1.本发明涉及汽车发动机用活塞环,特别是涉及压力环的形状。

背景技术:

2.通常,压力环的外周在开口附近比其他的部分过大地磨损,因此事实上多是开口附近的外周磨损量决定压力环的寿命。例如,在将通过离子镀而成膜的crn那样的耐磨损性优异的硬质皮膜包覆于外周滑动面的压力环中,即使在开口相反侧残存有充分的厚度的皮膜,由于开口附近的过大磨损而作为压力环的寿命用尽的情况也较多。关于开口附近的磨损对策,也存在作为环整体而超出必要地包覆厚的皮膜引起的制造成本的增大、通过皮膜进行厚膜化的情况自身困难的情况,存在较多的问题。

3.作为开口附近的磨损对策,为了防止开口附近的局部的面压上升,专利文献1公开了一种活塞环,在活塞环内周面上,在上侧面及下侧面之间的大致中央的位置,在从开口部至

±

20

°

的范围形成有沿周向延伸的槽,而且,专利文献2公开了一种压力环,在压力环的内周面侧,在以开口部端面为起始端的中心角26.5

°

至14

°

的规定的周长部分,具有朝向开口部端面逐渐接近外周面的平面状的切口部,该开口部端面的半径方向厚度为该规定的周长部分以外的半径方向厚度的从0.2倍至小于0.5倍。都是降低开口附近的环的截面系数,通过减小弯曲刚性而意图降低开口附近的面压。

4.另一方面,也存在脱离环的截面系数,关注环的自由状态下的形状,降低开口附近的面压,尝试了环的面压分布控制。专利文献3公开了一种活塞环,距缸体中心与活塞环内周面的距离成为最大的最外点的距离(r

max

)除以从缸体中心与开口部两端的中点至位于旋转了180

°

的开口相反侧的正相反点的距离(r

180

)所得到的值(r

max

/r

180

)为1.044~1.053,从该缸体中心至该开口部的一端的距离(r

开口

)除以从该缸体中心至该正相反点的距离(r

180

)所得到的值(r

开口

/r

180

)为1.032~1.040,该最外点的位置距该中点为44.7~46.1

°

。而且,专利文献4公开了一种活塞环,具有通过相对的开口端面来定义的开口间隙和规定的标称半径,该活塞环具有第一长度部分和第二长度部分,该第一长度部分距两方的环开口端面至少具有小于15

°

及25

°

的中心角,该第二长度部分与各第一长度部分相邻且具有约10

°

的中心角,在自由的非装配状态下,该第一长度部分具有比该标称半径小0~2%的曲率半径,该第二长度部分的曲率半径比该第一长度部分的曲率半径小,由此,活塞环的整周无漏光地装配于缸体,装配状态下的活塞环的径向压力分布在开口部实质上为0,从开口向相反方向增加至第二长度部分的最大值,该最大值超过装配状态下的活塞环的径向压力分布的周向平均的200%。

5.然而,在专利文献1及2中,由于需要对活塞环内周侧进一步实施加工,因此制造工序复杂而导致成本增加,在专利文献3中,在装配于缸体时活塞环外周面具有什么样的曲率半径取决于活塞环的杨氏模量、张力,因此仅在公开的必要条件下,在实际运行时无法保证活塞环整周的面压变得均匀,而且,在专利文献4中,面压在25~35

°

的区域比开口升高,因此虽然能够抑制开口端部处的环颤动,但是实际情况是磨损的降低不充分。

6.在先技术文献

7.专利文献

8.专利文献1:日本特开2004-278378号公报

9.专利文献2:日本特开2009-30727号公报

10.专利文献3:日本特开2010-84853号公报

11.专利文献4:美国专利5380018号公报

技术实现要素:

12.发明的概要

13.发明要解决的课题

14.本发明鉴于上述的情况,其课题在于提供一种与环材质、外周硬质皮膜的存在无关,开口附近的外周磨损不会增大的长寿命的压力环。

15.用于解决课题的方案

16.本发明者们为了解决上述的课题而对压力环的自由状态的形状进行了仔细研究的结果是,为了基本上不改变压力环的截面系数而降低开口附近的面压,在向缸体装配之前的自由形状状态下,成为环的曲率半径从开口相反侧朝向开口端部逐渐减小的形状,特别是通过研讨开口附近的环外周面的曲率半径与标称直径之间的关系,成功地得到了开口附近的外周磨损不会增大的长寿命的压力环,完成了本发明。

17.即,本发明的压力环是环状的压力环,具有相互相对而形成开口间隙的一对开口端面,且具有与缸体的内径相等的标称直径d1,所述压力环与活塞一起装配于所述缸体,其特征在于,所述压力环的自身张力为5n~50n,在向所述缸体装配之前的自由形状状态下,将开口端部的外周圆弧的曲率半径设为r1时,所述曲率半径r1和所述标称直径d1满足下式的关系:

18.[数学式1]

[0019]-0.01≤(2r1-d1)/d1<0.002

[0020]

将所述开口端部定义为所述开口端面与从所述开口间隙的中点起的中心角35

°

的位置之间的范围。

[0021]

所述曲率半径r1和所述标称直径d1优选满足下式的关系:

[0022]

[数学式2]

[0023]-0.01≤(2r1-d1)/d1<0。

[0024]

另外,所述压力环优选,将二轴差定义为,在向圆环状的柔性带之中放入所述压力环,将所述柔性带绷紧从而将所述压力环关闭至所述开口间隙成为装配于所述缸体的情况下的规定的间隙为止时,通过所述开口间隙的中点的第一轴向的直径d3和与所述第一轴向正交的第二轴向的直径d4之差即(d3-d4),

[0025]

所述二轴差和所述标称直径d1满足下式的关系:

[0026]

[数学式3]

[0027]-0.013≤(d3-d4)/d1<0。

[0028]

另外,所述压力环优选,在进行iso 6620-2:2003(e)规定的漏光试验时,在所述漏光试验所使用的环规的内周面与所述压力环的外周面之间具有漏光部,所述漏光部的除了

所述开口间隙之外的周向长度的范围相对于所述环规的内周长度小于35%。进而优选,所述漏光部的所述压力环外周面与所述环规内周面之间的径向间隙在从所述一对开口端面分离1mm的外周位置处小于所述标称直径d1的0.13%。

[0029]

另外,所述压力环优选,至少在外周滑动面具有从由镀敷皮膜、离子镀皮膜、氮化皮膜构成的组中选择的至少一种皮膜,所述离子镀皮膜优选为从由crn、cr2n、tin、crcn、ticn、类金刚石碳构成的组中选择的至少一种皮膜。

[0030]

发明效果

[0031]

本发明的压力环在向缸体装配之前的自由形状状态下,将开口端部的外周圆弧的曲率半径r1与压力环的标称直径d1之间的关系(2r1-d1)/d1调整成规定的范围,由此能够提供一种开口附近的外周磨损不会增大的长寿命的压力环。而且,即使在包覆耐磨损性的硬质皮膜的情况下,也不需要超出必要地进行厚膜化,能够抑制制造成本的增大。

附图说明

[0032]

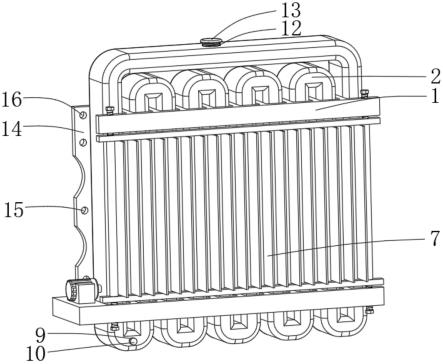

图1(a)是表示本发明的压力环的自由状态形状的图。

[0033]

图1(b)是图1(a)的b部分的放大图,是在开口端面表示外周倒角部的图。

[0034]

图2是表示将本发明的压力环在(未图示)的柔性带内关闭时的压力环的图。

[0035]

图3(a)是表示在漏光试验中使用的环规内的本发明的压力环的图。

[0036]

图3(b)是图3(a)的d部分的放大图,是表示周向的漏光范围(u、u’)和径向的漏光范围(t、t’)的图。

[0037]

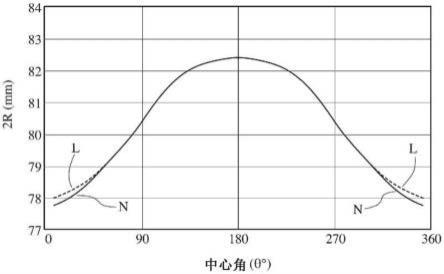

图4是关于本发明的压力环的自由状态形状下的外周圆弧的曲率半径r,表示2r相对于从开口间隙的中点起的中心角θ的分布状态的图。

[0038]

图5是表示实施例1的压力环的自由状态形状下的2r分布的图。

[0039]

图6(a)是进行了实施例1的压力环的漏光部的周向长度u的测定的照片。

[0040]

图6(b)是进行了实施例1的压力环的漏光部的径向间隙t的测定的照片。

具体实施方式

[0041]

通常,压力环被装配于活塞,具有当活塞在发动机的缸体内进行往复运动时保持活塞与缸体壁之间的气密,即,压力环的外周面与缸体内壁面之间的气密的功能。为了保持该气密,压力环通过自身张力一边维持规定的面压一边在缸体内壁面上滑动。压力环具有和与活塞一起所插入的缸体的内径相等的标称直径,但是为了赋予产生规定的面压的自身张力,而具有在向缸体装配之前的自由状态下与装配于缸体的状态相比开口间隙打开的自由开口间隙。在向缸体装配时以关闭自由开口间隙的方式赋予弹性变形,作为其反力而产生向缸体内壁面的面压。

[0042]

图1示出本发明的压力环的自由状态形状。本发明的压力环具有彼此相对的一对开口端面(3、3’),并在之间形成自由开口间隙(2)。为了定义压力环的形状,如果关注外周圆弧,则外周圆弧的任意的点(p)可以是以将压力环装配于缸体时的缸体中心为中心点(o),利用从自由开口间隙(2)的中点(m)和通过中心点(o)的轴(a)起的中心角θ表示为p(θ)。即,将轴a设为0

°

并将中心角θ顺时针读取时,如果外周圆弧上的开口相反侧的点设为p(180

°

)、一对开口端面(3、3’)之间(开口间隙)的中心角设为16

°

,则开口端面的外周圆弧上

的点成为p(8

°

)和p(352

°

)。而且,如果变更压力环的张力而将自由开口间隙的中心角设为20

°

,则开口端面的外周圆弧上的点成为p(10

°

)和p(350

°

)。但是,开口端面的中心角θ因张力而变化,因此以下,在图1(a)中将开口间隙的右侧的开口端部(4)标记为“0

°

侧”,将左侧的开口端部(4’)标记为“360

°

侧”。在本发明的压力环中,开口端部(4、4’)定义为从开口端面(3、3’)的外周圆弧上的点(但是,在开口端面具有外周倒角部的情况下,除了外周倒角部之外的开口端面侧的外周圆弧上的点(6、6’))至中心角35

°

的p(35

°

)及p(325

°

)的范围。该开口端部(4、4’)的外周圆弧的曲率半径r1和所述压力环的标称直径d1满足下式的关系。

[0043]

[数学式4]

[0044]-0.01≤(2r1-d1)/d1<0.002

[0045]

优选满足下式的关系。

[0046]

[数学式5]

[0047]-0.01≤(2r1-d1)/d1<0

[0048]

即,在本发明的压力环中,所述开口端部的外周圆弧的曲率半径r1的2倍优选设计得比标称直径d1稍小。

[0049]

通常,如果所述2r1比所述d1小,则不会产生面压,因此可认为会损害压力环的气密功能,因此不进行这样的设计。然而,在使用于柴油发动机那样的热负荷严峻的发动机时,由于在环的内外周产生的温度差而环外周的曲率变化,产生面压。在本发明的压力环中,如果(2r1-d1)/d1为0.002以上,则开口附近的面压变得过高,开口附近的外周磨损增大。另一方面,当(2r1-d1)/d1小于-0.01时,即使环内外周的温度差存在,也出现未产生面压的部分而产生窜气的问题。(2r1-d1)/d1更优选为-0.006~0,进一步优选为-0.005~-0.001,最优选为-0.004~-0.002。

[0050]

开口端部(4、4’)的曲率半径r1可以根据沿着自由形状状态的压力环的外周圆弧测定的坐标数据通过最小平方法近似算出。而且,坐标数据通过接触式和非接触式中的任一测定方法都能够取得,但是使用通过式激光位移计非接触地测定能得到高精度的结果。在本发明中,作为测定点,沿着环的外周每隔0.125

°

而取得数据,例如,如果开口端面(3、3’)设为p(8

°

)或p(352

°

),则根据216个坐标数据能够计算至p(35

°

)。

[0051]

另外,本发明的压力环设为具有5n~50n的自身张力的结构。作为本发明的压力环的尺寸,优选标称直径d1具有65mm以上且小于200mm的尺寸,径向厚度a1具有2.0~5.0mm的尺寸,轴向宽度h1具有0.9~3.4mm的尺寸。其中,标称直径d1更优选为65~150mm,进一步优选为65mm~130mm。但是,如果关注小径侧,则优选为65mm~88mm,如果关注大径侧,则优选为115mm~130mm。更优选由考虑了两方的65mm~88mm及115mm~130mm这两个区域构成。

[0052]

另外,通常,为了预测压力环的向缸体内壁面的面压分布而使用二轴差(也称为“椭圆度”。)这样的设计方针。如图2所示,将该二轴差定义为,在向未图示的圆环状的柔性带之中放入压力环,将所述柔性带绷紧从而将所述压力环关闭至所述开口间隙成为插入于所述缸体的情况下的规定的间隙(s1)为止时,将所述开口间隙的中点与开口相反侧连结的第一直径d3和与所述第一直径正交的第二直径d4之差即(d3-d4)。在二轴差(d3-d4)为正的情况下,开口附近的面压处于升高的倾向,因此在本发明的压力环中,优选将二轴差(d3-d4)设定为负,该二轴差(d3-d4)和标称直径d1优选满足下式的关系。

[0053]

[数学式6]

[0054]-0.013≤(d3-d4)/d1<0

[0055]

(d3-d4)/d1更优选为-0.009~0,进一步优选为-0.007~-0.001,最优选为-0.005~-0.002。

[0056]

关于自由形状的曲率半径的参数(2r1-d1)/d1和关于二轴差的参数(d3-d4)/d1与开口附近的面压分布密切相关,在(d3-d4)/d1较大地为负时,即使(2r1-d1)/d1为正,也能够将面压调整得较低。在(2r1-d1)/d1为-0.006~0时,(d3-d4)/d1优选为-0.007~-0.001。

[0057]

在本发明的压力环中,优选在由iso 6620-2:2003(e)规定的常温下的漏光试验中漏光。当然,在发动机起动后,环的温度立即上升,特别是在开口附近的环的内外周产生温度差,实质上不漏光的情况至关重要。漏光试验中的漏光部如图3(a)隔着开口而示出左右的漏光部那样,由从开口端面(3、3’)起的周向长度(u、u’)表示。开口的左右两侧的漏光部的范围(u u’)由相对于环规的内周长度(等于π

×

d1)的比率(u u’)/(π

×

d1)表示,优选小于35%。而且,压力环外周面与环规内周面之间的径向间隙(t、t’)由相对于压力环的标称直径d1的比率(t/d1、t’/d1)表示,优选小于0.13%。在此,如图3(b)所示,径向间隙(t、t’)称为在从各开口端面分离1mm的外周位置(7)处测定到的径向间隙t。漏光范围的圆周长度比率(u u’)/(π

×

d1)更优选为0.1~12%,进一步优选为2~8%。而且,漏光范围的径向间隙比率(t/d1、t’/d1)更优选为0.01~0.1%,进一步优选为0.02~0.06%。

[0058]

本发明的压力环优选至少在外周滑动面具有至少一种硬质皮膜,但是为了使硬质皮膜的效果有效地发挥而更优选具有将若干的硬质皮膜组合而成的层叠皮膜。例如,优选对压力环的基材进行氮化处理而形成氮化皮膜,在其上层叠氮化铬皮膜、类金刚石碳(diamond like carbon:dlc)皮膜。而且,dlc皮膜在耐磨损性的观点上,优选使用不含有氢的所谓无氢dlc皮膜。

[0059]

本发明的压力环的自由形状能够通过凸轮成形机,由活塞环用线材按照每一根成形为环的自由形状。而且,也可以成形为正圆形状的线圈,利用砂轮切断之后,安设于模仿了压力环的自由形状的工具,进行热处理而成形为自由形状。该自由形状基本上设为在开口相反侧的p(180

°

)处具有最大的曲率半径,越朝向开口则越接近缸体的曲率半径的形状。图4是关于标称直径d1为78mm的压力环,表示从开口间隙的中点起的中心角θ与该中心角θ的点p(θ)处的曲率半径r的2倍之间的关系的图。相对于在开口端面处2r(=2r1)与环的标称直径d1一致的模型的2r分布(l:由虚线表示),本发明的压力环的2r分布(n:由实线表示)优选在开口端部(0

°

侧及360

°

侧)处采取比模型分布小的2r(=2r1)。在本发明中,为了将压力环成形为具有这样的2r分布的自由形状而调整凸轮成形机或者调整热处理用的工具。

[0060]

实施例

[0061]

实施例1(e.1)

[0062]

由相当于jis sus440b材料的线材,通过凸轮成形机,成形了梯形截面中的标称直径(d1)120mm、轴向宽度(h1)2.5mm、径向厚度(a1)4.3mm的压力环。进而,通过侧面研磨、开口间隙研磨、外周研磨加工而形成为偏心桶体(

バレルフェイル

)形状之后,进行570℃、4小时的气体氮化处理,在白层除去研磨加工之后,进行清洗,在提供碳阴极(碳99.9质量%)的电弧离子镀装置中,将无氢dlc皮膜在外周滑动面成膜出约25μm。在此,测定、掌握在各工序中变化的环的基准外径和自由形状状态的曲率半径的分布,作为最终产品,在将开口端部的曲率半径设为r1时,调整成2r1比d1小0.2mm。

[0063]

[1]自由状态下的2r分布的测定

[0064]

使用具备旋转台和通过式激光位移计的自由形状测定装置测定了实施例1的压力环的外周圆弧上的点p的坐标数据。关于p点的曲率半径,如果将其中心角设为θ,则根据从p(θ-25

°

)至p(θ 25

°

)的范围的400个数据,通过最小平方法来计算。例如,在θ为180

°

时,使用从p(155

°

)至p(205

°

)的范围的数据。如果开口端面(3、3’)设为p(8

°

)及p(352

°

),则在开口端部的外周圆弧的曲率半径r1的计算中,由于将曲率半径r1定义为从开口端面和开口间隙的中点至中心角35

°

的p(35

°

)之间的范围的曲率半径,因此使用从p(8

°

)至p(35

°

)的范围的216个数据。在描绘2r分布时,开口端部的曲率半径看作为以p(10

°

)为中点的圆弧(但是,比p(10

°

)靠左侧的数据数少)的曲率半径,进而可以每隔5

°

计算并标绘。图5示出实施例1的2r分布。基于最小平方法的开口端部的外周圆弧的曲率半径r在0

°

侧为59.94mm,在360

°

侧为59.84mm,(2r-d1)/d1在0

°

侧为-0.0010,在360

°

侧为-0.0027。

[0065]

[2]二轴差的测定

[0066]

将实施例1的压力环放入到厚度80μm的圆环状的柔性金属带之内,将环关闭至成为规定的开口间隙为止,通过二轴差测定机测定了d3和d4。实施例1的二轴差为-0.5mm,(d3-d4)/d1为-0.0042。

[0067]

[3]漏光范围的测定

[0068]

将实施例1的压力环插入于漏光试验用的环规,关于放置于下方的灯的光泄漏的范围,使用显微镜(基恩士制vhx-5000),测定了漏光范围的周向长度u、u’和径向间隙t、t’这两方。图6(a)示出测定了周向长度u时的照片,图6(b)示出测定了径向间隙t时的照片。在实施例1的漏光范围内,周向长度中0

°

侧的u为7.29mm,360

°

侧的u’为9.98mm,径向间隙中0

°

侧的t为0.022mm,360

°

侧的t’为0.025mm。

[0069]

比较例1(c.e.1)

[0070]

作为最终产品,除了开口端部的曲率半径r1的2倍的2r1调整成比d1大0.3mm的情况以外,与实施例1同样地制造了包覆有dlc覆膜的压力环。与实施例1同样,测定了开口端部的外周圆弧的曲率半径r1、二轴差(d3-d4)、漏光范围。开口端部的外周圆弧的曲率半径r1在0

°

侧为60.15mm,在360

°

侧为60.19mm,(2r1-d1)/d1在0

°

侧为 0.0025,在360

°

侧为 0.0032,二轴差为-0.1mm,(d3-d4)/d1为-0.0008,不漏光。

[0071]

实施例2~5(e.2~e.5)

[0072]

作为最终产品,除了将开口端部的曲率半径r1的2倍的2r1调整成比d1小0.1mm~0.9mm的情况以外,与实施例1同样地制造了包覆有dlc皮膜的压力环。对于实施例2~5的压力环,测定了开口端部的外周圆弧的曲率半径r1、二轴差(d3-d4)、漏光范围的周向长度u、u’和径向间隙t、t’。将结果也包含实施例1及比较例1的数据在内示出在表1中。

[0073]

[表1]

[0074][0075]

表2示出根据表1的测定数据,算出了与本发明相关的参数的结果。

[0076]

[表2]

[0077][0078]

[4]实机试验1

[0079]

使用排气量为9.8升的直列六气缸柴油发动机,向各气缸分别装配实施例1~5及比较例1的压力环,在2,000rpm、全负荷、恒定速度的运转条件下进行了实机试验。在此,第二环及油环使用了作为该发动机用而使用的环。对于经过规定时间后的各压力环,测定了开口端部(0

°

侧及360

°

侧)和开口相反侧(180

°

侧)的外周磨损量。外周磨损量的测定通过如下方式进行:利用扫描电子显微镜观察开口端部为中心角17.5

°

的p(17.5

°

)和p(342.5

°

)的位置、开口相反侧为p(180

°

)的位置的截面,并测定最表面的dlc膜的厚度(y)。由于包覆约25μm的dlc皮膜,因此外周磨损量计算为(25-y)μm。结果如表3所示。

[0080]

[表3]

[0081][0082]

实施例1、2及4的开口端部侧(0

°

侧,360

°

侧)的磨损量相对于开口相反侧(180

°

)的磨损量的比率(以下,称为磨损比率。)大致相等(0.95~1.24),但是实施例3及5的磨损比率为0.4~0.6的水平。如果以与开口端部的曲率半径有关的参数(2r1-d1)/d1的值来说,可知当(2r1-d1)/d1成为-0.005~-0.006的水平以下时,磨损比率下降,预想到开口部的面压下降,另一方面,当(2r1-d1)/d1超过0.0020时,磨损比率成为2倍左右,未能解决本发明的课题。而且,如果关注与二轴差有关的参数(d3-d4)/d1,则表现出优选(d3-d4)/d1比-0.0020

更向负侧减小的倾向。

[0083]

实施例6(e.6)

[0084]

实施例6的压力环通过由相当于jis sup12材料的线材利用正圆成形而成形为正圆形状的线圈来制造。利用砂轮将线圈切断成一条环之后,安设于工具,进行热处理而成形为自由形状。进而,通过侧面研磨、开口间隙研磨、外周研磨加工,制造了在矩形截面中将外周面设为偏心桶体形状的标称直径(d1)82mm、轴向宽度(h1)1.5mm、径向厚度(a1)2.9mm的压力环。作为表面处理,利用电弧离子镀装置将crn皮膜在外周滑动面上成膜了约30μm。在此,测定、掌握在各工序中变化的环的基准外径和自由形状状态的曲率半径的分布,作为最终产品,在将开口端部的曲率半径设为r1时,以2r1比d1小0.2mm的方式制造了热处理工具。

[0085]

实施例7~9(e.7~e.9)

[0086]

作为最终产品,除了以开口端部的曲率半径r1的2倍的2r1从“比d1大0.1mm”成为“比d1小0.4mm”的方式调整了热处理工具的情况以外,与实施例6同样地制造了包覆有crn皮膜的压力环。

[0087]

对于实施例6~10的压力环,测定了开口端部的外周圆弧的曲率半径r1、二轴差(d3-d4)、漏光范围的周向长度u、u’和径向间隙t、t’。结果如表4所示。

[0088]

[表4]

[0089][0090]

表5示出根据表4的测定数据,算出了与本发明相关的参数的结果。

[0091]

[表5]

[0092][0093]

[5]实机试验2

[0094]

使用排气量为2升的直列四气缸柴油发动机,向各气缸分别装配实施例6~9的压力环,在2,000rpm、全负荷、恒定速度的运转条件下进行了实机试验。在此,第二环及油环使用了作为该发动机用而使用的环。对于经过规定时间后的各压力环,测定了开口端部(0

°

侧及360

°

侧)和开口相反侧(180

°

侧)的外周磨损量。外周磨损量的测定例如通过如下方式进行:利用扫描电子显微镜观察开口端部为p(17.5

°

)和p(342.5

°

)的位置、开口相反侧为p(180

°

)的位置的截面,并测定最表面的crn皮膜的厚度(y)。由于包覆约30μm的crn皮膜,因此外周磨损量计算为(30-y)μm。结果如表6所示。

[0095]

[表6]

[0096][0097]

实施例6、8及9的磨损比率接近于1(0.93~1.06),但是实施例7的磨损比率为1.19和1.38,开口端部侧的磨损量稍多。然而,不像比较例1那么高,表现出充分地进行了改善的状况。

[0098]

标号说明

[0099]

1 压力环

[0100]

2 开口间隙

[0101]

3 开口端面

[0102]

4 开口端部

[0103]

5 外周倒角部

[0104]

6 除了外周倒角部之外的开口端面侧的外周圆弧上的点

[0105]

7 从开口端面分离1mm的外周位置。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。