1.本发明涉及一种长时耐高温透波防腐涂层及其制备方法,可应用于透波树脂基复合材料表面,提高其湿热环境下的透波性能稳定性及防腐能力,属于环境防护涂层领域。

背景技术:

2.以聚酰亚胺、硅芳炔等树脂为基体的树脂基复合材料具有耐温等级高、介电常数低、透波性能好等优势,可作为大功率雷达天线的防护罩使用。然而,树脂基复合材料往往具有多孔结构,在盐雾、湿热等环境下,水汽、无机盐等小分子很容易透过树脂基复合材料表面,影响材料的介电常数、介电损耗等理化参数,进而影响天线罩罩体的透波性能。造成雷达天线信号传输稳定性的波动。

3.有机硅透波防腐涂层具有较好的流平性和渗透性,可将树脂基复合材料表面的微孔封闭,提高其防湿热、防腐蚀性能。传统的防腐涂层采用环氧树脂、改性环氧树脂或丙烯酸树脂,尽管可以达到很好的防腐效果,然而环氧树脂耐环境性较差,长时应用于海洋环境会发生严重黄变及粉化;耐温等级不足,300℃及以上高温环境中会发生剥落和软化流淌,严重影响其防腐效果。丙烯酸树脂虽然具有较好的耐候性,然而其耐温性较环氧树脂更差,也无法应用于高温环境。

技术实现要素:

4.本发明的目的在于克服现有技术的上述不足,提供一种长时耐高温透波防腐涂层,可以使得树脂基复合材料在350℃及以上温度环境中实现长时间的防湿热、防腐性能及透波性能稳定性。

5.本发明的另外一个目的在于提供一种长时耐高温透波防腐涂层的制备方法。

6.本发明的上述目的主要是通过如下技术方案予以实现的:

7.一种长时耐高温透波防腐涂层,由透波防腐涂料与固化剂混合后在基体材料表面制备得到,其中透波防腐涂料与固化剂的质量比为100:2-5;

8.所述透波防腐涂料包含如下质量份数的组分:

[0009][0010]

其中,固化剂为硅钛低聚物,结构式如下所示:

[0011][0012]

在上述长时耐高温透波防腐涂层中,所述固化剂硅钛低聚物通过如下方法制备得到:

[0013]

向反应容器中加入100质量份羟基封端的甲基苯基二硅氧烷,溶解于90~120质量份的二甲苯中,升温至70~90℃,称取80~90质量份的钛酸四异丙酯,滴加到反应容器中,搅拌反应5~8h;反应完成后,减压蒸馏除去残余羟基封端甲基苯基二硅氧烷和钛酸四异丙酯,得到硅钛低聚物。

[0014]

在上述长时耐高温透波防腐涂层中,所述有机硅树脂通过如下方法制备得到:

[0015]

向反应容器中加入100质量份甲基三氯硅烷,50-100质量份二甲基二氯硅烷,50-100质量份甲基苯基二氯硅烷,90-120质量份二甲苯,60~70℃下滴入蒸馏水10-20份,反应1-2h后,减压脱除溶剂二甲苯和蒸馏水,升温至90~110℃,加入50-100质量份苯硼酸二甲酯,1-3质量份异辛酸锌,反应3-5h,得到有机硅树脂。

[0016]

在上述长时耐高温透波防腐涂层中,所述有机硅树脂为聚合物,其结构式如下所示:

[0017][0018]

其中:表示连接结构式中四个基团中任意一个,依此循环下去。

[0019]

在上述长时耐高温透波防腐涂层中,所述有机硅树脂的数均分子量为3000~5000。

[0020]

在上述长时耐高温透波防腐涂层中,所述金属氧化物为氧化铁红或氧化铬绿中的一种或两种。

[0021]

在上述长时耐高温透波防腐涂层中,所述硅酸盐为滑石粉、高岭土或云母粉中的一种或几种。

[0022]

在上述长时耐高温透波防腐涂层中,所述二氧化硅为气相法白炭黑,优选德固赛公司的a200气相法白炭黑。

[0023]

在上述长时耐高温透波防腐涂层中,所述溶剂为二甲苯、醋酸丁酯、丙酮、乙酸乙酯或一氟二氯乙烷中的一种或几种。

[0024]

上述长时耐高温透波防腐涂层的制备方法,包括将有机硅树脂、金属氧化物、硅酸盐、二氧化硅及溶剂均匀混合,在高速分散机中800转/min以上转速搅拌30min以上,得到防腐涂层浆料。

[0025]

在上述长时耐高温透波防腐涂层的制备方法中,包括将所述防腐涂层浆料与固化剂混合后,采用喷涂、刷涂或辊涂工艺施工于聚酰亚胺或硅芳炔基复合材料表面,室温固化后得到透波防腐涂层。

[0026]

本发明与现有技术相比具有如下有益效果

[0027]

(1)、本发明采用羟基封端的甲基苯基二硅氧烷与钛酸四异丙酯反应制备新型硅钛低聚物固化剂,该固化剂分子量大,结构稳定,用于透波防腐涂料的固化具有固化程度更高,固化更快的特点,并且固化剂的硬度和耐划伤性能更好,储存稳定性更高。

[0028]

(2)、本发明通过合成新型有机硅树脂并制备透波防腐涂层,替代传统环氧树脂、改性环氧树脂、丙烯酸树脂基透波防腐涂层,实现涂层耐热性的提升;所制备的耐350℃及以上透波防腐涂层应用于聚酰亚胺、硅芳炔等树脂基复合材料表面,可明显提升其在湿热环境下的透波性能稳定性,在最高350℃连续加热30min循环10次后,涂层无粉化、脱落。

[0029]

(3)、本发明采用化学合成法制备的有机硅树脂与传统硅树脂相比,保持较高韧性的同时,具有较好的耐热性,5%热失重温度在350℃以上,并且本发明采用有机硅树脂制备透波防腐涂层,在兼顾良好的透波和防腐性能的前提下,进一步提升了树脂的耐候性和高温粘接性能。

[0030]

(4)、本发明耐350℃及以上的温度的透波防腐涂层,与耐高温复合材料基材高温附着力良好,耐温度冲击性能良好,涂覆于聚酰亚胺基材表面,350℃烧蚀30min,冷却至室温,循环10次后涂层无鼓包、粉化、剥落。

[0031]

(5)、本发明耐350℃及以上透波防腐涂层透波性能良好,涂覆涂层前后基材介电常数和介电损耗值基本无变化,能够保持基材透波性能稳定性。

附图说明

[0032]

图1为本发明实施例1中硅钛低聚物的红外光谱谱图;

[0033]

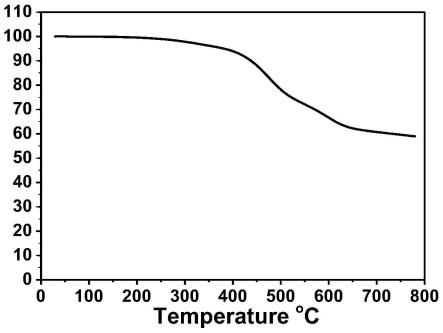

图2为实施例3中有机硅树脂使用实施例1中硅钛低聚物固化后的热失重曲线;

[0034]

图3为实施例3中有机硅树脂的红外光谱谱图;

[0035]

图4为实施例3中有机硅树脂凝胶渗透色谱谱图;

[0036]

图5为本发明实施例3中耐350℃及以上透波防腐涂层,涂覆于聚酰亚胺基材表面,350℃烧蚀30min,冷却至室温,循环10次后形貌。

具体实施方式

[0037]

下面结合附图和具体实施例对本发明作进一步详细的描述:

[0038]

本发明提供一种长时间耐高温透波防腐涂层,由透波防腐涂料与固化剂混合后可

通过喷涂、刷涂或辊涂方式制备,透波防腐涂料与固化剂的质量比为100:2-5;

[0039]

该透波防腐涂料包含如下质量份数的组分:

[0040][0041]

其中,固化剂为硅钛低聚物,结构式如下所示:

[0042][0043]

该硅钛低聚物通过如下方法制备得到:

[0044]

向反应容器中加入100质量份羟基封端的甲基苯基二硅氧烷,溶解于90~120质量份的二甲苯中,升温至70~90℃,称取80~90质量份的钛酸四异丙酯,滴加到反应容器中,搅拌反应5~8h;反应完成后,减压蒸馏除去残余羟基封端甲基苯基二硅氧烷和钛酸四异丙酯,得到淡黄色油状液体硅钛低聚物。

[0045]

该有机硅树脂通过如下方法制备得到:

[0046]

向反应容器中加入100质量份甲基三氯硅烷,50-100质量份二甲基二氯硅烷,50-100质量份甲基苯基二氯硅烷,90-120质量份二甲苯,60~70℃下滴入蒸馏水10-20份,反应1-2h后,减压脱除溶剂二甲苯和水,升温至90~110℃,加入50-100质量份苯硼酸二甲酯,1-3质量份异辛酸锌,反应3-5h,得到液体有机硅树脂。分子结构式如下:

[0047][0048]

其中:﹏表示o连接结构式中四个基团中任意一个,连接的基团中的﹏表示o再连接四个基团中任意一个,依此循环下去,形成聚合物。

[0049]

在一可选实施例中,有机硅树脂的数均分子量为3000~5000。

[0050]

在一可选实施例中,金属氧化物为氧化铁红或氧化铬绿中的一种或两种。

[0051]

在一可选实施例中,硅酸盐为滑石粉、高岭土或云母粉中的一种或几种。

[0052]

在一可选实施例中,二氧化硅为气相法白炭黑,优选德固赛公司的a200气相法白炭黑。

[0053]

在一可选实施例中,溶剂为二甲苯、醋酸丁酯、丙酮、乙酸乙酯或一氟二氯乙烷中的一种或几种。

[0054]

本发明还提供一种长时耐高温透波防腐涂层的制备方法,其特征在于,包括将有机硅树脂、金属氧化物、硅酸盐、二氧化硅及溶剂均匀混合,在高速分散机中800转/min以上转速搅拌30min以上,得到防腐涂层浆料。

[0055]

将所述防腐涂层浆料与固化剂混合后,采用喷涂、刷涂或辊涂工艺施工于聚酰亚胺或硅芳炔基复合材料表面,室温固化后得到透波防腐涂层。

[0056]

实施例1

[0057]

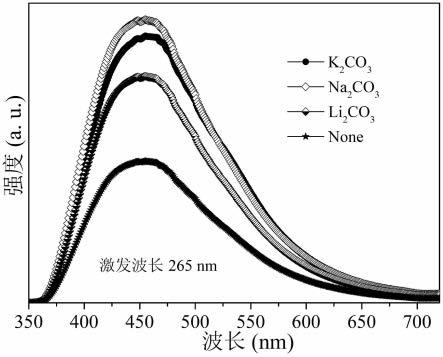

向反应斧中加入100g羟基封端的甲基苯基二硅氧烷,溶解于100g二甲苯中,升温至80℃,称取85g的钛酸四异丙酯,滴加到反应容器中,搅拌反应6h。反应完成后,减压蒸馏除去残余羟基封端甲基苯基二硅氧烷和钛酸四异丙酯,得到淡黄色油状液体硅钛低聚物,完成固化剂的制备。如图1所示为本发明实施例1中硅钛低聚物的红外光谱谱图;

[0058]

实施例2

[0059]

向反应斧中加入100g羟基封端的甲基苯基二硅氧烷,溶解于120g二甲苯中,升温至85℃,称取90g的钛酸四异丙酯,滴加到反应容器中,搅拌反应7h。反应完成后,减压蒸馏除去残余羟基封端甲基苯基二硅氧烷和钛酸四异丙酯,得到淡黄色油状液体硅钛低聚物,完成固化剂的制备。

[0060]

实施例3

[0061]

向反应釜中加入100g甲基三氯硅烷,50g二甲基二氯硅烷,50g甲基苯基二氯硅烷,90g二甲苯,搅拌均匀,60℃下滴加蒸馏水10g,反应1h,减压脱除溶剂,升温至90℃,加入50g苯硼酸二甲酯,2份异辛酸锌,反应3h得到无色油状有机硅树脂液体。

[0062]

将200g有机硅树脂、20g氧化铬绿、20g云母粉、10g二氧化硅、200g溶剂加入高速分散机,在800转/min以上转速下搅拌30min以上,制备耐350℃及以上透波防腐涂料。

[0063]

将耐350℃及以上透波防腐涂料200g与实施例1中硅钛低聚物固化剂6g混合均匀,

采用喷涂方式施工于聚酰亚胺基材表面,室温固化96h以上。

[0064]

如图2所示为实施例3中有机硅树脂使用实施例1中硅钛低聚物固化剂固化后的热失重曲线,在350℃以下时无质量损失。图3为本发明实施例3中有机硅树脂的红外光谱谱图;图4为本发明实施例3中有机硅树脂凝胶渗透色谱谱图;图5为本发明实施例3耐350℃透波防腐涂层,涂覆于聚酰亚胺基材表面,350℃烧蚀30min,冷却至室温,循环10次后仍具有良好的耐盐雾、湿热性能,经历192h交变盐雾考核和96h交变湿热考核涂层无鼓包、粉化、剥落。

[0065]

如下表1为实施例1中耐350℃透波防腐涂层涂覆于聚酰亚胺基材表面的介电性能参数。

[0066]

表1耐350℃透波防腐涂层涂覆于聚酰亚胺基材介电性能参数

[0067][0068]

实施例4

[0069]

向反应釜中加入100g甲基三氯硅烷,100g二甲基二氯硅烷,100g甲基苯基二氯硅烷,90g二甲苯,搅拌均匀,60℃下滴加蒸馏水20g,反应1h,减压脱除溶剂,升温至90℃,加入50g苯硼酸二甲酯,2份异辛酸锌,反应3h得到无色油状有机硅树脂液体。

[0070]

将200g有机硅树脂、20g氧化铬绿、20g云母粉、10g二氧化硅、200g溶剂加入高速分散机,在800转/min以上转速下搅拌30min以上,制备耐350℃及以上透波防腐涂料。

[0071]

将耐350℃及以上透波防腐涂料200g与实施例1中硅钛低聚物固化剂6g混合均匀,采用喷涂方式施工于聚酰亚胺基材表面,室温固化96h以上。

[0072]

实施例5

[0073]

向反应釜中加入100g甲基三氯硅烷,50g二甲基二氯硅烷,50g甲基苯基二氯硅烷,90g二甲苯,搅拌均匀,60℃下滴加蒸馏水10g,反应1h,减压脱除溶剂,升温至90℃,加入100g苯硼酸二甲酯,2份异辛酸锌,反应3h得到无色油状有机硅树脂液体。

[0074]

将200g有机硅树脂、20g氧化铬绿、20g云母粉、10g二氧化硅、200g溶剂加入高速分散机,在800转/min以上转速下搅拌30min以上,制备耐350℃及以上透波防腐涂料。

[0075]

将耐350℃及以上透波防腐涂料200g与实施例1中硅钛低聚物固化剂6g混合均匀,采用喷涂方式施工于聚酰亚胺基材表面,室温固化96h以上。

[0076]

实施例6

[0077]

向反应釜中加入100g甲基三氯硅烷,50g二甲基二氯硅烷,50g甲基苯基二氯硅烷,90g二甲苯,搅拌均匀,60℃下滴加蒸馏水10g,反应1h,减压脱除溶剂,升温至90℃,加入50g

苯硼酸二甲酯,2份异辛酸锌,反应3h得到无色油状有机硅树脂液体。

[0078]

将200g有机硅树脂、20g氧化铬绿、60g云母粉、10g二氧化硅、200g溶剂加入高速分散机,在800转/min以上转速下搅拌30min以上,制备耐350℃及以上透波防腐涂料。

[0079]

将耐350℃及以上透波防腐涂料200g与实施例1中硅钛低聚物固化剂6g混合均匀,采用喷涂方式施工于聚酰亚胺基材表面,室温固化96h以上。

[0080]

实施例7

[0081]

向反应釜中加入100g甲基三氯硅烷,50g二甲基二氯硅烷,50g甲基苯基二氯硅烷,90g二甲苯,搅拌均匀,60℃下滴加蒸馏水10g,反应1h,减压脱除溶剂,升温至90℃,加入50g苯硼酸二甲酯,2份异辛酸锌,反应3h得到无色油状有机硅树脂液体。

[0082]

将200g有机硅树脂、20g氧化铬绿、60g云母粉、10g二氧化硅、200g溶剂加入高速分散机,在800转/min以上转速下搅拌30min以上,制备耐350℃及以上透波防腐涂料。

[0083]

将耐350℃及以上透波防腐涂料200g与实施例2中硅钛低聚物固化剂10g混合均匀,采用喷涂方式施工于聚酰亚胺基材表面,室温固化96h以上。

[0084]

以上所述,仅为本发明最佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

[0085]

本发明说明书中未作详细描述的内容属于本领域专业技术人员的公知技术。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。