1.本发明涉及一种切削工具和一种使用这种切削工具对旋转的工件进行切削加工的方法以及一种用于这种切削工具的加工头。

背景技术:

2.根据de 199 12 979 c1,已知了一种用于对诸如制动盘等旋转的工件进行切削加工的切削工具。该切削工具包括工具基体,在其上预设有至少一个加工头。加工头通过保持器容纳刀具,刀具指向工作腔,而在工作腔中预设有旋转的用于切削的工具。

3.根据de 10 2017 126 931 a1,已知了一种包括刀具主体的工具布置结构以及一种用于冷却刀具主体的方法。在该实施方案中预设了,通过经由在刀具主体内的通道所供应的流体流,刀具主体的最低润滑量或者说最低冷却量成为可能。

4.此外,根据jp h08-118 104 a,已知了一种切削工具,其包括金刚石烧结的刀具主体。在刀具之后,在刀具与已加工的表面之间预设有单独的喷嘴,以便施加冷却液并且去除切屑。

5.此外,根据jp h06-31 502 a,已知了一种切削工具,其预设了通过加工头内的进料通道,供应冷却液,其中在进料通道的端部处并且远离刀具,预设有90

°

偏转的喷嘴状的插入件,通过该插入件,向刀具的方向供应冷却液,以便冲洗掉切削位置处的切屑。

6.由于对于可持续性的兴趣增加以及不断发展的气候变化,节省能量耗费并且降低排放至关重要。在由制动衬片和制动盘构成的制动系统的运行过程中,即所谓的摩擦系统,产生来自制动运行的颗粒排放。另外,制动盘上产生磨损。由于提高的环保意识和健康意识,在所有领域中都力求降低细粉尘排放,特别地还有通过这种固定的摩擦系统来降低剥蚀。

7.在制动系统中,已经确定了具有各式各样涂层方案的承载磨损和腐蚀的部件。已经可以使用具有更高磨蚀磨损性的材料,诸如硬质材料颗粒增强的铝基复合材料(aluminum matrix composites,amc)。这些amc复合材料需要专门的加工,以便在已加工的复合材料的表面上产生摩擦膜,通过该摩擦膜降低磨损并且由此降低颗粒排放。该颗粒排放的目标不仅适用于制动系统,还适用于其它摩擦系统。

技术实现要素:

8.本发明的目的在于,提出用于对旋转的工件进行切削加工的一种切削工具和一种方法以及一种用于这种切削工具的加工头,使得在切削加工后,对工件的已加工的表面进行修整成为可能。

9.该目的通过一种用于对旋转的工件进行切削加工的切削工具得以实现,其中在工具基体上预设有至少一个加工头,该加工头通过保持器容纳刀具,并且刀具对准用于待加工的工件的工作腔,并且在切削方向上观察,在刀具之后,预设有供料装置,其用于待施加到工件的由刀具所加工的表面上的修整材料。供料装置的进料口被预设为邻接刀具的后刀

面。通过分配在刀具之后的该供料装置,切削位置与修整材料的供料装置之间的距离被降低至最小值,使得在切削之后的短时间内,在材料的已加工的表面上涂覆修整材料并且表面被封闭。由此,可以尽可能地或者完全地防止已加工的表面与环境的可能的反应。另外,通过施加修整材料,可以在工件的表面上施加用于降低磨损的摩擦膜。与此同时,特别是在诸如制动盘和制动衬片等摩擦系统中,还可以由此提高这种工件的使用寿命。

10.此外,优选地预设了,材料导向装置被预设在加工头上或者被预设为与加工头相邻。这使得供料装置适应于待加工的工件和/或适应于待供应的修整材料成为可能。

11.优选地,预设了,供料装置被预设在加工工具的保持器上或者预设于其内。由此,可以实现加工头的紧凑型结构形式。

12.特别地,预设了,供料装置的进料口位于保持器的端面内,该端面指向工作腔,并且该端面优选地在后角内延伸,该后角对应于或者大于刀具的后角。由此,可以实现接近工件的切削位置的修整材料供应。

13.供料装置优选地被设计为保持器中的穿孔,该穿孔所具有的用于装载修整材料的开口与进料口相对。由此,一方面,修整材料可以简单地装载到保持器上,另一方面,可以直接与工具的加工点位或者说切削位置相邻地实现修整材料的供应。

14.在加工头的保持器上,优选与刀具相对地预设有输出设备,通过该输出设备,可将修整材料通过供料装置,朝工作腔的方向引出。这允许通过预设在保持器上或者内的供料装置,以紧凑型的结构形式供应修整材料。

15.替代地,可以预设,输出设备被预设为与加工头的保持器分离并且可相对于工作腔定位。在该实施方案中,输出设备包括具有进料口的供料装置,通过该供料装置,修整材料可被供应至或者被输出至工件的待加工的表面。根据该替代实施方案,输出设备可以被设计为与加工头分离的组件,并且可与加工头分离地相对于待加工的工件进行定位。

16.有利地,输出设备被可拆卸地固定在保持器上。一方面,由此可以允许轻松地将修整材料装入到保持器中。另一方面,可以根据修整材料,预设不同的输出设备,以便例如对应地操控进给速度和/或进给力。输出设备还可以预设为固定在保持器上,特别是固定焊接在保持器上。

17.输出设备优选地包括至少一个与保持器相对的接口,用于操控输出设备。由此,允许加工机床上提供的介质供给可连接至输出设备。

18.有利地,输出设备包括可加压的冲头,通过该冲头,修整材料可被引出通过供料装置的进料口。举例而言,通过加载压缩空气或者液压,实现简单地操控输出设备。

19.此外,优选地预设了,修整材料被设计为销钉状或者杆状,或者被设计为型材主体,并且可被装入到设计为穿孔的供料装置中。修整材料还可以被设计为摩擦衬片,特别地设计为板状或者矩形。输出设备的冲头同样可以包括冲杆或者销钉,其作用在修整材料上,以便将其运送穿过供料装置的穿孔。

20.在切削工具的一种有利的实施方案中预设了,用于修整材料的供料装置的进料口被定向为指向工作腔,并且优选地以90

°

的角度或者以小于90

°

的角度对准工作腔定向。一方面,可以通过保持器,直至直接到工作腔内,实现修整材料的支撑。另一方面,在相对于工作腔成锐角的进料口的优选设计方案中,使得用于施加修整材料的横截面扩大成为可能。

21.在工具基体上,优选地预设有两个彼此相对的加工头,在其间形成有间隙状的工

作腔。由此,可以同时加工工件的两个彼此相对的表面。

22.有利地,至少一个加工头被可移位地预设在工具基体上,以调整工作腔的宽度。由此,可以简单地将工作腔调整成要通过切削加工减少的所供应的工件的加工余量。有利地,可以预设,通过驱动器来在工作腔宽度方面调整至少一个加工头。这例如可以通过手动的调节螺栓实现,以便使得精调成为可能。还可以预设电气的、气动的、电磁的和液压的驱动器。

23.至少一个加工头是在刀具高度方面可调的,特别地是相对于相对的刀具可调的。由此实现了,两个刀具可被调整至相同的中心高。

24.加工头上的刀具优选地相对于工作腔负向倾斜,特别地在1

°

到10

°

的范围内。由此,可以在待加工的工件上获得改善的表面质量。

25.此外,可以优选地预设,主刀具以1

°

到10

°

的角度对准工作腔。对应于刀具材料的选择,和/或刀具和/或待加工的工件的几何形状,可以选择有利的调整范围。

26.在加工头的保持器上,优选地预设有用于可更换地布置刀片,特别是转位式刀片的刀片容纳部。由此实现根据对应待加工的材料来简单地改装切削工具。替代地,可以预设,保持器包括固定焊接的刀具。

27.有利地,保持器可装载有wiper刀具。由此,可以同时实现切削加工和已加工的工件表面的后续平整。

28.此外,本发明所基于的目的通过一种用于对旋转的工件进行切削加工的方法得以实现,其中使用了包括用于装入加工机床的工具基体的切削工具,该切削工具包括至少一个预设在工具基体上的加工头,该加工头通过保持器容纳刀具并且对准用于待加工的工具的工作腔,其中在刀具的切削方向上观察,后续通过供料装置,直接在切削加工之后,在工件的由刀具所加工的表面上施加修整材料。因此,可以直接依次实现切削加工和用于形成摩擦膜或者说用于修整已加工的表面的修整材料的施加。这使得对由刀具所加工的工件表面进行修整成为可能。由此,可以获得被修整材料封闭的表面。

29.此外,优选地预设了,修整材料被设计为固态主体,并且经由供料装置,通过摩擦而被涂覆到待加工的表面上。在材料的表面上,紧贴其上的修整材料形成摩擦面,使得由于与表面接触并且由于由此发生的剥蚀,修整材料被传递到已加工的工件的表面上。

30.此外,优选地预设了,修整材料通过预设在加工头的保持器内的供料装置,经由预设在保持器的端面上的进料口,被供应至工作腔。进料口优选地对准保持器上的刀具的后刀面。由此,保持器可以形成双重功能,即一方面容纳刀具,另一方面直接与其相邻地引导修整材料。

31.优选地,预设了,修整材料的直径或者作为摩擦面紧贴在已加工的工件的表面上的横截面等于或者大于刀具的切割半径,或者说等于或者大于工件的表面上由刀具的切割几何形状产生的车削痕迹的宽度。由此,通过切削加工产生的车削痕迹直接紧接着被修整材料封闭,并且优选地涂覆上薄膜。

32.根据该方法的一种优选实施方案,加工材料的保持器上连接有用于修整材料的输出设备,并且经由保持器上的进料口,输出修整材料。该实施方案允许直接在加工工件的表面之后通过修整材料来修整所产生的车削痕迹。替代地,可以预设,输出设备被布置为与加工头分离,并且相对于工件的待加工的表面对其进行定位和定向。通过输出设备中的进料

口,修整材料被输出到工件的已加工的表面上。

33.有利地,预设了,修整材料被设计为杆状的或者销钉状的,并且通过模具引导,被输出设备供应到工件的待加工的表面上。由此,可以调整用于供应修整材料的参数。

34.优选地,通过输出设备,对修整材料进行加压,由于该压力,修整材料被从供料装置中引出,并且已加工的工件的表面上的修整材料的摩擦面的压紧力受影响。通过该输出设备,可以调整已加工的表面上的修整材料的压紧力。

35.优选地,预设了,通过输出设备,对修整材料加载恒定的压力。由此,可以在涂覆修整材料时设定相同的摩擦比。

36.输出设备可以是液压地、气动地、电磁地或者通过马达驱动的,以输出修整材料,并且可以通过用于切削的加工机床的控制装置来操控输出压力。这使得单独地适应于待加工的工件的材料成为可能。

37.此外,本发明所基于的目的通过一种用于切削机床的加工头得以实现,其包括容纳刀具的保持器,其中该加工头包括前文中关于加工头所描述的有利实施方案。

附图说明

38.在下文中,根据在附图中显示的示例,更详细地描述并阐述本发明及其进一步的有利实施方案和改进方案。根据本发明,可以单独地或多个任意组合地应用将要从说明书和附图中得出的特征。在附图中:

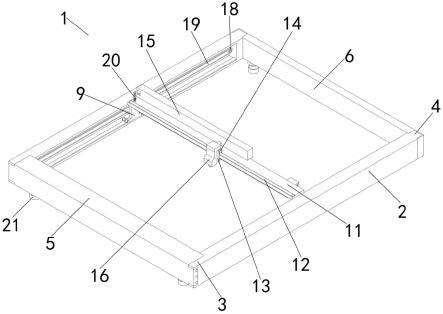

39.图1示出了切削工具的示意性侧视图,

40.图2示出了根据图2的切削工具的示意性俯视图,

41.图3示出了根据图1的切削工具的加工头的第一实施方案的示意性剖视图,

42.图4示出了相对于图3的一种加工头的替代实施方案的示意性剖视图,并且

43.图5示出了相对于图1的一种替代实施方案的示意性侧视图。

具体实施方式

44.在图1中显示了切削工具11的示意性侧视图。图2示出了根据图1的切削工具的示意性俯视图。这种切削工具11包括工具基体12,在其上预设有接口14。通过该接口14,工具基体12可以被装入到和/或保持在未详细显示的用于至少一次切削加工的加工机床中。在工具基体12上预设有第一和第二加工头16、17。这种加工头16、17的两种实施方案显示在图3和图4中的剖视图中。加工头16、17预设为彼此相对。在加工头16、17之间形成有特别是工作间隙形式的工作腔18。由加工机床旋转驱动的待加工的工件19通过进刀运动,被引入到工作腔18中。在此过程中进行切削加工,以便例如切削地去除待加工的工件19上的加工余量。可以同时对工件19的两个彼此相对的表面20进行加工。

45.在图1和图2中显示的实施方案中预设了,加工头16被布置在l形的支架22上。在该支架22上预设有调节装置24。通过调节装置24,加工头16在高度上是相对于相对的加工头17可调的。可以手动地操控该调节装置24,例如通过所显示的允许精调的调节螺栓。替代地,还可以通过气动的、液压的、电气的、电磁的或者机械的驱动器来操控调节装置24。可以通过加工机床的控制装置来操控该驱动器。

46.加工头17例如被容纳在工具基体12上。在工具基体12与加工头17之间预设有调节

装置26。通过该调节装置26,可以调整两个加工头16、17之间的工作腔18的宽度。该调节装置26也可以借助于调节螺栓手动地操控,或者通过类似于用于调节装置24的驱动器,通过加工机床的控制装置来操控。

47.替代地,可以预设,为每个加工头16、17分配有调节装置24和/或调节装置26。

48.此外,工具基体12可以包括进刀装置28。通过该进刀装置28,可以考虑到工作腔18的宽度,可移动地操控仅一个加工头16、17或者操控两个加工头16、17。特别是在完成工件19的加工后,可以通过进刀装置28,操控至少一个加工头16、17的相对分离,使得简单地从工作腔18中取出已加工的工件19成为可能。可以气动地、液压地、电气地、电磁地或者以类似方式,优选地通过加工机床的控制装置操控该进刀装置28。

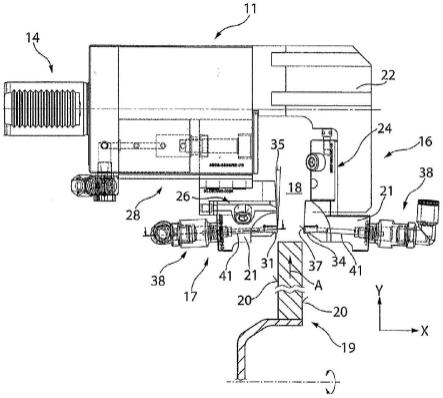

49.加工头16、17包括至少一个保持器21。在加工头16、17的每个保持器21上都预设有刀具31。可通过加工头16、17和/或保持器21,调整相应的刀具31相对于工作腔18的定位和定向。

50.保持器21具有指向工作腔18的端面36,在切削方向上观察,该端面位于刀具31之后。该端面36被布置在一定角度内,其对应于或者大于刀具31的后刀面。

51.加工头16、17优选地分别包括输出设备38,其可拆卸地固定在保持器21上。例如,可以预设螺栓连接、夹具连接或者卡口式连接。在保持器21中预设有用于修整材料42的供料装置41。通过输出设备38相对于保持器21的可拆卸布置,修整材料42可以被装入到供料装置41中。优选地,供料装置41被设计为穿孔43。该穿孔横穿保持器21。供料装置41的进料口44预设在保持器21的端面36内。优选地,该进料口44直接邻接刀具31。这例如由根据图3的加工头16、17的示意性截面图得出。

52.输出设备38包括接口46。加工机床的介质接口可以连接于其上。优选地,在接口46上预设有压缩空气接口。在输出设备38中,可加压的冲头48可在冲头导向装置49中移位。该冲头48包括销钉状的端部51,该端部伸入到供料装置41中并且将修整材料42引导穿过供料装置41。

53.修整材料42优选地被设计为固态主体。举例而言,其可以被设计为销钉状。修整材料42在横截面上适应于供料装置41。供料装置41的横截面可以是圆形的、多边形的或者有条纹的。修整工件42的横截面优选地适应于此。

54.修整材料42的进料方向优选地相对于工作腔18或者说相对于工件19的待加工的表面20成小于90

°

的角。

55.在切削方向上观察,供料装置41的进料口44优选地直接位于刀具31的刀尖之后。在工件的表面20的切削加工过程中,产生车削痕迹。预设通过供料装置41所实现的修整材料42的供应,使得修整材料42被直接分配给车削痕迹。通过将修整材料42安置在已加工的工件19的表面20上,特别地安置在车削痕迹上,在修整材料42上产生摩擦面,通过该摩擦面,用修整材料42修整车削痕迹。由于修整材料42的紧贴的摩擦面,由修整材料在车削痕迹上形成膜或者覆层。由此,可以完成修整膜或者摩擦膜。

56.在图3中放大显示了根据图1和图2的加工头16、17。加工头16、17的保持器21容纳固定焊接的刀具31。这些刀具31可以由超硬的刀具材料制成,例如由硬金属或者由诸如cvd-d(cvd厚膜金刚石)、pkd(多晶金刚石)或者cbn(立方氮化硼)等刀具材料制成。

57.优选地,彼此相对的刀具31的中心高几乎为零或者为零。此外,刀具31具有后角32

(图1),其优选地处于1

°

到15

°

之间,特别地处于4

°

到10

°

之间。

58.此外,优选地,副刀具37以最高7

°

,优选地2到4

°

的角度,对准工件19的待加工的表面20。刀具31优选地以0

°

的倾斜角对准工件19的待加工的表面20。对于刀具31,主刀具34可以处于例如1

°

到10

°

之间,优选地4

°

到6

°

的切削前角内。副刀具37能够以根据图2的例如1

°

到10

°

,优选地2到5

°

的角度35定向。刀具31的设计方案及其在相对于待加工的工件19的工件19的表面20的加工角内的定位主要取决于工件的待加工的材料、加工速度、对于工件19的表面20的质量的要求等。

59.在图4中显示了相对于图3的加工头16、17的一种替代实施方案。该加工头16、17的区别在于保持器21的设计方案。其具有用于可更换地容纳刀片55的刀片容纳部54。优选地,这些刀片55还可以被设计为转位式刀片,其同样可以包括由pkd、cbn刀具材料和cvd厚膜金刚石或者硬金属制成的刀具。

60.预设在加工头16、17上的刀片55优选地以与保持器21上固定焊接的刀具的实施方案相同的方式定向。优选地,在该实施方案中,彼此相对的刀具31的中心高也等于零。此外,主刀具34的切削面可以以5

°

到15

°

,优选地以8

°

到11

°

负向倾斜地指向保持器21。此外,刀片55的刀具31可以具有后角32(图1),其优选地处于1

°

到15

°

之间,特别是4

°

到8

°

之间的范围内。主刀具34能够以1

°

到8

°

,优选地以4

°

到6

°

的切削前角指向待加工的工件19的表面20。副刀具可以根据1

°

到15

°

,优选地3

°

到6

°

的范围内的角度35(图2),指向待加工的工件19的表面20。

61.在这种具有刀片容纳部54的保持器21上,还可以使用具有wiper几何形状的刀具。这种刀片使得改善的表面质量成为可能,因为通过wiper几何形状,平整了一个或更多个之前产生的车削痕迹。

62.待加工的工件19可以例如是轻金属制动盘。同时加工制动盘的摩擦环的两个表面20。该制动盘可以由高硬度材料颗粒增强的铝基复合材料(amc)制成。这些加工头16、17被调整至工作腔18。工作腔18的宽度对应于用于制动盘的摩擦环加工的成品尺寸。接下来,旋转地驱动制动盘或者说工件19,并且根据箭头a,将其供应至工作腔18。同时双面切削地加工制动盘的摩擦环。与此同时,驱动输出设备38,特别是对其加载压力,使得修整材料42紧贴在摩擦环或者说工件19的相应表面20上。由于加工机床的进刀运动,工件19渐渐向工作腔18内行进,直至完成待加工的表面20。

63.通过该切削工具11,直接在切削点位处实现修整材料42的施加。因此,可以在一定程度上防止由于氧化等造成的表面20的变化。另外,通过直接施加修整材料42,可以实现工件19的已加工的表面20的封闭修整。

64.在图5中显示了相对于图1的切削工具11的一种替代实施方案的示意性侧视图。在切削工具11的该实施方案中预设了,不通过容纳刀具31、55的保持器21实现修整材料42的供应。

65.在该实施方案中,加工头16、17包括保持器21,其容纳固定焊接的刀片31或者转位式刀片55。该保持器21可以预设在相应的调节装置24、26上和/或进刀装置28上,以便调整彼此相对的刀具31、55之间的工作腔18的加工宽度或者说间隙宽度以及其相对于工件19的待加工表面20的定位。

66.用于将修整材料42输出至工件19的已加工的表面20上的输出设备38被布置为与

保持器21分离。紧随着保持器21后面,相对于工作腔18对输出设备38进行定位。该紧随其后的布置可以直接邻接保持器21,或者例如以90

°

或者如所显示地,以180

°

紧随着保持器21定位。

67.输出设备38包括供料装置41,通过该供料装置,经由进料口44输出修整材料42并且将其涂覆或者施加到工件19的已加工的表面20上。为了输出修整材料42,输出设备38通过未详细显示的接口,连接至例如压缩空气供给装置。这种接口46显示在输出设备38的图3和图4中。根据图5的输出设备38同样包括冲头48,其中只显示了用于输出修整材料42的销钉状端部51。可以类似于其中一个之前描述的实施方案来设计该输出设备38。

68.对应于一个或更多个保持器21的进刀运动,并行地操控输出设备38。通过刀具31、55,加工工件19的表面20,并且形成所谓的痕迹57。对输出设备38的供料装置41的进料口44进行定位,使得其位于切削工具11的刀具31、55的痕迹57内。切削工具11的刀具31、55的进刀运动对应于输出设备38的进刀运动,使得修整材料42跟随通过刀具31、55重新在工件19的待加工的表面20上形成的痕迹57。

69.替代地,可以预设,两个或多个输出设备38彼此相邻地配属于同一痕迹57。而且,可以预设,一个输出设备38对准由刀具31、55形成的痕迹57,并且例如,另一输出设备38相对于当前形成的痕迹57偏移一道或更多道痕迹,以使得通过施加修整材料42来额外地再加工成为可能。输出设备38和切削工具11优选地被布置在同一加工机床上,并且通过控制该加工机床而在相对于工件19的待加工表面20的进给或者说穿切运动方面对其进行操控。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。