1.本发明涉及焊接技术,具体涉及一种随焊摆动超声辅助激光焊接装置及方法。

背景技术:

2.激光焊接与传统熔焊方法相比,具有能量密度高、焊接速度快、单面焊双面成形等优点,已经在航空航天、武器制造、船舶制造、汽车制造、压力容器制造等多个领域中有广泛应用。然而,焊接过程中激光束的热作用使得焊缝金属发生熔化和凝固,不可避免引起组织粗大和焊缝内部气孔问题,从而严重降低接头的承载能力。在焊接过程中施加超声,可以促进气泡逸出焊缝。然而传统超声辅助激光焊接的超声振动装置都固定于焊缝的前方或后方,且超声头端部与焊点之间距离不变,使焊缝处于静态声场作用中。静态声场中驻波点振幅为零,不利于气泡的快速溢出;同时,静态声场对一次柱状晶的破碎程度较弱,难以获得细小的焊缝组织。

技术实现要素:

3.本发明的目的是为了克服以上现有技术存在的不足,提供了一种随焊摆动超声辅助激光焊接装置。此随焊摆动超声辅助激光焊接装置可加速熔池排气消除气孔缺陷,并有效打碎粗大一次枝晶从而增加形核质点,细化焊缝组织,提高焊接质量。

4.同时,本发明的另一目的是提供了一种随焊摆动超声辅助激光焊接方法。

5.本发明的目的通过以下的技术方案实现:本随焊摆动超声辅助激光焊接装置,包括基座、激光器、超声器、轴向移动机构和摆动机构;所述激光器安装于基座的工作台上方,轴向移动机构通过支撑架安装于基座上,所述超声器安装于轴向移动机构;所述摆动机构包括曲线轨道、齿轮、传动轴和电机,所述电机安装于基座的一侧,所述传动轴的一端与电机的动力输出轴连接,所述传动轴的另一端通过轴承座安装于基座的另一侧,所述齿轮通过传动轴安装于曲线轨道内,且所述齿轮与曲线轨道的内齿啮合,所述曲线轨道的一端与轴向移动机构连接。

6.优选的,所述曲线轨道包括2个圆弧段和2个半圆段,2个圆弧段的两端分别与2个半圆段的两端连接;其中1个圆弧段的内侧面设有与齿轮啮合的内齿。

7.优选的,所述轴向移动机构包括驱动单元、固定座和光轴,所述固定座的上端安装于支撑架,所述光轴安装于固定座,所述超声器通过连接架与光轴连接,所述驱动单元安装于固定座,且所述驱动单元与连接架连接,所述固定座的背面与曲线轨道的一端固定连接。

8.优选的,所述驱动单元包括气缸和气泵,所述气缸与气泵连接,所述气缸的缸体安装于固定座,所述气缸的伸缩杆与连接架连接。

9.优选的,所述支撑架包括底座、横梁和2条立柱,2条立柱的下端通过相应的底座固定于基座的两侧,所述立柱的下端两侧设有三角撑;所述横梁的两端通过轴承分别安装于立柱的上端,所述横梁的中部与轴向移动机构连接随焊摆动超声辅助激光焊接方法,采用上述的随焊摆动超声辅助激光焊接装置,

包括以下步骤:s1、将被焊工件固定在工作台上,并将激光器移动至被焊工件上方的起始位置;s2、设置激光器、超声器和电机的参数;s3、启动气泵、超声器、电机和激光电源,当被焊工件在工作台的带动下以一定速度沿焊接方向移动时,气缸驱动超声器沿超声器的轴线方向移动,同时电机通过传动轴、齿轮和曲线轨道驱动超声器往复摆动,以实现随焊摆动超声场辅助激光焊接。

10.优选的,在步骤s3中,工作台带动被焊工件的移动速度为50-3000mm/min。

11.优选的,步骤s3中,电机的动力输出轴的旋转速度为10-200rpm。

12.本发明相对于现有技术具有如下的优点:1、 本发明通过设计轴向移动机构和摆动机构,使超声器在焊接过程中一边做轴向移动,一边做摆动,保证超声能量有效传递到焊缝中,实现随焊摆动超声场辅助激光焊接,增强超声对焊缝的作用效果。

13.2、 与静态超声场复合激光焊接相比,本发明通过轴向移动机构、摆动机构和超声器等产生动态超声场,此动态声场可以有效避免熔池内部形成驻波,使熔池中的每个质点都参与波动,从而促进气泡快速溢出,避免气孔缺陷形成;同时,动态超声场可以增强熔池金属的流动,有效打碎一次枝晶,增加熔池形核质点,细化焊缝组织,获得优质高强的激光焊接头。

附图说明

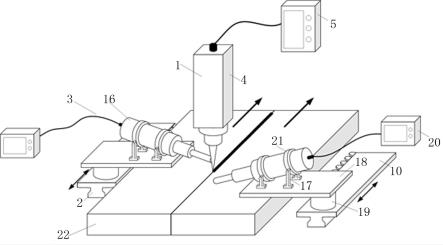

14.图1是本发明实施例1的随焊摆动超声辅助激光焊接装置的第一视角结构示意图。

15.图2是本发明实施例1的随焊摆动超声辅助激光焊接装置的第二视角结构示意图。

16.图3是本发明实施例1的曲线轨道的正视图。

17.图4是本发明实施例2的曲线轨道的正视图。

18.其中,1为基座,2为激光器,3为超声器,4为轴向移动机构,5为摆动机构,6为工作台,7为支撑架,8为曲线轨道,9为齿轮,10为传动轴,11为电机,12为圆弧段,13为半圆段,14为驱动单元,15为固定座,16为光轴,17为连接架,18为底板,19为端板,20为气缸,21为气泵,22为底座,23为横梁,24为立柱,25为三角撑,26为轴承座。

具体实施方式

19.下面结合附图和实施例对本发明作进一步说明。

20.实施例1如图1和图2所示的随焊摆动超声辅助激光焊接装置,包括基座、激光器、超声器、轴向移动机构和摆动机构;所述激光器安装于基座的工作台上方,轴向移动机构通过支撑架安装于基座上,所述超声器安装于轴向移动机构;所述摆动机构包括曲线轨道、齿轮、传动轴和电机,所述电机安装于基座的一侧,所述传动轴的一端与电机的动力输出轴连接,所述传动轴的另一端通过轴承座安装于基座的另一侧,所述齿轮通过传动轴安装于曲线轨道内,且所述齿轮与曲线轨道的内齿啮合,所述曲线轨道的一端与轴向移动机构连接。

21.具体的,在激光器焊接过程,轴向移动机构通过连接架推动超声器进行轴向往复移动,与此同时,摆动机构带动超声器进行往复摆动,从而形成动态超声场,有效避免熔池

内部形成驻波。即电机启动时,通过传动轴带动齿轮转动,转动的齿轮通过曲线轨道驱动轴向移动机构绕支撑架横梁的轴线进行往复摆动,则安装在轴向移动机构的超声器也随着一起往复摆动。超声器形成的超声场往复远离或靠近激光器产生的熔池,使焊缝处于动态超声场作用下,借助超声在固液界面的声空化效应和在液态金属中的声流效应以及动态超声场本身的波动性,加速熔池排气消除气孔缺陷,并有效打碎粗大一次枝晶从而增加形核质点,细化焊缝组织。

22.如图3所示,所述曲线轨道包括2个圆弧段和2个半圆段,2个圆弧段的两端分别与2个半圆段的两端连接;位于上方那个圆弧段的内侧面设有与齿轮啮合的内齿。为保证曲线轨道的稳定性,本实施例的曲线轨道采用一体成型技术制备。如此设置的曲线轨道结构简单,方便制作,且稳定性高。当电机驱动齿轮正反转时,正反转的齿轮带动曲线轨迹往复运动,从而带动超声器往复摆动。

23.所述轴向移动机构包括驱动单元、固定座和光轴,所述固定座的上端安装于支撑架,所述光轴安装于固定座,所述超声器通过连接架与光轴连接,所述驱动单元安装于固定座,且所述驱动单元与连接架连接,所述固定座的背面与曲线轨道的一端固定连接。如图1所示,固定座主要由底板和固定于底板两端的端板构成,底板的上端固定于支撑架的可转动横梁,光轴再安装于底板。为保证超声器轴向移动的稳定性,超声器通过两个连接架与光轴连接,而位于上端的连接架与气缸的伸缩杆连接。则电机启动时,通过齿轮和曲线导轨等带动固定架往复摆动,从而使超声器沿横梁的轴线进行往复摆动,实现稳定的动态超声场,以提高焊接质量。

24.所述驱动单元包括气缸和气泵,所述气缸与气泵连接,所述气缸的缸体安装于固定座,所述气缸的伸缩杆与连接架连接。本实施例的驱动单元采用气缸,但不仅限于使用气缸,也可采用步进电机实现。本实施例采用气缸的伸缩杆带动超声器进行轴向移动,进一步确保超声器产生的超声场可往复靠近和远离焊缝。

25.所述支撑架包括底座、横梁和2条立柱,2条立柱的下端通过相应的底座固定于基座的两侧,所述立柱的下端两侧设有三角撑;所述横梁的两端通过轴承分别安装于立柱的上端,所述横梁的中部与轴向移动机构连接。具体的,横梁通过轴承与立柱连接,这可确保超声器往复摆动时的稳定性,确认超声器可形成有效的动态超声场。

26.随焊摆动超声辅助激光焊接方法,采用上述的随焊摆动超声辅助激光焊接装置,包括以下步骤:s1、将被焊工件固定在工作台上,并将激光器移动至被焊工件上方的起始位置;s2、设置激光器、超声器和电机的参数;其中,本实施例的激光器的功率为500-6000w,超声器的电源功率为300-1000w,电机的旋转速度为10-200rpm。具体的,激光器的参数包括激光功率和离焦量。

27.s3、启动气泵、超声器、电机和激光电源,当被焊工件在工作台的带动下以一定速度沿焊接方向移动时,气缸驱动超声器沿超声器的轴线方向移动,同时电机通过传动轴、齿轮和曲线轨道驱动超声器往复摆动,以实现随焊摆动超声场辅助激光焊接。

28.在步骤s3中,工作台带被焊工件的移动速度为50-3000mm/min。

29.步骤s3中,电机的动力输出轴的旋转速度为10-200rpm。

30.实施例2:

本实施例的随焊摆动超声辅助激光焊接装置除以下技术特征外同实施例1:如图4所示,所述曲线轨道包括2个圆弧段和2个半圆段,2个圆弧段的两端分别与2个半圆段的两端连接;位于下方那个圆弧段的内侧面设有与齿轮啮合的内齿。为保证曲线轨道的稳定性,本实施例的曲线轨道采用一起成型。此设置的曲线轨道结构简单,方便制作,且稳定性高。此结构可同样实现驱动超声器反复摆动的效果。

31.上述具体实施方式为本发明的优选实施例,并不能对本发明进行限定,其他的任何未背离本发明的技术方案而所做的改变或其它等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。