1.本发明涉及机械加工技术领域,尤其涉及一种衬套加工夹具及加工方法。

背景技术:

2.衬套是用于机械部件外,以达到密封、磨损保护等作用的配套件,是指起衬垫作用的环套。衬套的使用灵活性比较高,它能起到的作用也很多,概括来说衬套是对设备进行保护的一类部件。衬套的使用能减少设备的磨损、振动和噪音,并有防腐蚀的效果。衬套的使用还能方便机械设备的维修、简化设备的结构和制造工艺。

3.如图1所示,图1给出了一种径向截面为t型,内部具有通孔12的衬套工件10,如图2所示,在对该通孔12进行加工时,通常采用三爪卡盘20的夹爪21抵接于衬套工件10的外壁或翻边11,并对通孔12内壁进行磨削加工,该方式操作简单,但是由于衬套工件10壁厚较薄,三爪卡盘20容易将衬套工件10夹持变形;在另一种加工方式中,需要对翻边11外缘进行定位,然后夹具压紧翻边11,虽然没有直接接触衬套工件10的外壁,但是由于压紧翻边11的力不可控制,会导致压紧力过大从而引起衬套工件10变形,并且使用砂轮磨削衬套工件10内壁时,受到夹具尺寸的影响,导致被加工的衬套工件10的轴向尺寸受到限制。

技术实现要素:

4.本发明的目的在于提供一种衬套加工夹具,能够从轴向固定待加工的衬套,在加工衬套内孔时防止衬套径向发生形变。

5.为达此目的,本发明采用以下技术方案:

6.该衬套加工夹具包括底座、固定件、承压板和施压板;底座安装于机床上;固定件固定于底座上,固定件被配置为从径向固定待加工的衬套工件;承压板滑动连接于固定件,承压板与底座弹性连接;施压板固定于底座上,衬套工件一端抵接于承压板,另一端抵接于施压板,施压板被配置为从轴向固定衬套工件;施压板上设置有加工孔,机床的刀具能够穿过加工孔伸入衬套工件的通孔并对通孔进行加工。

7.可选地,固定件包括多个固定螺栓,多个固定螺栓沿周向间隔分布,固定螺栓抵接于衬套工件的外壁。

8.可选地,固定件还包括多个弹簧,多个弹簧一一对应套设于固定螺栓上,弹簧一端抵接于底座,另一端抵接于承压板。

9.可选地,承压板上设置有调节装置,调节装置被配置为能够调节承压板的轴向位置,以调节弹簧的压缩量。

10.可选地,底座上固定有连接座,调节装置为固定销,连接座沿径向上插设有固定销,固定销固接于承压板上并被配置为能够调节承压板的轴向位置。

11.可选地,底座上设置有底板,弹簧一端抵接于底板,底板上设置有压力传感器,压力传感器被配置为能够测量底板受到的来自于弹簧的压力。

12.可选地,施压板上设置有凸起部,凸起部抵接于衬套工件的一端。

13.可选地,底座上设置有安装部,安装部被配置为能够与机床连接。

14.本发明的另一个目的在于提供一种衬套加工方法,使用如上述任一方案所述的衬套加工夹具,包括步骤:

15.s1、安装衬套加工夹具于机床上;

16.s2、放置衬套工件,并使得固定件从径向固定衬套工件;

17.s3、安装施压板,使得衬套工件一端抵接于承压板,另一端抵接于施压板;

18.s4、将机床的刀具穿过加工孔并伸入衬套工件的通孔并对通孔进行加工。

19.可选地,衬套工件设置有多个,多个衬套工件沿轴向首尾相连。

20.有益效果:

21.该衬套加工夹具通过使用固定件从径向固定并定位衬套工件,能够防止衬套工件在被加工时出现晃动或倾斜,防止出现定位不准引起的加工误差,而承压板和施压板分别从两端抵接于衬套工件的两端,将衬套工件夹持,防止衬套工件在被加工时随刀具运动;并且承压板与底座弹性连接,衬套工件所受到的轴向力为弹性的、可变化的力,不会出现因施压板施加压力过大导致的衬套工件出现的轴向变形,保证了衬套工件被加工时的质量。该衬套加工夹具从轴向固定衬套工件,并且与衬套工件抵接的承压板和底座是弹性连接的,能够防止轴向力过大导致的衬套工件变形,提高了加工成型的衬套工件的质量。

附图说明

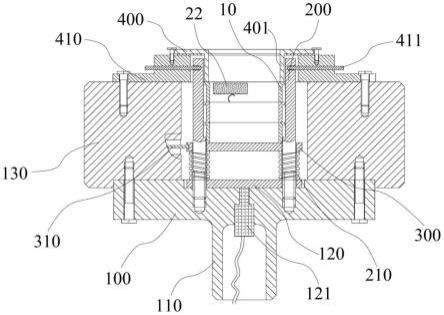

22.图1是本发明具体实施方式提供的衬套工件的截面示意图;

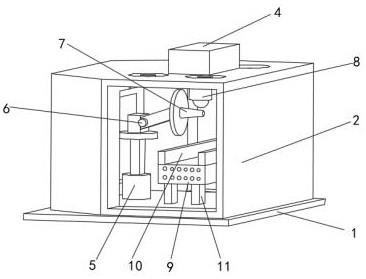

23.图2是现有技术中三爪夹盘的结构图;

24.图3是本发明具体实施方式提供的衬套加工夹具的截面示意图。

25.图中:

26.10、衬套工件;11、翻边;12、通孔;20、三爪卡盘;21、夹爪;22、刀具;

27.100、底座;110、安装部;120、底板;121、压力传感器;130、连接座;

28.200、固定件;210、弹簧;

29.300、承压板;310、固定销;

30.400、施压板;401、凸起部;410、安装座。

具体实施方式

31.下面结合附图和实施例对本发明作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释本发明,而非对本发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本发明相关的部分而非全部结构。

32.在本发明的描述中,除非另有明确的规定和限定,术语“相连”、“连接”、“固定”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

33.在本发明中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它

们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

34.在本实施例的描述中,术语“上”、“下”、“右”、等方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述和简化操作,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅仅用于在描述上加以区分,并没有特殊的含义。

35.请参考图3,图3给出了本实施例中该衬套加工夹具的截面示意图,在本实施例中,该衬套加工夹具包括底座100、固定件200、承压板300和施压板400;底座100安装于机床上;固定件200固定于底座100上,固定件200被配置为从径向固定待加工的衬套工件10;承压板300滑动连接于固定件200,承压板300与底座100弹性连接;施压板400固定于底座100上,衬套工件10一端抵接于承压板300,另一端抵接于施压板400,施压板400被配置为从轴向固定衬套工件10;施压板400上设置有加工孔,机床的刀具22能够穿过加工孔伸入衬套工件10的通孔12并对通孔12进行加工。

36.该衬套加工夹具通过使用固定件200从径向固定并定位衬套工件10,能够防止衬套工件10在被加工时出现晃动或倾斜,防止出现定位不准引起的加工误差,而承压板300和施压板400分别从两端抵接于衬套工件10的两端,将衬套工件10夹持,防止衬套工件10在被加工时随刀具22运动;并且承压板300与底座100弹性连接,衬套工件10所受到的轴向力为弹性的、可变化的力,不会出现因施压板400施加压力过大导致的衬套工件10出现的轴向变形,保证了衬套工件10被加工时的质量。该衬套加工夹具从轴向固定衬套工件10,并且与衬套工件10抵接的承压板300和底座100是弹性连接的,能够防止轴向力过大导致的衬套工件10变形,提高了加工成型的衬套工件10的质量。

37.具体地,上述刀具22为砂轮,而上述机床为外圆磨床,外圆磨床带动该衬套加工夹具旋转,使得砂轮在衬套工件10内腔通孔12中产生相对旋转,对内腔通孔12的内壁进行打磨加工,使得内腔通孔12呈圆柱形。磨床能加工硬度较高的材料,如淬硬钢、硬质合金等;也能加工脆性材料,如玻璃、花岗石。磨床能作高精度和表面粗糙度很小的磨削,也能进行高效率的磨削,如强力磨削等。

38.可选地,固定件200包括多个固定螺栓,多个固定螺栓沿周向间隔分布,固定螺栓抵接于衬套工件10的外壁。在另一可选的实施例中,固定件200还包括固定圆筒,固定圆筒一端通过固定螺栓与底座100连接,衬套工件10与固定圆筒内腔壁面贴合。这样设置的固定件200,能够从径向固定衬套工件10,防止衬套工件10出现偏移,并且结构简单,容易安装,降低了生产制造该衬套加工夹具的难度。

39.作为优选的实施例,固定件200还包括多个弹簧210,多个弹簧210一一对应套设于固定螺栓上,弹簧210一端抵接于底座100,另一端抵接于承压板300。使用弹簧210实现承压板300与底座100的弹性连接,不仅结构简单,还能利用固定螺栓对弹簧210进行定位,防止弹簧210出现弯曲,提高了弹簧210施加轴向力的准确性。

40.进一步地,承压板300上设置有调节装置,调节装置被配置为能够调节承压板300的轴向位置,以调节弹簧210的压缩量。具体地,调节装置首先调节弹簧210的压缩量,该压

缩量即对应衬套工件10所受到的轴向力,随后在衬套工件10被固定件200夹持后,施压板400抵接于衬套工件10,使得衬套工件10与承压板300刚好接触而不受力,此时调节装置解除调节状态,使得衬套工件10受到轴向力而被夹紧固定。调节装置能够改变弹簧210的压缩量,使得衬套工件10所受的轴向力不会过大,防止衬套工件10被夹持变形。

41.具体地,在本实施例中,底座100上固定有连接座130,调节装置为固定销310,连接座130沿径向上插设有固定销310,固定销310固接于承压板300上并被配置为能够调节承压板300的轴向位置。固定销310可以简单地实现调节弹簧210压缩量的功能,结构简单,易于安装。

42.优选地,底座100上设置有底板120,弹簧210一端抵接于底板120,底板120上设置有压力传感器121,压力传感器121被配置为能够测量底板120受到的来自于弹簧210的压力。压力传感器121可以实时输出底板120所受到的压力,以便操作员调整固定销310的位置,而改变弹簧210的压缩量,使得衬套工件10所受的轴向力不会过大,防止衬套工件10被夹持变形。

43.可选地,施压板400上设置有凸起部401,凸起部401抵接于衬套工件10的一端。该凸起部401使得施压板400能够伸入固定件200组成的内腔抵接于衬套工件10,能够调节施压板400与底座100之间的距离来控制衬套工件10所受到的轴向力,另一方面减小衬套工件10与施压板400的接触面积,防止衬套工件10被施压板400刮伤。具体地,施压板400通过安装座410安装于连接座130上,并且施压板400与安装座410之间设置有调节垫片,用于调节施压板400与安装座410之间的距离,从而调节衬套工件10所受到的轴向力,防止因轴向力过大导致的衬套工件10的变形。

44.在本实施例中,底座100上设置有安装部110,安装部110被配置为能够与机床连接。该安装部110为一个凸台,凸台内部设置有容纳并插设压力传感器121的空腔,压力传感器121的引线伸出该空腔与显示器相连,方便操作人员直接读取压力参数。同时安装部110方便操作人员将该衬套加工夹具安装于外圆磨床的主轴上。

45.本发明的另一个目的在于提供一种衬套加工方法,使用如上述任一方案所述的衬套加工夹具,包括步骤:

46.s1、安装衬套加工夹具于机床上;

47.s2、放置衬套工件10,并使得固定件200从径向固定衬套工件10;

48.s3、安装施压板400,使得衬套工件10一端抵接于承压板300,另一端抵接于施压板400;

49.s4、将机床的刀具22穿过加工孔并伸入衬套工件10的通孔12,对通孔12进行加工。

50.可选地,衬套工件10设置有多个,多个衬套工件10沿轴向首尾相连。这样的设置可以同时加工多个衬套工件10,大幅提高了加工衬套工件10的速度,提高了工作效率。

51.使用该衬套加工夹具的衬套加工方法,不仅能从轴向定位夹紧衬套工件10,有效防止从径向夹持衬套工件10时导致的径向形变,还能从径向定位,保证加工该衬套工件10的精度。该衬套加工夹具从轴向固定衬套工件10,并且与衬套工件10抵接的承压板300和底座100是弹性连接的,能够防止轴向力过大导致的衬套工件10变形,提高了加工成型的衬套工件10的质量。

52.显然,本发明的上述实施例仅仅是为了清楚说明本发明所作的举例,而并非是对

本发明的实施方式的限定。对于所属领域的普通技术人员来说,能够进行各种明显的变化、重新调整和替代而不会脱离本发明的保护范围。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。