1.本发明涉及轮毂焊接技术领域,尤其涉及一种轻量化铝合金轮毂的焊接工艺。

背景技术:

2.随着社会的高速发展,铝合金应用越来越广泛,铝合金材料在越来越多的领域中得到推广,焊接,也称作熔接,是一种以加热、高温或者高压的方式接合金属或其他热塑性材料如塑料的制造工艺及技术。

3.经检索,中国专利号为cn103600159a的发明专利,公开了一种叶轮轮毂焊接工艺方法。本发明包括如下步骤:a、将叶轮轮毂用压力机压入叶轮后盖板;b、在叶轮轮毂压入端与叶轮后盖板连接处对称焊接四个或六个点焊焊点,然后再对叶轮轮毂另一端的端部与叶轮后盖板的连接处进行环缝焊;c、对焊接后的叶轮轮毂的中心孔进行拉丝处理。本发明能有效避免叶轮轮毂与叶轮盖板处出现间隙,保证叶轮的焊接强度与刚度,提高叶轮的使用寿命。

4.然而上述方法在使用的过程中仅能够对焊接处进行对齐,但是缺乏对焊接后焊缝处的处理,从而使得焊渣在空气、水分的作用下与残存的溶剂对防腐作用的氧化铝薄膜造成损坏,激烈的腐蚀焊件,同时也缺乏对焊接处的强化,降低焊接处的使用寿命,因此需要一种轻量化铝合金轮毂的焊接工艺。

技术实现要素:

5.本发明的目的是为了解决现有技术中存在缺乏对焊接后焊缝处的处理,从而使得焊渣在空气、水分的作用下与残存的溶剂对防腐作用的氧化铝薄膜造成损坏,激烈的腐蚀焊件的缺点,而提出的一种轻量化铝合金轮毂的焊接工艺。

6.为了实现上述目的,本发明采用了如下技术方案:

7.一种轻量化铝合金轮毂的焊接工艺,包括以下步骤:

8.步骤一:焊接预处理:对轮毂焊接的背面处进行倒角,使用钢丝刷对进行焊接坡口的表面进行清理,再使用丙酮溶液对焊接坡口处残留的油脂进行清洗,清洗后对轮毂进行清理并干燥;

9.步骤二:焊接:先在接缝下放置一块垫板,再将轮毂和修复块进行对齐,然后对焊接处进行预热处理,当温度预热到100℃-130℃时开始进行焊接,使用salsi-1的焊丝,通过惰性气体保护焊进行焊接;

10.步骤三:焊后处理:通过硬毛刷和热水对焊接接头处进行刷洗,再将轮毂在室温下用硝酸溶液对焊接处进行涂抹保持15-18min,在此过程中需要保证硝酸始终能够覆盖住全部的焊接处,再用热水进行冲刷,最后通过热空气进行烘干;

11.步骤四:对焊接后的轮毂进行喷丸处理,喷丸处理后通过砂纸对喷丸处进行打磨,最后通过电镀对轮毂表面进行镀锌处理。

12.上述技术方案进一步包括:

13.倒角的大小为直径1mm,且坡口为55

°

。

14.惰性气体保护焊中焊接电流:320-400a;焊接电压:14-20v;惰性气体流量:12-16l/min;焊接速度:150-265cm/min。

15.在焊接预处理的过程中通过丙酮进行清洗后再使用细铜线对焊接处进行细刷,直至轮毂表面出现金属光泽。

16.经过焊接预处理后的轮毂需要立即进行焊接,避免清洗后的焊接处出现氧化现象。

17.所述垫板的材质为石墨,且石墨的外部开设有一圈圆形弧槽。

18.丸处理时采用直径d=0.425mm的标准钢丸as110h对焊接接头处进行表面处理,弹丸喷射速度为v=113m/s,覆盖率为185%。

19.相比现有技术,本发明的有益效果为:

20.本发明中,工作时,通过焊接前处理能够对轮毂的焊接处残留的油脂与杂质进行去除,同时还能够对焊接处上的氧化膜进行去除,避免氧化膜在焊接过程中吸收水分进而使得焊缝处产生气孔;

21.在焊接后对焊缝周围的焊渣进行清除,避免焊渣在空气、水分的作用下与残存的溶剂对防腐作用的氧化铝薄膜造成损坏,并且进行喷丸强化和电镀处理,进而增加焊缝处的强度,同时时焊缝处更加美观,大大增加了焊缝处的性能。

具体实施方式

22.实施例一

23.第一步,对轮毂焊接的背面处进行倒角,倒角的大小为直径1mm,且坡口为55

°

,使用钢丝刷对进行焊接坡口的表面进行清理,再使用丙酮溶液对焊接坡口处残留的油脂进行清洗,清洗后对轮毂进行清理并干燥,再使用细铜线对焊接处进行细刷,直至轮毂表面出现金属光泽,经过焊接预处理后的轮毂需要立即进行焊接,避免清洗后的焊接处出现氧化现象,对焊接处进行预热处理,当温度预热到90℃-110℃时开始进行焊接;

24.第二步,先在接缝下放置一块垫板,垫板的材质为石墨,且石墨的外部开设有一圈圆形弧槽,再将轮毂和修复块进行对齐,然后对焊接处进行预热处理,当温度预热到100℃-130℃时开始进行焊接,使用salsi-1的焊丝,通过惰性气体保护焊进行焊接,惰性气体保护焊中焊接电流:320-400a;焊接电压:14-20v;惰性气体流量:12-16l/min;焊接速度:150-265cm/min;

25.第三步,通过硬毛刷和热水对焊接接头处进行刷洗,再将轮毂在室温下用硝酸溶液对焊接处进行涂抹保持15-18min,在此过程中需要保证硝酸始终能够覆盖住全部的焊接处,再用热水进行冲刷,最后通过热空气进行烘干;

26.第四步,对焊接后的轮毂进行喷丸处理,喷丸处理时采用直径d=0.425mm的标准钢丸as110h对焊接接头处进行表面处理,弹丸喷射速度为v=113m/s,覆盖率为185%,喷丸处理后通过砂纸对喷丸处进行打磨,最后通过电镀对轮毂表面进行镀锌处理。

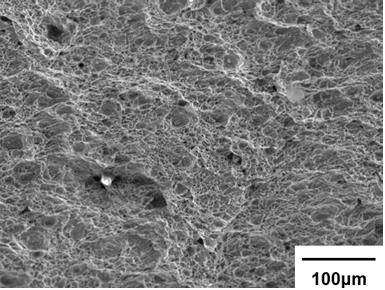

27.基于实施例一的焊接工艺生成的轮毂,表面未出现裂纹、未熔合、气孔、夹渣、飞溅的存在,同时焊缝的表面略高于与轮毂的表面,且保持在3mm之内,同时经过焊接处理后的抗腐蚀能力得到提升焊缝处的维钝电流密度为0.76ma/cm2。

28.实施例二

29.第一步,对轮毂焊接的背面处进行倒角,倒角的大小为直径1mm,且坡口为55

°

,使用钢丝刷对进行焊接坡口的表面进行清理,再使用丙酮溶液对焊接坡口处残留的油脂进行清洗,清洗后对轮毂进行清理并干燥,再使用细铜线对焊接处进行细刷,直至轮毂表面出现金属光泽,经过焊接预处理后的轮毂需要立即进行焊接,避免清洗后的焊接处出现氧化现象,对焊接处进行预热处理,当温度预热到90℃-110℃时开始进行焊接;

30.第二步,先在接缝下放置一块垫板,垫板的材质为石墨,且石墨的外部开设有一圈圆形弧槽,再将轮毂和修复块进行对齐,然后对焊接处进行预热处理,当温度预热到100℃-130℃时开始进行焊接,使用salsi-1的焊丝,通过惰性气体保护焊进行焊接,惰性气体保护焊中焊接电流:320-400a;焊接电压:14-20v;惰性气体流量:12-16l/min;焊接速度:150-265cm/min;

31.第三步,通过硬毛刷和热水对焊接接头处进行刷洗,再将轮毂在室温下用硝酸溶液对焊接处进行涂抹保持15-18min,在此过程中需要保证硝酸始终能够覆盖住全部的焊接处,再用热水进行冲刷,最后通过热空气进行烘干。

32.基于实施例一的焊接工艺生成的轮毂,表面未出现裂纹、未熔合、气孔、夹渣、飞溅的存在,同时焊缝的表面略高于与轮毂的表面,且保持在3mm之内,焊缝处的维钝电流密度为18.65ma/cm2。

33.实施例三

34.第一步,对轮毂焊接的背面处进行倒角,倒角的大小为直径1mm,且坡口为55

°

,使用钢丝刷对进行焊接坡口的表面进行清理,再使用丙酮溶液对焊接坡口处残留的油脂进行清洗,清洗后对轮毂进行清理并干燥,再使用细铜线对焊接处进行细刷,直至轮毂表面出现金属光泽,经过焊接预处理后的轮毂需要立即进行焊接,避免清洗后的焊接处出现氧化现象,对焊接处进行预热处理,当温度预热到90℃-110℃时开始进行焊接;

35.第二步,先在接缝下放置一块垫板,垫板的材质为石墨,且石墨的外部开设有一圈圆形弧槽,再将轮毂和修复块进行对齐,然后对焊接处进行预热处理,当温度预热到100℃-130℃时开始进行焊接,使用salsi-1的焊丝,通过惰性气体保护焊进行焊接,惰性气体保护焊中焊接电流:320-400a;焊接电压:14-20v;惰性气体流量:12-16l/min;焊接速度:150-265cm/min;

36.第三步,对焊接后的轮毂进行喷丸处理,喷丸处理时采用直径d=0.425mm的标准钢丸as110h对焊接接头处进行表面处理,弹丸喷射速度为v=113m/s,覆盖率为185%,喷丸处理后通过砂纸对喷丸处进行打磨,最后通过电镀对轮毂表面进行镀锌处理。

37.基于实施例一的焊接工艺生成的轮毂,表面未出现气孔、夹渣、飞溅的存在,同时焊缝的表面略高于与轮毂的表面,且保持在3mm之内,但是在焊缝周围残留了一些焊渣,焊渣周围出现一些腐蚀痕迹,经过焊接处理后的抗腐蚀能力得到提升焊缝处的维钝电流密度为7.45ma/cm2。

38.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。