1.本发明属于能源利用领域,具体涉及一种富甲烷气体高效利用的方法和系统。

背景技术:

2.二氧化碳捕集驱油与埋存及提高采收率技术ccs-eor是指将二氧化碳从工业或能源生产气源中捕集出来,通过管线、罐车等方式运到适宜的油田,作为驱油介质注入到地下储层来提高采收率,同时将二氧化碳封存于地下的技术。二氧化碳在原油中溶解度很高,当它大量溶解于原油中时,可以使原油体积膨胀,黏度降低30%~80%,降低油水间的界面张力。以上变化有利地增加采油速度,提高洗油效率和收集残余油。与传统的水蒸气驱油技术相比,二氧化碳驱油具有适用范围大、驱油成本低、采收率提高显著等优点。

3.二氧化碳驱油技术eor作为有效地提高了原油采收效率的技术手段之一,一般可提高原油采收率10%~15%,延长油井生产寿命15~20年。故其具备较高的经济价值,已在国内外得到了广泛的应用。但是油气田周边缺少相对集中的co2来源,若使用来自煤电、水泥、钢铁及煤化工企业捕集到的二氧化碳,二氧化碳的远距离运输成本抵消了此技术产生效益,这阻碍了ccs-eor的推广应用。

4.中国发明专利cn 104709876 b:“利用零碳或负碳排放系统制备合成气的工艺方法”提供一种利用富甲烷气体重整反应制备合成气的工艺方法。此系统中产生的合成器主要直接用于甲醇合成或费托工艺,所以将甲烷蒸汽重整中产生的co2作为原料气,与甲烷ch4反应生成一氧化碳co和氢气h2。但此专利无法提供eor所需的co2。

5.公开号cn 113818842 a:“一种页岩气高效开采、低温制氢、废气利用一体化方法”提出使用页岩气的主要成分ch4,进行蒸汽重整产生h2和co2。制备h2并将反应副产物co2回注到地层,实现页岩气的高效开发。但此系统中并未明确提出燃烧页岩气加热甲烷重整反应器时的燃烧方法。由于系统中未配备纯氧制备装置,若使用空气作为助燃剂,会出现燃烧不完全一氧化碳co和氮氧化物nox废气污染的问题,另外从混合n2和其他惰性气体的尾气中捕集co2大大增加系统运行成本。

技术实现要素:

6.针对油气田附近缺少二氧化碳气体来源难以推广二氧化碳捕集驱油与埋存及提高采收率技术ccs-eor技术的问题,本发明采用甲烷自热蒸汽重整 无焰燃烧的方式解决ccs-eor技术的二氧化碳来源问题,同时制备氢气并以氨气作为化学载体,实现氢能的长距离经济运输。(1) 首先从油气田石油开采时产生的天然气以及伴生气中分离出主要成分甲烷,使用镍基催化剂,在400℃~550℃,0.5mpa~2mpa的条件下,催化甲烷和水蒸气发生甲烷蒸汽重整反应,产生二氧化碳和氢气。使用基于氢气分离膜的膜反应器,在甲烷蒸汽重整反应的同时原位分离出高纯度氢气,剩余气体进入二氧化碳分离系统分离出驱油所需的二氧化碳。(2) 系统所需的热源由甲烷无焰燃烧提供,无焰燃烧过程中所使用的高纯度氧气(≥99%)由空气深冷分离技术或变压吸附技术产生。无焰燃烧后仅产生二氧化碳和水,冷凝回

收水后即可得到高纯度二氧化碳。(3) 空气深冷分离技术或变压吸附技术产生的氮气可与甲烷蒸汽重整反应产生的氢气合成氨气。氨气作为储氢的化学载体容易压缩成液氨后便于长距离(≥200km)运输。

7.本发明的技术方案如下:本发明首先提供了一种富甲烷气体高效利用的方法,其包括如下步骤:1)甲烷经过预处理后与水蒸气充分混合,形成混合气,混合气经预热后进入甲烷水蒸气重整反应器反应生成二氧化碳、一氧化碳和氢气;所述甲烷水蒸气重整反应器使用ch4无焰燃烧供热,甲烷水蒸气重整反应器内设置有氢气分离管,氢气分离管上设置有氢气分离膜,所述氢气分离膜用于在甲烷蒸汽重整反应的同时原位分离出高纯度氢气;分离得到的氢气进入氢气提纯存储工序,制备h2产品;2)甲烷水蒸气重整反应器中分离h2后剩余的富二氧化碳尾气,先与液态水换热,然后进入co2提纯/液化/储存工序;在co2提纯/液化/储存工序中,co2被分离提纯液化,制成co2产品;3)ch4无焰燃烧工序中,甲烷经过预处理后与来自co2提纯/液化/储存工序的部分co2预混合,混合气体与无焰燃烧产生的燃烧尾气进行热交换预热,燃烧室喷嘴将预热后的混合气以及o2喷入无焰燃烧室中, ch4无焰燃烧产生燃烧尾气co2和h2o;ch4无焰燃烧所产生的热量提供给甲烷水蒸气重整反应器;4)ch4无焰燃烧工序产生的co2和h2o的混合气体经过冷却后,h2o冷凝回收;co2则进入co2提纯/液化/储存工序。

8.作为本发明的优选方案,所述的ch4无焰燃烧所需的o2由空气深冷分离工序或空气变压吸附技术提供;空气深冷分离技术或空气变压吸附技术产生o2外,还产生高纯度n2,o2与n2的摩尔比为1: 2~2.5;o2作为助燃剂进入ch4无焰燃烧工序;n2与氢气分离管分离得到的h2经过氨合成工序制备氨气nh3产品,剩余n2用于吹扫设备;氨气nh3产品能够作为化工原料,或作为h2远距离输送时的化学载体。

9.作为本发明的优选方案,甲烷的预处理包括分离和脱硫,所述甲烷来自油气田石油开采时产生的天然气以及伴生气中分离出的甲烷。

10.作为本发明的优选方案,所述甲烷水蒸气重整反应采用镍基催化剂,镍基催化剂催化甲烷和水蒸气发生甲烷蒸汽重整反应,产生二氧化碳和氢气;甲烷水蒸气重整反应温度控制在550~600℃,反应压力为0.5mpa~2mpa。

11.作为本发明的优选方案,甲烷、水蒸气的混合气中,ch4与h2o 的摩尔比为=1:3~5。

12.作为本发明的优选方案,氢气提纯存储工序得到的h2产品的存储方式可以为20~70mpa高压氢气形式或者液态氢气形式或者经过氨合成工序制备氨气产品,其中氨气产品作为h2在200km以上远距离输送时的化学载体。

13.作为本发明的优选方案,所述的co2产品用作ccs-eor所需的二氧化碳。

14.作为本发明的优选方案,步骤3)预混合过程中,控制co2的预混量使无焰燃烧室中o2的体积百分比浓度控制在9~12%,甲烷的体积百分比浓度控制在50-60%。

15.本发明还公开了一种实施上述方法的富甲烷气体高效利用系统,其包括:第一混合预热器,其用于甲烷和水蒸气的混合和预热;所述预热的热量全部来自ch4无焰燃烧所产生的热量;

甲烷水蒸气重整反应器,其与第一混合预热器相连,用于进行甲烷蒸汽重整反应,所述甲烷水蒸气重整反应器为管式反应器,其均匀排布在ch4无焰燃烧室内,甲烷水蒸气重整反应器内填充有镍基催化剂,且其内还设置有若干氢气分离管;所述甲烷水蒸气重整反应的热量全部来自ch4无焰燃烧室的ch4无焰燃烧所产生的热量;在甲烷蒸汽重整反应的同时,氢气分离管原位分离出高纯度氢气;氢气分离设备,其对甲烷水蒸气重整反应器中氢气分离管分离得到的氢气进行提纯,得到h2产品;液态水换热器,其用于回收甲烷水蒸气重整反应器得到的富二氧化碳尾气的热量,并制备蒸汽供给第一混合预热器;冷却后的富二氧化碳尾气送入co2分离设备;co2分离设备,其用提纯co2,得到co2产品;第二混合预热器,其用于甲烷和二氧化碳的混合和预热;ch4无焰燃烧室,其以高纯度氧气为助燃剂,对来自第二混合预热器的混合气和来自co2分离设备的分离尾气进行无焰燃烧,燃烧产生的热量供给混合预热器和甲烷水蒸气重整反应器,所述甲烷水蒸气重整反应器均匀布置在ch4无焰燃烧室内;以及冷却器,其用于分离ch4无焰燃烧室产生的co2和h2o,其中冷凝分离得到的h2o供给液态水换热器;分离得到的co2送入所述co2分离设备。

16.作为本发明的优选方案,所述系统还包括:甲烷预处理装置,其用于提纯甲烷气体并进行脱硫处理,预处理后的甲烷供给第一混合预热器和第二混合预热器;空气深冷分离系统或空气变压吸附系统,其用于产生高纯度氧气和高纯度氮气,其中高纯度氧气用于供给ch4无焰燃烧室;所述高纯度氧气的纯度大于99%,高纯度氮气的纯度大于99%。

17.作为本发明的优选方案,所述系统还包括:氨气合成系统,其用于将氢气分离设备得到的h2产品,与空气深冷分离系统或空气变压吸附系统得到的高纯度氮气进行反应得到氨气,氨气作为氢气长距离运输的化学载体。

18.与现有技术相比,本发明所具有的有益效果包括:1)本发明使用油气田的天然气/伴生气中的主要成分甲烷ch4作为生产二氧化碳co2原料。就近确保了co2驱油所需的co2来源,同时降低了co2储藏成本以及长距离运输成本。

19.2)膜反应器蒸汽重整ch4,相比传统甲烷蒸汽重整方式,能原位分离出高纯度氢气h2,不仅减少了后序h2分离/提纯的压力,还提高了ch4的转化率。氢气分离(分离率≥90%)后的混合气体(包含co2,ch4,h2,水蒸气)冷却除去水蒸气后,其中的co2含量可达70.4%,捕集的能耗和成本低。

20.3)系统所需的热源由ch4无焰燃烧提供,无焰燃烧后仅产生co2和h2o,冷凝回收h2o后即可得到高纯度co2。由于无氮气n2以及其他惰性气体的存在,燃烧温度高,热传质效率高。另外无焰燃烧的均匀加热特点保证了管式膜反应器中甲烷蒸汽重整的效率以及氢气的产量。

21.4. 甲烷无焰燃烧过程中所使用的氧气o2(≥99%)由空气深冷分离技术或变压吸附技术产生,生产o2的同时得到高纯度n2。n2可与甲烷蒸汽重整反应产生的h2合成氨气nh3。nh3作为储氢的化学载体容易压缩成液氨后便于长距离(≥200km)运输。

附图说明

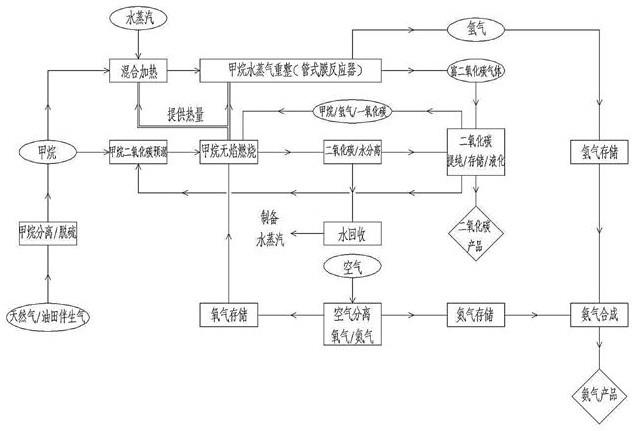

22.图1为本发明富甲烷气体高效利用的方法的工艺流程图。

23.图2为本发明甲烷水蒸气重整反应的工艺流程图。

24.图3为内置管式膜反应器的无焰燃烧室示意图。

25.图4为甲烷蒸汽重整管式膜反应器示意图。

26.图5为富甲烷气体高效利用系统的结构示意图。

27.图中,1-甲烷水蒸气重整反应器;2-燃烧室喷嘴;3-氢气分离管。

具体实施方式

28.下面结合具体实施方式对本发明做进一步阐述和说明。所述实施例仅是本公开内容的示范且不圈定限制范围。本发明中各个实施方式的技术特征在没有相互冲突的前提下,均可进行相应组合。

29.本发明以甲烷自热蒸汽重整 无焰燃烧的方式为基础,试图解决二氧化碳捕集驱油与埋存及提高采收率技术ccs-eor技术的二氧化碳co2来源问题,同时制备氢气h2,并以氨气nh3作为氢气的化学载体实现远距离(≥200km)的运输。

30.甲烷蒸汽重整(steammethanereforming,简称smr)制氢技术主要基于以下三个反应。反应1为甲烷水蒸气重整反应,反应2为水汽转换反应,反应3综合了反应1与反应2。传统技术中,smr反应是在固定有镍催化剂(例如:ni/si3n4,ni/al2o3,ni/sio2,ni-co/sio2等)的多管反应器中进行。反应温度上升至800~850℃,压力控制为1.6~4.1mpa,水碳摩尔比ch4:h2o=1:2~4。由于反应1和反应2均为可逆反应,受热力学平衡的限制,通常ch4的转化率只在78%左右。

31.反应1:ch4 h2o

⇌

co 3h2∆h298k

=206kj/mol反应2:co h2o

⇌

co2 h2∆h298k

=-41kj/mol反应3:ch4 2h2o

⇌

co2 4h2∆h298k

=165kj/mol本发明使用氢气分离膜(例如碳膜,二氧化硅膜,钯基复合膜)的管式膜反应器提高ch4的转化率,从而提高co2和h2的产量。由于氢气分离膜对氢气具备选择透过性,能实现对反应产生的h2进行原位分离,促使反应1和反应2连续向生成h2的方向进行反应。这样大幅提高了ch4的转化。

32.本发明使用无焰燃烧技术提供热源。与传统空气燃烧过程相比,助燃剂为用氧气o2而非空气。由于不存在空气中的氮气n2且不通入过量空气。因此,具有如下优势:(1)甲烷燃烧效率高,可以完全燃烧,不完全燃烧产生的一氧化碳co低于1ppm。故如反应4所示燃烧仅产生二氧化碳co2和水h2o。此时co2浓度高,捕集成本低;反应4:ch4 2o2→

co2 2h2o

∆h298k

=-891kj/mol。

33.(2)无焰燃烧可保证燃烧室中各处的温度一致,均匀加热燃烧室中的管式膜反应器,确保管式膜反应器内反应温度保持均匀一致。由于甲烷蒸汽重整反应是一个强吸热反应,反应温度直接影响反应速率。只有反应温度保持均匀一致,才能稳定生成氢气。同时氢气产生的量又影响了管式膜反应器中氢气分离膜的分离速率,氢气产生量充足时氢气分离膜两侧的氢气分压差最大,此时膜分离效率最高。故无焰燃烧的均匀加热特点保证了管式膜反应器中甲烷蒸汽重整的效率以及氢气的产量。

34.(3)燃烧后的气体量少,温度高,传热效率高。故此技术不仅降低了co2捕集成本,还降低系统加热燃料ch4的使用量,即ch4的总消耗不变的情况下,用于蒸汽重整的ch4增多,进而产生更多的h2。

35.系统所需的热源由ch4无焰燃烧提供,无焰燃烧过程中所使用的高纯度o2(≥99%)由空气深冷分离技术或变压吸附技术产生。在分离出高纯度o2时,同时分离出的n2可与甲烷蒸汽重整反应产生的h2合成氨气nh3。nh3作为储氢的化学载体,当下有成熟合成技术,也有成熟技术压缩成液氨,其长距离(≥200km)运输成本远低于h2。

36.如图1和2所示,本发明的实施例提供了一种富甲烷气体高效利用的方法,作为典型而非限定的一种可选实施方法,其包括如下工序:(1)甲烷ch4经过分离/脱硫等预处理后,进入混合器,与水蒸气充分混合,形成混合气,水碳摩尔比ch

4 : h2o=1:3~5。混合气进入预加热器,加热到550~600℃左右,然后混合气进入甲烷水蒸气重整反应器。在镍基催化剂的催化作用下,反应温度控制在600~750℃,反应压力为0.5mpa~2mpa。混合气发生重整反应,形成二氧化碳co2、一氧化碳co、氢气h2。

37.(2)ch4经过分离/脱硫等预处理后,先与co2气体预混合。混合气体与无焰燃烧产生的烟气进行热交换,温度达到500~550℃。燃烧室喷嘴将ch4混合气以及氧气o2喷入无焰燃烧室中,此时燃烧室内o2的浓度控制在9~12%。ch4完全燃烧后,产生co2和h2o。ch4无焰燃烧所产生的热量提供甲烷水蒸气重整反应。ch4无焰燃烧预混时所需的co2来自系统中的co2分离提纯装置,所需的o2由空气深冷分离工序或空气变压吸附技术提供。

38.(3)甲烷水蒸气重整反应器中反应产生的h2,通过反应器中氢气分离管分离出来,进入h2提纯存储工序,制备h2产品。h2的存储方式可以为20~70mpa高压氢气形式或者液态氢气形式。

39.(4)甲烷水蒸气重整反应器中分离h2后剩余的富二氧化碳co2尾气,与液态水换热使其变成100~200℃的水蒸气后,进入co2提纯/液化/储存工序。co2被分离提纯液化,制成co2产品。剩余的气体(包括ch4,co,h2)进入ch4无焰燃烧工艺,做完全氧化处理,产生co2和h2o。

40.(5)ch4无焰燃烧室产生的co2/h2o混合气先与待进入无焰燃烧室的ch4/co2混合气换热,接着冷却回收液态水h2o。回收所得的液态水可加热补充甲烷蒸汽重整所需的水蒸气。co2则进入co2提纯/液化/储存工序,co2被提纯液化,制成co2产品。

41.空气深冷分离技术或空气变压吸附技术产生高纯度氧气o2和高纯度氮气n2,o2与n2的摩尔比为1: 2~2.5。o2作为助燃剂进入ch4无焰燃烧工序。n2与h2经过氨合成工序制备氨气nh3,nh3可作为化工原料,也可作为h2远距离(≥200km)输送时的化学载体。

42.在本发明的一个可选实施例中,上述工序中,甲烷可以是通过使用变压吸附分离技术从天然气或油田的伴生气中分离得到。空气分离设备使用空气深冷分离技术或者变压吸附分离技术。根据氧气或氮气使用量来选择,其中一种气体使用量超过3000nm3/h,使用空气深冷分离技术。若两者使用量均低于3000nm3/h,使用变压吸附分离技术以降低成本。二氧化碳的提纯分离使用深冷分离技术或者变压吸附分离技术。氢气的提纯分离使用变压吸附分离技术。氨气合成以及氨气液化采用传统成熟技术。

43.如图1-5所示,在本发明的一个实施例中,示例了一种富甲烷气体高效利用系统,其包括:第一混合预热器、甲烷水蒸气重整反应器1、氢气分离设备、液态水换热器、co2分离

设备、第二混合预热器、ch4无焰燃烧室、冷却器、甲烷预处理装置、空气深冷分离系统或空气变压吸附系统、氨气合成系统。以下对各组成部件进行介绍:第一混合预热器,其用于甲烷和水蒸气的混合和预热;所述预热的热量全部来自ch4无焰燃烧所产生的热量;甲烷水蒸气重整反应器,其与第一混合预热器相连,用于进行甲烷蒸汽重整反应,所述甲烷水蒸气重整反应器为管式反应器,其均匀排布在ch4无焰燃烧室内,为使燃烧更为均匀,甲烷水蒸气重整反应器1与燃烧室喷嘴2相互交替且均匀布置(如图3所示),甲烷水蒸气重整反应器内填充有镍基催化剂,且其内还设置有若干氢气分离管3;所述甲烷水蒸气重整反应的热量全部来自ch4无焰燃烧室的ch4无焰燃烧所产生的热量;在甲烷蒸汽重整反应的同时,氢气分离管原位分离出高纯度氢气h2;氢气分离设备,其对甲烷水蒸气重整反应器中氢气分离管分离得到的氢气h2进行提纯,得到h2产品;液态水换热器,其用于回收甲烷水蒸气重整反应器得到的富二氧化碳尾气的热量,并制备蒸汽供给第一混合预热器;冷却后的富二氧化碳尾气送入co2分离设备;co2分离设备,其用提纯co2,得到co2产品;第二混合预热器,其用于甲烷和二氧化碳的混合和预热;其中,第二混合预热器中预混co2的目的包括:1)将ch4无焰燃烧室中的氧气o2的体积百分比浓度控制在9~12%,达到无焰燃烧的低氧反应要求(一般低于15%)。

44.2)由于co2为惰性气体不参加燃烧反应,co2均匀稀释ch4和o2,保证无焰燃烧室中各处的燃烧温度一致。

45.3)使用co2控制燃烧室内ch4的燃烧速率。防止温度过高破坏氢气分离膜。

46.预热的目的是为了提高甲烷无焰燃烧的热量利用效率,减少燃烧时甲烷的消耗。

47.ch4无焰燃烧室,其以高纯度氧气为助燃剂,对来自第二混合预热器的混合气和来自co2分离设备的分离尾气进行无焰燃烧,燃烧产生的热量供给混合预热器和甲烷水蒸气重整反应器,所述甲烷水蒸气重整反应器均匀布置在ch4无焰燃烧室内;以及冷却器,其用于分离ch4无焰燃烧室产生的co2和h2o,其中冷凝分离得到的h2o供给液态水换热器;分离得到的co2送入所述co2分离设备。

48.甲烷预处理装置,其用于提纯甲烷气体并进行脱硫处理,预处理后的甲烷供给第一混合预热器和第二混合预热器;空气深冷分离系统或空气变压吸附系统,其用于产生高纯度氧气和高纯度氮气,其中高纯度氧气用于供给ch4无焰燃烧室;所述高纯度氧气的纯度大于99%,高纯度氮气的纯度大于99%。

49.氨气合成系统,其用于将氢气分离设备得到的h2产品,与空气深冷分离系统或空气变压吸附系统得到的高纯度氮气进行反应得到氨气,氨气作为氢气长距离运输的化学载体。

50.以下结合具体实施案例对本发明做进一步的说明。

51.案例1当系统稳定运行时,每小时消耗甲烷ch4总计449.9 kg,其中400.0 kg ch4与

1350.0 kg水蒸气(≥150℃)进入蒸汽重整膜反应器中发生反应,反应温度为500℃,压力为0.5 mpa。ch4的转化率为98.1%,即392.0 kg ch4转化为二氧化碳co2,一氧化碳co以及氢气h2。氢气由蒸汽重整膜反应器中的钯基复合膜选择分离出反应器,分离出纯度高于99.99%的h

2 175.6 kg,h2分离率为90%。未分离的h2与富co2尾气先与液态水换热制备100~200℃的水蒸气,然后进入co2分离设备。分离出1036.4 kg co2后,剩余气体(包括co、h

2 & ch4)进入无焰燃烧工序,混合49.9 kg ch4和足量的纯氧完全燃烧后回收co2和h2o,产生的热量提供甲烷蒸汽重整使用。无焰燃烧产生的co2和h2o经过换热冷却,回收出305.9 kg h2o,剩余176.2 kg co2进入co2分离设备。无焰燃烧所使用的纯氧o2由空气变压吸附分离设备提供,同时此设备还提供纯氮n2,产生的o2/n2摩尔比为1:2.5。n2与h2反应可制备约994.9 kg氨气nh3。综上述,系统稳定运行后,每小时ch4的消耗量为449.9 kg,捕集1212.6 kg co2并生产994.9 kg nh3,综合热效率约为75%。

52.案例2当系统稳定运行时,每小时消耗甲烷ch4总计1442.3 kg,其中1280.0 kg ch4与3850.0 kg水蒸气(≥150℃)进入蒸汽重整膜反应器中发生反应,反应温度为500℃,压力为0.5 mpa。ch4的转化率为98.9%,即1254.4 kg ch4转化为二氧化碳co2,一氧化碳co以及氢气h2。氢气由蒸汽重整膜反应器中的钯基复合膜选择分离出反应器,分离出纯度高于99.99%的h

2 562.9 kg,h2分离率为90%。未分离的h2与富co2尾气先与液态水换热制备100~200℃的水蒸气,然后进入co2分离设备。分离出3377.6 kg co2后,剩余气体(包括co、h

2 & ch4)进入无焰燃烧工序,混合179.0 kg ch4和足量的纯氧完全燃烧后回收co2和h2o,产生的热量提供甲烷蒸汽重整使用。无焰燃烧产生的co2和h2o经过换热冷却,回收出978.9 kg h2o,剩余524.8 kg co2进入co2分离设备。无焰燃烧所使用的纯氧o2由空气变压吸附分离设备提供,同时此设备还提供纯氮n2,产生的o2/n2摩尔比为1:2.5。n2与h2反应可制备约3189.9 kg氨气nh3。综上述,系统稳定运行后,每小时ch4的消耗量为1442.3 kg,捕集3902.4 kg co2并生产3189.9 kg nh3,综合热效率约为77%。

53.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。