1.本发明涉及锂离子电池正极材料技术领域,具体涉及一种功率型锂离子电池正极材料前驱体及其制备方法。

背景技术:

2.常规锂离子电池正极材料技术经过多年的发展已经变得相对成熟,同行的竞争优势已不在。为了适应电动汽车高功率输出,功率型锂离子电池正极材料应运而生。和常规锂离子电池正极材料相比,功率型锂离子电池正极材料可以在大电流的环境下进行工作,满足了车载动力电池的需要。

3.目前,市场上所使用的功率型锂离子电池正极材料的粒度一般在3~4 um,较小的粒度有利于缩短锂离子的迁移路径,提高锂离子的传输效率,从而适应大电流充放电。然而,由于粒度较小,该类功率型锂离子电池正极材料的加工性能不佳,在电池级片滚压的过程中发生破裂,导致电性能骤降。此外,较小的粒度对应前驱体的生产提出了更高的要求,不利于降低生产成本。相反,随着功率型锂离子电池正极材料的粒度的增加,产品的加工性能增强,锂离子传输路径增大,导致效率降低,倍率性能下降。

4.因此,如何解决上述现有技术存在的不足,便成为本发明所要研究解决的课题。

技术实现要素:

5.本发明的目的是提供一种功率型锂离子电池正极材料前驱体及其制备方法。

6.为达到上述目的,本发明于产品层面采用的技术方案是:一种功率型锂离子电池正极材料前驱体,化学式为ni

x

coymnzmk(oh)2,其中,m为zr、al、la、ti中的一种或者多种,0.3≤x<0.7,0<y≤0.25,0.05<z≤0.3,0.001≤k<0.004。

7.上述技术方案中的有关内容解释如下:1.上述方案中,d50为6~8um,粒度径距0.50<(d90-d10)/d50<0.80,振实密度为1.05~1.45g/cm3,比表面积为70~120m2/g。

8.为达到上述目的,本发明于方法层面采用的技术方案是:一种功率型锂离子电池正极材料前驱体的制备方法,包括:步骤一、配制ni、co、mn、m盐的混合溶液;配制摩尔浓度为8~10mol/l的氢氧化钠或氢氧化钾溶液作为沉淀剂;配制摩尔浓度为2~4mol/l的氨水溶液作为络合剂;步骤二、向封闭的反应釜中加入纯水、所述沉淀剂和所述络合剂配成底液,通过所述沉淀剂控制底液的ph值为12.20~12.60,通过所述络合剂控制底液中的氨浓度为0.2~0.4mol/l,温度维持在60~70℃;步骤三、保持反应釜的搅拌开启,通入空气与氮气的混合气体,所述空气与所述氮气的体积比为0.8:1~1.2:1,流量为300~400l/h,将步骤一中的所述混合溶液、所述沉淀剂与所述络合剂分别以300~800ml/min的流速持续加入反应釜中进行共沉淀反应;反应过程

中ph维持在11.55~11.95,反应的温度维持在60~70℃,反应釜的转速为500~700r/min;溢流流向提浓机,控制反应釜中的固含量为20~26%,当反应釜中物料的粒度d50生长到6~8um,粒度径距0.50<(d90-d10)/d50<0.80时,停止反应;步骤四、将步骤三中的共沉淀产物经过压滤、洗涤、干燥得到疏松多孔的功率型锂离子电池正极材料前驱体。

9.上述技术方案中的有关内容解释如下:1.上述方案中,在步骤一中,所述混合溶液中ni、co、mn、m的总摩尔浓度为1.8~2.5mol/l。

10.2.上述方案中,在步骤一中,所述m盐为zr盐、al盐、la盐、ti盐中的一种或者多种。

11.3.上述方案中,在步骤三中,反应过程中氨浓度控制在0.2~0.4mol/l。

12.4.上述方案中,前驱体的化学式为ni

x

coymnzmk(oh)2,其中,m为zr、al、la、ti中的一种或者多种,0.3≤x<0.7,0<y≤0.25,0.05<z≤0.3,0.001≤k<0.004。

13.本发明的工作原理及优点如下:1、本发明通过在制备前驱体的过程中引入zr、al、la、ti元素中的一种或者多种,实现了ni、co、mn、m元素在原子层面的均匀分布。此外,m元素的引入有利于稳定功率型锂离子电池正极材的结构,使其结构能够在大电流条件下充放电而不被破坏,有利于提高循环与倍率性能。

14.2、在反应准备阶段,通过沉淀剂控制底液的ph值为12.20~12.60;在反应过程中,ph维持在11.55~11.95。在高ph值下,利于晶核的形成,晶体生长缓慢,初始粒度较小;低ph值下,利于晶核的长大,最终反应釜中物料的粒度d50生长到6~8um。该粒度有利于提高功率型锂离子电池正极材料的加工性能,有效地防止在电池级片滚压的过程中发生破裂。

15.3、本发明在制备前驱体时,持续通入流量为300~400l/h的空气与氮气的混合气体,空气与氮气的体积比满足0.8:1~1.2:1。混合气中的氧气能够将部分co

2

、mn

2

氧化为co

3

、mn

3

,细化了一次粒子,形成疏松多孔结构,该结构有利于增大与电解液的接触面积,缩短了锂离子传输路径,提高锂离子传输效率,解决了功率型锂离子电池正极材料因粒度增大而倍率性能下降的问题。此外,空气与氮气的体积比需满足0.8:1~1.2:1,混合气体中的空气含量过高会导致过量的co

2

、mn

2

氧化,使得前驱体产品内部过于松散,球型度变差,加工性能变差;而混合气体中的空气含量过低时则会导致co

2

、mn

2

氧化不足,产品内部致密,降低倍率性能。

附图说明

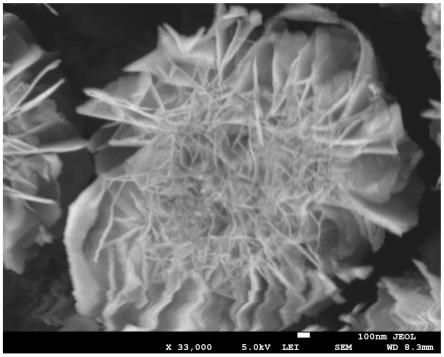

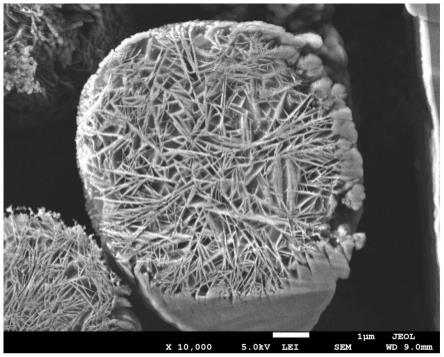

16.附图1为本发明实施例1所制备的功率型锂离子电池正极材料前驱体的截面图;附图2为本发明对比例3所制备的功率型锂离子电池正极材料前驱体的截面图;附图3为本发明实施例2所制备的功率型锂离子电池正极材料前驱体的截面图;附图4为本发明实施例1与各对比例所制备的功率型锂离子电池正极材料的倍率性能测试图。

具体实施方式

17.下面结合附图及实施例对本发明作进一步描述:

以下将以图式及详细叙述对本案进行清楚说明,任何本领域技术人员在了解本案的实施例后,当可由本案所教示的技术,加以改变及修饰,其并不脱离本案的精神与范围。

18.本文的用语只为描述特定实施例,而无意为本案的限制。关于本文中所使用的“包含”、“包括”、“具有”等,均为开放性的用语,即意指包含但不限于。

19.关于本文中所使用的用词(terms),除有特别注明外,通常具有每个用词使用在此领域中、在本案内容中与特殊内容中的平常意义。某些用以描述本案的用词将于下或在此说明书的别处讨论,以提供本领域技术人员在有关本案描述上额外的引导。

20.实施例1:一种功率型锂离子电池正极材料前驱体制备方法,包括:步骤一、配制ni、co、mn、zr盐的混合溶液,其中,混合溶液中ni、co、mn、zr的总摩尔浓度为2.0mol/l,摩尔比为45:25:29.8:0.2;配制摩尔浓度为10mol/l的氢氧化钠或氢氧化钾溶液作为沉淀剂;配制摩尔浓度为2.5mol/l的氨水溶液作为络合剂;步骤二、向封闭的反应釜中加入纯水、所述沉淀剂和所述络合剂配成底液,通过沉淀剂控制底液的ph值为12.20~12.60,通过络合剂控制底液中的氨浓度为0.2mol/l,底液温度维持在60℃;步骤三、保持反应釜的搅拌开启,通入氧气与氮气的混合气体,氧气与氮气的体积比满足1:1,流量为300l/h,将步骤一中的所述混合溶液、所述沉淀剂与所述络合剂分别以300~800ml/min的流速持续加入反应釜中进行共沉淀反应;反应过程中ph维持在11.55~11.95,反应的温度维持在60℃,反应釜的转速为650r/min,过程氨浓度控制在0.2mol/l;溢流流向提浓机,控制反应釜中的固含量为20~26%,至反应釜中物料的粒度d50生长到6~8um,粒度径距0.50<(d90-d10)/d50<0.80时,停止反应;步骤四,将步骤三中的共沉淀产物经过压滤、洗涤、干燥得到疏松多孔的功率型锂离子电池正极材料前驱体,产品的化学式为ni

0.45

mn

0.25

co

0.298

zr

0.002

(oh)2,d50为6.541um,粒度径距为0.715,振实密度为1.21g/cm3,比表面积为108.9m2/g,相关数据见表1。

21.对比例1:和实施例1的不同之处在于,在步骤一中zr元素的摩尔比不同,本对比例1中未加入zr元素,其余和实施例1完全相同。洗涤、干燥所得前驱体,相关数据见表1。

22.对比例2:和实施例1的不同之处在于,在步骤一中zr元素的摩尔比不同,本对比例2中ni、co、mn、zr的摩尔比为45:25:29.5:0.5,其余和实施例1完全相同。洗涤、干燥所得前驱体,相关数据见表1。

23.对比例3:和实施例1的不同之处在于,在步骤三中空气与氮气的体积比不同,本对比例3中空气与氮气的体积比为0.5:1,其余和实施例1完全相同。洗涤、干燥所得前驱体,相关数据见表1。

24.对比例4:和实施例1不同之处在于,在步骤三中空气与氮气的体积比不同,本对比例4中空气与氮气的体积比为2:1,其余和实施例1完全相同。洗涤、干燥所得前驱体,相关数据见表

1。

25.实施例2:一种功率型锂离子电池正极材料前驱体制备方法,包括:步骤一、配制ni、co、mn、zr盐的混合溶液,其中,混合溶液中ni、co、mn、zr的总摩尔浓度为2.0mol/l,摩尔比为65:15:19.8:0.2;配制摩尔浓度为10mol/l的氢氧化钠或氢氧化钾溶液作为沉淀剂;配制摩尔浓度为2.5mol/l的氨水溶液作为络合剂;步骤二、向封闭的反应釜中加入纯水、所述沉淀剂和所述络合剂配成底液,通过沉淀剂控制底液的ph值为12.20~12.60,通过络合剂控制底液中的氨浓度为0.25mol/l,温度维持在65℃;步骤三、保持反应釜的搅拌开启,通入氧气与氮气的混合气体,氧气与氮气的体积比满足1:1,流量为300l/h;将步骤一中的所述混合溶液、所述沉淀剂与所述络合剂分别以300~800ml/min的流速持续加入反应釜中进行共沉淀反应;反应过程中ph维持在11.55~11.95,反应的温度维持在65℃,反应釜的转速为650r/min,过程氨浓度控制在0.25mol/l;溢流流向提浓机,控制反应釜中的固含量为20~26%,至反应釜中物料的粒度d50生长到6~8um,粒度径距0.50<(d90-d10)/d50<0.80时,停止反应;步骤四,将步骤三中的共沉淀产物经过压滤、洗涤、干燥得到疏松多孔的功率型锂离子电池正极材料前驱体,产品的化学式为ni

0.65

mn

0.15

co

0.198

zr

0.002

(oh)2,d50为7.125um,粒度径距为0.689,振实密度为1.29g/cm3,比表面积为100.4m2/g,相关数据见表1。

26.表1 为各实施例、各对比例所得产品的成品数据对比。

27.从表1中的各数据可知:zr元素的参杂量以及空气与氮气的体积比的调整对前驱体粒度d50、粒度径距均无明显影响,适当量的zr元素能够稳定正极材料的结构,提高容量保持率,改善循环性能。随着空气与氮气的体积比增加,所得前驱体的振实密度在降低,比表面积在增加,前驱体内部过于松散,导致机械性能降低,进而导致电性能变差。

28.图1、图2和图3分别是实施例1、对比例3和实施例2所制备的功率型锂离子电池正极材料前驱体截面图,从图1与图3中可以看出,功率型锂离子电池正极材料前驱体由内而外呈现疏松多孔的结构,该结构中的孔隙均匀。图4展示的是实施例1与各对比例所制备的

功率型锂离子电池正极材料的循环性能测试结果,从图中可知,采用本发明技术所制备的功率型锂离子电池正极材料具有最优的倍率性能。

29.上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。