1.本发明属于石墨烯技术领域,具体涉及一种还原氧化石墨烯厚膜的涂布方法、石墨烯均温板及其制法与相关产品。

背景技术:

2.石墨烯自2004年被被获得之后,因其超高的导热性能(~5300w/m

·

k)而受到关注,并在近年开发出基于石墨烯原理的氧化还原反应石墨烯导热产品制备方法和产品,用于电子产品的散热。

3.随着石墨烯导热膜技术的发展,目前在100μm或以下的厚度级别,石墨烯导热膜性能已经全面赶超前一代常用产品人工石墨,石墨烯导热产品的发展的下一阶段,是提升厚度成为石墨烯均温板,以期代替真空腔均热板散热(vc,vapor chamber),热管等金属材料在电子产品散热系统中的位置,达到降低成本,减轻重量的效果。

4.通过涂布hummer’s法生产的氧化石墨烯浆料得到的氧化石墨烯膜,经过高温烧结还原处理后得到的石墨烯导热膜,由于现存涂布方法条件的限制,目前成品石墨烯导热膜也很难突破单层100μm以上,如果以现有条件尝试涂布厚度过厚,容易出现烘干不均匀,产生气泡和分层等不良现象;现有的多层复合方法也有着流程较复杂,需要人工介入多,良率仍有提高空间等情况,因此为了拓展石墨烯导热膜的产品规格和应用场景,需要开发一种一次涂布成型生产制备还原氧化石墨烯导热膜的厚膜涂布方法。

技术实现要素:

5.本发明的目的在于解决现有技术中石墨烯导热膜难以突破单层厚度100μm以上的技术问题,提供一种还原氧化石墨烯厚膜的涂布方法、石墨烯均温板及其制法与相关产品。

6.本发明第一方面提供一种一次涂布成型的还原氧化石墨烯厚膜涂布方法,所述涂布方法采用低粘度氧化石墨烯浆料,所述低粘度氧化石墨烯浆料同时满足固含量在6-8%范围内,且粘度在1000-15000cp的范围内的条件。

7.在一些实施方式中,所述涂布方法包括如下步骤:

8.涂布:将所述低粘度氧化石墨烯浆料涂布均匀涂布至涂布基材,所述涂布基材的性能参数透气性40-250l/(m2·

s),厚度0.1-1.2mm,克重200-800g/m2;

9.烘干:采用鼓风烘干,鼓风的温度为30-85℃,表面流速为3-20m/s;

10.和/或,采用红外加热,波长范围2-15μm,功率300-3000w;

11.和/或,采用微波加热,频率为1.5-3.5ghz,功率为300-2500w;

12.得到氧化石墨烯厚膜。

13.在一些实施方式中,在上述的涂布方法,涂布方式为人工涂布和/或涂布机涂布,所述涂布机涂布包括挤出涂布和/或刮刀涂布;

14.和/或,所述涂布基材包括聚酰亚胺薄膜(pi)、聚对苯二甲酸乙二醇酯(pet)、聚丙烯(pp)中的一种或多种;

15.和/或,烘干时间为0.5-4.5h。

16.和/或,所述氧化石墨烯厚膜厚度范围为60-3000μm。

17.在一些实施方式中,所述氧化石墨烯厚膜厚度范围为500-3000μm。

18.本发明第二方面提供一种石墨烯均温板制备方法,步骤包括:

19.取若干数量上述的氧化石墨烯厚膜以间隔层间隔叠放于装置中,进行热处理和石墨化处理,使氧化石墨烯厚膜转换为还原氧化石墨烯厚膜,得到石墨烯均温板初产品;

20.取出所述间隔层,将所述初产品进行压延处理,得到石墨烯均温板。

21.在一些实施方式中,所述氧化石墨烯厚膜的数量为5-100张;

22.和/或,所述热处理包括低温热处理和中温热处理;

23.所述低温热处理包括:以一定的升温速率升温至160-380℃;

24.所述中温热处理包括:以一定的升温速率升温至900-1400℃,并在最高温度保持30min-2h;

25.和/或,所述石墨化处理包括:以一定的升温速率升温至2700-3200℃,并在最高温度保持1-3h;

26.和/或,所述压延处理包括:真空度在1*10-3

pa以下的条件下,对所述初产品施加50-180mpa的压力,持续5-10min。

27.在一些实施方式中,所述低温热处理步骤中的升温速率为0.2-0.8℃/min;

28.和/或,所述中温热处理步骤中的升温速率为3-5℃/min;

29.和/或,所述石墨化步骤中的升温速率为50-150℃/min。

30.本发明第三方面还提供一种石墨烯均温板,采用上述方法制备该石墨烯均温板,所述石墨烯均温板厚度为10-500μm;

31.和/或,平面导热系数为1300-1600w/m

·

k;

32.和/或,所述石墨烯均温板不含粘结剂。

33.在一些实施方式中,所述石墨烯均温板厚度为50-500μm。

34.本发明第三方面还一种散热装置,所述散热装置含有上述的石墨烯均温板。

35.本发明第四方面还一种电子设备,所述电子设备含有上述的石墨烯均温板。

36.相比现有技术,本发明达到的技术效果如下:

37.(1)本发明采用同时具备相对高的固含量和相对低的粘度的氧化石墨烯浆料,改变了石墨烯微片片径,调整氧化石墨烯微片上的官能团和分布,增强了石墨烯片层间的键接,有助于厚膜的形成。

38.(2)相比于多层叠制,本发明通过选择合适的加热条件,控制水分蒸发的速度,氧化石墨烯厚膜在干燥过程中有足够长时间重新排列,避免了在烘干的过程中气泡和分层等不良现象的产生,在保证涂布速率的同时保持了导热性能。

39.(3)本发明公开的厚膜涂布方法一次成型,有效弥补了多层叠制过程中,厚度存在梯度,以及单层膜厚度偏差对总厚度影响大的问题。

40.(4)本发明无需使用粘结剂,操作方便快捷,为工业生产提供了便利,比多层叠制减少了方法,提高良品率。

41.(5)本发明制备的石墨烯均温板密度低,仅有2.1g/cm3,导热系数达1300-1600w/m

·

k,与现有技术的vc、热管等相比,同样的散热效果下,可将质量减轻50%以上,更适用于

加工成为轻型产品,且相较于vc、热管等,本发明制备的石墨烯均温板成本更为低廉,在便携式电子设备上具有重要的应用价值和市场前景。

42.(6)本发明通过调整涂布的刮刀间隙,够精确调控厚度,厚度在10-500μm之间、尤其是100μm以上的均温板够精准制备,同时便于加工成型,更适合复杂结构散热需求的定制化生产。

附图说明

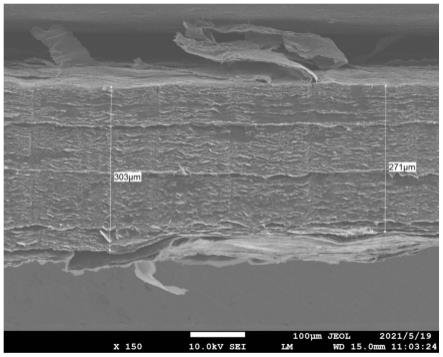

43.图1为实施例1中300μm左右石墨烯均温板的sem图;

44.图2为实施例2中200μm的石墨烯均温板的效果图;

45.图3为对比例中550μm的石墨烯均温板的效果图。

具体实施方式

46.以下通过具体实施例说明本发明的技术方案。应该理解,本发明提到的一个或者多个步骤不排斥在组合步骤前后还存在其他方法和步骤,或者这些明确提及的步骤间还可以插入其他方法和步骤。还应理解,这些实例仅用于说明本发明而不用于限制本发明的范围。除非另有说明,各方法步骤的编号仅为鉴别各方法步骤的目的,而非限制每个方法的排列次序或限定本发明的实施范围,其相对关系的改变或调整,在无实质技术内容变更的条件下,亦可视为本发明可实施的范畴。

47.实施例中所采用的原料和仪器,对其来源没有特定限制,在市场购买或者按照本领域内技术人员熟知的常规方法制备即可。

48.本发明的发明构思在于,采用高固含量、低粘度的氧化石墨烯浆料,改变氧化石墨烯微片片径,调整氧化石墨烯微片上含氧官能团的数量与分布,改变氧化石墨烯微片上含氧官能团与水溶剂的结合,配合合适的烘干条件,无需采用粘结剂,即可制得均匀的、无分层、无气泡的还原氧化石墨烯厚膜。

49.红外加热方式,是利用了当照射到氧化石墨烯涂布后厚膜上的红外线频率与其中水分子的振动频率相同时,水分子就会对红外辐射能量产生共振吸收,同时通过水分子间的碰撞传递能量,使水分子动能增加,加速浅表层水分子脱离氧化石墨烯涂布厚膜的过程。

50.微波加热是通过被加热体内部偶极分子高频往复运动,产生“内摩擦热”而使被加热物料温度升高,使物料内外部同时加热、同时升温,加热速度快且均匀,可选择合适的频率使得氧化石墨烯涂布厚膜中的水分子产生共振,使得处于氧化石墨烯涂布厚膜内部深层的水分子被精准加热而被释出氧化石墨烯涂布厚膜

51.通过调整适当的红外加热与微波加热的功率比例配置,可以使得氧化石墨烯涂布厚膜内的各处的水分子被均匀地赋予能量,升高温度,最终按一定速率均匀蒸发出去,而不影响氧化石墨烯厚膜的形貌,避免产生气泡、分层等现象。

52.而且通过控制鼓风干燥,红外加热与微波加热的相对速率,可以保证氧化石墨烯涂布厚膜不会因为表面干燥过快结皮而阻碍内部水分蒸发,也可以通过控制总干燥速度与时间,给氧化石墨烯涂布厚膜中的氧化石墨烯微片足够多的时间自流平,在内部排列成势能最低的较为均匀的层状结构。

53.实施例1

54.一种石墨烯均温板的制备方法,包括如下步骤:

55.制备氧石墨烯浆料:通过hummer’s法或其hummer’s法的改进方法或其他石墨烯分散液的制备方法,制备固含量在5%-8%,粘度在20000-35000cp的氧化石墨烯分散液。

56.将上述氧化石墨烯分散液经过以下一种或多种方法组合得到固含量在6-8%,粘度在1500-15000cp的低粘度氧化石墨烯浆料,具体为:进行反复多次均质(10-30次),和/或,陶瓷旋转膜过滤清洗,和/或,通过碳酸钠、碳酸氢钠、氢氧化钠、氢氧化钾、氢氧化钙、氨水、肼(n2h4)等碱性物质调节ph值至5.0-7.5范围。

57.其中陶瓷旋转膜过滤清洗可以为现有技术任意方法,如专利cn113750799a所公开的技术方案。

58.涂布:采用手工涂布或涂布机涂布的方式,其中涂布机涂布的方式包括但不限于挤出涂布,刮刀涂布等方式;涂布基材包括但不限于聚酰亚胺薄膜(pi)),聚对苯二甲酸乙二醇酯(pet),聚丙烯(pp)等材料,透气性40-250l/(m2·

s),厚度0.1-1.2mm,克重200-800g/m2,涂布产品的氧化石墨烯厚膜厚度范围为500-3000μm。

59.烘干:采用鼓风,红外加热,微波加热等一种或多种方式同时进行,鼓风的温度30-85℃,表面流速为3-20m/s,红外加热中,波长范围2-15μm,功率300-3000w,微波加热中,频率为1.5-3.5ghz,功率为300-2500w,烘干时间视各种组合方式而定,范围在0.5-4.5h。

60.低温热处理:将若干张(通常为5-100张)上述步骤中得到的氧化石墨烯厚膜每张中间使用天然石墨纸隔开放入石墨坩埚/治具/夹具中。将装有氧化石墨烯厚膜的坩埚/治具/夹具装入烘箱中,从室温以0.2-0.8℃/min的速率加热到160-380℃。

61.中温热处理:将上述步骤处理完毕的石墨箱整体移入碳化炉,以3-5℃/min的速率升温到900-1400℃,并在最高温度保持30min-2h。

62.压延:将上述步骤处理完成的石墨烯厚膜整体取出,移除每叠石墨烯厚膜之前的天然石墨纸,得到石墨烯均温板的初步产品,将该初步产品置入真空液压机内,先将压延仓内气压抽至1*10-3

pa以下,再对石墨烯均温板初步产品施加50-180mpa的压力,持续时间5-10min,即可得到厚度为80-500μm的硬质石墨烯均温板。

63.图1为300μm左右的均温板sem图,从图中可以看出,该均温板比较均匀,无分层、无气泡等不良现象。

64.实施例2

65.取固含量8%的低粘度氧化石墨烯浆料,使用刮刀涂布机涂布,基材为透气性250l/(m2·

s),厚度1.2mm,克重600g/m2的pp基材,并在85℃温度,20m/s的风速下干燥0.5,辅以波长15μm,功率2000w的红外加热,以及频率为1.5ghz,功率为1500w的微波加热,制得350mm

×

350mm

×

1200μm氧化石墨烯厚膜20张;制得的氧化石墨烯厚膜表面均匀,无分层现象;每张氧化石墨烯厚膜中间用天然石墨纸隔开,装入石墨箱中。放入烘箱内以0.3c/min的速率升温至200℃;结束后再将石墨箱整体转移至碳化炉中,以5℃/min的速率升温至1400℃,并保持1h;结束后将石墨箱转移入石墨化炉,以80℃/h的速率加热到2700℃,并保持3h;冷却后将的得到的超厚石墨烯均温板放入真空液压机,先将压延仓内气压抽至1*10-3

pa,再对其施加90mpa的压力15min,可以得到350mm

×

350mm

×

200μm的石墨烯导热膜,如图2所示,表面平整均为,无分层,密度为2.1g/cm3,导热系数达1600w/m

·

k。

66.实施例3

67.取固含量7%的氧化石墨烯分散液,通过1m naoh溶液调ph值至6.0,于均质机均质20次,每次10min,得到低粘度氧化石墨烯浆料。将所述低粘度氧化石墨烯浆料使用刮刀涂布机涂布,基材为透气性50l/(m2·

s),厚度0.25mm,克重400g/m2的pet基材,并在80℃温度,5m/s的风速下干燥2h,辅以波长8μm,功率500w的红外加热,制得350mm

×

350mm

×

550μm石墨烯厚膜100张;每张中间用天然石墨纸隔开,装入石墨箱中。放入烘箱内以0.5℃/min的速率升温至170℃;结束后再将石墨箱整体转移至碳化炉中,以5℃/min的速率升温至900℃,并保持30min;结束后将石墨箱转移入石墨化炉,以100℃/h的速率加热到2950℃,并保持1h;冷却后将的得到的超厚石墨烯均温板放入真空液压机,先将压延仓内气压抽至1*10-3

pa,再对其施加75mpa的压力10min,可以得到350mm

×

350mm

×

85μm的石墨烯导热膜,即石墨烯均温板,密度为2.1g/cm3,导热系数达1350w/m

·

k。

68.实施例4

69.取固含量6%的低粘度氧化石墨烯浆料,使用刮刀涂布机涂布,基材为透气性150l/(m2·

s),厚度0.75mm,克重800g/m2的pet基材,并在60℃温度,12m/s的风速下干燥4h,辅以波长6μm,功率300w的红外加热,以及频率为2.45ghz,功率为350w的微波加热,制得350mm

×

350mm

×

3000μm氧化石墨烯厚膜20张;每张中间用天然石墨纸隔开,装入石墨箱中。放入烘箱内以0.3c/min的速率升温至340℃;结束后再将石墨箱整体转移至碳化炉中,以5℃/min的速率升温至900℃,并保持30min;结束后将石墨箱转移入石墨化炉,以80℃/h的速率加热到3150℃,并保持2h;冷却后将的得到的超厚石墨烯均温板放入真空液压机,先将压延仓内气压抽至1*10-3

pa,再对其施加90mpa的压力15min,可以得到350mm

×

350mm

×

450μm的石墨烯导热膜,密度为2.1g/cm3,导热系数达1400w/m

·

k。

70.对上述350mm

×

350mm

×

450μm的石墨烯导热膜进行热扩散系数-netzsch lfa分析,分析条件及结果如表1所示。

71.表1 450μm石墨烯导热膜进行热扩散系数-netzsch lfa分析热扩散系数-netzsch lfa分析

72.73.对比例

74.取固含量7%的氧化石墨烯分散液,使用刮刀涂布机涂布,基材为透气性50l/(m2·

s),厚度0.25mm,克重400g/m2的pet基材,仅用80℃温度,5m/s的风速下干燥2h,不使用上述其它加热手段,制得350mm

×

350mm

×

550μm氧化石墨烯厚膜如图3所示,出现大面积严重分层现象,判定为不良品,无法进入后续处理工序。

75.实施例5

76.本实施例提供一种散热装置,其中使用了本发明的石墨烯均温板,在石墨烯均温板表面设有封装层,所述封装层上附有一层1~10μm的粘接层。将该散热装置贴附在热源表面即可实现散热功效。封装层选用聚合物pi、pet或eva中的一种。粘结层选用丙烯酸树脂或丙烯酸压敏胶。

77.实施例6

78.本实施例提供一种电子设备,为便携式笔记本电脑,石墨烯均温板根据需要裁剪成了不规则形状,根据需要设置在合适的位置,如电脑的的后盖内侧。

79.本发明的电子设备不限于电脑,其他将本发明的石墨烯均温板用于散热的电子设备(如手机、电器、测试设备等)均在本发明的保护范围。

80.前述对本发明的具体示例性实施方案的描述是为了说明和例证的目的。这些描述并非想将本发明限定为所公开的精确形式,并且很显然,根据上述教导,可以进行很多改变和变化。对示例性实施例进行选择和描述的目的在于解释本发明的特定原理及其实际应用,从而使得本领域的技术人员能够实现并利用本发明的各种不同的示例性实施方案以及各种不同的选择和改变。本发明的范围意在由权利要求书及其等同形式所限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。