1.本发明涉及不锈钢表面硬化技术领域,具体为一种不锈钢表面硬化工艺。

背景技术:

2.卡套是管接头中最关键的密封部件,在外螺纹的挤压力作用下,卡套被嵌入管道接头的表面,形成密封接头。对于不锈钢阀门和管道接头,卡套需要用奥氏体不锈钢制造。但由于奥氏体不锈钢的硬度偏低(~230hv),在挤压力下,卡套首先发生塑性变形,卡套在不锈钢管的表面嵌入深度较浅,密封效果不尽人意。

3.目前国外进口的不锈钢卡套都是经过表面硬化处理,而我国至今尚没有成熟应用于工业化生产的奥氏体不锈钢低温硬化处理技术,因此生产的不锈钢接头不得不购买国外的卡套。寻求一种能在不降低不锈钢耐蚀性能的前提下,大幅度提高不锈钢卡套表面硬度的处理方法,是我国管件生产企业急需解决的问题。

4.基于该情况,本技术公开了一种不锈钢表面硬化工艺,以制备得到一种耐蚀性能优异、表面硬度高的不锈钢。

技术实现要素:

5.本发明的目的在于提供一种不锈钢表面硬化工艺,以解决上述背景技术中提出的问题。

6.为了解决上述技术问题,本发明提供如下技术方案:

7.一种不锈钢表面硬化工艺,包括以下步骤:

8.(1)取不锈钢卡套基体,去除表面油污,去离子水超声清洗20~30min,清洗后干燥,对卡套基体表面进行超声滚压;

9.(2)取超声滚压后的卡套基体,表面渗碳,形成渗碳层,渗碳层工艺参数为:电压为600v,气体为氢气和甲烷混合气体,所述氢气和甲烷的质量比为(96~98):(2~4);渗碳时以2~3℃/min的升温速率升温至500~520℃,压强为200~300pa;渗碳时间为50h;

10.(3)取渗碳后的卡套基体,表面光亮化处理,得到成品卡套。

11.较优化的方案,步骤(3)中,具体步骤为:将渗碳后的卡套基体置于90~95℃去离子水中浸泡5~10min,再将其转移至60~70℃碱液中超声清洗1~2h,碱液清洗后转移至90~95℃去离子水超声清洗5~10min,取出,15~20℃冷水冲洗1~2min,再浸入60~70℃酸液中超声清洗2~4min,30~40℃去离子水冲洗,真空干燥,得到成品卡套。

12.较优化的方案,所述碱液包括100~110g/l的氢氧化钠、110~120g/l的碳酸钠和60~65g/l高锰酸钾;所述酸液包括180~200g/l草酸、10~15g/l硫脲、15~20ml/l十二烷基酚聚氧乙烯醚。

13.较优化的方案,步骤(2)中,超声滚压后,先以氢气、氮气质量比为8:2的混合气体渗氮,420~430℃保温4~6h;再以氢气、氮气和甲烷混合气体进行共渗,420~430℃保温3~5h,形成共渗层,所述氢气、氮气和甲烷的质量比为4:1:0.2;表面渗碳,形成渗碳层。

14.较优化的方案,渗氮、共渗时,电压均为600v、压强均为200~300pa。

15.较优化的方案,步骤(1)中,超声滚压工艺参数为:工作静压力为300~400n,输出振幅为8~10μm,主轴转速为100~200r/min,横向进给量为0.1~0.5mm/min;

16.所述不锈钢卡套基体的配方为:以质量分数计,c0.06~0.08%、cr19.20~19.30%、ni 11.25~11.35%、mo 2.65~2.70%、mn 1.86%,余量为fe。

17.较优化的方案,步骤(3)光亮化处理后,表面活化,再将卡套置于镀液中,表面电镀纳米镀层,电镀时脉冲占空比为10~40%,阴极电流密度为2~3a/dm2,镀液温度为50℃,ph为3~5,施镀时间为40~50min。

18.较优化的方案,镀液各组分包括:六水硫酸镍230~240g/l、六水氯化镍30~40g/l、硼酸20~25g/l、十二烷基磺酸钠0.1g/l、十六烷基磺酸钠0.05~0.1g/l、糖精钠0.15~0.2g/l、镀镍石墨烯1~2g/l、氮化钛颗粒3~5g/l。

19.较优化的方案,电镀时处于磁场和超声环境中,其中超声波功率为200~250w,磁场方向与电场方向平行,磁场强度为0.6~0.8t。

20.与现有技术相比,本发明所达到的有益效果是:

21.本发明公开了一种不锈钢表面硬化工艺,方案制备时先对不锈钢表面进行超声滚压处理,以实现不锈钢表面纳米化,该工艺的处理目的是为了提高后入渗碳、共渗、渗氮等步骤的渗入深度,以促进其离子渗入,提高不锈钢合金表面硬化处理效果,使得制备的不锈钢卡套具有渗层厚度较厚、表面硬度、韧性、耐磨性能更为优异。

22.在该方案基础上,由于渗碳后的不锈钢表面光亮性较差,本技术对渗碳后的不锈钢卡套表面进行光亮化处理,先将其置于90~95℃去离子水中浸泡,高温水中浸泡后将其置于碱液中,以对不锈钢表面氧化膜进行疏松化,再将其浸入90℃去离子水、15℃左右冷水中进行冷热交替处理,使得疏松后的氧化膜开裂,便于后续酸洗后去除;通过该方案能够使不锈钢卡套恢复到表面光亮,而且能够保留渗碳硬化层的硬度和表面耐磨性,不影响锈钢卡套的综合性能。

23.同时,为进一步提高不锈钢表面耐腐蚀性能,本技术对其进行电镀纳米镀层,镀液中引入了镀镍石墨烯和氮化钛颗粒,镀镍石墨烯和氮化碳颗粒可以作为增强相,方案在电镀时引入了磁场和超声波,在磁场和超声波作用下,镀层的整体致密性电镀提升,能够进一步提高不锈钢表面耐腐蚀性能;基于镀镍石墨烯和磁场的相互配合,能够进一步提高镀层的致密性;该步骤也能改善不锈钢表面亮度和外观。

24.而且,由于后续纳米镀层的存在,前述步骤的表面光亮化处理也能够去除疏松的氧化膜,使得纳米镀层能够很好地与不锈钢基体结合。

25.在该方案基础上,本技术进一步改进工艺步骤,在渗碳前先进行渗氮、碳氮共渗,之所以会先进行渗氮处理,其目的是为了增强不锈钢表面磁性,以提高后续电镀磁场作用和镀镍石墨烯的分布,从而提高不锈钢卡套的耐腐蚀性能和耐磨性能;另一方面,渗氮层、氮碳共渗层、渗碳层的梯度分布,相比于单纯的渗碳层,其不锈钢卡套的表面硬度和耐磨性能也会得到提升。

26.本发明公开了一种不锈钢表面硬化工艺,各工艺设计合理,操作简单,制备得到的不锈钢具有较优异的表面硬度和耐蚀性能,且其耐磨性优异,卡套外观光亮,具有较高的实用性。

具体实施方式

27.下面将对本发明实例中的技术方案进行清楚、完整地描述,显然,所描述的实例仅仅是本发明一部分实例,而不是全部的实例。基于本发明中的实例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实例,都属于本发明保护的范围。

28.以下实例中,所述不锈钢卡套基体的配方为:以质量分数计,c0.06%、cr19.23%、ni 11.26%、mo 2.67%、mn 1.86%,余量为fe。

29.镀镍石墨烯的具体步骤为:取0.1g石墨烯,25℃下表面敏化50min(100ml、12g/ml氯化亚锡),再在25℃下活化50min(100ml、1g/mlpbcl2),活化后化学镀镍,镀镍液为硫酸镍40g/l、40g/l次亚磷酸钠、50g/l的柠檬酸混合,75℃下镀35min,得到镀镍石墨烯。

30.实例1:

31.一种不锈钢表面硬化工艺,包括以下步骤:

32.(1)取不锈钢卡套基体,去除表面油污,去离子水超声清洗20min,清洗后干燥,对卡套基体表面进行超声滚压;超声滚压工艺参数为:工作静压力为300n,输出振幅为8μm,主轴转速为100r/min,横向进给量为0.2mm/min。

33.(2)取超声滚压后的卡套基体,表面渗碳,形成渗碳层,渗碳层工艺参数为:电压为600v,气体为氢气和甲烷混合气体,所述氢气和甲烷的质量比为98:2;渗碳时以2℃/min的升温速率升温至500℃,压强为200pa;渗碳时间为50h。

34.(3)取渗碳后的卡套基体,将渗碳后的卡套基体置于90℃去离子水中浸泡10min,再将其转移至60℃碱液中超声清洗2h,碱液清洗后转移至90℃去离子水超声清洗10min,取出,15℃冷水冲洗2min,再浸入60℃酸液中超声清洗4min,30℃去离子水冲洗,真空干燥,得到成品卡套。

35.所述碱液包括100g/l的氢氧化钠、120g/l的碳酸钠和60g/l高锰酸钾;所述酸液包括200g/l草酸、10g/l硫脲、20ml/l十二烷基酚聚氧乙烯醚。

36.实例2:

37.一种不锈钢表面硬化工艺,包括以下步骤:

38.(1)取不锈钢卡套基体,去除表面油污,去离子水超声清洗25min,清洗后干燥,对卡套基体表面进行超声滚压;超声滚压工艺参数为:工作静压力为300n,输出振幅为8μm,主轴转速为100r/min,横向进给量为0.2mm/min。

39.(2)取超声滚压后的卡套基体,表面渗碳,形成渗碳层,渗碳层工艺参数为:电压为600v,气体为氢气和甲烷混合气体,所述氢气和甲烷的质量比为98:2;渗碳时以3℃/min的升温速率升温至520℃,压强为200pa;渗碳时间为50h。

40.(3)取渗碳后的卡套基体,将渗碳后的卡套基体置于95℃去离子水中浸泡8min,再将其转移至65℃碱液中超声清洗1.5h,碱液清洗后转移至95℃去离子水超声清洗8min,取出,18℃冷水冲洗2min,再浸入65℃酸液中超声清洗3min,35℃去离子水冲洗,真空干燥,得到成品卡套。

41.所述碱液包括100g/l的氢氧化钠、120g/l的碳酸钠和60g/l高锰酸钾;所述酸液包括200g/l草酸、10g/l硫脲、20ml/l十二烷基酚聚氧乙烯醚。

42.实例3:

43.一种不锈钢表面硬化工艺,包括以下步骤:

44.(1)取不锈钢卡套基体,去除表面油污,去离子水超声清洗30min,清洗后干燥,对卡套基体表面进行超声滚压;超声滚压工艺参数为:工作静压力为300n,输出振幅为8μm,主轴转速为100r/min,横向进给量为0.2mm/min。

45.(2)取超声滚压后的卡套基体,表面渗碳,形成渗碳层,渗碳层工艺参数为:电压为600v,气体为氢气和甲烷混合气体,所述氢气和甲烷的质量比为98:2;渗碳时以3℃/min的升温速率升温至520℃,压强为200pa;渗碳时间为50h。

46.(3)取渗碳后的卡套基体,将渗碳后的卡套基体置于95℃去离子水中浸泡5min,再将其转移至70℃碱液中超声清洗1h,碱液清洗后转移至95℃去离子水超声清洗5min,取出,20℃冷水冲洗1min,再浸入70℃酸液中超声清洗2min,40℃去离子水冲洗,真空干燥,得到成品卡套。

47.所述碱液包括100g/l的氢氧化钠、120g/l的碳酸钠和60g/l高锰酸钾;所述酸液包括200g/l草酸、10g/l硫脲、20ml/l十二烷基酚聚氧乙烯醚。

48.对比例1:对比例1以实例3为对照,对比例1中并未进行超声滚压工艺,其余步骤不变。

49.一种不锈钢表面硬化工艺,包括以下步骤:

50.(1)取不锈钢卡套基体,表面渗碳,形成渗碳层,渗碳层工艺参数为:电压为600v,气体为氢气和甲烷混合气体,所述氢气和甲烷的质量比为98:2;渗碳时以3℃/min的升温速率升温至520℃,压强为200pa;渗碳时间为50h。

51.(2)取渗碳后的卡套基体,将渗碳后的卡套基体置于95℃去离子水中浸泡5min,再将其转移至70℃碱液中超声清洗1h,碱液清洗后转移至95℃去离子水超声清洗5min,取出,20℃冷水冲洗1min,再浸入70℃酸液中超声清洗2min,40℃去离子水冲洗,真空干燥,得到成品卡套。

52.所述碱液包括100g/l的氢氧化钠、120g/l的碳酸钠和60g/l高锰酸钾;所述酸液包括200g/l草酸、10g/l硫脲、20ml/l十二烷基酚聚氧乙烯醚。

53.实例4:实例4在实例3的基础上进行改进,在渗碳前进行渗氮、共渗,其余步骤和工艺参数不变。

54.一种不锈钢表面硬化工艺,包括以下步骤:

55.(1)取不锈钢卡套基体,去除表面油污,去离子水超声清洗30min,清洗后干燥,对卡套基体表面进行超声滚压;超声滚压工艺参数为:工作静压力为300n,输出振幅为8μm,主轴转速为100r/min,横向进给量为0.2mm/min;

56.(2)取超声滚压后的卡套基体,先以氢气、氮气质量比为8:2的混合气体渗氮,420℃保温6h;再以氢气、氮气和甲烷混合气体进行共渗,420℃保温5h,形成共渗层,所述氢气、氮气和甲烷的质量比为4:1:0.2;渗氮、共渗时,电压均为600v、压强均为200pa。

57.表面渗碳,形成渗碳层。渗碳层工艺参数为:电压为600v,气体为氢气和甲烷混合气体,所述氢气和甲烷的质量比为98:2;渗碳时以3℃/min的升温速率升温至520℃,压强为200pa;渗碳时间为50h。

58.(3)取渗碳后的卡套基体,将渗碳后的卡套基体置于95℃去离子水中浸泡5min,再将其转移至70℃碱液中超声清洗1h,碱液清洗后转移至95℃去离子水超声清洗5min,取出,20℃冷水冲洗1min,再浸入70℃酸液中超声清洗2min,40℃去离子水冲洗,真空干燥,得到

成品卡套。

59.所述碱液包括100g/l的氢氧化钠、120g/l的碳酸钠和60g/l高锰酸钾;所述酸液包括200g/l草酸、10g/l硫脲、20ml/l十二烷基酚聚氧乙烯醚。

60.实例5:实例5在实例4的基础上进行改进,在渗碳前进行渗氮、共渗,且参数进行调整,其余步骤和工艺参数不变。

61.一种不锈钢表面硬化工艺,包括以下步骤:

62.(1)取不锈钢卡套基体,去除表面油污,去离子水超声清洗30min,清洗后干燥,对卡套基体表面进行超声滚压;超声滚压工艺参数为:工作静压力为300n,输出振幅为8μm,主轴转速为100r/min,横向进给量为0.2mm/min;

63.(2)取超声滚压后的卡套基体,先以氢气、氮气质量比为8:2的混合气体渗氮,430℃保温4h;再以氢气、氮气和甲烷混合气体进行共渗,430℃保温3h,形成共渗层,所述氢气、氮气和甲烷的质量比为4:1:0.2;渗氮、共渗时,电压均为600v、压强均为200pa。

64.表面渗碳,形成渗碳层。渗碳层工艺参数为:电压为600v,气体为氢气和甲烷混合气体,所述氢气和甲烷的质量比为98:2;渗碳时以3℃/min的升温速率升温至520℃,压强为200pa;渗碳时间为50h。

65.(3)取渗碳后的卡套基体,将渗碳后的卡套基体置于95℃去离子水中浸泡5min,再将其转移至70℃碱液中超声清洗1h,碱液清洗后转移至95℃去离子水超声清洗5min,取出,20℃冷水冲洗1min,再浸入70℃酸液中超声清洗2min,40℃去离子水冲洗,真空干燥,得到成品卡套。

66.所述碱液包括100g/l的氢氧化钠、120g/l的碳酸钠和60g/l高锰酸钾;所述酸液包括200g/l草酸、10g/l硫脲、20ml/l十二烷基酚聚氧乙烯醚。

67.实例6:实例6在实例4的基础上进行改进,实例6中光亮化处理后进行表面电镀。

68.一种不锈钢表面硬化工艺,包括以下步骤:

69.(1)取不锈钢卡套基体,去除表面油污,去离子水超声清洗30min,清洗后干燥,对卡套基体表面进行超声滚压;超声滚压工艺参数为:工作静压力为300n,输出振幅为8μm,主轴转速为100r/min,横向进给量为0.2mm/min;

70.(2)取超声滚压后的卡套基体,先以氢气、氮气质量比为8:2的混合气体渗氮,420℃保温6h;再以氢气、氮气和甲烷混合气体进行共渗,420℃保温5h,形成共渗层,所述氢气、氮气和甲烷的质量比为4:1:0.2;渗氮、共渗时,电压均为600v、压强均为200pa。

71.表面渗碳,形成渗碳层。渗碳层工艺参数为:电压为600v,气体为氢气和甲烷混合气体,所述氢气和甲烷的质量比为98:2;渗碳时以3℃/min的升温速率升温至520℃,压强为200pa;渗碳时间为50h。

72.(3)取渗碳后的卡套基体,将渗碳后的卡套基体置于95℃去离子水中浸泡5min,再将其转移至70℃碱液中超声清洗1h,碱液清洗后转移至95℃去离子水超声清洗5min,取出,20℃冷水冲洗1min,再浸入70℃酸液中超声清洗2min,40℃去离子水冲洗,真空干燥,得到成品卡套。

73.所述碱液包括100g/l的氢氧化钠、120g/l的碳酸钠和60g/l高锰酸钾;所述酸液包括200g/l草酸、10g/l硫脲、20ml/l十二烷基酚聚氧乙烯醚。

74.(4)光亮化处理后,进行表面敏化、活化,再将卡套置于镀液中,表面电镀纳米镀

层,电镀时脉冲占空比为40%,阴极电流密度为2.5a/dm2,镀液温度为50℃,ph为5,施镀时间为45min。镀液各组分包括:六水硫酸镍230g/l、六水氯化镍40g/l、硼酸20g/l、十二烷基磺酸钠0.1g/l、十六烷基磺酸钠0.1g/l、糖精钠0.15g/l、镀镍石墨烯2g/l、氮化钛颗粒5g/l。

75.电镀时处于磁场和超声环境中,其中超声波功率为200w,磁场方向与电场方向平行,磁场强度为0.8t。

76.对比例2:对比例2在实例6的基础上进行改进,对比例2中并未加入镀镍石墨烯。

77.一种不锈钢表面硬化工艺,包括以下步骤:

78.(1)取不锈钢卡套基体,去除表面油污,去离子水超声清洗30min,清洗后干燥,对卡套基体表面进行超声滚压;超声滚压工艺参数为:工作静压力为300n,输出振幅为8μm,主轴转速为100r/min,横向进给量为0.2mm/min;

79.(2)取超声滚压后的卡套基体,先以氢气、氮气质量比为8:2的混合气体渗氮,420℃保温6h;再以氢气、氮气和甲烷混合气体进行共渗,420℃保温5h,形成共渗层,所述氢气、氮气和甲烷的质量比为4:1:0.2;渗氮、共渗时,电压均为600v、压强均为200pa。

80.表面渗碳,形成渗碳层。渗碳层工艺参数为:电压为600v,气体为氢气和甲烷混合气体,所述氢气和甲烷的质量比为98:2;渗碳时以3℃/min的升温速率升温至520℃,压强为200pa;渗碳时间为50h。

81.(3)取渗碳后的卡套基体,将渗碳后的卡套基体置于95℃去离子水中浸泡5min,再将其转移至70℃碱液中超声清洗1h,碱液清洗后转移至95℃去离子水超声清洗5min,取出,20℃冷水冲洗1min,再浸入70℃酸液中超声清洗2min,40℃去离子水冲洗,真空干燥,得到成品卡套。

82.所述碱液包括100g/l的氢氧化钠、120g/l的碳酸钠和60g/l高锰酸钾;所述酸液包括200g/l草酸、10g/l硫脲、20ml/l十二烷基酚聚氧乙烯醚。

83.(4)光亮化处理后,进行表面敏化、活化,再将卡套置于镀液中,表面电镀纳米镀层,电镀时脉冲占空比为40%,阴极电流密度为2.5a/dm2,镀液温度为50℃,ph为5,施镀时间为45min。镀液各组分包括:六水硫酸镍230g/l、六水氯化镍40g/l、硼酸20g/l、十二烷基磺酸钠0.1g/l、十六烷基磺酸钠0.1g/l、糖精钠0.15g/l、氮化钛颗粒7g/l。

84.电镀时处于磁场和超声环境中,其中超声波功率为200w,磁场方向与电场方向平行,磁场强度为0.8t。

85.对比例3:对比例3在实例6的基础上进行改进,对比例3中并未进行渗氮、共渗工艺。

86.一种不锈钢表面硬化工艺,包括以下步骤:

87.(1)取不锈钢卡套基体,去除表面油污,去离子水超声清洗30min,清洗后干燥,对卡套基体表面进行超声滚压;超声滚压工艺参数为:工作静压力为300n,输出振幅为8μm,主轴转速为100r/min,横向进给量为0.2mm/min;

88.(2)取超声滚压后的卡套基体,表面渗碳,形成渗碳层。渗碳层工艺参数为:电压为600v,气体为氢气和甲烷混合气体,所述氢气和甲烷的质量比为98:2;渗碳时以3℃/min的升温速率升温至520℃,压强为200pa;渗碳时间为50h。

89.(3)取渗碳后的卡套基体,将渗碳后的卡套基体置于95℃去离子水中浸泡5min,再

将其转移至70℃碱液中超声清洗1h,碱液清洗后转移至95℃去离子水超声清洗5min,取出,20℃冷水冲洗1min,再浸入70℃酸液中超声清洗2min,40℃去离子水冲洗,真空干燥,得到成品卡套。

90.所述碱液包括100g/l的氢氧化钠、120g/l的碳酸钠和60g/l高锰酸钾;所述酸液包括200g/l草酸、10g/l硫脲、20ml/l十二烷基酚聚氧乙烯醚。

91.(4)光亮化处理后,进行表面敏化、活化,再将卡套置于镀液中,表面电镀纳米镀层,电镀时脉冲占空比为40%,阴极电流密度为2.5a/dm2,镀液温度为50℃,ph为5,施镀时间为45min。镀液各组分包括:六水硫酸镍230g/l、六水氯化镍40g/l、硼酸20g/l、十二烷基磺酸钠0.1g/l、十六烷基磺酸钠0.1g/l、糖精钠0.15g/l、镀镍石墨烯2g/l、氮化钛颗粒5g/l。

92.电镀时处于磁场和超声环境中,其中超声波功率为200w,磁场方向与电场方向平行,磁场强度为0.8t。

93.检测实验:

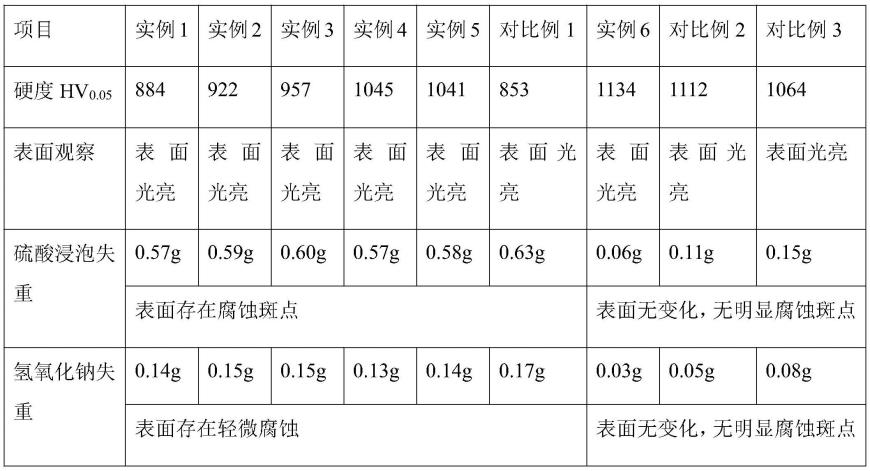

94.1、取实例1-6、对比例3制备的不锈钢卡套样品,测试检测样品的硬度,测量试样表面硬度时,每个试样检测五次,取平均值。

95.2、取不锈钢卡套样品,测量前对样品进行称量,再分别将其浸泡在5%h2so4、20%naoh中,浸泡时间为7天,取出后去离子水清洗后吹干,并称量;记录浸泡前后的质量。

[0096][0097]

结论:发明公开了一种不锈钢表面硬化工艺,各工艺设计合理,操作简单,制备得到的不锈钢具有较优异的表面硬度和耐蚀性能,且其耐磨性优异,卡套外观光亮,具有较高的实用性。

[0098]

最后应说明的是:以上所述仅为本发明的优选实例而已,并不用于限制本发明,尽管参照前述实例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。