1.本发明属于冶金与能源领域,尤其涉及一种含铁锌尘泥资源化利用的系统及方法。

背景技术:

2.我国现有钢铁生产长流程粉尘产生点多,2021年全国粗钢产量超过10亿吨,而每产1吨钢产生80~120kg的冶金尘泥,2021年产生冶金尘泥量超过1亿吨,其中含有大量的锌、铁等元素,数量庞大,若不加以循环回收利用,不仅污染环境,而且造成资源浪费。

3.目前,国内资源化利用钢铁厂含铁锌尘泥的主流且规模较大的方法是转底炉工艺,其中具有粘结性能的添加剂作为转底炉处理含铁锌尘泥压球生产环节必不可少的辅料,用于将烧结、高炉、转炉和冷轧等生产过程中产生的含铁含锌除尘灰和污泥等多源固废原料压制成球时必要的粘结物质,通常在原料的配料阶段加入,通过混匀后压球,生球烘干后入转底炉,添加剂的作用在混匀、压球、烘干等阶段均对生产有重要影响。目前国内利用转底炉处理钢铁厂固废资源的过程中需要加入4~6%添加剂,以保证生产效率和固废利用率。

4.然而,国内各转底炉生产基地所使用大多为普通单一无机或有机添加剂,该种普通添加剂虽能达到上述目的,但存在着对复杂原料适用性与稳定性差、添加比例较高、生产使用成本较高、返料率较高所导致的生产效率低等问题。另外,国内现有转底炉产线存在着落差大、工序较长、生产负荷较大等问题,对干湿球团的强度要求较高。

技术实现要素:

5.针对现有技术中存在的上述缺陷,本发明的目的是提供一种含铁锌尘泥资源化利用的系统及方法,以db-4型复合粘结剂将预处理后的含铁锌尘泥与工业新水在混料机内混合均匀,从而充分发挥db-4型复合粘结剂的优良性能,减少粘结剂的用量,提高含铁锌球团的干湿强度和热稳定性,进而降低生产过程中的返料量,降低金属化球团的粉化率,提高含铁锌尘泥资源化利用的生产效率,降低生产成本,符合国家号召的绿色、低碳发展路径,助力“碳达峰、碳中和”目标的实现。

6.为实现上述目的,本发明采用如下技术方案:

7.本发明的第一方面提供了一种含铁锌尘泥资源化利用的系统,包括:

8.混料机,用于将含铁锌尘泥与粘结剂、水混合均匀;

9.对辊压球机,通过给料皮带与混料机出料口连接,该对辊压球机用于将混料机内的预混料压制成球;

10.养护干燥设备,通过皮带与所述对辊压球机出球口连接,该养护干燥设备用于对所述对辊压球机压制出来的球团进行中转养护和干燥;

11.转底炉,通过皮带与所述养护干燥装置连接,所述转底炉用于将经所述养护干燥装置处理后的球团进行还原焙烧。

12.优选地,所述养护干燥设备包括中转养护仓和烘干机;

13.所述中转养护仓包括养护仓本体以及设于所述养护仓本体两侧的振动电机;所述养护仓本体由左右对称的两个漏斗形仓体构成;

14.所述漏斗形仓体的顶部设置为进料口,底部设置出料口,所述进料口设置有与所述给料皮带连接,所述出料口的下方设置与所述烘干机的进料口连接的转运皮带;所述漏斗形仓体的仓底设有传送机构,所述传送机构用于将所述漏斗形仓体仓底的球团传送至所述出料口。

15.优选地,所述养护干燥设备为风干及转动装置;

16.所述风干及转动装置包括箱体、设于所述箱体底部的传送机构、设于所述箱体上的风干机构和除尘机构;

17.所述箱体上设有与所述对辊压球机出球口连接的湿球入口和与所述转底炉进料口连接的干球出口;

18.所述传送机构上设有将所述球团所述湿球入口传送至所述干球出口的传送带;

19.所述风干机构靠近所述湿球入口设置,该风干机构包括多个鼓风机以及与多个鼓风机连接的多个风干风扇;

20.所述除尘机构靠近所述干球出口设置,该除尘机构包括多个除尘风机以及与多个除尘风机连接的多个除尘风扇。

21.本发明的第二方面提供了一种含铁锌尘泥资源化利用的方法,采用如本发明第一方面所述的含铁锌尘泥资源化利用的系统,所述含铁锌尘泥资源化利用的方法具体包括以下步骤:

22.s1,所述含铁锌尘泥进行预处理后,与db-4型复合粘结剂混合均匀,然后再与工业新水搅拌均匀得到预混料;然后将所述预混料加入到对辊压球机中,压制成球得到含铁锌球团;

23.s2,所述含铁锌球团通过养护、干燥后,进入到转底炉中进行还原焙烧,得到金属化球团。

24.优选地,所述步骤s1中:

25.所述含铁锌尘泥高炉出铁场灰、高炉二次灰、电炉除尘灰、lt灰、og泥、瓦斯泥和冷轧泥中的一种或多种;和/或

26.所述含铁锌尘泥的预处理为消解处理和烘干处理;和/或

27.所述db-4型复合粘结剂包括按质量百分数计的如下成分:钠基膨润土10~50%、预糊化淀粉10~50%以及db-x型基料5~30%;和/或

28.所述db-4型复合粘结剂与所述含铁锌尘泥的质量比0.01~0.03:1;和/或

29.所述工业新水为所述db-4型复合粘结剂与所述含铁锌尘泥的总质量的9.0~10.5wt%。

30.优选地,所述步骤s1中:

31.所述预糊化淀粉为预糊化玉米淀粉或预糊化木薯淀粉;和/或

32.所述db-x型基料包括腐殖酸钠、固体硅酸钠、羧甲基纤维素以及聚丙烯酸钠;和/或

33.所述钠基膨润土的粒度小于75微米;和/或

34.所述预糊化淀粉的粒度小于180微米;和/或

35.所述db-x型基料的粒度小于180微米。

36.优选地,所述步骤s2中,所述含铁锌球团的养护、干燥处理的过程如下:将所述含铁锌球团送至中转养护仓内存放养护30~40min,然后转移至烘干机内进行烘干处理后将所述含铁锌球团的含水量降低至3wt%以下。

37.优选地,所述步骤s2中,所述含铁锌球团的养护、干燥处理的过程如下:将所述含铁锌球团送至风干及转动装置中,在所述风干及转动装置的传送机构的作用下由风干及转动装置的湿球入口传送至所述风干及转动装置的干球出口,在传送过程中,风干及转动装置的风干机构将所述含铁锌球团的含水量风干至3wt%以下。

38.优选地,所述步骤s2中,所述传送时间为20~30min。

39.本发明所提供的一种含铁锌尘泥资源化利用的系统及方法,还具有以下几点有益效果:

40.1、本发明的含铁锌尘泥资源化利用的系统及方法,以db-4型复合粘结剂将预处理后的含铁锌尘泥与工业新水在混料机内混合均匀,从而充分发挥db-4型复合粘结剂的优良性能,减少粘结剂的用量,提高含铁锌球团的干湿强度和热稳定性,进而降低生产过程中的返料量,降低金属化球团的粉化率,提高含铁锌尘泥资源化利用的生产效率,降低生产成本,符合国家号召的绿色、低碳发展路径,助力“碳达峰、碳中和”目标的实现;

41.2、本发明的含铁锌尘泥资源化利用的系统及方法,以多源复杂的含铁锌尘泥为原料,以db-4型复合粘结剂作为粘结剂,进行混合、压制成球团,并采用配套的中转养护仓堆存、养护、中转,大幅提高含铁锌球团的性能与强度,较普通添加剂生球团强度可提高3倍左右,干球团抗压提高2倍左右,生产返料与无养护过程相比降低5%,降低粘结剂使用比例,从而降低生产返料量,降低生产使用成本;另外,该过程也可自然蒸发部分水分,减少后续烘干过程能耗;

42.3、本发明的db-4型复合粘结剂在应用时,添加比例较单一无机或有机添加剂的添加量降低50%以上,且生产返料率较原来降低10%左右;由于较低的添加比例与较高的原料适用性,db-4型复合粘结剂较普通单一有机添加剂生产使用成本降低20~30%,同时生产效率提高10%左右;

43.4、本发明含铁锌尘泥资源化利用的系统及方法,db-4型复合粘结剂与含铁锌尘泥中的水分接触后,起效较快,能使外加的2~3wt%的工业新水固化为球团内部的结晶水,且能促进球团水分蒸发,在后续含水量10wt%左右的含铁锌球团经风干及转动装置传送时,可将含铁锌球团的水分含量降低至3wt%以下,可省去通有较高温度热空气的大型装置如链篦机等的烘干过程,直接进入转底炉内焙烧还原,更加节省能源,降低碳排放,符合国家号召的绿色、低碳发展路径,助力“碳达峰、碳中和”目标的实现;

44.5、本发明含铁锌尘泥资源化利用的系统及方法,所采用的db-4型复合粘结剂粒径小且均匀,起效较快,可保证db-4型复合粘结剂在含铁锌尘泥内较高的分散度和较快的起效性;

45.6、本发明含铁锌尘泥资源化利用的系统及方法,所采用的db-4型复合粘结剂具有较强的水分敏感性,因此先将含锌尘泥干料与db-4型复合粘结剂混匀后,再与含有水分的生产返料混合,避免db-4型复合粘结剂的结团、失效,影响生产使用效果;db-4型复合粘结

剂能在上述添加条件下,可提高含铁锌球团的干湿强度、热稳定性,有效降低生产过程中的返料量,降低金属化球团粉化率,从而提高生产效率、降低生产成本,更符合转底炉产线工艺对粘结辅料的需求。

附图说明

46.通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

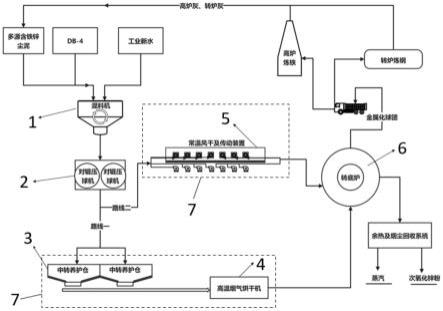

47.图1为本发明的含铁锌尘泥资源化利用的方法的流程示意图;

48.图2为本发明含铁锌尘泥资源化利用的方法的两条路线的流程示意图;

49.图3为本发明的含铁锌尘泥资源化利用的系统的结构示意图;

50.图4为本发明的中转养护仓的结构示意图;

51.图5是本发明的风干及转动装置的结构示意图。

具体实施方式

52.为了能更好地理解本发明的上述技术方案,下面结合实施例进一步说明本发明的技术方案。

53.结合图3所示,本发明所提供的含铁锌尘泥资源化利用的系统包括混料机1、对辊压球机2、养护干燥设备和转底炉6;其中混料机1用于将含铁锌尘泥与粘结剂、水混合均匀;对辊压球机2通过给料皮带与混料机1出料口连接,该对辊压球机2用于将混料机1内的预混料压制成球;养护干燥设备通过皮带与对辊压球机2出球口连接,该养护干燥设备用于将对辊压球机2压制出来的球团进行中转养护和干燥;转底炉6通过皮带与养护干燥装置连接,转底炉6用于将经养护干燥装置处理后的球团进行还原焙烧。

54.本发明在原有的转底炉6生产线改进,采用养护干燥设备对制备好的含铁锌球团进行中转养护以及干燥,比如采用特殊结构的中转养护仓3对含铁锌球团进行堆存、中转养护,然后利用烘干机4对含铁锌球团进行烘干处理,从而降低含铁锌球团的含水量。结合图4所示,养护干燥设备包括中转养护仓3和烘干机4;其中,中转养护仓3包括养护仓本体31以及设于养护仓本体31两侧的振动电机32;养护仓本体31由左右对称的两个漏斗形仓体33构成;漏斗形仓体33的顶部设置为进料口36,底部设置出料口35,进料口36设置有与给料皮带38连接,出料口35的下方设置与烘干机4的进料口连接的转运皮带37;漏斗形仓体33的仓底设有传送机构24,传送机构34用于将漏斗形仓体33仓底的球团传送至出料口。该中转养护仓3有利用db-4型复合粘结剂与含铁锌尘泥中的水分接触后,促使外加的工业新水固化为含铁锌球团内的结晶水,促进含铁锌球团水分的蒸发。

55.另一方面本发明中的养护干燥设备可采用图5所示的风干及转动装置5,可在常温下对含铁锌球团进行传送、风干;该风干及转动装置5上带有风干机构和传送机构,可将含铁锌球团在传送过程中风干成为干球;其中风干及转动装置5包括箱体51、设于箱体51底部的传送机构、设于箱体上的风干机构和除尘机构;箱体51上设有与对辊压球机2出球口连接的湿球入口57和与转底炉6进料口连接的干球出口58;传送机构上设有将球团湿球入口传送至干球出口的传送带52;风干机构靠近湿球入口57设置,该风干机构包括多个鼓风机53以及与多个鼓风机连接的多个风干风扇54,该风干机构用于将进入箱体51内的湿球风干;

除尘机构靠近干球出口58设置,该除尘机构包括多个除尘风机55以及与多个除尘风机连接的多个除尘风扇56,该除尘机构用于收集传送带52上掉落的粉尘。

56.采用上述的含铁锌尘泥资源化利用的系统对含铁锌尘泥进行处理,由于含铁锌尘泥包括高炉出铁场灰、高炉二次灰、电炉除尘灰、lt灰、og泥、瓦斯泥和冷轧泥等多源固废,具有物料结构复杂、待消解物料多、物料粘性差等特点,因此开发出db-4型复合粘结剂与消解、烘干等预处理后的含铁锌尘泥充分混合均匀后,之后与较小比例的的工业新水共同加入混料机1中搅拌混合,充分发挥db-4型复合添加剂的优良性能,而后经对辊压球机2压制成球团;之后含铁锌球团经特殊结构的中转养护仓3堆存、中转养护后,采用烘干机4烘干送入转底炉6中还原焙烧;或者采用区别于现有的转底炉6产线的风干及转动装置,在中转过程中将含铁锌球团风干,中转过程中通过风干机构将生球团水分干燥至低于3%,直接入炉焙烧,省去上述经通有较高温度热空气的大型装置如链篦机等的烘干过程,更加节省能源,降低碳排放,之后再送入转底炉6中还原焙烧得到金属化球团,最终金属化球团可返回高炉炼铁或转炉炼钢,实现对钢铁厂固废资源的回收再利用以及固废不出厂的目标。上述过程中所用的新型db-4型复合粘结剂与含铁锌尘泥中水分接触后,起效较快,能使外加的物理水固化为部分结晶水,且能促进生球团水分蒸发。

57.结合图1、图2所示,含铁锌尘泥资源化利用的方法,具体包括以下步骤:

58.s1,所述含铁锌尘泥进行预处理后,与db-4型复合粘结剂混合均匀,然后再与工业新水搅拌均匀得到预混料;然后将所述预混料加入到对辊压球机中,压制成球得到含铁锌球团;

59.具体过程为:将含铁锌尘泥进行消解、烘干等预处理后,再与db-4型复合粘结剂充分混合均匀,然后将混合后的物料与较小比例的工业新水(其中工业新水占含铁锌尘泥与db-4型复合粘结剂总质量的9.0~10.5wt%)共同加入到混料机内搅拌混合均匀后得到预混料;随后预混料经皮带进入到对辊压球机内压制成含铁锌球团;上述制备的含铁锌球团的含水量为9.0~10.5wt%左右;其中含铁锌尘泥高炉出铁场灰、高炉二次灰、电炉除尘灰、lt灰、og泥、瓦斯泥和冷轧泥中的一种或多种;db-4型复合粘结剂包括按质量百分数计的如下成分:钠基膨润土10~50%、预糊化淀粉10~50%以及db-x型基料5~30%;其中预糊化淀粉可采用预糊化玉米淀粉或预糊化木薯淀粉;db-x型基料主要由腐殖酸钠、固体硅酸钠、羧甲基纤维素、聚丙烯酸钠组成;为了保证db-4型复合粘结剂具有较高的分散度和较快的起效性,钠基膨润土的粒度小于75微米;预糊化玉米淀粉或预糊化木薯淀粉的粒度小于180微米;db-x型基料的粒度小于180微米。db-4型复合粘结剂与含铁锌尘泥的质量比0.01~0.03:1,即当待混合的含铁锌尘泥的质量为x(g)时,加入的db-4型复合粘结剂的质量为0.01~0.03*x(g)。由于db-4型复合粘结剂具有较强的水分敏感性,应先将含锌尘泥与db-4型复合粘结剂混匀后,再与工业新水以及含有水分的生产返料混合,否则会造成db-4的结团、失效,影响生产使用效果。

60.上述所用的db-4型复合粘结剂中,钠基膨润土与预糊化淀粉可在一定程度提高含铁锌球团湿强度,较大幅度提高球团干强度、热稳定性;db-x型基料能较大幅度提高球团干强度。因此,本发明所用的db-4型复合粘结剂能较大程度提高转底炉产线压制的含铁锌球团的干湿强度、热稳定性,更符合转底炉产线对粘结辅料的需求。

61.由于含铁锌尘泥包括高炉出铁场灰、高炉二次灰、电炉除尘灰、lt灰、og泥、瓦斯泥

和冷轧泥等多源固废,具有物料结构复杂、待消解物料多、物料粘性差等特点。而db-4型复合粘结剂较单一无机或有机添加剂相比具有适用性与稳定性较强,能较好应对含铁锌尘泥种类多,工况较为复杂的情况;在采用原有单一有机添加剂生产时,添加剂添加比例在4~6wt%,生产返料较高达50%左右。而利用db-4型复合粘结剂的配入比例低于2.5wt%,添加比例较前者降低50%以上,且生产返料率较原来降低至10%左右。

62.db-4型复合粘结剂不仅降低了由于粘结剂的添加带入有害杂质的风险,而且节省了生产运输能耗。另外,db-4型复合粘结剂比例的降低有利于降低转底炉生产工艺碳排放总量,符合国家绿色、低碳新发展理念,有利于国家“双碳目标”的实现。由于较低的添加比例与较高的原料适用性,db-4型复合粘结剂较普通单一有机添加剂生产使用成本降低较为明显。另外,由于较低的返料率与较高生产稳定性,db-4型复合粘结剂较普通单一无机或有机添加剂生产使用时,生产效率大大提高,从而产量也会大大增加。

63.s2,所述含铁锌球团通过养护、干燥后,进入到转底炉中进行还原焙烧,得到金属化球团。

64.结合图2所示,具体过程为:含铁锌球团可采用两种养护、干燥方式,一种是采用改进的中转养护仓(参见图4所示)和烘干机进行,即将所述含铁锌球团送至中转养护仓内存放养护30~40min,然后转移至烘干机内进行烘干处理后将所述含铁锌球团的含水量降低至3wt%以下;其中经养护、烘干后的含铁锌球团的抗压强度为450~650n。此种方式可发挥db-4型复合粘结剂的粘结性能,提高球团强度及整体性能,从而进一步降低粘结剂的使用比例,降低生产返料量,降低生产使用成本。另外,也可自然蒸发部分水分,减少后续烘干过程能耗;另外,本发明新增的中转养护仓具有开口较大、体积较大,仓侧面带有振动装置,仓底带有传动机构等特点,便于快速养护与中转球团。

65.另一种是采用还有风干机构和传送机构的风干及转动装置(参见图5所示),即将所述含铁锌球团送至风干及转动装置中,在所述风干及转动装置的传送机构的作用下由风干及转动装置的湿球入口传送至所述风干及转动装置的干球出口,在传送过程中,风干及转动装置的风干机构将所述含铁锌球团的含水量风干至3wt%以下,可直接进入转底炉还原焙烧,省去后续经通有较高温度热空气的大型装置如链篦机等的烘干过程,更加节省能源,降低碳排放。

66.将含铁锌球团含水量降低至3wt%以下后,通过皮带送入转底炉中进行还原焙烧,得到金属化球团,其中金属化球团可进入转炉炼钢或高炉炼铁,在炼钢或炼铁过程中产生的高炉灰或转炉灰则作为多元含铁锌尘泥的原料进行处理;还原过程中产生的含锌烟气则经余热及烟尘回收系统处理,回收的余热可用于加热水或低温空气得到蒸汽,处理后的粉尘则可用于生产次氧化锌粉。

67.下面结合具体的例子对本发明的一种含铁锌尘泥资源化利用的系统及方法进一步介绍;

68.实施例1

69.本实施例中采用本发明的含铁锌尘泥资源化利用的系统进行对含铁锌尘泥进行处理,其中养护干燥设备采用图4所示的中转养护仓和烘干机。

70.如表1所示,以a钢铁厂14.7wt%的高炉炼铁布袋灰(高炉灰)、30.5wt%转炉炼钢的og-lt混合灰、32.3wt%电炉炼钢的og-电炉混合灰、5.5wt%的内部除尘灰、1.8wt%的冷

轧泥、3.7wt%的焦化厂除尘灰原料(cdq粉),以2.3wt%的db-4型复合粘结剂为粘结剂。db-4型复合粘结剂中钠基膨润土30wt%、预糊化淀粉40wt%以及db-x型基料30wt%;其中预糊化淀粉可采用预糊化玉米淀粉或预糊化木薯淀粉;db-x型基料主要由腐殖酸钠、固体硅酸钠、羧甲基纤维素、聚丙烯酸钠组成。将原料消解、烘干等预处理后与db-4型复合粘结剂充分混合,并添加10wt%水分将db-4型复合粘结剂的粘结性能充分发挥,而后经对辊压球机压制成球团,并经中转养护仓养护30min。之后经烘干机烘干后,进入转底炉内还原焙烧得到金属化球团;采用a厂的添加剂作为对比例进行对比。

71.表1含铁锌尘泥与db-4型复合粘结剂的质量比

[0072][0073]

表2a厂的添加剂与db-4型复合粘结剂的使用效果对比

[0074][0075]

由表1和表2可知:

[0076]

(1)db-4型复合粘结剂具有添加比例较低,较a厂添加剂的添加比例降低49%;db-4型复合粘结剂在生产中使用返料较低,较a厂添加剂,db-4型复合粘结剂的生产返料降低9.5%左右;

[0077]

(2)db-4型复合粘结剂可显著提高干湿球团强度;较a厂添加剂生球强度提高了42.9%,干球强度提高了52%;另外,其可提高球团热稳定性,降低成品粉化率,较a厂添加剂,db-4型复合粘结剂的成品粉化率降低3%;

[0078]

(3)成本优势:在上述条件下,db-4型复合添加剂与a厂添加剂相比生产吨金属化球团(dri球)成本降低30%左右。

[0079]

(4)将添加有db-4型复合粘结剂的生球团存放养护30min,更有利于发挥新型添加剂的粘结性能。从上述数据中可以看出,添加有db-4型复合粘结剂的生球团存放养护30min后较b厂添加剂,生球强度提高2.9倍、干球强度提高2.2倍、返料率降低20%、成本粉化率降低6%。因此,对于添加db-4新型复合添加剂的球团,可通过养护工艺进一步降低添加剂使用比例,降低生产返料量,降低生产使用成本,提高生产效率。

[0080]

实施例2

[0081]

本实施例中采用本发明的含铁锌尘泥资源化利用的系统进行对含铁锌尘泥进行处理,其中养护干燥设备采用图4所示的中转养护仓和烘干机。

[0082]

如表3所示,以b钢铁厂26wt%的高炉炼铁布袋灰(高炉二次灰)、51.9wt%的转炉炼钢og泥、20wt%的内部除尘灰(环境灰),以1.9%的db-4型复合粘结剂为添加剂。db-4型

复合粘结剂中钠基膨润土40wt%、预糊化淀粉40wt%以及db-x型基料20wt%;其中预糊化淀粉可采用预糊化玉米淀粉或预糊化木薯淀粉;db-x型基料主要由腐殖酸钠、固体硅酸钠、羧甲基纤维素、聚丙烯酸钠组成。将原料消解、烘干等预处理后与db-4型复合粘结剂充分混合,并添加9%将添加剂粘结性能充分发挥,而后经对辊压球机压制成含铁锌球团。之后经烘干机烘干后,进入转底炉内还原焙烧得到金属化球团。

[0083]

表3含铁锌尘泥与db-4型复合粘结剂的质量比

[0084][0085]

表4b厂的添加剂与db-4型复合粘结剂的使用效果对比

[0086][0087]

由表3和表4可知:

[0088]

(1)db-4型复合粘结剂具有添加比例较低,较b厂添加剂添加比例降低32%;生产使用中返料较低,较b厂添加剂生产返料降低10%左右;

[0089]

(2)db-4型复合粘结剂可显著提高干湿球团强度,较b厂添加剂生球强度提高33%,干球强度提高20%;其可提高球团热稳定性,降低成品粉化率,较b厂添加剂,成品粉化率降低3.25%;

[0090]

(3)成本优势:在上述条件下,db-4型复合粘结剂成本与b厂现用添加剂相比生产吨dri球成本降低30%左右。

[0091]

(4)将上述添加有db-4型复合粘结剂的生球团经中转仓存放养护30min,更有利于发挥新型添加剂的粘结性能。从上述数据中可以看出,添加有db-4型复合粘结剂的生球团存放养护30min后,较b厂添加剂,生球强度提高2.9倍、干球强度提高2.2倍、返料率降低20%、成本粉化率降低6%。因此,对于添加db-4型复合粘结剂的球团,可通过养护工艺进一步降低添加剂使用比例,降低生产返料量,降低生产使用成本,提高生产效率。

[0092]

实施例3

[0093]

本实施例中采用本发明的含铁锌尘泥资源化利用的系统进行对含铁锌尘泥进行处理,其中养护干燥设备采用如图5所示的风干及转动装置。

[0094]

如表5所示,以c钢铁厂14wt%的高炉炼铁布袋灰(高炉灰)、66.2wt%的转炉炼钢og-lt混合灰、16wt%的内部除尘灰(环境灰)、2wt%的焦化厂除尘灰原料(cdq),以1.8wt%的db-4型复合粘结剂为添加剂。db-4型复合粘结剂中钠基膨润土40wt%、预糊化淀粉50wt%以及db-x型基料10wt%;其中预糊化淀粉可采用预糊化玉米淀粉或预糊化木薯淀粉;db-x型基料主要由腐殖酸钠、固体硅酸钠、羧甲基纤维素、聚丙烯酸钠组成。将原料消解、烘干等预处理后与db-4型复合粘结剂充分混合,并添加10wt%的工业新水将db-4型复合粘结剂的粘结性能充分发挥,而后经对辊压球机压制成球团,经过如图5所示的风干及转

动装置自然风干,而后入炉焙烧,并与c厂添加剂进行对比。

[0095]

表5含铁锌尘泥与db-4型复合粘结剂的质量比

[0096][0097]

表6c厂的添加剂与db-4型复合粘结剂的使用效果对比

[0098][0099]

结合表5、表6所示,db-4型复合粘结剂投用过程中,

[0100]

(1)db-4型复合粘结剂具有添加比例较低,较c厂添加剂比例降低36%;生产使用中返料较低,较c厂添加剂生产返料降低5%左右;

[0101]

(2)db-4型复合粘结剂可显著提高干湿球团强度,较c厂添加剂生球强度提高33%,干球强度提高2.7倍,成品粉化率降低24%。

[0102]

(3)成本优势:db-4型复合粘结剂生产每吨dri球成本较c厂现用添加剂可降低30.89%,生产成本降低幅度较大;

[0103]

(4)由于db-4型复合粘结剂的特殊性能,使得添加有db-4型复合粘结剂的含铁锌尘泥球团经带有风干及转动装置转运后,干球水分降低到2.6%,同工序下较c厂添加剂水分降低62%。与现有带有烘干产线的转底炉工艺干球水分接近,满足转底炉入炉干球水分要求。

[0104]

(5)该工艺省去经通有较高温度热空气的大型装置如链篦机等的烘干过程,更加节省能源,降低碳排放。该db-4型复合粘结剂及配套工艺,符合国家号召的绿色、低碳发展路径,助力“碳达峰、碳中和”目标的实现。

[0105]

本技术领域中的普通技术人员应当认识到,以上的实施例仅是用来说明本发明,而并非用作为对本发明的限定,只要在本发明的实质精神范围内,对以上所述实施例的变化、变型都将落在本发明的权利要求书范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。