1.本发明涉及金属拉丝技术领域,具体涉及一种超声波拉丝系统及拉丝工艺。

背景技术:

2.本发明对于背景技术的描述属于与本发明相关的相关技术,仅仅是用于说明和便于理解本发明的

技术实现要素:

,不应理解为申请人明确认为或推定申请人认为是本发明在首次提出申请的申请日的现有技术。

3.表面拉丝处理是通过研磨产品在工件表面形成线纹,起到装饰效果的一种表面处理手段。由于表面拉丝处理能够体现金属材料的质感,所以得到了越来越多用户的喜爱和越来越广泛的应用。现有技术中,通常采用热拉或者冷拉工艺进行拉丝处理。热拉就是加热之后拉丝亦或边加热边拉丝,目的就是为了让线材在高温的情况下柔韧性以及拉伸性得到增强,但是仅适用于较粗的丝材,无法对用于口腔根管治疗时需要使用的根管锉进行热拉处理。冷拉就是现在市场上更为普遍的一种,无须加热,用拉丝粉或者拉丝油作为润滑和保护的介质,对线材进行强制性拉伸和冷成型。现有经过冷拉处理后的镍钛丝强度拉伸强度可达2300mpa,其极限强度为1400mpa。但是经过冷拉后的丝材容易出现内应力堆聚过大的问题,从而导致丝材成品的实用寿命有限,并且容易提前断裂。现有的冷拉还需要对丝材进行酸洗,存在环境污染大、丝材易硬化、以及表面性能存在瑕疵的缺点。所以,现有技术中的热拉及冷拉工艺均存在明显的局限性。

发明内容

4.本发明的目的在于提供一种超声波拉丝系统及拉丝工艺,以解决现有技术中的热拉及冷拉工艺均存在明显的局限性的问题。

5.本发明解决上述技术问题的技术方案如下:

6.一种超声波拉丝系统,包括:拉丝机以及与拉丝机内腔连通的超声波发生装置;拉丝机包括:进丝端和出丝端,拉丝机内贯穿设有模具架,模具架的顶面开设有润滑池,并且润滑池内设有多个拉丝模具,拉丝模具开设有第一通孔,多个第一通孔内贯穿设置有丝材。

7.进一步地,上述润滑池内设有多个第一挡板,第一挡板与拉丝模具靠近出丝端的端面接触,第一挡板上开设有与第一通孔连通的第二通孔,并且位于最靠近出丝端位置的拉丝模具的端面与润滑池的内壁接触。

8.进一步地,上述拉丝机的出丝端设置有第二挡板,第二挡板的端面与模具架的端面接触,并且第二挡板上开设有第三通孔,丝材贯穿第三通孔

9.进一步地,上述拉丝机的顶部开设有进油口,拉丝机的底部设置有接油槽。

10.进一步地,上述还包括清洗池,清洗池用于对移出出丝孔的丝材进行清洗。

11.进一步地,上述丝材为镍钛丝。

12.一种超声波拉丝工艺,采用上述的超声波拉丝系统,其特征在于,包括以下步骤:

13.s1:丝材通过进丝孔进入拉丝机内;

14.s2:丝材穿过拉丝模具并经出丝孔伸出;

15.s3:拉丝油通过进油孔进入润滑池,使得丝材浸泡在拉丝油中;

16.s4:超声波发生装置启动,形成超声振荡,并产生空化效应;

17.s5:完成拉丝处理的丝材经过出丝孔移出。

18.进一步地,上述步骤s5之后,对丝材进行清洗。

19.本发明具有以下有益效果:

20.(1)本发明通过超声波发生装置产生超声波,在润滑池内与拉丝油接触产生空化效应,形成超声振荡,使得丝材的晶格细化,增加丝材的塑性和韧性,提高丝材的强度和硬度,减少断裂。

21.(2)本发明通过超声拉丝工艺,可以减少丝材内应力堆聚,从而优化丝材的拉升强度以及断裂延伸率。

22.(3)本发明通过拉丝油起到冷却润滑作用,代替传统的拉丝粉,并且后续无需酸洗,不但减少了环境污染,还能降低丝材硬化,优化丝材的表面性能。

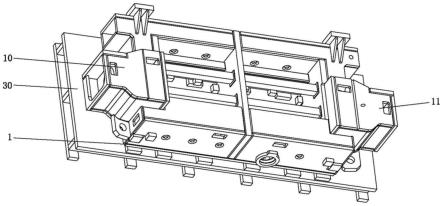

附图说明

23.图1为本发明超声波拉丝系统的俯视剖面结构示意图;

24.图2为本发明第一通孔和第二通孔的位置示意图;

25.图3为本发明超声波拉丝系统的侧视结构示意图。

26.图中:10-拉丝机;11-进丝端;12-出丝端;13-模具架;14-润滑池;15-拉丝模具;16-第一通孔;17-第一挡板;18-第二通孔;19-进油口;20-超声波发生装置;21-接油槽;22-第二挡板;23-第三通孔;30-丝材。

具体实施方式

27.以下结合附图对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

28.参照图1和图3,一种超声波拉丝系统,包括:拉丝机10以及与拉丝机10内腔连通的超声波发生装置20。超声波发生装置20的数量为四个,分别设置在拉丝机10的两侧,并且排列方向与拉丝过程中丝材30的移动方向一致,用于产生超声波,与拉丝机10内部的拉丝油配合完成对丝材30的超声波拉丝处理。

29.拉丝机10包括:进丝端11以及出丝端12,需要拉丝处理的丝材30在外部装置的牵引下从对应的进丝端11进入,并从出丝端12穿出。拉丝机10内贯穿设置有模具架13,模具架13的顶面开设有润滑池14,润滑池14内盛装有拉丝油,拉丝油对丝材30起到润滑冷却的作用,替代传统拉丝工艺中的拉丝粉。

30.参照图1和图2,模具架13上间隔设置有两个第一挡板16,第一挡板16远离出丝端12的端面上连接有拉丝模具14,拉丝模具14上开设有第一通孔15,第一挡板16上开设有与第一通孔15连通的第二通孔18,丝材分别穿过第一通孔15、第二通孔18并浸泡在润滑池14内。拉丝模具14的数量为三个,位于最靠近出丝端12位置的拉丝模具14的端面与润滑池14的内壁接触,在拉丝过程中,拉丝模具14会受到丝材30由进丝端11向出丝端12移动时产生的牵引力。

31.参照图1和图3,拉丝机10的出丝端12设有第二挡板22,第二挡板22的端面与模具架13的端面接触,对模具架13的轴向位置起到限位作用。并且第二挡板22上开设有第三通孔23,丝材30穿过第三通孔23。

32.拉丝机10的顶端开设有进油孔19,拉丝油通过该孔进入拉丝机10内腔并聚集在润滑池14内部,从而对丝材30起到冷却润滑作用。并且在拉丝机10的底部有设有接油槽21,接油槽21的截面面积大于拉丝机10以及多个超声波发生装置20的截面面积。当丝材30从出丝端12移出时,会导致拉丝油带出拉丝机10,接油槽21则起到一定的接油作用。

33.本发明还包括清洗池,清洗池用于对移出出丝孔12的丝材30进行清洗。

34.本发明中的丝材30具体为镍钛丝。

35.一种超声波拉丝工艺,采用上述的超声波拉丝系统,包括以下步骤:

36.s1:丝材30通过进丝孔11进入拉丝机10内;

37.s2:丝材30穿过拉丝模具14并经出丝孔12伸出;

38.s3:拉丝油通过进油孔19进入润滑池14,使得丝材30浸泡在拉丝油中;

39.s4:超声波发生装置20启动,形成超声振荡,并产生空化效应,使得丝材30的晶格细化,增加丝材30的塑性和韧性,提高丝材30的强度和硬度,减少断裂;本发明还可以减少丝材30内应力堆聚,从而优化丝材30的拉升强度以及断裂延伸率。经过超声波拉丝处理后的镍钛丝丝材30的拉伸强度可达3000mpa,其极限强度可达1700mpa。

40.s5:完成拉丝处理的丝材30经过出丝孔12移出。

41.进一步地,上述步骤s5之后,对丝材30进行清洗。

42.本发明通过拉丝油起到冷却润滑作用,代替传统的拉丝粉,并且后续无需酸洗,不但减少了环境污染,还能降低丝材30硬化,优化丝材30的表面性能。

43.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。