一种基于激光清洗的tig填丝修复镁合金铸件的装置及方法

技术领域

1.本发明涉及一种基于激光清洗的tig填丝修复镁合金铸件的装置及方法,属于tig填丝修复技术领域。

背景技术:

2.本部分的描述仅提供与本说明书公开相关的背景信息,而不构成现有技术。

3.镁合金具有密度小、比强度高、电磁屏蔽性好等特点,在航空、航天、汽车等领域得到越来越广泛的应用。但是镁合金室温下塑性较差,难以加工成形,主要以铸件的形式获得应用.铸造过程中难以避免产生缺陷,是目前镁合金铸件工程应用中必须要解决的问题,所以对镁合金铸件进行缺陷修复具有必要性。现在的普遍做法是将缺陷通过机械加工方法去除后进行熔覆修复。钨极惰性气体保护焊因其经济性和良好的焊接性在镁合金铸件补焊中得到广泛的应用。

4.由于钨极惰性气体保护焊的熔深小,在镁合金铸件修复过程中需要多层焊接。但是在焊接修复过程中会有细小颗粒产生并附着在修复表面,镁合金极易氧化,在焊接过程中产生mgo。这些细小颗粒以及氧化镁会在下层修复时进入到修复层中形成夹杂、气孔等缺陷,影响修复质量。由于镁合金铸件缺陷的修复大多以手工修复为主,难以实现修复后的表面及时清理,使得修复层的质量无法得到保障。

5.应该注意,上面对技术背景的介绍只是为了方便对本说明书的技术方案进行清楚、完整的说明,并方便本领域技术人员的理解而阐述的。不能仅仅因为这些方案在本说明书的背景技术部分进行了阐述而认为上述技术方案为本领域技术人员所公知。

技术实现要素:

6.本发明要解决的技术问题,就是针对现有技术所存在的不足,而提供一种基于激光清洗的tig填丝修复镁合金铸件的装置及方法,本发明可以简化工艺流程,缩短生产周期,从而提高工作的效率和修复质量。

7.本方案是通过如下技术措施来实现的:一种基于激光清洗的tig填丝修复镁合金铸件的装置,它包括数控系统、底座、五轴联动机构、焊接修复模块和激光清洗模块;

8.所述焊接修复模块的最低点低于激光清洗模块的最低点10cm;

9.所述五轴联动机构包括精密滑台、z轴模组、x轴模组、a轴模组、c轴模组和龙门架:

10.所述精密滑台沿y方向滑动安装在底座上,用于实现待修复工件沿y方向的精密运动;

11.所述龙门架固定安装在底座上,用于x轴模组、z轴模组、c轴模组、a轴模组、激光清洗模块和焊接修复模块的安装;

12.所述x轴模组沿x方向固定在龙门架的横梁上,用于实现述z轴模组、c轴模组、a轴模组、激光清洗模块和焊接修复模块沿x方向的精密运动;

13.所述z轴模组固定安装在x轴模组的滑块上,用于实现c轴模组、a轴模组、激光清洗

模块和焊接修复模块沿z方向的精密运动;

14.所述c轴模组固定安装在z轴模组中的滑移块底部,用于实现a轴模组、激光清洗模块和焊接修复模块在x-y面内的360

°

范围内的旋转;

15.所述a轴模组中的壳体固定在c轴模组中转轴的下端,激光清洗模块和焊接修复模块分别固定安装在a轴模组的转动支架的两端,a轴模组用于实现激光清洗模块与焊接修复模块在x-z面内进行-45

°‑

45

°

范围内的旋转,实现激光清洗模块与焊接修复模块相对于x-y面的角度调整。

16.优选的,所述焊接修复模块包括钨极氩弧焊枪和送丝嘴,所述钨极氩弧焊枪与a轴模组的转动支架的一端固连,所述钨极氩弧焊枪垂直于x-y面,所述送丝嘴固定安装在钨极氩弧焊枪的一侧。

17.优选的,所述激光清洗模块包括激光清洗头和保护气喷气头,所述激光清洗头与a轴模组的转动支架的另一端固连,所述保护气喷气头固定安装在激光清洗头的一侧,所述保护气喷气头用于喷出保护气体将经激光清洗头激光清洗后的修复表面的颗粒吹出工作区域。

18.优选的,所述激光清洗头与水平面之间成80

°

的夹角。

19.优选的,它还包括手持示教器,所述数控系统通过可编程序控制器和手持示教器对五轴联动机构、焊接修复模块和激光清洗模块进行自动化控制。

20.本发明还提供了一种基于激光清洗的tig填丝修复镁合金铸件的方法,它采用上述的基于激光清洗的tig填丝修复镁合金铸件的装置,它包括如下步骤:

21.s1:将待修复工件放置在精密滑台上,钨极氩弧焊枪连通焊机、冷却水和保护气,送丝嘴中装配焊丝,激光清洗头与激光器连接,保护气喷气头连接气瓶,将待修复工件中的待修复区域机械去除缺陷后的缺口的形状尺寸和焊接参数输入数控系统中,使用焊接修复模块对缺口进行定位,使用手持示教器控制五轴联动机构驱动焊接修复模块运动,用钨极氩弧焊枪中的钨极尖端对定位点进行位置确定,钨极尖端距离定位点表面2-3mm。

22.s2:定位完成后,数控系统控制五轴联动机构运动,使得焊接修复模块运动到缺陷修复的起点上方,z轴模组带动钨极氩弧焊枪沿z方向移动,使得钨极氩弧焊枪的钨极尖端距离相应的定位点表面3-5mm;

23.s3:数控系统控制焊机工作,钨极引弧,送丝嘴进行送丝,在精密滑台或者精密滑台和x轴模组的配合下根据预设的路线进行一层缺口处的焊接修复;

24.s4:一层缺口处的焊接修复完成后,z轴模组带动焊接修复模块和激光清洗模块上移设定的高度,c轴模组旋转并带动焊接修复模块和激光清洗模块同步旋转,使激光清洗模块旋转到修复完成区的上方,激光器启动,气体阀门打开,在精密滑台或者精密滑台和x轴模组的配合下按照预设的线路进行焊接修复后的表面颗粒以及氧化物的清理;

25.s5:完成一层待修复工件的缺陷修复和表面清理后,c轴模组旋转并带动焊接修复模块和激光清洗模块同步旋转,使得焊接修复模块旋转到该缺陷修复区域的起点上方,z轴模组带动焊接修复模块和激光清洗模块下移,使焊接修复模块降低到距上一层修复完成表面的2-3mm处;

26.s6:重复步骤s3、s4和s5,直至完成待修复工件缺陷的修复。

27.优选的,所述步骤s1中,使用焊接修复模块对缺口进行定位时,对于长直缺口对其

长轴方向的两个端点进行定位,对于圆台型缺口对底部进行四点定位。

28.优选的,所述步骤s1中,在数控系统中输入的缺口的形状尺寸包括缺口的底端宽度或直径、缺口的高度以及缺口的顶端宽度或直径,焊接参数包括电流、电压和焊接速度。

29.优选的,所述步骤s2中,缺陷修复的起点为缺陷定位时的第一个定位点。

30.优选的,所述步骤s3中,修复电弧电压为10-24v,钨极外伸长度为钨极直径的1.5-2倍,焊丝与待修复工件表面之间的夹角≤20

°

,保护气流量为7-12l/min。

31.本发明的有益效果:该基于激光清洗的tig填丝修复镁合金铸件的装置及方法中,通过tig填丝修复和激光清洗能够实现待修复工件(镁合金铸件)缺陷处的多层tig焊接修复和每单层修复后的表面清理,每单层修复后的激光表面清理能够去除修复表面的氧化物以及其他杂质,保证每层修复层的修复质量,并在数控系统的控制下按照预定路线对机械加工去除缺陷后的镁合金铸件长直缺口和圆台缺口进行熔覆修复,可实现自动控制,简化工艺流程,缩短生产周期,从而提高工作的效率。由此可见,本发明与现有技术相比,具有突出的实质性特点和显著的进步,其实施的有益效果也是显而易见的。

附图说明

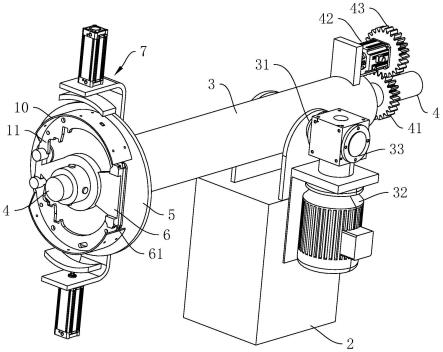

32.图1为本发明中基于激光清洗的tig填丝修复镁合金铸件的装置的结构示意图。

33.图2为待修复工件长直缺口的修复示意图。

34.图3为待修复工件长直缺口的激光清洗示意图。

35.图4为待修复工件圆台型缺口的修复示意图。

36.图5为待修复工件圆台型缺口的激光清洗示意图。

37.图中,1、底座,2、精密滑台,3、龙门架,4、保护气喷气头,5、激光清洗头,6、z轴模组,7、x轴模组,8、c轴模组,9、钨极氩弧焊枪,10、送丝嘴,11、a轴模组,12、焊丝,13、钨极,14、修复方向,15、修复层。

具体实施方式

38.为能清楚说明本方案的技术特点,下面通过具体实施方式,并结合其附图,对本方案进行阐述。

39.一种基于激光清洗的tig填丝修复镁合金铸件的装置,它包括数控系统、底座1、五轴联动机构、焊接修复模块、激光清洗模块和手持示教器,所述数控系统通过可编程序控制器和手持示教器对五轴联动机构、焊接修复模块和激光清洗模块进行自动化控制。

40.所述焊接修复模块的最低点低于激光清洗模块的最低点10cm。

41.所述五轴联动机构包括精密滑台2、z轴模组6、x轴模组7、a轴模组11、c轴模组8和龙门架3。

42.所述精密滑台2沿y方向滑动安装在底座1上,用于实现待修复工件沿y方向的精密运动。

43.所述龙门架3固定安装在底座1上,用于x轴模组7、z轴模组6、c轴模组8、a轴模组11、激光清洗模块和焊接修复模块的安装。

44.所述x轴模组7沿x方向固定在龙门架3的横梁上,用于实现述z轴模组6、c轴模组8、a轴模组11、激光清洗模块和焊接修复模块沿x方向的精密运动。

45.所述z轴模组6固定安装在x轴模组7的滑块上,具体来说,z轴模组6中的滑轨固定安装在x轴模组7的滑块上,z轴模组6用于实现c轴模组8、a轴模组11、激光清洗模块和焊接修复模块沿z方向的精密运动。

46.所述c轴模组8固定安装在z轴模组6中的滑移块底部,滑移块与z轴模组6中的滑轨滑动配合,c轴模组8用于实现a轴模组11、激光清洗模块和焊接修复模块在x-y面内的360

°

范围内的旋转。

47.所述a轴模组11中的壳体固定在c轴模组8中转轴的下端,激光清洗模块和焊接修复模块分别固定安装在a轴模组11的转动支架的两端,转动支架与壳体转动连接,a轴模组11用于实现激光清洗模块与焊接修复模块在x-z面内进行-45

°‑

45

°

范围内的旋转,实现激光清洗模块与焊接修复模块相对于x-y面的角度调整,以满足平焊、平角焊修复位置的要求。

48.所述焊接修复模块包括钨极氩弧焊枪9和送丝嘴10,所述钨极氩弧焊枪9与a轴模组11的转动支架的一端固连,所述焊接修复模块可随a轴模组11同步进行x方向的移动、z方向的移动和x-y面内的旋转,所述钨极氩弧焊枪9垂直于x-y面,所述送丝嘴10通过支架固定安装在钨极氩弧焊枪9的一侧。

49.所述激光清洗模块包括激光清洗头5和保护气喷气头4,所述激光清洗头5与a轴模组11的转动支架的另一端固连,所述激光清洗模块可随a轴模组11同步进行x方向的移动、z方向的移动和x-y面内的旋转,所述激光清洗头5与水平面之间成80

°

的夹角。所述保护气喷气头4固定安装在激光清洗头5的一侧,所述保护气喷气头4用于喷出保护气体将经激光清洗头5激光清洗后的修复表面的颗粒吹出工作区域。

50.本发明还提供了一种基于激光清洗的tig填丝修复镁合金铸件的方法,它采用上述的基于激光清洗的tig填丝修复镁合金铸件的装置,它包括如下步骤:

51.s1:将待修复工件放置在精密滑台2上,钨极氩弧焊枪9连通焊机、冷却水和保护气,送丝嘴10中装配焊丝,激光清洗头5与激光器连接,保护气喷气头4连接气瓶,将待修复工件中的待修复区域机械去除缺陷后的缺口的形状尺寸和焊接参数输入数控系统中,在数控系统中输入的缺口的形状尺寸包括缺口的底端宽度或直径、缺口的高度以及缺口的顶端宽度或直径,焊接参数包括电流、电压和焊接速度;使用焊接修复模块对缺口进行定位,使用焊接修复模块对缺口进行定位时,对于长直缺口对其长轴方向的两个端点进行定位,对于圆台型缺口对底部进行四点定位;使用手持示教器控制五轴联动机构驱动焊接修复模块运动,用钨极氩弧焊枪9中的钨极13的尖端对定位点进行位置确定,钨极13的尖端距离定位点表面2-3mm。

52.s2:定位完成后,数控系统控制五轴联动机构运动,使得焊接修复模块运动到缺陷修复的起点上方,缺陷修复的起点为缺陷定位时的第一个定位点,z轴模组6带动钨极氩弧焊枪9沿z方向移动,使得钨极氩弧焊枪9的钨极13的尖端距离相应的定位点表面3-5mm;

53.s3:数控系统控制焊机工作,钨极13引弧,送丝嘴10进行送丝,在精密滑台2或者精密滑台2和x轴模组7的配合下根据预设的路线进行一层缺口处的焊接修复,修复电弧电压为10-24v,钨极13外伸长度为钨极13直径的1.5-2倍,焊丝12与待修复工件表面之间的夹角≤20

°

,保护气流量为7-12l/min;

54.s4:一层缺口处的焊接修复完成后,z轴模组6带动焊接修复模块和激光清洗模块

上移设定的高度,c轴模组8旋转并带动焊接修复模块和激光清洗模块同步旋转,使激光清洗模块旋转到修复完成区的上方,激光器启动,气体阀门打开,在精密滑台2或者精密滑台2和x轴模组7的配合下按照预设的线路进行焊接修复后的表面颗粒以及氧化物的清理;

55.s5:完成一层待修复工件的缺陷修复和表面清理后,c轴模组8旋转并带动焊接修复模块和激光清洗模块同步旋转,使得焊接修复模块旋转到该缺陷修复区域的起点上方,z轴模组6带动焊接修复模块和激光清洗模块下移,使焊接修复模块降低到距上一层修复完成表面的2-3mm处;

56.s6:重复步骤s3、s4和s5,直至完成待修复工件缺陷的修复。

57.本发明中未经描述的技术特征可以通过现有技术实现,在此不再赘述。本发明并不仅限于上述具体实施方式,本领域普通技术人员在本发明的实质范围内做出的变化、改型、添加或替换,也应属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。