1.本发明属于特大型滚子加工方法技术领域,具体涉及一种特大型精密球面滚子的加工方法。

背景技术:

2.轴承是当代机械设备中一种重要的零部件,它主要起到支撑机械旋转体、降低其运动过程中的摩擦系数、并保证回转精度的目的。其中,轴承内部的滚动体是轴承的关键部件,用以与轴承内外圈滚动接触的方式来实现轴承旋转支撑的效果。具体地,根据轴承使用场合的不同,滚动体主要包含滚珠、圆柱滚子、圆锥滚子、球面滚子以及滚针等,其中球面滚子的外径与套圈的接触面呈弧形结构,用以实现调心、高承载以及高转速的效果。传统球面滚子的加工过程主要包括:锻造、粗车、精车、热处理、粗磨、精磨以及超精磨等。

3.目前,对于小尺寸球面滚子,上述加工过程基本可以实现滚子的精度要求。然而,对于特大型轴承的球面滚子来说,滚子外径通常超过60mm,且要求精度高,采用上述加工方法往往达不到滚子的精度需求。主要原因在于:当经过热处理后,滚子需要经过粗磨和精磨两道工序,并且每道工序都需要对滚子的外径和球基面单独进行磨削,其中,外径的磨削加工采用无心磨床,球基面的磨削加工采用基面磨床,即利用无心磨床对滚子外径进行粗磨、精磨之后,再以不同的装夹定位方式,利用基面磨床对滚子球基面进行粗磨、精磨。如此,会使得滚子球基面对外径表面的跳动量达不到滚子的设计精度,实际试验时,该跳动量只能够达到0.05mm左右,属于ⅲ级精度,远远达不到i级精度的要求。除此之外,两台设备进行粗磨和精磨的加工方式,也会导致滚子加工效率低下的问题。因此,亟需一种特大型精密球面滚子的加工方法来解决上述问题。

技术实现要素:

4.本发明为了解决上述技术问题,提供一种特大型精密球面滚子的加工方法,将现有球面滚子经热处理后的粗磨和精磨工序,替换为车削加工的方式,即采用高精度数控车床对滚子进行一次装夹,使滚子的外径弧面与端部球基面车削成型,从而使滚子在加工完成后,其球基面对外径表面的跳动量为0.002mm,达到i级滚子的精度要求,有利于提高滚子的加工精度,并且这种加工方法能够缩短滚子的整个加工时间,提高了生产效率。

5.本发明所采用的技术方案是:一种特大型精密球面滚子的加工方法,包括球面滚子从原材料下料依次经过锻造、粗车削、精车削、热处理、硬车削以及超精磨工序;精车削工序中,在球面滚子的两个端部中心位置加工出向内凹陷的凹穴,且在球基面一端的凹穴根部中心位置加工出顶尖孔;硬车削工序包括:步骤一、滚子的装卡定位,将滚子非工作端的凹穴对应装配在车床的三爪卡盘上,并将车床顶尖对应插入滚子球基面一端凹穴中部的顶尖孔处,完成滚子的装夹定位;步骤二、滚子外径圆周面的车削;启动车床,滚子在步骤一的装卡定位状态下随着

车床主轴一同旋转,在滚子旋转的过程中,车刀以弧线运动的轨迹对滚子外径表面进行车削,直至车削至指定尺寸;步骤三、滚子球基面的车削;更换车刀,滚子在步骤一的装卡定位状态下随着车床主轴一同旋转,在滚子旋转的过程中,车刀对滚子球基面位置进行车削,直至车削至指定尺寸。

6.所述精车削工序中,凹穴呈圆柱盲孔状结构,凹穴的深度尺寸为3mm,凹穴内壁到滚子外壁的垂直距离为10-20mm,凹穴的中心线、顶尖孔的中心线均与球面滚子的中心轴线相重合。

7.所述步骤一中,车床的三个卡爪紧贴于凹穴的内壁位置。

8.所述步骤一中,在滚子装夹定位完成后,滚子球基面一端的凹穴边沿与车床顶尖外表面之间留有退刀空隙。

9.所述步骤二中,车刀对滚子外径表面的车削过程包括粗车和精车两道工序,粗车完成后,滚子外径表面尺寸相对于成品的预留加工量为0.08-0.10mm,精车完成后,滚子外径表面尺寸相对于成品的预留加工量为0.003-0.006mm,剩余留量为超精磨留量。

10.所述步骤三中,车刀对滚子球基面的车削过程包括粗车和精车两道工序,粗车完成后,滚子球基面尺寸相对于成品的预留加工量为0.04-0.05mm,精车完成后,滚子球基面尺寸相对于成品的预留加工量为0.002-0.004mm,剩余留量为超精磨留量。

11.其中,精车削工序中,在球面滚子的两个端部中心位置加工出向内凹陷的凹穴,且在球基面一端的凹穴根部中心位置加工出顶尖孔;这样设置的目的是:滚子非球基面一端加工出凹穴结构是为了使车床的三爪卡盘能够置于该凹穴内,并紧贴于凹穴内壁;在球基面一端加工出顶尖孔,是为了使车床的顶尖能够对应插入该顶尖孔内,与车床三爪卡盘配合实现滚子的装卡定位;而在球基面一端加工出凹穴结构,主要原因在于滚子的球基面也需要进行车削,设置该凹穴能够在顶尖插入顶尖孔内之后,顶尖外壁与凹穴的边缘预留出足够的空间,在车刀对球基面进行车削时,可以起到退刀、让刀的作用,避免车刀与顶尖产生干涉。

12.其中,步骤二与步骤三中,滚子均在步骤一的装卡定位状态下进行车削加工,其目的是为了提高滚子的加工精度,主要是为了提高球基面相对于外径面的跳动精度;由于外径面的车削与球基面的车削均处于滚子的同一爪卡定位状态下,可以替代现有技术中采用不同磨床、滚子不同装卡定位方式的情况,让球基面相对于外径面的跳动量达到i级滚子的精度要求,达到球面滚子设计时的形位公差要求,满足了球面滚子的精密加工需要;此外,这种采用一次装卡定位、车削成型的方式,能够缩短滚子在热处理之后、超精磨之前的加工时间,降低设备的成本投入、提高了加工效率。

13.本发明的有益效果为:本发明将现有球面滚子经热处理后的粗磨和精磨工序,替换为车削加工的方式,即采用高精度数控车床对滚子进行一次装夹,使滚子的外径弧面与端部球基面车削成型,从而使滚子在加工完成后,其球基面对外径表面的跳动量为0.002mm,达到i级滚子的精度要求,有利于提高滚子的加工精度,并且这种加工方法能够缩短滚子的整个加工时间,提高了生产效率。

附图说明

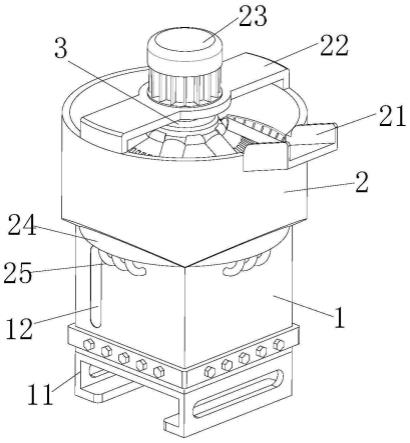

14.图1为本发明球面滚子的结构图;图2为本发明球面滚子在装卡定位后的示意图。

15.图中,1、凹穴一;2、凹穴二;3、顶尖孔;4、顶尖;5、三爪卡盘。

具体实施方式

16.以下结合附图对本发明的具体实施方式做进一步的详细说明。

17.如图所示,一种特大型精密球面滚子的加工方法,适用于特大型精密球面滚子的加工,球面滚子的直径为60-130mm,材质为gcr5simn钢,滚子最终获得的表面硬度为60-64hrc,该加工方法包括球面滚子从原材料下料依次经过锻造、粗车削、精车削、热处理、硬车削以及超精磨工序;其中,原材料下料、锻造、滚子粗车削、热处理以及超精磨工序均采用现有技术中常规的加工方式,在此不做过多赘述。

18.而在精车削工序中,除了对滚子端部平面、端部球基面以及外径表面采用常规方式加工至指定尺寸后,还需要在球面滚子的两个端部中心位置加工出向内凹陷的凹穴,且在球基面一端的凹穴根部中心位置加工出顶尖孔3;具体地,如图1所示,在精车削时,滚子端面a的中心位置处加工出凹穴一1,滚子球基面b的中心位置加工出凹穴二2,两个凹穴均为圆柱盲孔状结构,球基面b中心位置的凹穴二2根部中间位置加工出顶尖孔3,两个凹穴的中心线、顶尖孔3的中心线均与该球面滚子的中心轴线相重合;更为具体地,两个凹穴的深度为3mm,凹穴的直径根据滚子的实际大小来确定,凹穴内壁到滚子外表面的垂直距离为10-20mm,例如,当滚子的最大外径为60mm时,凹穴的直径为40mm。

19.硬车削工序包括:步骤一、滚子的装卡定位,如图1-2所示,将滚子非工作端面a的凹穴一1对应装配在车床的三爪卡盘5上,使车床的三个卡爪外侧紧贴于凹穴一1的内壁位置,并将车床顶尖4对应插入滚子球基面b一端凹穴二2中部的顶尖孔3处,完成滚子的装夹定位;其中,在滚子装夹定位完成后,滚子球基面一端的凹穴二2边沿与车床顶尖4外表面之间留有退刀空隙d,用以在进行球基面b车削时,能够避免车刀在进刀时与顶尖4产生干涉,提高安全系数。

20.步骤二、滚子外径圆周面c的车削;启动车床,滚子在步骤一的装卡定位状态下随着车床主轴一同旋转,在滚子旋转的过程中,车刀以弧线运动的轨迹对滚子外径圆周面c进行车削,直至车削至指定尺寸;由于该滚子为球面滚子,因此,车刀需以弧线运动的轨迹进行车削加工,以满足球面滚子的加工需求;该步骤中,车刀对滚子外径表面的车削过程包括粗车和精车两道工序,粗车完成后,滚子外径表面尺寸相对于成品的预留加工量为0.08-0.10mm,精车完成后,滚子外径表面尺寸相对于成品的预留加工量为0.003-0.006mm,剩余的加工量在超精磨工序中进行加工;采用两次车削的目的是为了提高加工精度,避免一次车削而造成车削精度达不到要求的问题。

21.步骤三、滚子球基面b的车削;更换车刀,滚子在步骤一的装卡定位状态下随着车床主轴一同旋转,在滚子旋转的过程中,车刀对滚子球基面b位置进行车削,直至车削至指定尺寸,其车刀的运动轨迹也为弧线,用以实现球基面b的加工需要。

22.车刀对滚子球基面的车削过程也包括粗车和精车两道工序,粗车完成后,滚子球基面b尺寸相对于成品的预留加工量为0.04-0.05mm,精车完成后,滚子球基面b尺寸相对于成品的预留加工量为0.002-0.004mm,剩余的加工量在超精磨工序中进行加工;采用两次车削的目的是为了控制第二次加工前留量的一致性,防止因留量分散度过大产生的让刀和零件加工过程的温度不一样产生热胀冷缩量不一致,提高加工精度,避免一次车削而造成车削精度达不到要求的问题。

23.上述的车削工艺均在高精密数控车床上进行,通过编程将进刀量、运动轨迹、主轴转速等参数数据输入至数控车床的程序内,从而实现滚子的高精密车削加工。

24.经实际试验对比,采用传统的粗磨和精磨工序,在滚子完全成型后,球面滚子的球基面相对于外径表面的跳动量为0.05mm左右,为ⅲ级精度。而采用上述硬车削工艺,球基面相对于外径表面的跳动量能够达到0.002mm,达到i级滚子的精度标准,大大提高了球面滚子的精度等级,并且降低了滚子在生产过程中的设备投入成本、缩短了加工时间,这种等级的滚子在安装至轴承内后,可以更好的提高轴承运转过程中的稳定性,延长轴承的使用寿命,降低轴承在使用过程中的维护、维修等成本。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。