1.本发明属于锂离子电池技术领域,具体涉及一种环境友好型磷酸铁锂电池及其制备方法。

背景技术:

2.随着二十世纪微电子技术的发展,小型化的设备口益增多,对电源提出了很高的要求。锂离子电池随之进入了大规模的实用阶段。最早得以应用于心脏起搏器中。由于锂离子动力电池的自放电率极低,放电电压平缓。使得起搏器植入人体长期使用成为可能。现如今锂离子电池己经广泛应用于手机电池,笔记本电脑电池,电动车电车以及电动汽车电池等。高倍率的锂离子动力电池还能应用于大型公交车辆,轻型电动车,太阳能及风能发电的储能设备,人造卫星和航空航天等方面。从综合性能的角度上来看,锂离子电池无疑是目前最具有发展和应用前景的二次电池。自索尼公司将锂离子电池技术推向市场开始,电极材料制备的发展进步也一直在推动该项技术的不断发展,优异性能的电极材料开发直接推动了锂离子电池的更新换代。

3.目前锂离子电池正极浆料一般采用含氟聚合物如聚偏氟乙烯作为粘合剂和nmp(n-甲基吡咯烷酮)作为溶剂。由于有机溶剂易于造成环境污染,并且易对操作人员健康造成危害,因此在涂布干燥的过程中须要增加成本投入来回收有机溶剂,同时nmp成本较高,增加了电池的生产成本。因此,人们研究开发出了水性正极粘合剂体系,采用水性体系可以避免环境污染和降低生产成本,但引入的nmp污染环境、生产能耗较大,并且现有的水系铁锂合浆后的浆料稳定性差,涂布时极片易开裂掉粉,极片柔韧性差。

技术实现要素:

4.本发明目的在于克服现有技术的不足,提供一种极片的柔韧性好、压实密度高的环境友好型磷酸铁锂电池。

5.为达到上述目的,本发明采用的技术方案如下:

6.一种环境友好型磷酸铁锂电池,包括正极片、隔膜、负极片、电解液和壳体,所述正极片包括正极集流体和正极浆料,所述正极浆料包括水性磷酸铁锂、粘结剂、增塑剂、导电炭黑和特殊溶剂;

7.所述负极片包括负极集流体和负极浆料,所述负极浆料包括天然石墨、石墨烯、导电炭黑和去离子水;

8.所述增塑剂为甘油、乙二醇、乙酸三甘醇、邻苯二甲酸二丁酯、酞酸二丁酯、硬脂酸丁酯、羧甲基纤维素钠、聚合度dp>1000的多糖中的一种;

9.所述特殊溶剂为无水乙醇或丙酮。

10.优选地,所述水性磷酸铁锂、粘结剂、增塑剂、导电炭黑和特殊溶剂的重量比为93-96∶0.5-1.5∶0.2-1∶1.5-3∶0.5-1。

11.优选地,所述天然石墨、石墨烯、导电炭黑和去离子水的重量比为90-95∶1-4∶1-2∶

3-5∶90-130。

12.优选地,所述粘结剂为改性聚丙烯酸丁酯。

13.优选地,所述正极集流体为厚度12μm-18μm的光铝箔,所述负极集流体为厚度9μm的铜箔。

14.基于一个总的发明构思,本发明的另一个目的在于提供上述环境友好型磷酸铁锂电池的制备方法,包括以下步骤:

15.(1)通过正极合浆工艺制成混合正极浆料,再将混合正极浆料涂布在正极集流体上,烘干后加热压延制成正极片;

16.(2)将负极浆料的原料按比例充分混合,制成混合负极浆料,再将混合负极浆料涂布在负极集流体上,烘干后加热压延制成负极片;

17.(3)将正极片、负极片与隔离膜卷绕或层叠成电芯;

18.(4)将若干个电芯经并联后组装在一起;

19.(5)将并联后电芯与电池外壳端子或极柱连接且锁紧;

20.(6)将入壳电芯注液后密封,经化成、检测制作成电池。

21.优选地,所述正极合浆工艺包括以下步骤:

22.s1.将粘结剂和去离子水先分散;

23.s2.加入导电炭黑分散;

24.s3.加入水性磷酸铁锂分散;

25.s4.加入增塑剂和特殊溶剂分散;

26.s5.加去离子水调节粘度至2000pa

·

s-6000mpa

·

s。

27.与现有技术相比,本发明通过增塑剂和特殊溶剂的协同作用提高了正极浆料的稳定性,解决了极片开裂的问题,提高了极片的柔韧性和压实密度,从而提高能量密度,并且制备得到的磷酸铁锂电池环境友好性强,-25℃条件下放电能力高达85%以上;本发明方法操作方便、产物均匀性好、低成本、环保,且易于商业生产,在锂电池领域具有广泛的实际价值。

具体实施方式

28.为使本发明的目的、技术方案和优点更加明白清楚,结合具体实施方式,对本发明做进一步描述,但是本发明并不限于这些实施例。需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。在本发明中,若非特指,所有的份、百分比均为质量单位,所采用的设备和原料等均可从市场购得或是本领域常用的。下述实施例中的方法,如没有特别说明,均为本领域的常规方法。

29.本文中所用的术语

″

包含

″

、

″

包括

″

、

″

含有

″

或其任何其它变形,意在覆盖非排它性的包括。例如,包含所列要素的组合物、步骤、方法、制品或装置不必仅限于那些要素,而是可以包括未明确列出的其它要素或此种组合物、步骤、方法、制品或装置所固有的要素。

30.当量、浓度、或者其它值或参数以范围、优选范围、或一系列上限优选值和下限优选值限定的范围表示时,这应当被理解为具体公开了由任何范围上限或者优选值与任何范围下限或优选值的任意一配对所形成的所有范围,而不论该范围是否单独公开了。例如,当公开了范围

″

1至5

″

时,所描述的范围应被解释为包括范围

″

1至4

″

、

″

1至3

″

、

″

1至2

″

、

″

1至2和

4至5

″

、

″

1至3和5

″

等。当数值范围在本文中被描述时,除非另外地说明,否则该范围意图包括其端值和在该范围内的所有整数和分数。

31.实施例1

32.(1)正极片

33.正极片包括正极集流体(厚度15μm的光铝箔)和正极浆料,所述正极浆料包括水性磷酸铁锂、改性聚丙烯酸丁酯、乙酸三甘醇、导电炭黑和无水乙醇;

34.所述水性磷酸铁锂、改性聚丙烯酸丁酯、乙酸三甘醇、导电炭黑和无水乙醇的重量比为95∶1.2∶1∶1.8∶1;

35.所述正极合浆工艺包括以下步骤:

36.s1.将改性聚丙烯酸丁酯和去离子水先分散;

37.s2.加入导电炭黑分散;

38.s3.加入水性磷酸铁锂分散;

39.s4.加入乙酸三甘醇和无水乙醇分散;

40.s5.加去离子水调节粘度至4000mpa

·

s。

41.将所述正极浆料均匀涂在15μm正极集流体上,单面涂布面密度为1.6g/100cm2,所述正极片辊压的压实密度为2.38g/cc。

42.(2)负极片

43.负极片包括负极集流体(厚度9μm的铜箔)和负极浆料,所述负极浆料包括天然石墨、石墨烯、导电炭黑和去离子水;

44.所述天然石墨、石墨烯、导电炭黑和去离子水的重量比为92∶2∶1∶3∶120;

45.将天然石墨(平均粒度为12μm,振实密度=1.3g/cm3)、石墨烯、导电炭黑与去离子水混匀制成负极浆料,将负极浆料匀涂在9μm铜箔上,然后在110℃温度下烘干、辊压、分条裁剪制负极片。

46.(3)卷芯的制备

47.将(1)和(2)制备的正极片和负极片与陶瓷涂层隔膜(7 3)卷绕成卷芯。

48.(4)电解液的制备

49.将lipf6(1摩尔/升的浓度)和添加剂vc(1%)溶解在pc(碳酸丙烯酯)/ec(碳酸乙烯酯)/dmc(碳酸二甲酯)/ep(丙酸乙酯)=3∶2∶2∶3(体积比)的混合溶剂中形成电解液。

50.(5)电池的装配

51.将步骤(3)得到的卷芯置于壳体内,再注入步骤(4)配制的电解液,制成环境友好型磷酸铁锂电池。

52.实施例2

53.(1)正极片

54.正极片包括正极集流体(厚度15μm的光铝箔)和正极浆料,所述正极浆料包括水性磷酸铁锂、改性聚丙烯酸丁酯、酞酸二丁酯、导电炭黑和丙酮;

55.所述水性磷酸铁锂、改性聚丙烯酸丁酯、酞酸二丁酯、导电炭黑和丙酮的重量比为95∶1.5∶1∶1.5∶1;

56.所述正极合浆工艺包括以下步骤:

57.s1.将改性聚丙烯酸丁酯和去离子水先分散;

58.s2.加入导电炭黑分散;

59.s3.加入水性磷酸铁锂分散;

60.s4.加入酞酸二丁酯和丙酮分散;

61.s5.加去离子水调节粘度至5000mpa

·

s。

62.将所述正极浆料均匀涂在15μm正极集流体上,单面涂布面密度为1.6g/100cm2,所述正极片辊压的压实密度为2.38g/cc。

63.(2)负极片

64.负极片包括负极集流体(厚度9μm的铜箔)和负极浆料,所述负极浆料包括天然石墨、石墨烯、导电炭黑和去离子水;

65.所述天然石墨、石墨烯、导电炭黑和去离子水的重量比为95∶1∶1.5∶4∶100;

66.将天然石墨(平均粒度为12μm,振实密度=1.3g/cm3)、石墨烯、导电炭黑与去离子水混匀制成负极浆料,将负极浆料匀涂在9μm铜箔上,然后在110℃温度下烘干、辊压、分条裁剪制负极片。

67.(3)卷芯的制备

68.将(1)和(2)制备的正极片和负极片与陶瓷涂层隔膜(7 3)卷绕成卷芯。

69.(4)电解液的制备

70.将lipf6(1摩尔/升的浓度)和添加剂vc(1%)溶解在pc(碳酸丙烯酯)/ec(碳酸乙烯酯)/dmc(碳酸二甲酯)/ep(丙酸乙酯)=3∶2∶2∶3(体积比)的混合溶剂中形成电解液。

71.(5)电池的装配

72.将步骤(3)得到的卷芯置于壳体内,再注入步骤(4)配制的电解液,制成环境友好型磷酸铁锂电池。

73.实施例3

74.(1)正极片

75.正极片包括正极集流体(厚度15μm的光铝箔)和正极浆料,所述正极浆料包括水性磷酸铁锂、改性聚丙烯酸丁酯、增塑剂、导电炭黑和无水乙醇;

76.所述水性磷酸铁锂、改性聚丙烯酸丁酯、邻苯二甲酸二丁酯、导电炭黑和无水乙醇的重量比为94∶1.5∶1∶3∶0.5;

77.所述正极合浆工艺包括以下步骤:

78.s1.将改性聚丙烯酸丁酯和去离子水先分散;

79.s2.加入导电炭黑分散;

80.s3.加入水性磷酸铁锂分散;

81.s4.加入邻苯二甲酸二丁酯和无水乙醇分散;

82.s5.加去离子水调节粘度至3000mpa

·

s。

83.将所述正极浆料均匀涂在15μm正极集流体上,单面涂布面密度为1.6g/100cm2,所述正极片辊压的压实密度为2.38g/cc。

84.(2)负极片

85.负极片包括负极集流体(厚度9μm的铜箔)和负极浆料,所述负极浆料包括天然石墨、石墨烯、导电炭黑和去离子水;

86.所述天然石墨、石墨烯、导电炭黑和去离子水的重量比为92∶3∶1.5∶4∶120。

87.将天然石墨(平均粒度为12μm,振实密度=1.3g/cm3)、石墨烯、导电炭黑与去离子水混匀制成负极浆料,将负极浆料匀涂在9μm铜箔上,然后在110℃温度下烘干、辊压、分条裁剪制负极片。

88.(3)卷芯的制备

89.将(1)和(2)制备的正极片和负极片与陶瓷涂层隔膜(7 3)卷绕成卷芯。

90.(4)电解液的制备

91.将lipf6(1摩尔/升的浓度)和添加剂vc(1%)溶解在pc(碳酸丙烯酯)/ec(碳酸乙烯酯)/dmc(碳酸二甲酯)/ep(丙酸乙酯)=3∶2∶2∶3(体积比)的混合溶剂中形成电解液。

92.(5)电池的装配

93.将步骤(3)得到的卷芯置于壳体内,再注入步骤(4)配制的电解液,制成环境友好型磷酸铁锂电池。

94.比较例1

95.将粘结剂(改性聚丙烯酸丁酯)替换为聚丙烯酸甲酯,其他条件和制备方法与实施例1相同。

96.比较例2

97.不添加增塑剂(乙酸三甘醇),其他条件和制备方法与实施例1相同。

98.比较例3

99.将特殊溶剂(无水乙醇)替换为n-甲基吡咯烷酮(nmp),其他条件和制备方法与实施例1相同。

100.比较例4

101.将

″

正极合浆工艺

″

的步骤替换为:将水性磷酸铁锂、改性聚丙烯酸丁酯、乙酸三甘醇、导电炭黑与无水乙醇混匀制成负极浆料。

102.比较例5

103.按照专利201811215720.4中实施例1的方法制备正极片;

104.选取中值粒径d

50

=3μm的磷酸铁锂为正极浆料主材,导电剂为导电炭黑,粘结剂为本发明中提出的ab双组分水性粘结剂;

105.其中,所述ab双组分水性粘结剂包括组分a和组分b;组分a是羧丙基甲基纤维素和聚丙烯酸的混合物,b组分是聚丙烯酸。

106.首先,分别称取a胶(即组分a的粘结剂)1722g(固含量为5%)、1000g去离子水和300g导电炭黑,搅拌2小时,搅拌速度为3500rpm;

107.然后,再分两次加入正极浆料主材磷酸铁锂7000g,搅拌1小时,搅拌速度为2000rpm,再用速度为3500rpm搅拌3小时;

108.然后,抽真空后加入b胶(即组分b的粘结剂)289g(固含量35%)和去离子水750g;

109.最后,抽真空搅拌1小时,搅拌速度为1000rpm。浆料固含量为67.7%,细度为30μm,粘度为7600cps。

110.在正极集流体(厚度15μm的光铝箔)上涂覆的正极浆料的单面涂覆面密度为1.6g/m2,涂覆速率为2m/s,涂覆温度分别为80、110、90℃。

111.其他条件和制备方法与实施例1相同。

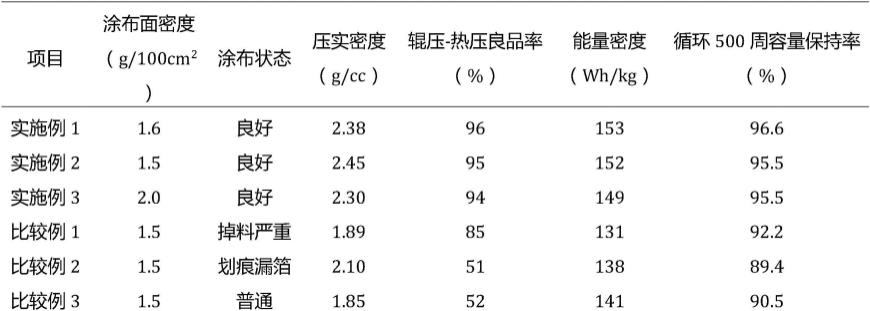

112.取实施例1-3和比较例1-5的锂离子电池,分别进行性能测定,结果如表1所示。

113.表1实施例1-3和比较例1-5的锂离子电池的性能测定结果

[0114][0115][0116]

从上表1的结果可知,从实施例1-3和比较例1可以看出,本发明的粘结剂使用改性聚丙烯酸丁酯,解决了涂布时开裂掉料的问题,并提高了压实密度从而提高能量密度,极片柔韧性较好可以提高辊压、激光切、卷绕和热压的良品率和生产效率;从实施例1-3和比较例2可以看出,通过增塑剂提高了正极浆料的分散性和稳定性,进而改善了电池的循环寿命;从实施例1-3和比较例4可以看出,采用本发明合浆工艺对提高良品率具有明显改善作用,从实施例1-3和比较例1-5看出,本发明通过特定配方和工艺的协同作用极大地提高了磷酸铁锂电池的能量密度,同时,改善了电池的放电容量以及循环寿命等性能,技术效果较现有技术具有显著的进步。

[0117]

上述实施例仅是本发明的较优实施方式,凡是依据本发明的技术实质对以上实施例所做的任何简单修饰、修改及替代变化,均属于本发明技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。