技术特征:

1.一种耐磨耐压弯管的制备工艺,其特征在于:具体制备步骤如下:步骤一:以不锈钢管为内衬层,以直缝焊管为外基层采用液压成型法,制成双金属复合管;步骤二:采用双金属复合管进行热推加工,制成耐压弯管;步骤三:采用聚四氟乙烯复合材料喷涂到弯管内壁和外壁,得到半成品耐磨耐压弯管;步骤四:对半成品耐磨耐压弯管进行等离子体增强化学气相沉积法处理,得到耐磨耐压弯管。2.根据权利要求1所述的一种耐磨耐压弯管的制备工艺,其特征在于:在步骤三中的所述聚四氟乙烯复合材料按照重量百分比计算包括:3.6~4.6%的聚氧化乙烯、9.6~10.6%的硅灰石、15.6~16.6%的聚乙烯吡咯烷酮、8.6~9.6%的碳纤维、6.6~7.6%的补充剂,其余为聚四氟乙烯树脂;补充剂按照重量百分比计算包括:40.6~42.6%的聚酰胺酸、12.6~13.6%的水性聚氨酯,其余为聚酰胺酰亚胺;所述聚四氟乙烯复合材料的制备工艺,具体制备步骤如下:s1:称取上述原料中的聚氧化乙烯、硅灰石、聚乙烯吡咯烷酮、碳纤维、聚四氟乙烯树脂、补充剂中的聚酰胺酸、水性聚氨酯和聚酰胺酰亚胺;s2:将步骤s1中的聚酰胺酸、水性聚氨酯和聚酰胺酰亚胺进行水浴超声处理20~30min,得到混合料a;s3:将步骤s2中的混合料进行静电纺丝,得到纳米纤维结构的补充剂;s4:将步骤s1中的二分之一重量份的聚氧化乙烯、硅灰石、聚乙烯吡咯烷酮、碳纤维进行水浴超声处理20~30min,得到混合料b;s5:将步骤s1中的剩余的聚氧化乙烯、硅灰石、聚乙烯吡咯烷酮、碳纤维和二分之一重量份的聚四氟乙烯树脂进行水浴超声处理10~20min,得到混合料c;s6:将步骤s1中剩余的聚四氟乙烯树脂、步骤s3中制得的补充剂、步骤s4中制得的混合料b加入到步骤s5中制得的混合料c中进行共混超声处理10~20min,得到聚四氟乙烯复合材料。3.根据权利要求2所述的一种耐磨耐压弯管的制备工艺,其特征在于:所述聚四氟乙烯复合材料按照重量百分比计算包括:3.6%的聚氧化乙烯、9.6%的硅灰石、15.6%的聚乙烯吡咯烷酮、8.6%的碳纤维、6.6%的补充剂,其余为聚四氟乙烯树脂;补充剂按照重量百分比计算包括:40.6%的聚酰胺酸、12.6%的水性聚氨酯,其余为聚酰胺酰亚胺。4.根据权利要求2所述的一种耐磨耐压弯管的制备工艺,其特征在于:所述聚四氟乙烯复合材料按照重量百分比计算包括:4.6%的聚氧化乙烯、10.6%的硅灰石、16.6%的聚乙烯吡咯烷酮、9.6%的碳纤维、7.6%的补充剂,其余为聚四氟乙烯树脂;补充剂按照重量百分比计算包括:42.6%的聚酰胺酸、13.6%的水性聚氨酯,其余为聚酰胺酰亚胺。5.根据权利要求2所述的一种耐磨耐压弯管的制备工艺,其特征在于:所述聚四氟乙烯复合材料按照重量百分比计算包括:4.1%的聚氧化乙烯、10.1%的硅灰石、16.1%的聚乙烯吡咯烷酮、9.1%的碳纤维、7.1%的补充剂,其余为聚四氟乙烯树脂;补充剂按照重量百分比计算包括:41.6%的聚酰胺酸、13.1%的水性聚氨酯,其余为聚酰胺酰亚胺。6.根据权利要求1所述的一种耐磨耐压弯管的制备工艺,其特征在于:在步骤一中,液压成型法中,胀形压力160~180mpa、初始间隙1.5~2.5mm、衬管壁厚2~4mm;在步骤二中,

热推加工过程中,加热温度为950~980℃、保温时间为2~3min;喷水冷却速度为9~15℃/s;回火温度为480~510℃、保温时间为45~51min;在步骤三中,采用静电喷涂加工处理,静电高压为70~80kv,静电电流为10~20μa,流速压力为0.35~0.45mpa,雾化压力为0.36~0.40mpa,喷枪口与管壁距离为230~260mm;在步骤四中,等离子体增强化学气相沉积处理过程中,将半成品耐磨耐压弯管放入到等离子体增强化学气相沉积设备中的沉积室内部,抽真空,然后通入氮气进行预处理,同时通入甲烷进行沉积处理;氮气通入流量为75~85sccm,甲烷通入流量为6~8sccm,射频功率为160~180w,生长70~80min,反应温度为350~370℃。7.根据权利要求6所述的一种耐磨耐压弯管的制备工艺,其特征在于:在步骤一中,液压成型法中,胀形压力180mpa、初始间隙2.5mm、衬管壁厚4mm;在步骤二中,热推加工过程中,加热温度为980℃、保温时间为3min;喷水冷却速度为15℃/s;回火温度为510℃、保温时间为51min;在步骤三中,采用静电喷涂加工处理,静电高压为80kv,静电电流为20μa,流速压力为0.45mpa,雾化压力为0.40mpa,喷枪口与管壁距离为260mm;在步骤四中,等离子体增强化学气相沉积处理过程中,将半成品耐磨耐压弯管放入到等离子体增强化学气相沉积设备中的沉积室内部,抽真空,然后通入氮气进行预处理,同时通入甲烷进行沉积处理;氮气通入流量为85sccm,甲烷通入流量为8sccm,射频功率为180w,生长80min,反应温度为370℃。8.根据权利要求6所述的一种耐磨耐压弯管的制备工艺,其特征在于:在步骤一中,液压成型法中,胀形压力170mpa、初始间隙2.0mm、衬管壁厚3mm;在步骤二中,热推加工过程中,加热温度为965℃、保温时间为2.5min;喷水冷却速度为12℃/s;回火温度为495℃、保温时间为48min;在步骤三中,采用静电喷涂加工处理,静电高压为75kv,静电电流为15μa,流速压力为0.40mpa,雾化压力为0.38mpa,喷枪口与管壁距离为245mm;在步骤四中,等离子体增强化学气相沉积处理过程中,将半成品耐磨耐压弯管放入到等离子体增强化学气相沉积设备中的沉积室内部,抽真空,然后通入氮气进行预处理,同时通入甲烷进行沉积处理;氮气通入流量为80sccm,甲烷通入流量为7sccm,射频功率为170w,生长75min,反应温度为360℃。9.根据权利要求2所述的一种耐磨耐压弯管的制备工艺,其特征在于:在步骤s2中,水浴温度为70~80℃,超声处理频率为25~27khz,功率为1000~1100w;在步骤s3中,静电纺丝过程中,电压13~15kv,接收距离14~16cm,纺丝液流速0.9~1.3ml/h;在步骤s4中,水浴温度为50~60℃,超声处理频率为23~25khz,功率为1100~1200w;在步骤s5中,水浴温度为60~70℃,超声处理频率为28~30khz,功率为900~1000w;在步骤s6中,超声处理频率为1.5~1.7mhz,功率为400~500w。10.根据权利要求9所述的一种耐磨耐压弯管的制备工艺,其特征在于:在步骤s2中,水浴温度为75℃,超声处理频率为26khz,功率为1050w;在步骤s3中,静电纺丝过程中,电压14kv,接收距离15cm,纺丝液流速1.1ml/h;在步骤s4中,水浴温度为55℃,超声处理频率为24khz,功率为1150w;在步骤s5中,水浴温度为65℃,超声处理频率为29khz,功率为950w;在步骤s6中,超声处理频率为1.6mhz,功率为450w。

技术总结

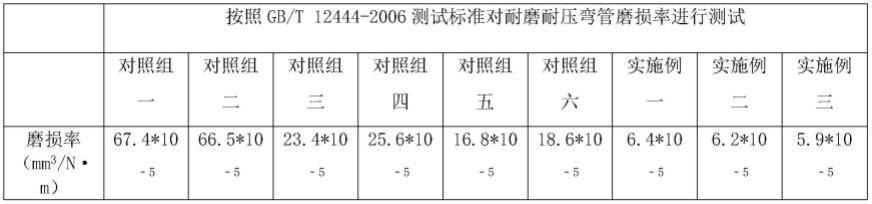

本发明公开了一种耐磨耐压弯管的制备工艺,具体涉及金属弯管技术领域。本发明中在步骤一中,制成双金属复合管,保证弯管的耐压、耐磨、耐腐蚀性能;在步骤二中,进行热推处理,保证弯管热推处理效果,弯管质量更佳;在步骤三中,在弯管内壁外壁静电喷涂形成聚四氟乙烯复合材料涂层,可有效加强弯管内壁和外壁耐磨和防腐蚀性能;在步骤四中,进行等离子体增强化学气相沉积处理,氮气对聚四氟乙烯表面进行更改性处理,在聚四氟乙烯复合材料涂层表面沉积了氢化非晶碳薄膜,可有效降低弯管内壁和外壁表面磨损率,且碳薄膜与聚四氟乙烯复合材料涂层的结合力更大,保证氢化非晶碳薄膜与聚四氟乙烯复合材料涂层之间连接的稳定性。乙烯复合材料涂层之间连接的稳定性。

技术研发人员:张强 王佳 汤洪良 卞晓丽 闵超 蒋凯

受保护的技术使用者:江苏龙山管件有限公司

技术研发日:2022.05.05

技术公布日:2022/7/22

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。