1.本实用新型涉及乳化铵油炸药混拌装置,更具体的说,涉及一种乳化铵油炸药混拌螺旋输送的制药装置。

背景技术:

2.在工业炸药领域中,乳化铵油炸药是一种价格最低的品种,广泛应用于露天爆破工程及中硬岩石爆破作业,也可用于无瓦斯和无粉尘爆炸危险的地下中深孔爆破作业。我国乳化铵油炸药生产工艺大多为多孔粒状硝酸铵与柴油混合成多孔粒状铵油炸药、乳化基质制备、混合、全自动装药包装以及皮带输送装车工序,其具有一下特点:(1)生产成本低、体积威力大;(2)爆炸热能高,产生气体量大、具有较高的炮孔压力、爆炸性能高过多孔粒状铵油炸药;(3)流散性好、呈粒状,会自动进到炮孔底部;(4)低温起爆性好、可实现炮孔耦合装药、炮孔利用率较高、可降低钻孔成本,具有较好的经济效益。

3.国内现有的乳化铵油炸药的混合设备大多为单(双)螺旋输送混合和锥形混拌设备,产品质量不稳定,输送功能不丰富,容易受到传送效率低,混合不均匀等问题,达不到生产线连续化自动化大产能的要求。

技术实现要素:

4.针对现有技术存在的不足,本实用新型的目的在于提供一种乳化铵油炸药混拌螺旋输送的制药装置,该实用新型混合时间短、混合均匀,效率高,能够实现连续自动化乳化铵油炸药混拌和螺旋输送。

5.为实现上述目的,本实用新型提供了如下技术方案:

6.一种乳化铵油炸药混拌螺旋输送的制药装置,包括电机、减速机、联轴器和传动轴,还包括用于物料混合搅拌的壳体和置于壳体内输送和搅拌物料的旋转主轴,旋转主轴通过电机驱动旋转,旋转主轴固定连接若干输送叶片,输送叶片沿旋转主轴的轴线方向呈螺旋状绕于旋转主轴外侧,相邻的输送叶片之间设置若干搅拌叶片,搅拌叶片固定连接在旋转主轴外壁,搅拌叶片位于输送叶片两端;壳体顶部的盖板设置第一进料口和第二进料口,第一进料口位于盖板靠近电机的一端,第二进料口位于盖板的中部,盖板远离电机的一端设置观察口;壳体底部远离电机的一端设置出料口。

7.进一步,输送叶片在旋转主轴外侧的旋转角度为360

°

。

8.进一步,输送叶片间距范围为200~300mm。

9.进一步,输送叶片之间的搅拌叶片的数量为两个。

10.进一步,两个搅拌叶片在旋转主轴的径向方向上的夹角为180

°

。

11.进一步,观察口位于出料口上方。

12.进一步,出料口为圆形,并在出料口设置法兰和布袋连接接口。

13.进一步,壳体设置机座。

14.综上所述,发明具有以下有益效果:

15.本实用新型以主轴为转轴,输送叶片沿主轴的轴线方向输送物料,搅拌叶片围绕主轴对物料进行旋转搅拌,在输送的同时进行搅拌,充分利用了输送叶片之间的空间,对壳体内的物料输送过程中多次反复进行搅拌,使物料混合均匀,有效提高物料混合的效率,大大提高生产效率。

附图说明

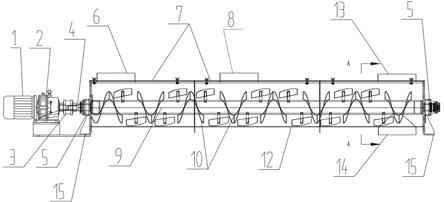

16.图1为本实用新型的结构示意图;

17.图2为图1中的a

‑

a面剖视图;

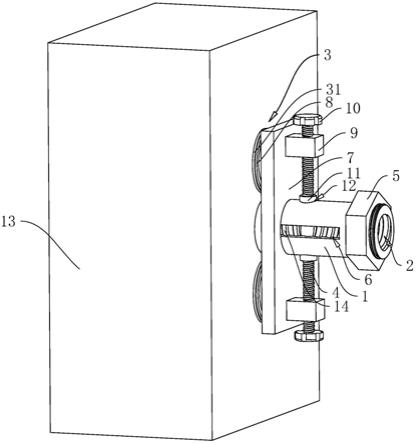

18.图3为本实用新型的壳体内局部放大图。

19.图中:1

‑

电机,2减速机,3

‑

联轴器,4

‑

传动轴,5

‑

轴承座,6

‑

第一进料口,7

‑

盖板,8

‑

第二进料口,9

‑

旋转主轴,10

‑

输送叶片,11

‑

搅拌叶片,12

‑

壳体,13

‑

观察口,14

‑

出料口,15

‑

机座。

具体实施方式

20.下面结合附图对本实用新型作进一步详细说明。

21.如图1~3所示,本实用新型公开了一种乳化铵油炸药混拌螺旋输送的制药装置,包括电机1、减速机2、联轴器3和传动轴4,电机1、减速机2、联轴器3和传动轴4的连接属于本领域技术人员能够获取的技术,在实际生产中,轴承座5多采用方形轴承座;本实用新型还包括用于物料混合搅拌的壳体12和置于壳体内输送和搅拌物料的旋转主轴9,壳体12设置机座15,旋转主轴9通过电机1驱动,旋转主轴9固定连接若干输送叶片10,输送叶片10沿旋转主轴9的轴线方向呈螺旋状绕于旋转主轴9外侧,相邻的输送叶片10之间设置若干搅拌叶片11,搅拌叶片11固定连接在旋转主轴9外壁,输送叶片10在旋转主轴9外侧的旋转角度为360

°

,输送叶片10间距范围为200~300mm。

22.相邻的两个输送叶片10之间的搅拌叶片11以旋转主轴9为中心,如图3所示,搅拌叶片11位于输送叶片两端,图3所示实施例中,相邻的输送叶片10之间的两个搅拌叶片11在旋转主轴9的径向方向的夹角为180

°

,输送叶片10之间的搅拌叶片11的数量为两个,旋转主轴9转动,输送叶片10旋转推动物料向出料口14一侧运输,通过搅拌叶片11搅拌物料,在物料运输中完成物料搅拌;在图1所示实施例中,输送叶片10和搅拌叶片11均焊接固定于旋转主轴9外壁;壳体12顶部的盖板7设置第一进料口6和第二进料口8,第一进料口6位于盖板7靠近电机1的一端,第二进料口8位于盖板7的中部,在进行物料混拌作业时,第一进料口6为乳胶基质的进料口,第二进料口8为多空粒状铵油炸药的进料口;盖板7远离电机1的一端设置观察口13;壳体12底部远离电机1的一端设置出料口14,出料口14为圆形,出料口14设置法兰和布袋连接接口,便于出料口14连接其他设备,观察口13位于出料口14上方,在对物料进行混拌过程中,通过观察口13能够及时检查物料混拌和输送状态。

23.本实用新型应用于实际生产时,可选用如下参数:电机功率5~7.5kw,出料口14直径500mm,两个进料口均为500mm

×

400mm,壳体12内部宽度500mm,高度为550mm,旋转主轴9的直径为190mm,输送叶片10宽度为150mm,搅拌叶片11宽度为300mm,生产能力能够达到6~10吨/小时。

24.以上所述仅是本实用新型的优选实施方式,本实用新型的保护范围并不仅局限于

上述实施例,凡属于本实用新型思路下的技术方案均属于本实用新型的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理前提下的若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

技术特征:

1.一种乳化铵油炸药混拌螺旋输送的制药装置,包括电机(1)、减速机(2)、联轴器(3)和传动轴(4),其特征在于:还包括用于物料混合搅拌的壳体(12)和置于壳体内输送和搅拌物料的旋转主轴(9),旋转主轴(9)通过电机(1)驱动旋转,旋转主轴(9)固定连接若干输送叶片(10),输送叶片(10)沿旋转主轴(9)的轴线方向呈螺旋状绕于旋转主轴(9)外侧,相邻的输送叶片(10)之间设置若干搅拌叶片(11),搅拌叶片(11)固定连接在旋转主轴(9)外壁,搅拌叶片(11)位于输送叶片(10)两端;所述壳体(12)顶部的盖板(7)设置第一进料口(6)和第二进料口(8),第一进料口(6)位于盖板(7)靠近电机(1)的一端,第二进料口(8)位于盖板(7)的中部,盖板(7)远离电机(1)的一端设置观察口(13);所述壳体(12)底部远离电机(1)的一端设置出料口(14)。2.根据权利要求1所述的乳化铵油炸药混拌螺旋输送的制药装置,其特征在于:所述输送叶片(10)在旋转主轴(9)外侧的旋转角度为360

°

。3.根据权利要求1或2所述的乳化铵油炸药混拌螺旋输送的制药装置,其特征在于:所述输送叶片(10)间距范围为200~300mm。4.根据权利要求1或2所述的乳化铵油炸药混拌螺旋输送的制药装置,其特征在于:所述输送叶片(10)之间的搅拌叶片(11)的数量为两个。5.根据权利要求4所述的乳化铵油炸药混拌螺旋输送的制药装置,其特征在于:所述两个搅拌叶片(11)在旋转主轴(9)的径向方向上的夹角为180

°

。6.根据权利要求1所述的乳化铵油炸药混拌螺旋输送的制药装置,其特征在于:所述观察口(13)位于出料口(14)上方。7.根据权利要求1或6所述的乳化铵油炸药混拌螺旋输送的制药装置,其特征在于:所述出料口(14)为圆形,并在出料口(14)设置法兰和布袋连接接口。8.根据权利要求1所述的乳化铵油炸药混拌螺旋输送的制药装置,其特征在于:所述壳体(12)设置机座(15)。

技术总结

本实用新型属于乳化铵油炸药混拌技术领域;国内现有的乳化铵油炸药的混合设备大多为单(双)螺旋输送混合和锥形混拌设备,产品质量不稳定,容易受到传送效率低,混合不均匀等问题,达不到生产线连续化自动化大产能的要求,本实用新型提供一种乳化铵油炸药混拌螺旋输送的制药装置,壳体内设置输送和搅拌的旋转主轴,旋转主轴上固定连接输送叶片和搅拌叶片,输送叶片呈螺旋状,相邻输送叶片之间设置两个搅拌叶片,在输送物料的同时完成物料混合搅拌,充分利用了输送叶片之间的空间,对壳体内的物料输送过程中多次反复进行搅拌,使物料混合均匀,有效提高物料混合的效率,大大提高生产效率。产效率。产效率。

技术研发人员:白利军 巩瑞斌 张泽军

受保护的技术使用者:山西同德化工股份有限公司

技术研发日:2021.01.20

技术公布日:2021/11/21

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。