1.本发明涉及建筑工程技术领域,具体为一种自调节除锈范围的多尺寸除锈装置。

背景技术:

2.除锈是指应用各种手段去除金属表面锈蚀的方法,金属的锈是金属的氧化物;除锈方法可分为四类以下:手工除锈,手工除锈速度较慢,效率较低,不实用。化学除锈,利用化学的方法除锈方法效率中等,处理不好可能会造成环境小污染;用酸也可以除锈;

3.现有技术中,建筑领域在除锈作业时往往需要人工进行除锈作业,使得效率低下,同时不能对金属上下表面同时进行除锈。

技术实现要素:

4.(一)解决的技术问题

5.针对现有技术的不足,本发明提供了一种自调节除锈范围的多尺寸除锈装置,解决了在除锈作业时往往需要人工进行除锈作业,使得效率低下,同时不能对金属上下表面同时进行除锈的问题。

6.(二)技术方案

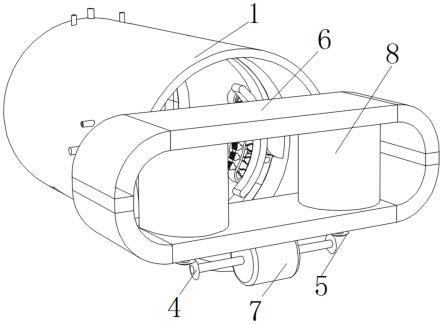

7.为实现以上目的,本发明通过以下技术方案予以实现:一种自调节除锈范围的多尺寸除锈装置,包括筒体,所述筒体的内部设有除锈组件,且除锈组件设置有多组并分别水平或垂直设置在筒体的内部,从而对钢筋的表面进行全面的除锈工作,所述除锈组件包括除锈框,所述除锈框上滑动连接有除锈刷,所述除锈刷的一端固定连接有除锈挤压条,且除锈挤压条与除锈框固定连接,所述除锈框的一侧上下方分别固定连接有第一伸缩杆,所述第一伸缩杆的一端固定安装在筒体上,所述除锈框上固定连接有张力条,且张力条与筒体固定连接,所述除锈框相对应筒体的一侧嵌入连接有第一磁块,所述筒体内部的两侧固定连接有第二伸缩杆,所述第二伸缩杆的一端固定连接有圆形头,所述第二伸缩杆上固定连接有第一弹性件,且第一弹性件与筒体固定连接,所述第二伸缩杆上固定连接有弧形层,所述弧形层上嵌入连接有第二磁块,钢筋插入筒体内部时,通过推动圆形头滑动,使第二磁块滑动筒体内壁处,通过第一磁块与第二磁块的磁性斥力,使除锈刷贴合住钢筋的外表面,钢筋在移动时,除锈刷与钢筋摩擦进行除锈作业,同时通过除锈挤压条的弹性力使除锈刷环绕贴合住不同尺寸钢筋的侧壁,提高对钢筋侧壁的清理范围,以及适用于多种直径钢筋的除锈作业。

8.优选的,所述筒体内部的两侧分别固定连接有清理组件,所述清理组件包括清理室,所述清理室的内部设有空腔,且空腔的一侧设有贯通口,所述空腔的内部固定连接有气囊,且气囊的喷气口对准贯通口处。

9.优选的,所述空腔的两侧设有安装口,所述安装口的内部通过转轴转动连接有挤压件,两个所述挤压件的相对一侧固定连接有第二弹性件,且第二弹性件与清理室固定连接,挤压件在第二弹性件的弹性力下位于气囊的一侧。

10.优选的,所述挤压件位于空腔外部的一端设有安装槽,所述安装槽的内部通过转轴转动连接有旋转轮,所述旋转轮上固定连接有柔性摩擦块,所述柔性摩擦块设置有多个,且柔性摩擦块长度各不相同,钢筋在筒体内部移动时,通过与长度不同的柔性摩擦块摩擦,使旋转轮旋转并使挤压件摆动,对气囊进行挤压,使气囊喷出气体清理除锈组件清理过后粘附在钢筋上的生锈碎屑,使生锈的碎屑掉落在筒体的内部,避免生锈碎屑流出。

11.优选的,所述除锈刷包括除锈室,所述除锈室的一侧固定连接有钢丝刷头,所述除锈室的内部设有除锈腔。

12.优选的,所述除锈腔内部的两侧分别通过转轴转动连接有敲击板,所述除锈腔的两侧设有滑动口,且敲击板贯穿滑动口延伸至外部,两个所述敲击板的相对一侧固定连接有第三弹性件,且第三弹性件与除锈室固定连接,所述敲击板位于除锈腔外部的一端固定连接有弧形挤压头,钢筋通过抵住弧形挤压头使敲击板旋转,在钢筋脱离弧形挤压头时,敲击板通过形变的第三弹性件的弹性力下敲击除锈室,将钢丝刷头上粘附的生锈碎屑抖落,避免人工清理钢丝刷头。

13.优选的,所述筒体的一端固定连接有安装筒,所述安装筒的底部中心处固定连接有双轴电机,所述双轴电机的两端分别固定连接有第一锥齿轮,所述第一锥齿轮的一侧啮合连接有第二锥齿轮,所述安装筒内部的两侧分别转动连接有驱动盘,且驱动盘的驱动端与第二锥齿轮固定连接,所述驱动盘中心处的外壁上通过转轴转动连接有驱动板,所述驱动板上固定连接有弹性驱动条,且弹性驱动条与驱动盘固定连接,钢筋插入安装筒的内部,运行双轴电机使驱动盘旋转,驱动板在弹性驱动条的弹性力下抵住钢筋的侧壁,从而将钢筋输送至筒体的内部,节省人力消耗。

14.优选的,所述驱动板上设有缺口,所述驱动板的一端上下方分别通过转轴转动连接有抓紧架,两个所述抓紧架的相对一侧固定连接有抓紧条,且抓紧条与驱动板固定连接,两个所述抓紧架的相对一侧中心处设有推动头,且推动头滑动安装在驱动板上,钢筋与驱动板抵触,推动头受力向缺口内部滑动,通过推动头的推力,使钢筋侧壁上下方的抓紧架向钢筋处移动,增加对钢筋的夹持点,提高对不同尺寸钢筋的夹持力,避免因尺寸不同而造成驱动板打滑,提高钢筋的除锈效率。

15.(三)有益效果

16.本发明提供了一种自调节除锈范围的多尺寸除锈装置。具备以下有益效果:

17.(一)、该自调节除锈范围的多尺寸钢筋除锈装置,钢筋插入筒体内部时,通过推动圆形头滑动,使第二磁块滑动筒体内壁处,通过第一磁块与第二磁块的磁性斥力,使除锈刷贴合住钢筋的外表面,钢筋在移动时,除锈刷与钢筋摩擦进行除锈作业,同时通过除锈挤压条的弹性力使除锈刷环绕贴合住不同尺寸钢筋的侧壁,提高对钢筋侧壁的清理范围,以及适用于多种直径钢筋的除锈作业。

18.(二)、该自调节除锈范围的多尺寸钢筋除锈装置,钢筋在筒体内部移动时,通过与长度不同的柔性摩擦块摩擦,使旋转轮旋转并使挤压件摆动,对气囊进行挤压,使气囊喷出气体清理除锈组件清理过后粘附在钢筋上的生锈碎屑,使生锈的碎屑掉落在筒体的内部,避免生锈碎屑流出。

19.(三)、该自调节除锈范围的多尺寸钢筋除锈装置,钢筋通过抵住弧形挤压头使敲击板旋转,在钢筋脱离弧形挤压头时,敲击板通过形变的第三弹性件的弹性力下敲击除锈

室,将钢丝刷头上粘附的生锈碎屑抖落,避免人工清理钢丝刷头。

20.(四)、该自调节除锈范围的多尺寸钢筋除锈装置,钢筋与驱动板抵触,推动头受力向缺口内部滑动,通过推动头的推力,使钢筋侧壁上下方的抓紧架向钢筋处移动,增加对钢筋的夹持点,提高对不同尺寸钢筋的夹持力,避免因尺寸不同而造成驱动板打滑,提高钢筋的除锈效率。

附图说明

21.图1为本发明整体结构示意图;

22.图2为本发明筒体局部结构示意图;

23.图3为本发明除锈组件结构示意图;

24.图4为本发明图3的侧视图;

25.图5为本发明除锈刷结构示意图;

26.图6为本发明清理组件结构示意图;

27.图7为本发明驱动盘结构示意图;

28.图8为本发明驱动板局部示意图。

29.图中:1、筒体;2、除锈组件;201、除锈框;202、除锈刷;203、除锈挤压条;204、第一伸缩杆;205、张力条;206、第一磁块;207、第二伸缩杆;208、第一弹性件;209、第二磁块;210、圆形头;2021、除锈室;2022、钢丝刷头;2023、敲击板;2024、第三弹性件;2025、弧形挤压头;3、清理组件;31、清理室;32、气囊;33、挤压件;34、第二弹性件;35、旋转轮;36、柔性摩擦块;4、第一锥齿轮;5、第二锥齿轮;6、安装筒;7、双轴电机;8、驱动盘;81、驱动板;82、弹性驱动条;83、抓紧架;84、抓紧条;85、推动头。

具体实施方式

30.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

31.参阅图1-8,本发明提供一种技术方案:一种自调节除锈范围的多尺寸除锈装置,包括筒体1,所述筒体1的内部设有除锈组件2,所述除锈组件2包括除锈框201,所述除锈框201上滑动连接有除锈刷202,所述除锈刷202的一端固定连接有除锈挤压条203,且除锈挤压条203与除锈框201固定连接,所述除锈框201的一侧上下方分别固定连接有第一伸缩杆204,所述第一伸缩杆204的一端固定安装在筒体1上,所述除锈框201上固定连接有张力条205,且张力条205与筒体1固定连接,所述除锈框201相对应筒体1的一侧嵌入连接有第一磁块206,所述筒体1内部的两侧固定连接有第二伸缩杆207,所述第二伸缩杆207的一端固定连接有圆形头210,所述第二伸缩杆207上固定连接有第一弹性件208,且第一弹性件208与筒体1固定连接,所述第二伸缩杆207上固定连接有弧形层,所述弧形层上嵌入连接有第二磁块209,钢筋插入筒体1内部时,通过推动圆形头210滑动,使第二磁块209滑动筒体1内壁处,通过第一磁块206与第二磁块209的磁性斥力,使除锈刷202贴合住钢筋的外表面,钢筋在移动时,除锈刷202与钢筋摩擦进行除锈作业,同时通过除锈挤压条203的弹性力使除锈

刷202环绕贴合住不同尺寸钢筋的侧壁,提高对钢筋侧壁的清理范围,以及适用于多种直径钢筋的除锈作业。

32.所述筒体1内部的两侧分别固定连接有清理组件3,所述清理组件3包括清理室31,所述清理室31的内部设有空腔,且空腔的一侧设有贯通口,所述空腔的内部固定连接有气囊32,且气囊32的喷气口对准贯通口处。

33.所述空腔的两侧设有安装口,所述安装口的内部通过转轴转动连接有挤压件33,两个所述挤压件33的相对一侧固定连接有第二弹性件34,且第二弹性件34与清理室31固定连接,挤压件33在第二弹性件34的弹性力下位于气囊32的一侧。

34.所述挤压件33位于空腔外部的一端设有安装槽,所述安装槽的内部通过转轴转动连接有旋转轮35,所述旋转轮35上固定连接有柔性摩擦块36,所述柔性摩擦块36设置有多个,且柔性摩擦块36长度各不相同,钢筋在筒体1内部移动时,通过与长度不同的柔性摩擦块36摩擦,使旋转轮35旋转并使挤压件33摆动,对气囊32进行挤压,使气囊32喷出气体清理除锈组件2清理过后粘附在钢筋上的生锈碎屑,使生锈的碎屑掉落在筒体1的内部,避免生锈碎屑流出。

35.所述除锈刷202包括除锈室2021,所述除锈室2021的一侧固定连接有钢丝刷头2022,所述除锈室2021的内部设有除锈腔。

36.所述除锈腔内部的两侧分别通过转轴转动连接有敲击板2023,所述除锈腔的两侧设有滑动口,且敲击板2023贯穿滑动口延伸至外部,两个所述敲击板2023的相对一侧固定连接有第三弹性件2024,且第三弹性件2024与除锈室2021固定连接,所述敲击板2023位于除锈腔外部的一端固定连接有弧形挤压头2025,钢筋通过抵住弧形挤压头2025使敲击板2023旋转,在钢筋脱离弧形挤压头2025时,敲击板2023通过形变的第三弹性件2024的弹性力下敲击除锈室2021,将钢丝刷头2022上粘附的生锈碎屑抖落,避免人工清理钢丝刷头2022。

37.所述筒体1的一端固定连接有安装筒6,所述安装筒6的底部中心处固定连接有双轴电机7,所述双轴电机7的两端分别固定连接有第一锥齿轮4,所述第一锥齿轮4的一侧啮合连接有第二锥齿轮5,所述安装筒6内部的两侧分别转动连接有驱动盘8,且驱动盘8的驱动端与第二锥齿轮5固定连接,所述驱动盘8中心处的外壁上通过转轴转动连接有驱动板81,且驱动板81设置有多个,所述驱动板81上固定连接有弹性驱动条82,且弹性驱动条82与驱动盘8固定连接,钢筋插入安装筒6的内部,运行双轴电机7使驱动盘8旋转,驱动板81在弹性驱动条82的弹性力下抵住钢筋的侧壁,从而将钢筋输送至筒体1的内部,节省人力消耗。

38.所述驱动板81上设有缺口,所述驱动板81的一端上下方分别通过转轴转动连接有抓紧架83,两个所述抓紧架83的相对一侧固定连接有抓紧条84,且抓紧条84与驱动板81固定连接,两个所述抓紧架83的相对一侧中心处设有推动头85,且推动头85滑动安装在驱动板81上,钢筋与驱动板81抵触,推动头85受力向缺口内部滑动,通过推动头85的推力,使钢筋侧壁上下方的抓紧架83向钢筋处移动,增加对钢筋的夹持点,提高对不同尺寸钢筋的夹持力,避免因尺寸不同而造成驱动板81打滑,提高钢筋的除锈效率。

39.工作时,钢筋插入安装筒6的内部,运行双轴电机7使驱动盘8旋转,驱动板81在弹性驱动条82的弹性力下抵住钢筋的侧壁,从而将钢筋输送至筒体1的内部,节省人力消耗,钢筋与驱动板81抵触,推动头85受力向缺口内部滑动,通过推动头85的推力,使钢筋侧壁上

下方的抓紧架83向钢筋处移动,增加对钢筋的夹持点,提高对不同尺寸钢筋的夹持力,避免因尺寸不同而造成驱动板81打滑,提高钢筋的除锈效率,钢筋插入筒体1内部时,通过推动圆形头210滑动,使第二磁块209滑动筒体1内壁处,通过第一磁块206与第二磁块209的磁性斥力,使除锈刷202贴合住钢筋的外表面,钢筋在移动时,除锈刷202与钢筋摩擦进行除锈作业,同时通过除锈挤压条203的弹性力使除锈刷202环绕贴合住不同尺寸钢筋的侧壁,提高对钢筋侧壁的清理范围,以及适用于多种直径钢筋的除锈作业,钢筋在筒体1内部移动时,通过与长度不同的柔性摩擦块36摩擦,使旋转轮35旋转并使挤压件33摆动,对气囊32进行挤压,使气囊32喷出气体清理除锈组件2清理过后粘附在钢筋上的生锈碎屑,使生锈的碎屑掉落在筒体1的内部,避免生锈碎屑流出,钢筋通过抵住弧形挤压头2025使敲击板2023旋转,在钢筋脱离弧形挤压头2025时,敲击板2023通过形变的第三弹性件2024的弹性力下敲击除锈室2021,将钢丝刷头2022上粘附的生锈碎屑抖落,避免人工清理钢丝刷头2022。

40.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个......”限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

41.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。