1.本发明属于材料制备技术领域,涉及一种核-壳结构复合粉末及其制备方法。

背景技术:

2.难熔金属合金(如钨、钼、钽、铌、铼等为基体的合金)和硬质材料(如以wc、tic、tin、ticn、tac、nbc、mo2c、tib2、b4c等为硬质相的硬质合金或陶瓷材料)通常由粉末冶金的方法制备。其主要制备流程包括:将难熔金属基体与添加元素(例如co、cu、ti等)、硬质相与粘结剂金属(例如mn、fe、co、ni、cu等)球磨混合得到粉末混合物;进一步压制、烧结得到难熔金属合金(例如w-cu、mo-ti-zr合金)、硬质材料(例如wc-co硬质合金、tib

2-fe/co/ni金属陶瓷)。众所周知,材料的物理、力学性能由材料中晶体大小、形貌、组分均匀性以及材料的结构缺陷等微观结构决定。由于材料的遗传属性,作为前驱体的复合粉末或者粉末混合物对材料的微观结构具有至关重要的影响。

3.球磨法生产复合粉末或者粉末混合物存在不足之处,例如,球磨后晶体结构不可控、均匀性不足、能耗高、易引入杂质等。为了克服球磨法制备复合粉末或者粉末混合物的缺陷,国内外研究人员开发了免球磨法制备复合粉末或者粉末混合物,即通过物理和化学的方法在粉末颗粒表面形成金属包覆层。具体来讲,是在难熔金属、硬质相颗粒、陶瓷相颗粒表面包覆一层金属薄膜,形成具有特殊结构的复合粉末或粉末混合物。“核-壳”结构是由一种材料通过化学键或其他作用力将另一种材料包覆起来形成的有序组装结构。由于其独特的结构特性,整合了内外两种材料的性质,并互相补充各自的不足,是材料领域的一个重要研究方向,在结构材料、催化、光催化、电池、气体存储及分离方面有着广泛的应用前景。

4.申请号zl201811361607.7的中国发明专利公开了一种纳米包覆复合粉末的制备方法,首先在含有粉末颗粒和金属化合物的有机溶液中加入沉淀剂,得到包覆在粉末颗粒表面的纳米前驱体,还原后得到具有“核-壳”结构的纳米包覆复合粉末,通过利用金属化合物在有机溶液中的溶剂化效应,以及沉淀剂在有机溶液中的弱电解质性质,避免了沉淀反应时局部浓度过高,反应时间过长,反应产物颗粒粒径粗大的缺点,所制备的金属前驱体平均粒径小于200nm,呈胶体状包覆在粉末颗粒表面,经低温还原后,纳米金属或合金颗粒附着在粉末颗粒表面,形成物相分布高度均匀的纳米包覆层。该发明的核心是胶体状金属纳米前驱体的制备。但是,该发明提出的溶胶凝胶法纳米前驱体制备技术需要经过较复杂的溶液化学反应和精确的反应条件控制,增加了大规模工业化生产的操作难度。

技术实现要素:

5.为了解决上述问题,本发明提供一种核-壳结构复合粉末,纳米金属或合金包覆在粉末颗粒表面,物相分布高度均匀、分散性好,解决了现有技术中存在的问题。

6.本发明的另一目的是,提供一种核-壳结构复合粉末的制备方法,金属盐低温脆性球磨至纳米颗粒,在胶凝剂辅助下制备含有纳米金属盐、粉末颗粒的凝胶悬混液,然后干燥得到纳米金属盐包覆的粉末颗粒,加热还原得到,产物的物相分布高度均匀、分散性好,工

艺简单,可操作性强,适用范围广。

7.本发明所采用的技术方案是,一方面,提供一种核-壳结构复合粉末,以去离子水、金属盐、粉末颗粒、胶凝剂为原料,胶凝剂添加量为金属盐和粉末颗粒总质量的1~10%,去离子水加入量为金属盐和粉末颗粒总质量的0.1~4倍;粉末颗粒为难熔金属或硬质材料,粉末颗粒为含有硬质材料的粉末颗粒时,硬质材料的加入质量为金属盐和粉末颗粒总质量的50~96 %;粉末颗粒为含有难熔金属的粉末颗粒时,难熔金属的加入质量为金属盐和粉末颗粒总质量的10~99.5 %。

8.另一方面,提供一种核-壳结构复合粉末的制备方法,具体按照以下步骤进行:s1,用去离子水将难溶的金属盐润湿,得到湿润的金属盐;s2,将湿润的金属盐冷冻,在金属盐表面形成冰包覆层;s3,将表面形成冰包覆层的金属盐低温球磨,得到纳米金属盐-冰混合粉末,待冰融化得到湿润的纳米金属盐;s4,将湿润的纳米金属盐、粉末颗粒和胶凝剂加入到去离子水中,充分搅拌分散得到凝胶悬混液;s5,将凝胶悬混液固液分离、干燥,得到包覆在粉末颗粒表面的纳米金属盐;s6,在还原性气氛下,对所得包覆在粉末颗粒表面的纳米金属盐进行加热还原处理,先加热至金属盐脱水温度,并在脱水温度保温30~60 min,再加热至还原温度350~1250 ℃,还原保温时间为30~120min,去除胶凝剂,得到具有核-壳结构的复合粉末。

9.进一步的,所述步骤s1中,去离子水的加入质量与金属盐的质量比为0.1~2.0。

10.进一步的,所述步骤s1中,金属盐为金属的碳酸盐、碱式碳酸盐或草酸盐,所述金属为co、ni、fe、mn、cu、zn或sn中的一种或多种任意比混合。

11.进一步的,所述步骤s2中,冷冻温度为-1~-18℃。

12.进一步的,所述步骤s3中,低温球磨的方法:将表面形成冰包覆层的金属盐与液氮混合,液氮量为金属盐-冰固体混合物质量的0.01~0.5倍;通过低温行星式球磨机球磨,球磨转速350~800 r/min,球料比2:1~10:1,球磨时间30~3600min,球磨过程中保持球磨罐工作温度-40~-5℃。

13.进一步的,所述步骤s4中,胶凝剂为聚乙烯吡咯烷酮、羧甲基纤维素、甲基纤维素、聚氧乙烯或聚丙烯酰胺中的一种或多种任意比混合。

14.进一步的,所述步骤s4中,胶凝剂添加量为金属盐和粉末颗粒总质量的1~10%,去离子水加入量为金属盐和粉末颗粒总质量的0.1~4倍;粉末颗粒为难熔金属或硬质材料,粉末颗粒为含有硬质材料的粉末颗粒时,硬质材料的加入质量为金属盐和粉末颗粒总质量的50~96 %;粉末颗粒为含有难熔金属的粉末颗粒时,难熔金属的加入质量为金属盐和粉末颗粒总质量的10~99.5 %。

15.进一步的,所述难熔金属为钨、钼、钽、铌、锆、铪、钒、铬、钛、铼、钌或铑中的一种或多种任意比混合;硬质材料为碳化钨、碳化钼、碳化钛、氮化钛、碳氮化钛、碳化钽、碳化硅、碳化铌、硼化钛、硼化钽、硼化钒、硼化铬、硼化锆、硼化钨、硼化钼、硼化铌、氧化铝、氧化锆、氧化镁或氧化铍中的一种或多种任意比混合。

16.进一步的,所述步骤s6中,还原性气体为氢气、一氧化碳、甲烷中的一种或多种,还原性气体中还含有氮气和/或氩气,氮气和/或氩气所占体积为0~95%。

17.本发明的有益效果是:(1) 本发明核-壳结构复合粉末,利用物质在低温下易变脆的特性,以及冰层破碎时对冰层内部物质的协同破碎作用,制备纳米金属盐晶体,并且在胶凝剂辅助下,使纳米金属盐晶体呈胶体状包覆在粉末颗粒表面,经低温还原后,纳米金属或合金包覆在粉末颗粒表面,形成物相分布高度均匀、具有核-壳结构的复合粉末;解决了工业生产的金属盐晶体存在颗粒尺寸大、密度小、难以破碎成纳米尺寸,以及很难与高密度的难熔金属、硬质材料、金属陶瓷颗粒形成理想包覆的难题。

18.(2) 本发明通过非化学反应方法制备得到纳米金属盐包覆的粉末颗粒,所使用的溶剂介质仅为去离子水,且去离子水可循环使用,工艺简单,可操作性强,适用范围广,可应用于硬质合金、金属陶瓷、金属合金、复合材料及各种具有复杂成分的材料制备。本发明所述工艺对环境友好、经济可行,具有非常好的工业化应用前景。

附图说明

19.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

20.图1是实施例3所制备核-壳结构复合粉末sem图。

21.图2是实施例4所制备核-壳结构复合粉末sem图。

22.图3是实施例5所制备核-壳结构复合粉末sem图。

23.图4a是对比例1制备的碳酸镍、wc颗粒混合粉末的sem图。

24.图4b是对比例1制备的wc-4wt%ni混合粉末的sem图。

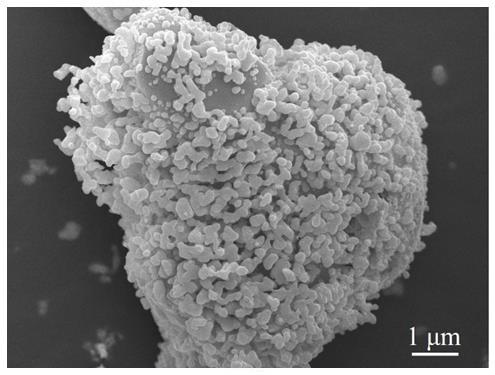

25.图5a是本发明实施例10制备的纳米碳酸镍盐包覆的wc粉末颗粒的sem图。

26.图5b是本发明实施例10制备的核-壳结构wc-4wt%ni复合粉末的sem图。

具体实施方式

27.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.实施例1,一种核-壳结构复合粉末,以去离子水、金属盐、粉末颗粒、胶凝剂为原料,胶凝剂添加量为金属盐和粉末颗粒总质量的1%~10%,去离子水加入量为金属盐和粉末颗粒总质量的1~4倍;粉末颗粒为难熔金属、硬质材料中的一种或多种任意比混合,难熔金属为钨、钼、钽、铌、锆、铪、钒、铬、钛、铼、钌或铑中的一种或多种任意比混合;硬质材料为碳化钨、碳化钼、碳化钛、氮化钛、碳氮化钛、碳化钽、碳化硅、碳化铌、硼化钛、硼化钽、硼化钒、硼化铬、硼化锆、硼化钨、硼化钼、硼化铌、氧化铝、氧化锆、氧化镁或氧化铍中的一种或多种任意比混合。

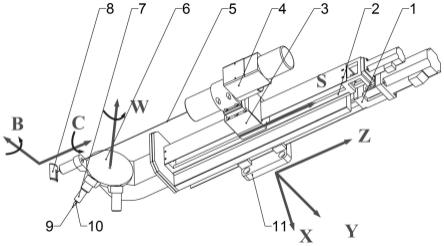

29.胶凝剂为聚乙烯吡咯烷酮、羧甲基纤维素、甲基纤维素、聚氧乙烯或聚丙烯酰胺中

的一种或多种任意比混合。胶凝剂可溶于水,加热温度低于900℃时易分解或挥发,不引入杂质元素。

30.粉末颗粒为含有硬质材料的粉末颗粒时,硬质材料的加入质量为金属盐和粉末颗粒总质量的50~96 %,作为粘结剂的金属比例为4~50 wt.%;粉末颗粒为含有难熔金属的粉末颗粒时,难熔金属的加入质量为金属盐和粉末颗粒总质量的10~99.5 %,作为添加元素的金属比例为0.5~90 wt.%。

31.实施例2,一种核-壳结构复合粉末的制备方法,具体按照以下步骤进行:s1,用去离子水将难溶金属盐润湿,得到湿润的金属盐,去离子水的加入量与金属盐的质量比为0.2~2.0,作用是便于后期在金属盐表面形成冰包覆层,水过少无法形成冰包覆层结构,过多则形成坚硬的大冰块,无法球磨破碎。

32.金属盐为金属的碳酸盐、碱式碳酸盐或草酸盐,金属为co、ni、fe、mn、cu、zn或sn中的一种或多种任意比混合;优选为金属co、ni、fe、cu中的一种或多种,金属盐易分解,分解产物环保。

33.s2,将湿润的金属盐冷冻,冷冻温度为-1~-18℃,在金属盐表面形成冰包覆层,同时使金属盐晶体脆化,得到金属盐-冰固体混合物。

34.s3,将表面形成冰包覆层的金属盐与液氮混合,液氮量为金属盐-冰固体混合物质量的0.2~0.5倍;通过低温行星式球磨机球磨,球磨转速350~800 r/min,球料比2:1~10:1,球磨时间30~3600min,球磨过程将液氮连续输入装有保温罩的行星式球磨机中,保持球磨罐工作温度-40~-5℃,有效对金属盐进行破碎。低温球磨得到纳米金属盐-冰混合粉末,将纳米金属盐-冰混合粉末置于常温(18~25℃)下得到湿润的纳米金属盐。

35.s4,将所得湿润的纳米金属盐、粉末颗粒和胶凝剂加入到去离子水中,充分搅拌分散得到含有纳米金属盐、粉末颗粒和胶凝剂的凝胶悬混液;纳米金属盐、粉末颗粒、胶凝剂和去离子水的用量配比的目的是形成凝胶悬浮液,避免纳米金属盐与粉末颗粒分层,并使纳米金属盐包覆在粉末颗粒表面。

36.s5,将凝胶悬混液固液分离、干燥,得到包覆在粉末颗粒表面的纳米金属盐;固液分离采用板框过滤、离心分离或喷雾干燥中的一种;优选板框过滤或喷雾干燥。

37.s6,在还原性气氛下,对所得包覆在粉末颗粒表面的纳米金属盐进行加热还原处理,去除胶凝剂,得到具有核-壳结构的复合粉末。

38.加热还原处理,具体为:加热使金属盐分解、还原,并沉积金属或者合金在粉末颗粒表面,得到具有“核-壳”结构的复合粉体。加热升温程序为:先加热到金属盐脱水温度,并在脱水温度保温30~60 min,再加热到还原温度,还原保温时间为30~120 min。金属盐脱水温度为150~415 ℃,还原温度为350~1250 ℃(优选还原温度为350~900 ℃)。通入还原性气体,还原性气体为氢气、一氧化碳、甲烷中的一种或多种,还原性气体中还包括氮气和/或氩气,氮气和/或氩气所占体积为0~95%。

39.实施例3,一种核-壳结构复合粉末的制备方法,具体按照以下步骤进行:s1,将5g去离子水喷洒在28.2g碳酸钴和4.1g碳酸镍混合物中使之湿润;去离子水

的加入质量与金属盐的质量比为0.155;s2,在-8℃温度下将湿润的碳酸钴、碳酸镍混合物冷冻,在碳酸钴和碳酸镍表面形成冰包覆层,得到碳酸钴-碳酸镍-冰固体混合物;s3,将碳酸钴-碳酸镍-冰固体混合物、2.8g液氮加入球磨罐(液氮量为金属盐-冰固体混合物质量的0.075倍),于低温行星式球磨机中球磨,球磨转速450 r/min,球料比6:1,球磨时间720min;球磨过程将液氮连续输入装有保温罩的行星式球磨机中,保持球磨罐工作温度-18℃。球磨结束后,停止输入液氮,常温下得到湿润的纳米碳酸钴-碳酸镍粉末;s4,将湿润的纳米碳酸钴-碳酸镍粉末、184gwc粉末、4.3g聚氧乙烯加入至108.2g去离子水中,充分搅拌分散,得到凝胶悬混液;聚氧乙烯添加量为碳酸钴-碳酸镍粉末和wc粉末总质量的2%;去离子水加入量为碳酸钴-碳酸镍粉末和wc粉末总质量的0.5倍;wc粉末的加入质量为碳酸钴-碳酸镍粉末和wc粉末总质量的85 %;s5,将凝胶悬混液过滤、干燥,得到纳米碳酸钴-碳酸镍包覆的wc粉末;s6,在管式炉中将纳米碳酸钴-碳酸镍包覆的wc粉末加热还原。加热程序为,先加热到260 ℃,保温30 min,然后升温到350℃,保温30min。还原性气体为80 vol.%氮气和20 vol.%甲烷的混合气体,气体流量为0.5 m3/h,得到核-壳结构wc-7wt% co-1wt% ni复合粉末,如图1所示。

40.实施例4,一种核-壳结构复合粉末的制备方法,具体按照以下步骤进行:s1,将4g去离子水喷洒在10g草酸镍和13.5g草酸铁混合物中使之湿润;去离子水的加入质量与金属盐的质量比为0.17;s2,在-10℃温度下将湿润的草酸镍、草酸铁混合物冷冻,在草酸镍和草酸铁表面形成冰包覆层,得到草酸镍-草酸铁-冰固体混合物;s3,将草酸镍-草酸铁-冰固体混合物、5.5g液氮加入球磨罐(液氮量为金属盐-冰固体混合物质量的0.2倍),于低温行星式球磨机中球磨,球磨转速550 r/min,球料比5:1,球磨时间480min。球磨过程将液氮连续输入装有保温罩的行星式球磨机中,保持球磨罐工作温度-30℃;球磨结束后,停止输入液氮,常温下得到湿润的纳米草酸镍-草酸铁粉末;s4,将湿润的纳米草酸镍-草酸铁粉末、90g w粉末、4g mo粉末、1.88g聚乙烯吡咯烷酮加入至33.9g水中,得到凝胶悬混液;聚乙烯吡咯烷酮添加量为草酸镍-草酸铁粉末、w粉末和mo粉末总质量的1.6%;去离子水加入量为草酸镍-草酸铁粉末、w粉末和mo粉末总质量的0.29倍;w粉末和mo粉末加入量为草酸镍-草酸铁粉末、w粉末和mo粉末总质量的80%;s5,将凝胶悬混液过滤、干燥,得到纳米草酸镍-草酸铁包覆的w-mo粉末;s6,在管式炉中将纳米草酸镍-草酸铁包覆的w-mo粉末加热还原。加热程序为,先加热到200 ℃,保温60 min,然后升温到450℃,保温30min。还原性气体为95 vol.%氮气和5 vol.% 氢气的混合气体,气体流量为0.6 m3/h,得到核-壳结构w-4wt% mo-4wt% ni-2wt% fe复合粉末,如图2所示。

41.实施例5,一种核-壳结构复合粉末的制备方法,具体按照以下步骤进行:s1,将61.5g去离子水喷洒在512.7g碱式碳酸镍中使之湿润;去离子水的加入质量与金属盐的质量比为0.12;

s2,在-18℃温度下将湿润的碱式碳酸镍冷冻,在碱式碳酸镍表面形成冰包覆层,得到碱式碳酸镍-冰固体混合物;s3,将碱式碳酸镍-冰固体混合物、40.2g液氮加入球磨罐(液氮量为金属盐-冰固体混合物质量的0.07倍),于低温行星式球磨机中球磨,球磨转速800 r/min,球料比8:1,球磨时间360min;球磨过程将液氮连续输入装有保温罩的行星式球磨机中,保持球磨罐工作温度-40℃;球磨结束后,停止输入液氮,常温下得到湿润的纳米碱式碳酸镍粉末;s4,将纳米碱式碳酸镍粉末、110g ti(c,n)粉末、10g tac粉末、31.6g甲基纤维素加入至614.7g水中,得到凝胶悬混液;其中,甲基纤维素添加量为碱式碳酸镍粉末和粉末颗粒(ti(c,n)、tac)总质量的5%;去离子水加入量为碱式碳酸镍粉末和粉末颗粒(ti(c,n)、tac)总质量的0.97倍;粉末颗粒(ti(c,n)、tac)的加入质量为碱式碳酸镍粉末和粉末颗粒(ti(c,n)、tac)总质量的19%;s5,将凝胶悬混液过滤、干燥,得到纳米碱式碳酸镍包覆的ti(c,n)-tac粉末;s6,在管式炉中将纳米碱式碳酸镍包覆的ti(c,n)-tac粉末加热还原,加热程序为,先加热到415 ℃,保温45 min,然后升温到600 ℃,保温30min。还原性气体为90 vol.%氮气、5 vol.% 氢气和5 vol.%一氧化碳的混合气体,气体流量为0.8 m3/h,得到“核-壳”结构ti(c,n)-5wt% tac-40wt% ni复合粉末,如图3所示。

42.实施例6,一种核-壳结构复合粉末的制备方法,具体按照以下步骤进行:s1,用去离子水将碱式碳酸铜润湿,得到湿润的碱式碳酸铜,去离子水的加入量与碱式碳酸铜的质量比为0.2;s2,在-12 ℃温度下将湿润的碱式碳酸铜冷冻,在碱式碳酸铜表面形成冰包覆层,得到碱式碳酸铜-冰固体混合物;s3,将表面形成冰包覆层的碱式碳酸铜与液氮混合,液氮量为碱式碳酸铜-冰固体混合物质量的0.2倍;通过低温行星式球磨机球磨,球磨转速350 r/min,球料比2:1,球磨时间30min,球磨过程中球磨过程将液氮连续输入装有保温罩的行星式球磨机中,保持球磨罐工作温度-5 ℃;球磨结束后,停止输入液氮,常温下得到湿润的纳米碱式碳酸铜粉末;s4,将纳米碱式碳酸铜粉末、钒粉末、铌粉末、羧甲基纤维素加入水中,羧甲基纤维素添加量为碱式碳酸铜和粉末颗粒(钒、铌粉末)总质量的1%,去离子水加入量为碱式碳酸铜和粉末颗粒(钒、铌粉末)总质量的1倍;粉末颗粒(钒、铌粉末)的加入总质量为碱式碳酸铜和粉末颗粒(钒、铌粉末)总质量的10%,充分搅拌分散得到凝胶悬混液;s5,将凝胶悬混液过滤、干燥,得到纳米碱式碳酸铜包覆的钒-铌粉末;s6,在管式炉中将纳米碱式碳酸铜包覆的钒-铌粉末加热还原,加热程序为:先加热到375 ℃,保温30 min,然后升温到1250 ℃,保温90min。还原性气体为50 vol.%氩气和50 vol.% 氢气的混合气体,气体流量为0.7 m3/h,得到核-壳结构复合粉末。

43.实施例7,一种核-壳结构复合粉末的制备方法,具体按照以下步骤进行:s1,用去离子水将碳酸锌润湿,得到湿润的碳酸锌,去离子水的加入量与碳酸锌的质量比为2.0;s2,在-18 ℃温度下将湿润的碳酸锌冷冻,在碳酸锌表面形成冰包覆层,得到碳酸

锌-冰固体混合物;s3,将表面形成冰包覆层的碳酸锌与液氮混合,液氮量为碳酸锌-冰固体混合物质量的0.5倍;通过低温行星式球磨机球磨,球磨转速800 r/min,球料比10:1,球磨时间3600min,球磨过程中球磨过程将液氮连续输入装有保温罩的行星式球磨机中,保持球磨罐工作温度-10 ℃;球磨结束后,停止输入液氮,常温下得到湿润的纳米碳酸锌粉末;s4,将纳米碳酸锌粉末、锆粉末、硼化锆粉末、聚丙烯酰胺加入水中,聚丙烯酰胺添加量为碳酸锌和粉末颗粒(锆、硼化锆粉末)总质量的10%,去离子水加入量为碳酸锌和粉末颗粒(锆、硼化锆粉末)总质量的4倍;硼化锆粉末加入量为碳酸锌和粉末颗粒(锆、硼化锆粉末)总质量的50%,充分搅拌分散得到凝胶悬混液;s5,将凝胶悬混液过滤、干燥,得到纳米碳酸锌包覆的粉末;s6,在管式炉中将纳米碳酸锌包覆的粉末加热还原,加热程序为,先加热到150 ℃,保温60 min,然后升温到400 ℃,保温120 min。还原性气体为氢气,气体流量为0.9 m3/h,得到核-壳结构复合粉末。

44.实施例8,一种核-壳结构复合粉末的制备方法,具体按照以下步骤进行:s1,用去离子水将碳酸锰润湿,得到湿润的碳酸锰,去离子水的加入量与碳酸锰的质量比为2.0;s2,在-5 ℃温度下将湿润的碳酸锰冷冻,在碳酸锰表面形成冰包覆层,得到碳酸锰-冰固体混合物;s3,将表面形成冰包覆层的碳酸锰与液氮混合,液氮量为碳酸锰-冰固体混合物质量的0.5倍;通过低温行星式球磨机球磨,球磨转速800 r/min,球料比10:1,球磨时间3600min,球磨过程中球磨过程将液氮连续输入装有保温罩的行星式球磨机中,保持球磨罐工作温度-40 ℃;球磨结束后,停止输入液氮,常温下得到湿润的纳米碳酸锰粉末;s4,将纳米碳酸锰粉末、硼化钨粉末、羧甲基纤维素、甲基纤维素加入水中,羧甲基纤维素和甲基纤维素的总添加量为碳酸锰和硼化钨总质量的10%,去离子水加入量为碳酸锰和硼化钨总质量的4倍;硼化钨粉末加入量为碳酸锰和硼化钨总质量的96%,充分搅拌分散得到凝胶悬混液;s5,将凝胶悬混液过滤、干燥,得到纳米碳酸锰包覆的粉末;s6,在管式炉中将纳米碳酸锰包覆的粉末加热还原,加热程序为,先加热到300 ℃,保温60 min,然后升温到900 ℃,保温30 min。还原性气体为甲烷,气体流量为0.9 m3/h,得到核-壳结构复合粉末。

45.实施例9,一种核-壳结构复合粉末的制备方法,具体按照以下步骤进行:s1,用去离子水将碱式碳酸铜润湿,得到湿润的碱式碳酸铜,去离子水的加入量与碱式碳酸铜的质量比为0.2;s2,在-12 ℃温度下将湿润的碱式碳酸铜冷冻,在碱式碳酸铜表面形成冰包覆层,得到碱式碳酸铜-冰固体混合物;s3,将表面形成冰包覆层的碱式碳酸铜与液氮混合,液氮量为碱式碳酸铜-冰固体混合物质量的0.2倍;通过低温行星式球磨机球磨,球磨转速350 r/min,球料比2:1,球磨时

间30min,球磨过程中球磨过程将液氮连续输入装有保温罩的行星式球磨机中,保持球磨罐工作温度-5 ℃;球磨结束后,停止输入液氮,常温下得到湿润的纳米碱式碳酸铜粉末;s4,将纳米碱式碳酸铜粉末、铌粉末、羧甲基纤维素加入水中,羧甲基纤维素添加量为碱式碳酸铜和铌粉末总质量的1%,去离子水加入量为碱式碳酸铜和铌粉末总质量的1倍;铌粉末的加入总质量为碱式碳酸铜和铌粉末总质量的99.5%,充分搅拌分散得到凝胶悬混液;s5,将凝胶悬混液过滤、干燥,得到纳米碱式碳酸铜包覆的钒-铌粉末;s6,在管式炉中将纳米碱式碳酸铜包覆的钒-铌粉末加热还原,加热程序为:先加热到375 ℃,保温30 min,然后升温到1250 ℃,保温90min;还原性气体为50 vol.%氩气和50 vol.% 氢气的混合气体,气体流量为0.7 m3/h,得到核-壳结构复合粉末。

46.实施例10,一种核-壳结构复合粉末的制备方法,具体按照以下步骤进行:s1,将5g去离子水喷洒在10g碳酸镍中使之湿润;s2,在-15℃温度下将湿润的碳酸镍冷冻,在碳酸镍表面形成冰包覆层,得到碳酸镍-冰固体混合物;s3,将碳酸镍-冰固体混合物、1.5g液氮加入球磨罐(液氮量为碳酸镍-冰固体混合物质量的0.1倍),于低温行星式球磨机中球磨,球磨转速450 r/min,球料比6:1,球磨时间720min;球磨过程将液氮连续输入装有保温罩的行星式球磨机中,保持球磨罐工作温度-20 ℃。球磨结束后,停止输入液氮,25℃下得到湿润的纳米碳酸镍粉末;s4,将湿润的纳米碳酸镍粉末、96gwc粉末、3.18g聚氧乙烯加入至212g去离子水中,充分搅拌分散,得到凝胶悬混液;s5,将凝胶悬混液过滤、干燥,得到纳米碳酸镍包覆的wc粉末;s6,在管式炉中将纳米碳酸镍包覆的wc粉末加热还原。加热程序为,先加热到260 ℃,保温30 min,然后升温到350 ℃,保温30min;还原性气体为80 vol.%氮气和20 vol.%甲烷的混合气体,气体流量为0.5 m3/h,得到核-壳结构wc-4wt% ni复合粉末;试验结果如图5a-5b所示。

47.对比例1,不进行步骤s2中冷冻的操作,步骤s3中,不进行冷冻球磨,只进行常温球磨;不加胶凝剂,其余步骤与实施例10相同;试验结果如图4a-4b所示。

48.本发明实施例制备的核-壳结构复合粉末,包括至少两种组分,第一种组分以粉末颗粒的形式加入,第二种组分以金属盐为原料,制备过程中,首先将金属盐低温脆性球磨至纳米颗粒,然后在胶凝剂辅助下制备含有纳米金属盐、粉末颗粒的凝胶悬混液,最后加热还原得到具有“核-壳”结构的复合粉末。研究证实,具有“核-壳”结构的复合粉末具有非常优异的性能,包括物相分散性好,成分分布高度均匀,且可制备具有特殊形貌结构的复合粉末,从而大幅度地提高复合材料的物理机械性能。

49.纳米金属盐通常难以制备及稳定存在,本发明则通过在粗颗粒金属盐表面包覆冰层,同时利用低温脆化效应、纳米材料的低温稳定性球磨制备纳米金属盐。同时,在胶凝剂辅助下,使纳米金属盐晶体呈胶体状包覆在粉末颗粒表面,经低温还原后,纳米金属或合金包覆在粉末颗粒表面,形成物相分布高度均匀、具有核-壳结构的复合粉末。粉末颗粒粒径

粗,纳米金属盐粒径细小,在范德华力、静电作用下,纳米金属盐容易吸附在粗颗粒的粉末颗粒表面。但是,本发明所述粉末颗粒为难熔金属、硬质材料,二者通常具有高的密度,而纳米金属盐则具有低的密度,粉末颗粒与纳米金属盐之间存在巨大密度差,在溶液中极易分层,降低了纳米金属盐在粗颗粒粉末颗粒表面的吸附效果。为解决该技术难题,创新性的使用了合理的胶凝剂,使使纳米金属盐晶体呈胶体状包覆在粉末颗粒表面。

50.以上所述仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围。凡在本发明的精神和原则之内所作的任何修改、等同替换、改进等,均包含在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。