1.本发明涉及煤制油化工技术领域,具体涉及一种氧化蜡的制备方法。

背景技术:

2.费托蜡是利用合成气在催化剂的作用下合成的分子量在200~2000以正构烃为主的烃类产品,具有低硫、低氮、低芳烃含量等特点,但未加工的费托蜡粘度低,柔韧性差,没有延展性,难以乳化。近些年,随着宁煤、伊泰、潞安、未来能源等公司费托合成工业装置先后建成并实现长周期、满负荷运转,费托蜡产能不断扩大,其作为国内蜡市场中的重要产品之一,也已从一种稀缺资源成为一种大众产品。

3.费托蜡的氧化是研究和制备特种蜡产品,获得高附加值氧化蜡的首选途径。费托蜡氧化后的产品中增加了-oh、-cooh、c=o、-coor等极性基团,极性基团赋予了氧化蜡产品许多新的特性,如乳化性、润滑性、油溶性、柔韧性和更好的颜料分散性。塑料加工时添加一定量的氧化蜡,既能起到良好的外部润滑性,又有较强的内部润滑作用,可提高生产效率,降低生产成本;以氧化蜡为原料制备的蜡乳液产品,被广泛地用于石油化工、汽车防护、木材加工、建筑工业、医疗用品、农艺产业、造纸工艺、炸药工业等行业。

技术实现要素:

4.本发明的目的是为了克服现有技术存在的氧化蜡生产效率低、产品质量差、产率低的问题,提供一种氧化蜡的制备方法,该方法具有氧化蜡生产效率高、产品质量好、产率高的特点。

5.为了实现上述目的,本发明提供一种氧化蜡的制备方法,该方法包括将蜡原料、氧化源、可选的催化助剂与催化剂接触反应;

6.所述催化剂包括活性组分和分子筛载体,该活性组分包含元素锰和/或元素钴。

7.通过上述技术方案,本发明至少具有如下优势:

8.根据本发明方法制备氧化蜡,能够显著提高氧化蜡的产率,提高氧化蜡的产品质量(产品均匀、颜色浅、酯酸比高),且产品中不含锰、钴等金属元素,能够实现氧化蜡的连续生产,提高氧化蜡的生产效率。

附图说明

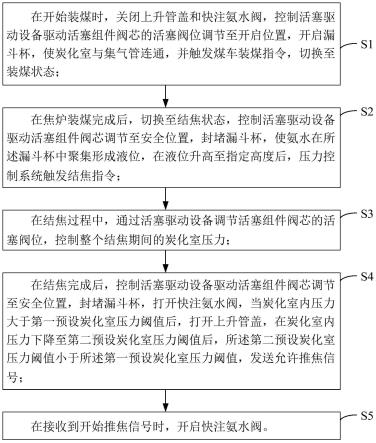

9.图1是本发明一种优选的制备氧化蜡的方法对应的装置及流程图。

具体实施方式

10.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

11.在本发明中,在未作相反说明的情况下,使用的方位词如“上部”通常是指反应单元顶部以下30%反应单元总长度的部分,“下部”通常是指反应单元底部以上30%反应单元总长度的部分。

12.本发明提供一种氧化蜡的制备方法,该方法包括将蜡原料、氧化源、可选的催化助剂与催化剂接触反应;

13.所述催化剂包括活性组分和分子筛载体,该活性组分包含和/或元素钴。

14.根据本发明方法制备氧化蜡,能够显著提高氧化蜡的产率,提高氧化蜡的产品质量(产品均匀、颜色浅、酯酸比高),且产品中不含锰、钴等金属元素,能够实现氧化蜡的连续生产,提高氧化蜡的生产效率。

15.本发明中,只要能够实现本发明的目的,对所述分子筛载体的平均孔径没有特别要求,根据本发明一种优选的实施方式,所述分子筛载体的平均孔径不小于0.5nm。通过采用前述优选方案,能够进一步提高氧化蜡的产率和质量。

16.根据本发明一种优选的实施方式,所述分子筛载体选自mcm-41分子筛、大孔沸石分子筛、hzsm-5分子筛中的至少一种。通过采用前述优选方案,能够进一步提高氧化蜡的生产效率、产率和质量。

17.根据本发明一种优选的实施方式,所述催化剂的平均粒径为60~80目。

18.本发明中,只要能够达到本发明的目的,对催化剂中活性组分和分子筛载体的含量没有特别限制,根据本发明一种优选的实施方式,以催化剂的总质量为基准,所述催化剂中,活性组分以元素计的含量为0.5-5wt%,分子筛载体的含量为55-80wt%。通过采用前述优选方案,能够进一步提高氧化蜡的生产效率、产率和质量。

19.本发明中,所述氧化源可以是本领域的常规选择,根据本发明一种优选的实施方式,所述氧化源为含氧气体,优选为含氧量20-100体积%的含氧气体,更优选为空气和/或氧气。通过采用前述优选方案,能够进一步提高氧化蜡的生产效率、产率和质量。

20.本发明中,所述催化助剂可以是本领域的常规选择,根据本发明一种优选的实施方式,所述催化助剂选自硬脂酸、硼酸、草酸、柠檬酸、软脂酸、月桂酸中的至少一种。通过采用前述优选方案,能够进一步提高氧化蜡的生产效率、产率和质量。

21.本发明中,所述蜡原料可以是本领域的常规选择,根据本发明一种优选的实施方式,所述蜡原料为费托蜡,优选为52#费托蜡、60#费托蜡、70#费托蜡、80#费托蜡、90#费托蜡、100#费托蜡、105#费托蜡、110#费托蜡中的至少一种。通过采用前述优选方案,能够进一步提高氧化蜡的生产效率、产率和质量。

22.本发明中,只要能够达到本发明的目的,对所述催化剂的用量没有特别限制,根据本发明一种优选的实施方式,所述催化剂的用量为蜡原料的用量的0.1-5质量%。通过采用前述优选方案,能够进一步提高氧化蜡的生产效率、产率和质量。

23.本发明中,只要能够达到本发明的目的,对所述催化助剂的添加量没有特别限制,根据本发明一种优选的实施方式,所述催化助剂的添加量为蜡原料添加量的0.5%~6wt%,优选为2%~4wt%。通过采用前述优选方案,能够进一步提高氧化蜡的生产效率、产率和质量。

24.本发明中,只要能够达到本发明的目的,对所述氧化源的气流量没有特别限制,根据本发明一种优选的实施方式,所述氧化源的气流量为0.1-1.6l/(h

·

g蜡),优选为0.2~

1.2l/(h

·

g蜡)。通过采用前述优选方案,能够进一步提高氧化蜡的生产效率、产率和质量。

25.本发明中,只要能够达到本发明的目的,对所述催化剂的制备方法没有特别限制,根据本发明一种优选的实施方式,所述催化剂的制备方法包括:

26.a、将锰源和/或钴源溶于溶剂中得到锰溶液和/或钴溶液;

27.b、将分子筛载体焙烧处理;

28.c、将锰溶液和/或钴溶液负载到焙烧处理后的分子筛载体上,干燥、成型制得催化剂。

29.采用该催化剂的制备方法制备得到的催化剂,尤其适用于氧化蜡的制备,能够进一步提高氧化蜡的生产效率、产率和质量。

30.本发明中,所述锰源和/或钴源可以是本领域的常规选择,根据本发明一种优选的实施方式,所述锰源选自硬脂酸锰、环烷酸锰、硫酸锰、二氧化锰、高锰酸钾中的至少一种,所述钴源选自硬脂酸钴、硫酸钴、环烷酸钴中的至少一种。

31.本发明中,所述溶剂可以是本领域的常规选择,根据本发明一种优选的实施方式,所述溶剂选自乙醇、丙醇、甲苯、二甲苯中的至少一种。

32.本发明中,所述分子筛载体可以是本领域的常规选择,根据本发明一种优选的实施方式,所述分子筛载体选自mcm-41分子筛、大孔沸石分子筛、hzsm-5分子筛中的至少一种。

33.本发明中,所述步骤b中,焙烧处理的条件可以是本领域的常规选择,根据本发明一种优选的实施方式,所述步骤b中,焙烧处理的条件包括:焙烧温度为300-600℃,焙烧时间为1h-10h,优选为2h-5h。

34.本发明中,所述步骤c中,干燥的条件可以是本领域的常规选择,根据本发明一种优选的实施方式,所述步骤c中,干燥的条件包括:干燥温度为80~120℃,干燥时间为6h-18h。

35.根据本发明一种优选的实施方式,,该方法在装置中进行,所述装置包括蜡原料进料单元、氧化源进料单元、物料混合单元、激发反应单元、第一氧化反应单元、第二氧化反应单元、氧化蜡收集单元和氧化蜡油回收单元;

36.所述物料混合单元设置有催化助剂进料口;

37.所述氧化源进料单元出料口与激发反应单元、第一氧化反应单元和第二氧化反应单元的下部进料口分别连通,用于提供氧化源;

38.所述氧化蜡油回收单元上部进料口与激发反应单元、第一氧化反应单元和第二氧化反应单元的顶部出料口分别连通,用于收集回收氧化蜡油;

39.所述蜡原料进料单元与物料混合单元连通,使得蜡原料与催化助剂混合得到浆料;所述物料混合单元与激发反应单元上部进料口连通,使得浆料能够由上而下与来自下部进料口的氧化源逆流反应;激发反应单元底部出料口与第一氧化反应单元上部进料口连通;所述第一氧化反应单元底部出料口与第二氧化反应单元上部进料口连通;所述第一氧化反应单元底部出料口与氧化蜡收集单元进料口连通;

40.该方法包括:

41.s1、将蜡原料熔化后与催化助剂混合,再通入激发反应单元与来自于氧化源进料单元的氧化源发生催化激发反应得到激发物料和第一氧化蜡油气;

42.s2、将激发物料通入第一氧化反应单元与来自于氧化源进料单元的氧化源发生第一催化反应得到第一反应物料和第二氧化蜡油气;

43.s3、将第一反应物料通入第二氧化反应单元与来自于氧化源进料单元的氧化源发生第二催化反应得到第二反应物料和第三氧化蜡油气;

44.s4、将第二反应物料通入氧化蜡收集单元得到氧化蜡,将第一氧化蜡油气、第二氧化蜡油气和第三氧化蜡油气通入氧化蜡油回收单元。

45.通过采用前述优选方案,能够进一步提高氧化蜡的生产效率、产率和质量。根据本发明一种优选的实施方式,所述激发反应单元、第一氧化反应单元和第二氧化反应单元的下部进料口分别设置有气体分布器,优选为膜式气体分布器和/或盘管式分布器,更优选为膜式气体分布器。采用膜式气体分布器,可以得到尺寸小而均匀的气泡,促进气液传递,反应效率高。

46.根据本发明一种优选的实施方式,所述激发反应单元、第一氧化反应单元和第二氧化反应单元的顶部出料口设置滤网,所述滤网尺寸小于60目。

47.根据本发明一种优选的实施方式,所述激发反应单元设置有挡板。

48.根据本发明一种优选的实施方式,所述步骤s1中熔化的条件包括:温度为100-140℃,优选为110~130℃。

49.根据本发明一种优选的实施方式,所述步骤s1中混合的条件包括:温度为110~130℃。

50.根据本发明一种优选的实施方式,所述步骤s1中催化激发反应的条件包括:温度为150~190℃,优选为160~180℃,压力0~0.5mpa,优选为0.2~0.4mpa,时间为0.5~3h,优选为1~2h,氧化源气流量为0.4~1.6l/(h

·

g蜡),优选为0.8~1.2l/(h

·

g蜡),混合后液体原料空速为20~1000g/1g催化剂

·

小时。所述步骤s2中第一催化反应的条件包括:温度为130~180℃,优选为150~170℃,压力为0~0.5mpa,优选为0.1~0.3mpa,时间为1~4h,优选为2~3h,氧化源气流量为0.4~1.6l/(h

·

g蜡),优选为0.8~1.2l/(h

·

g蜡),激发物料空速为20~1000g/(1g催化剂

·

小时)。根据本发明一种优选的实施方式,所述步骤s3中第二催化反应的条件包括:温度为130~180℃,优选为150~170℃,压力为0~0.5mpa,优选为0.1~0.3mpa,时间为1~4h,优选为2~3h,氧化源气流量为0.4~1.6l/(h

·

g蜡),优选为0.6~1.2l/(h

·

g蜡),第一反应物料空速为20~1000g/(1g催化剂

·

小时),其中,所述激发反应的温度高于第一催化反应的温度和第一催化反应的温度10-20℃。

51.本发明中,从激发反应单元、第一氧化反应单元、第二氧化反应单元顶部排出的氧化蜡油气携带蜡油、水等物质在回收罐中冷凝,不凝气排放大气或火炬系统。

52.如图1所示,所述蜡原料进料单元包括原料罐(含加热部件,未示出)和物料泵;所述物料混合单元包括物料混合罐和物料泵;所述激发反应单元包括激发反应器(含加热部件,未示出、高径比为5~25:1,优选为15~20:1);所述第一氧化反应单元包括第一氧化反应器(含加热部件,未示出、高径比为15~30:1,优选为20~25:1);所述第二氧化反应单元包括第二氧化反应器(含加热部件,未示出、高径比为15~30:1,优选为20~25:1);所述氧化源进料单元包括空压机和空气稳定罐,出料口分别与激发反应器、第一氧化反应器和第二氧化反应器的下部进料口连通且设置流量计控制氧化源进料量;所述氧化蜡油回收单元包括氧化蜡油回收罐,氧化蜡油回收罐的上部进料口与激发反应器、第一氧化反应器和第

二氧化反应器的顶部出料口连通;所述氧化蜡收集单元包括成型装置。具体的,在原料罐中加入待氧化的蜡原料,加热至100-140℃,优选为110~130℃熔化,再通过物料泵输送至物料混合罐,并向物料混合罐中加入0.5%~6wt%,优选为2%~4wt%的催化助剂,110~130℃下搅拌使物料混合均匀,再通过物料泵输送至激发反应器控制压力为0~0.5mpa,优选为0.2~0.4mpa,加入蜡原料的用量的0.1-5质量%的催化剂,控制空压机,通过稳定罐通入氧化源例如空气(0.4~1.6l/(h

·

g蜡),优选为0.8~1.2l/(h

·

g蜡)),物料在激发反应器中控制温度为150~190℃,控制物料在激发反应器中的反应时间为0.5~3h,优选为1~2h,得到激发物料和第一氧化蜡油气;激发物料再通入第一氧化反应器,控制空压机,通过稳定罐通入氧化源例如空气(气流量为0.4~1.6l/(h

·

g蜡),优选为0.8~1.2l/(h

·

g蜡)),压力为0~0.5mpa,优选为0.1~0.3mpa,加入蜡原料的用量的0.1-5质量%的催化剂,温度为130~180℃,优选为150~170℃,时间为1~4h,优选为2~3h,得到第一反应物料和第二氧化蜡油气;第一反应物料再通入第二氧化反应器,控制空压机,通过稳定罐通入氧化源例如空气(0.4~1.6l/(h

·

g蜡),优选为0.6~1.2l/(h

·

g蜡)),压力为0~0.5mpa,优选为0.1~0.3mpa,加入蜡原料的用量的0.1-5质量%的催化剂,温度为130~180℃,优选为150~170℃,时间为1~4h,优选为2~3h,得到第二反应物料和第三氧化蜡油气;第二反应物流通入成型装置得到氧化费托蜡产品,第一氧化蜡油气、第二氧化蜡油气和第三氧化蜡油气通入氧化蜡油回收罐得到氧化蜡油粗产品,进一步分离得到氧化蜡油产品。

53.以下将通过实施例(采用图1所示装置、流程)对本发明进行详细描述。以下实施例中,酸值、皂化值按照nb/sh/t 0809的方法测得;滴熔点通过滴熔点测定仪按照gb/t8026的方法测得;针入度通过针入度测定仪按照gb/t4985的方法测得;色度通过色度测定仪按照gb/t6540的方法测得;原料均为市售品。

54.实施例1

55.催化剂的制备:

56.a、将15g硬脂酸锰溶于乙醇中,搅拌使硬脂酸锰分散均匀得到硬脂酸锰乙醇溶液;

57.b、将准备好的20gmcm-41分子筛(平均孔径为8nm)在450℃的条件下焙烧5h;

58.c、将硬脂酸锰乙醇溶液逐滴滴加到焙烧过的mcm-41分子筛上,滴加完成后在100℃的烘箱中干燥12h,挤压成形制得平均粒径为60~80目的硬脂酸锰mcm-41催化剂(活性组分以元素计的含量为3.8wt%,分子筛载体的含量为57wt%);

59.在原料罐中加入待氧化的60#费托蜡,加热至110℃,样品完全熔化后输送送至物料混合罐,并向其中加入2wt%的硬脂酸催化助剂,110℃下搅拌使物料混合均匀。激发反应器控制压力为0.4mpa,加入1%制备得到的硬脂酸锰mcm-41催化剂,通入空气(气流量为1.0l/(h

·

g蜡)),物料在激发反应器中控制温度为175℃,控制物料在激发反应器中的反应时间为2h,第一氧化反应器、第二氧化反应器控制通入空气(气流量为1.2l/(h

·

g蜡)),压力为0.35mpa,加入1%制备得到的硬脂酸锰mcm-41催化剂,温度为160℃,时间为2h,在氧化蜡油回收罐得到氧化蜡油粗产品,进一步分离得到氧化蜡油;在成型装置上得到氧化费托蜡产品,其性质见表1。

60.实施例2

61.同实施例1,不同在于:

62.催化剂制备中活性组分为钴,钴源为硬脂酸钴,载体为hzsm-5分子筛(平均孔径为

0.5nm),制备得到催化剂(活性组分以元素计的含量为2wt%,分子筛载体的含量为77wt%);

63.蜡原料为90#费托蜡,熔化温度为120℃,助剂添加量为3wt%,激发反应器、第一氧化反应器、第二氧化反应器中催化剂加入量为5%,氧化源气流量分别为1.2l/(h

·

g蜡)、1.0l/(h

·

g蜡)、1.0l/(h

·

g蜡);物料在激发反应器中控制温度为170℃;得到氧化费托蜡产品,其性质见表1。

64.实施例3

65.同实施例1,不同在于:

66.载体为大孔沸石(平均孔径为11nm)。

67.蜡原料为105#费托蜡,熔化温度为130℃,助剂添加量为4wt%,激发反应器、第一氧化反应器、第二氧化反应器中催化剂加入量为2%,氧化源气流量分别为0.8l/(h

·

g蜡)、0.8l/(h

·

g蜡)、0.6l/(h

·

g蜡);物料在激发反应器中控制温度为180℃;得到氧化费托蜡产品,其性质见表1。

68.实施例4

69.同实施例1,不同在于,激发反应器控制温度为165℃。得到氧化费托蜡产品,其性质见表1。

70.实施例5

71.同实施例1,不同在于锰元素含量为10%。得到氧化费托蜡产品,其性质见表1。

72.实施例6

73.同实施例1,不同在于激发反应器、第一氧化反应器、第二氧化反应器控制温度分别为200℃、190℃、190℃。产品性质见表1

74.实施例7

75.同实施例1,不同在于,激发反应器控制温度为160℃(即不设置激发反应器)。得到氧化费托蜡产品,其性质见表1。

76.实施例8

77.同实施例1,不同在于,mcm-41分子筛平均孔径为2nm。得到氧化费托蜡产品,其性质见表1。

78.对比例1

79.同实施例1,不同在于直接使用硬脂酸锰作为催化剂。产品性质见表1。

80.表1

[0081][0082]

综上,本发明方法具有反应效率高,得到的氧化蜡产品颜色浅、质量高、酯酸比高,基本都是白色或淡黄色,能够连续化生产,大大提高了生产效率,避免间歇釜生产过程的来回装卸。

[0083]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。