1.本发明属于生物降解复合材料技术领域,具体涉及一种薄壁注塑用可降解复合材料,更进一步地,还涉及该薄壁注塑用可降解复合材料的制备方法。

背景技术:

2.目前随着人们生活方式的改变,对外卖的需求日益增加,外卖餐盒与食品残渣相混合,难以清洗,造成餐盒产品无法有效回收,同时传统的聚丙烯餐盒不能够堆肥化降解,因此造成较大的资源浪费和严重的环境污染。可降解的外卖餐盒使用环境友好型材料,能够在丢弃时与食品残渣共同堆肥化降解,可同时满足人们便捷的生活方式和环境保护的共同需求。

3.注塑餐盒产品的壁厚从0.3mm至0.6mm不等,产品壁厚小,对材料的流动性要求较高,而且在壁厚较薄的条件下,材料的脆性会显著增加,同时在盛装食品时,要求餐盒必须具有一定的耐热性能。现有的生物降解材料难以同时满足上述各方面使用要求。因此,有必要对目前的生物降解材料进行研究改进。

技术实现要素:

4.本发明是基于发明人对以下事实和问题的发现和认识做出的:相关技术中,cn112694727a公开了一种生物降解材料,其流动性不够,仅能达到55g/10min;cn113185809a公开了一种生物降解复合材料,由于复合材料中采用了甘油类环氧树脂,存在难以完全生物降解的风险。

5.本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本发明的实施例提出一种薄壁注塑用可降解复合材料,配方中全部采用可降解材料,使复合材料能够完全生物降解,绿色环保,并且复合材料具有优异的流动性、耐温性和力学性能,适宜用于制备薄壁注塑产品。

6.本发明实施例薄壁注塑用可降解复合材料,其包括:生物降解树脂30-80份、增韧剂10-50份、流动促进剂1-5份、可降解玻璃纤维5-20份、纤维表面处理剂1-5份、相容剂1-5份、无机填充材料5-20份、耐热改性助剂0.2-1份、润滑剂0.1-0.8份,以质量计。

7.本发明实施例的薄壁注塑用可降解复合材料带来的优点和技术效果,1、本发明实施例中,采用的基体材料为生物降解树脂,并且采用的其他原料也均属于可降解材料,因此复合材料能够实现完全生物降解;2、本发明实施例中,利用流动促进剂和纤维表面处理剂这两种材料对生物降解树脂的增塑效果,有效实现了对复合材料流动性的调控,使复合材料的熔体流动速率可控制在60-120g/10min,完全能够满足薄壁注塑的加工需求;3、本发明实施例中,耐热改性助剂和可降解玻璃纤维协同使用,有效提高了复合材料的耐温性和力学性能。

8.在一些实施例中,所述生物降解树脂包括聚乳酸,所述生物降解树脂的重均分子量为8万-30万。

9.在一些实施例中,所述增韧剂为柔性可生物降解树脂,包括聚丁二酸丁二醇酯、聚丁二酸-己二酸-丁二醇酯中的至少一种;所述流动促进剂为低分子量聚乳酸,其分子量为2000-8000。

10.在一些实施例中,所述纤维表面处理剂为聚乙二醇。

11.在一些实施例中,所述可降解玻璃纤维包括:

[0012][0013]

在一些实施例中,所述无机填充材料包括滑石粉、碳酸钙、蒙脱土中的至少一种;所述润滑剂包括芥酸酰胺、油酸酰胺、蜡类物质中的至少一种。

[0014]

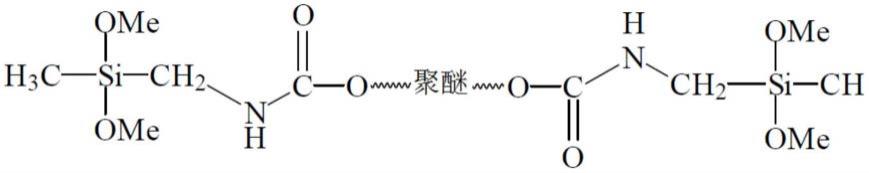

在一些实施例中,所述的相容剂为聚乙二醇/乳酸共聚物。

[0015]

在一些实施例中,所述耐热改性助剂为芳族磺酸酯衍生物。

[0016]

本发明实施例还提供了一种薄壁注塑用可降解复合材料的制备方法,其包括如下步骤:

[0017]

a、可降解玻璃纤维预处理:先将可降解玻璃纤维和纤维表面处理剂共同置于混合机中,充分混合;

[0018]

b、将生物降解树脂、增韧剂、流动促进剂、相容剂、无机填充材料、耐热改性助剂和润滑剂按设计配比混合后加入双螺杆挤出机中,并通过侧喂料的方式加入所述步骤a中预处理后的玻璃纤维,通过双螺杆挤出机中共同挤出造粒,制得可降解复合材料。

[0019]

本发明实施例的薄壁注塑用可降解复合材料的制备方法带来的优点和技术效果,制备工艺简单,可直接采用普通设备加工完成,易于工业应用,并且制得的复合材料流动性好,并且耐温性和力学性能优异,能够满足薄壁注塑产品的要求。

[0020]

在一些实施例中,所述步骤a中,所述混合机温度控制为60-80℃;所述步骤b中,所述挤出温度为150-190℃。

具体实施方式

[0021]

下面详细描述本发明的实施例,所述实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

[0022]

本发明实施例薄壁注塑用可降解复合材料,其包括:生物降解树脂30-80份、增韧剂10-50份、流动促进剂1-5份、可降解玻璃纤维5-20份、纤维表面处理剂1-5份、相容剂1-5份、无机填充材料5-20份、耐热改性助剂0.2-1份、润滑剂0.1-0.8份,以质量计。

[0023]

本发明实施例的薄壁注塑用可降解复合材料,采用的基体材料为生物降解树脂,并且采用的其他原料也均属于可降解材料,因此复合材料能够实现完全生物降解;本发明实施例中,利用流动促进剂和纤维表面处理剂这两种材料对生物降解树脂的增塑效果,有效实现了对复合材料流动性的调控,使复合材料的熔体流动速率可控制在60-120g/10min,完全能够满足薄壁注塑的加工需求;本发明实施例中,耐热改性助剂和可降解玻璃纤维协

同使用,有效提高了复合材料的耐温性和力学性能。

[0024]

在一些实施例中,所述生物降解树脂包括聚乳酸,所述生物降解树脂的重均分子量为8万-30万;所述增韧剂为柔性可生物降解树脂,包括聚丁二酸丁二醇酯、聚丁二酸-己二酸-丁二醇酯中的至少一种;所述流动促进剂为低分子量聚乳酸,其分子量为2000-8000。本发明实施例中,采用的各原料均为可降解原料,使制得的复合材料能够完全生物降解。并且,本发明实施例中加入低分子量聚乳酸作为流动促进剂,有效增加了生物降解树脂的塑性,提高了复合材料的流动性。

[0025]

在一些实施例中,所述纤维表面处理剂为聚乙二醇,优选为peg400;所述的相容剂为聚乙二醇/乳酸共聚物。本发明实施例中,优选采用聚乙二醇作为玻璃纤维的表面处理剂,聚乙二醇具有良好的极性,能够与玻璃纤维的极性表面良好的结合,同时作为一种液体材料能够充分浸润玻纤束。并且,聚乙二醇与相容剂能够协同作用,由于玻璃纤维表面经过聚乙二醇处理,在使用聚乙二醇/乳酸共聚物作为相容剂时,相容剂中的乙二醇链段能够与玻璃纤维表面的聚乙二醇充分结合,相容剂中其余的乳酸链段能够与生物降解树脂聚乳酸充分结合,从而起到增加玻璃纤维与生物降解树脂聚乳酸表面结合强度的作用。因此,聚乙二醇的主要作用是作为玻璃纤维的表面处理剂,并在相容剂的协同作用下,增强玻璃纤维与生物降解树脂聚乳酸之间的界面结合力,从而增强复合材料的性能;同时,由于聚乙二醇(peg400)属于液体状,且分子量较小,能够在复合材料中起到增塑效果,从而促进分子链的运动,并最终达到增加材料流动性和增韧的效果。

[0026]

在一些实施例中,所述可降解玻璃纤维包括:sio

2 70-80wt%;al2o

3 2-4wt%;na2o15-19wt%;k2o 1-3wt%;cao和/或mgo 5-15wt%;所述耐热改性助剂为芳族磺酸酯衍生物,优选为结晶成核剂lak301。本发明实施例中,玻璃纤维虽然自身也可以作为生物降解树脂聚乳酸材料的成核剂,但成核效果和成核速率不够,因此本发明实施例中引入结晶成核剂lak301作为耐热改性助剂,玻璃纤维和结晶成核剂两种材料同时作为成核剂促进复合材料的结晶成核效果。同时,玻璃纤维属于刚性材料,能够在生物降解树脂聚乳酸受热软化时起到支撑作用,因此,本发明实施例一方面通过生物降解树脂聚乳酸自身的结晶增加了复合材料的耐热性,另一方面通过玻璃纤维的刚性增加了复合材料的耐热性,二者共同作用有效增强了复合材料的耐热性。

[0027]

在一些实施例中,所述无机填充材料包括滑石粉、碳酸钙、蒙脱土中的至少一种;所述润滑剂包括芥酸酰胺、油酸酰胺、蜡类物质中的至少一种。本发明实施例中加入无机填料能够降低材料成本,加入润滑剂能够使制品顺利脱模,同时减少螺杆扭矩,节省能耗。

[0028]

本发明实施例还提供了一种薄壁注塑用可降解复合材料的制备方法,其包括如下步骤:

[0029]

a、可降解玻璃纤维预处理:先将可降解玻璃纤维和纤维表面处理剂共同置于混合机中,充分混合,优选地,混合机温度控制为60-80℃;

[0030]

b、将生物降解树脂、增韧剂、流动促进剂、相容剂、无机填充材料、耐热改性助剂和润滑剂按设计配比混合后加入双螺杆挤出机中,并通过侧喂料的方式加入所述步骤a中预处理后的玻璃纤维,通过双螺杆挤出机中共同挤出造粒,优选地,挤出温度为150-190℃,制得可降解复合材料。

[0031]

本发明实施例的薄壁注塑用可降解复合材料的制备方法,工艺简单,可直接采用

普通设备加工完成,易于工业应用,并且制得的复合材料流动性好,耐温性和力学性能优异,能够满足薄壁注塑产品的要求。本发明实施例的方法中,由于玻纤的形状与其他材料形状差别较大,如一起混合,会造成纤维束分散从而难以下料,本发明采用侧喂料的方式加入玻璃纤维,有利于玻纤的加入以及加入比例的控制。

[0032]

下面结合实施例详细描述本发明。

[0033]

实施例1

[0034]

(1)玻璃纤维预处理

[0035]

将20重量份可降解玻璃纤维和2重量份peg400加入高速混合机中,控制混合温度为70℃,充分混合,得到预处理后的可降解玻璃纤维;

[0036]

(2)制备复合材料

[0037]

将50重量份聚乳酸(重均分子量为20万)、10重量份聚丁二酸丁二醇酯、5重量份低分子量聚乳酸(分子量为4000)、2重量份聚乙二醇/乳酸共聚物、10重量份滑石粉,0.5重量份成核剂lak301、0.5重量份芥酸酰胺混合,加入双螺杆挤出机中,并通过双螺杆挤出机的侧喂料加入预处理后的玻璃纤维,进行混合挤出造粒,挤出工艺参数为:温度140-180℃,主机转速260rpm,喂料转速65rpm,制得可降解复合材料。

[0038]

本实施例制得的可降解复合材料成分见表1,性能数据见表2。

[0039]

实施例2

[0040]

(1)玻璃纤维预处理

[0041]

将20重量份可降解玻璃纤维和1重量份peg400加入高速混合机中,控制混合温度为60℃,充分混合,得到预处理后的可降解玻璃纤维;

[0042]

(2)制备复合材料

[0043]

将53重量份聚乳酸(重均分子量为10万)、5重量份聚丁二酸丁二醇酯、5重量份聚丁二酸-己二酸-丁二醇酯、3重量份低分子量聚乳酸(分子量为6000)、2重量份聚乙二醇/乳酸共聚物、10重量份滑石粉,0.5重量份成核剂lak301、0.5重量份芥酸酰胺混合,加入双螺杆挤出机中,并通过双螺杆挤出机的侧喂料加入预处理后的玻璃纤维,进行混合挤出造粒,挤出工艺参数为:温度140-180℃,主机转速260rpm,喂料转速65rpm,制得可降解复合材料。

[0044]

本实施例制得的可降解复合材料成分见表1,性能数据见表2。

[0045]

实施例3

[0046]

(1)玻璃纤维预处理

[0047]

将20重量份可降解玻璃纤维和1重量份peg400加入高速混合机中,控制混合温度为60℃,充分混合,得到预处理后的可降解玻璃纤维;

[0048]

(2)制备复合材料

[0049]

将50重量份聚乳酸(重均分子量为10万)、15重量份聚丁二酸-己二酸-丁二醇酯、1重量份低分子量聚乳酸(分子量为2000)、2重量份聚乙二醇/乳酸共聚物、10重量份滑石粉,0.5重量份成核剂lak301、0.5重量份芥酸酰胺混合,加入双螺杆挤出机中,并通过双螺杆挤出机的侧喂料加入预处理后的玻璃纤维,进行混合挤出造粒,挤出工艺参数为:温度140-180℃,主机转速260rpm,喂料转速65rpm,制得可降解复合材料。

[0050]

本实施例制得的可降解复合材料成分见表1,性能数据见表2。

[0051]

实施例4

[0052]

与实施例1的方法相同,不同之处在于成分的含量不同。

[0053]

本实施例制得的可降解复合材料成分见表1,性能数据见表2。

[0054]

对比例1

[0055]

与实施例1的方法相同,不同之处在于未对玻璃纤维采用peg400进行预处理,而是直接将玻纤材料通过侧位料加入双螺杆挤出机中,同其他原料混合进行挤出造粒。

[0056]

对比例1制得的可降解复合材料成分见表1,性能数据见表2。

[0057]

对比例2

[0058]

与实施例1的方法相同,不同之处在于不加入聚乙二醇/乳酸共聚物。

[0059]

对比例2制得的可降解复合材料成分见表1,性能数据见表2。

[0060]

对比例3

[0061]

与实施例1的方法相同,不同之处在于不加入低分子量聚乳酸。

[0062]

对比例3制得的可降解复合材料成分见表1,性能数据见表2。

[0063]

对比例4

[0064]

与实施例1的方法相同,不同之处在于不加入成核剂lak301。

[0065]

对比例4制得的可降解复合材料成分见表1,性能数据见表2。

[0066]

对比例5

[0067]

与实施例1的方法相同,不同之处在于不加入低分子量聚乳酸和聚乙二醇/乳酸共聚物,并且,未对玻璃纤维采用peg400进行预处理,而是直接将玻纤材料通过侧位料加入双螺杆挤出机中,同其他原料混合进行挤出造粒。

[0068]

对比例5制得的可降解复合材料成分见表1,性能数据见表2。

[0069]

对比例6

[0070]

与实施例1的方法相同,不同之处在于不加入低分子量聚乳酸、聚乙二醇/乳酸共聚物和成核剂lak301,并且,未对玻璃纤维采用peg400进行预处理,而是直接将玻纤材料通过侧位料加入双螺杆挤出机中,同其他原料混合进行挤出造粒。

[0071]

对比例6制得的可降解复合材料成分见表1,性能数据见表2。

[0072]

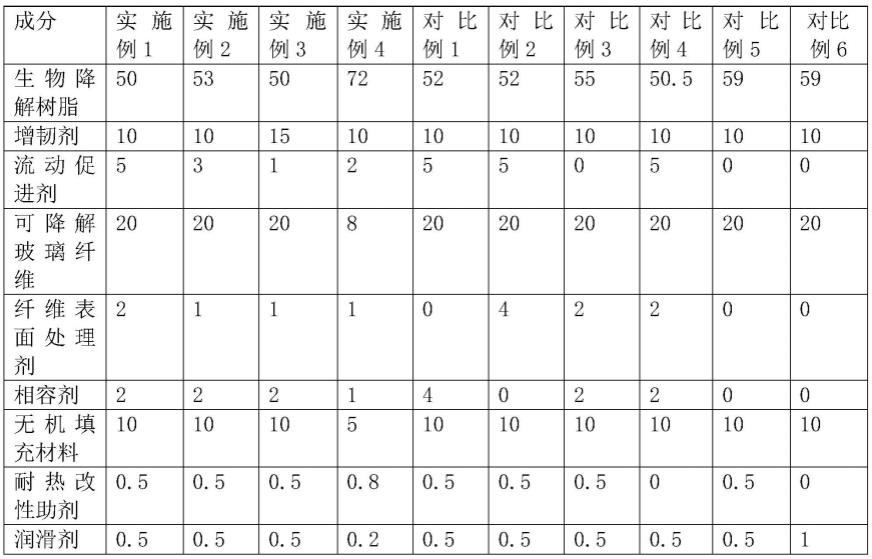

表1

[0073][0074]

表2

[0075][0076]

注:1、拉伸强度和断裂伸长率测试标准为gb/t1040;

[0077]

2、弯曲强度测试标准为gb/t9341;

[0078]

3、热变形温度测试标准为gb/t1634;

[0079]

4、熔体流动速率测试标准为gb/t3682。

[0080]

在本发明中,术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

[0081]

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。