1.本发明涉及纺纱和三维编织领域,尤其是涉及一种连续陶瓷长丝三维编织方法。

背景技术:

2.传统的陶瓷长丝在加工成纱线过程中需要对连续长丝进行短切,利用棉纺或麻纺短长丝的纺纱设备,经过开松、除杂、混棉、梳棉、粗纱、细纱等工序得到具有一定捻度的长丝集合体。该方法流程较长,工艺复杂且陶瓷长丝由于表面光滑,长丝刚度较大,在开松及梳理过程中容易发生脆断。

3.此外,在连续陶瓷长丝加工成纱线过程中需要对陶瓷长丝进行加捻,且大丝束的连续陶瓷长丝在编织过程中易产生张力不均匀的现象,导致预制体的耐冲击性能下降。

技术实现要素:

4.本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种连续陶瓷长丝三维编织方法,解决了连续陶瓷长丝加工成纱线需要短切或在并丝过程中张力控制不均匀,以及在三维编织中储纱器张力不可控等问题。

5.本发明的目的可以通过以下技术方案来实现:

6.为解决上述问题,本发明提供一种连续陶瓷长丝加工成纱线和三维编织物的方法,首将连续陶瓷长丝卷装放丝,使陶瓷长丝处于无张力状态,减少在连续陶瓷长丝并丝过程中由于牵拉及摩擦对连续陶瓷长丝的损伤,然后对连续陶瓷长丝进行并丝,且在并丝过程中,控制各丝束之间的张力,从而得到张力均匀的4k-48k大丝束,进而对大丝束进行倒筒,得到适合三维编织的卷装,在四步法编织过程中,通过控制储纱器中纱线张力进而改变预制体编织区域的张力,得到性能优异的预制体。

7.本发明的目的是保护一种连续陶瓷长丝三维编织方法,具体包括以下步骤:

8.s1:将连续陶瓷长丝卷装进行退绕,得到无张力状态的连续陶瓷长丝;

9.s2:将s1中得到的无张力状态的连续陶瓷长丝进行并丝,在并丝过程中控制每个丝束的张力,得到张力均匀的大丝束;

10.s3:将s2中并丝后的大丝束进行倒筒至储纱器内;

11.s4:控制储纱器中大丝束的张力,利用四步法对大丝束进行三维编织,得到预制体。

12.进一步地,s1中,所述连续陶瓷长丝为连续氧化铝长丝、连续氧化锆长丝、连续莫来石长丝、连续钇铝石榴石长丝、连续氮化硼长丝、连续碳化硅长丝中的一种或多种陶瓷的混纺长丝。

13.进一步地,s1中,连续陶瓷长丝卷装退绕的根数为400~800。

14.进一步地,s1中,退绕时采用退绕机进行,退绕速度为1~100rpm。

15.进一步地,s2中,并丝的数量为2~48。

16.进一步地,s2中,通过张力补偿器在并丝过程中进行控制,张力补偿器通过张力在

线检测功能,自动调节各丝束的张力。

17.进一步地,s2中,并丝后将丝束经上油工序减少长丝之间的缠结,同时降低后续加工中与机件之间的摩擦系数。

18.进一步地,s2中,所述大丝束的长丝根数为800~48000根。

19.进一步地,s3中,倒筒采用的机械为络筒机、捻线机、假捻机中的一种;

20.s4中,通过储纱器在自动放丝时的张力调节能力,保证在编织过程中大丝束张力均匀。

21.进一步地,s4中,采用四步法使得纱线互相交织且多方向取向,以此构成不分层的织物,形成了完全整体的结构,避免了传统复合材料分层现象。

22.进一步地,s4中,三维编织可以通过改变编织角度、长丝走向、纱线种类、长丝体积含量等进行力学性能设计。

23.进一步地,s4中,预制体的最终形状和尺寸可直接编织,经过成型后的材料可实现多曲面、工字型、锥形、圆柱等,且该预聚体不需要叠层、切割等后续加工工艺,避免对最终材料的损伤。

24.本发明的机理如下:

25.连续陶瓷纤维强度大,但不能承受剪切力,因而在宏观上表现出强度较大但脆性的特点。一般情况下,纤维块在气流中运动,打击机件的速度远远大于纤维集合体的速度,因此产生的打击作用,引起振荡,从而使纤维集合体松散。传统的陶瓷纤维纺纱需要对连续陶瓷纤维进行短切、开松、梳理,纤维在开松过程中受到自由打击,连续陶瓷纤维在无握持状态下受到高速打击机件的打击作用而实现开松。

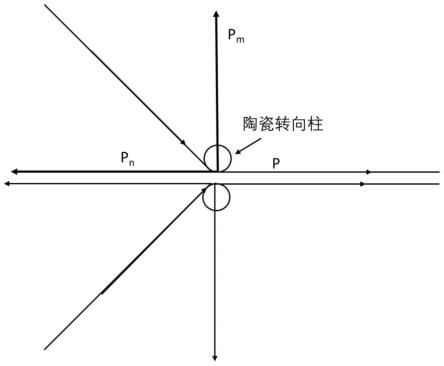

26.图1为连续陶瓷长丝在并丝过程中的受力分析,在并丝过程中,主要是卷绕机卷绕,从而让连续陶瓷长丝具有一定的线速度,可通过控制陶瓷转向柱与长丝之间的摩擦系数从而减少对连续陶瓷的损伤,且连续陶瓷长丝初始状态为无张力,进一步减少了对连续陶瓷长丝的损伤,后续设置上油工序,连续陶瓷长丝与陶瓷转向柱之间的摩擦系数进一步降低,从而损伤大大减小。

27.与现有技术相比,本发明具有以下技术优势:

28.(1)本发明所制备的连续陶瓷丝束可达4k至48k大丝束,且张力均匀。

29.(2)本发明的连续三维编织预制体性能优异,可规模化应用,具有较好的普适性。

附图说明

30.图1为实施例1中的三维编织体受力分析图。

31.图2为实施例1中制备预制体的拉伸断裂强度图。

具体实施方式

32.本发明提供的方法可以制备张力均匀的4k~48k连续陶瓷长丝大丝束,以及将大丝束经过四步法编织得到的预制体。

33.本发明的目的可以通过以下技术方案来实现:

34.本发明提供一种无张力可控的纺纱和三维编织方法,包括以下步骤:

35.(1)将连续陶瓷长丝卷装进行退绕,得到无张力状态的连续陶瓷长丝。

36.(2)将所述无张力状态连续陶瓷长丝进行并丝,在并丝过程中上油并控制每个丝束的张力,得到张力均匀的大丝束

37.(3)将并丝后的大丝束进行倒筒至储纱器内。

38.(4)控制储纱器中大丝束的张力,利用四步法对大丝束进行三维编织,得到性能优异预制体。

39.在本发明的一个实施方式中,步骤(1)中,连续陶瓷长丝包含连续氧化铝长丝、连续氧化锆长丝、连续莫来石长丝、连续钇铝石榴石长丝、连续氮化硼长丝、连续碳化硅长丝及以上陶瓷混纺长丝。

40.在本发明的一个实施方式中,步骤(1)中,连续陶瓷长丝的根数为400~1000根。

41.在本发明的一个实施方式中,步骤(1)中,退绕的方式为退绕机退绕,退绕速度为1~100rpm。

42.在本发明的一个实施方式中,步骤(1)中,无张力状态指的是长丝处于松弛状态,减少长丝之间的堆叠,进而减少长丝之间的缠结。

43.在本发明的一个实施方式中,步骤(2)中,无张力状态的连续陶瓷长丝进行并丝时,并丝的数量在2~48。

44.在本发明的一个实施方式中,步骤(2)中,张力通过张力补偿器进行控制,同时张力补偿器具有张力在线检测功能,自动调节各丝束的张力。

45.在本发明的一个实施方式中,步骤(2)中,丝束经上油工序减少长丝之间的缠结,以及后续加工中与机件之间的摩擦系数。

46.在本发明的一个实施方式中,步骤(2)中,大丝束的长丝根数为800~48000根。

47.在本发明的一个实施方式中,步骤(3)中,倒筒工序的机械为络筒机、捻线机或假捻机。

48.在本发明的一个实施方式中,步骤(3)中,储纱器具备张力调节功能,自动放丝,保证在编织过程中张力均匀。

49.在本发明的一个实施方式中,步骤(4)中,四步法指的是纱线互相交织,多方向取向,构成了不分层的织物,形成了完全整体的结构,避免了传统复合材料分层现象。

50.在本发明的一个实施方式中,步骤(4)中,三维编织可以通过改变编织角度、长丝走向、纱线种类、长丝体积含量等进行力学性能设计。

51.在本发明的一个实施方式中,步骤(4)中,预制体的最终形状和尺寸可直接编织,经过成型后的材料可实现多曲面、工字型、锥形、圆柱等,且该预聚体不需要叠层、切割等后续加工工艺,避免对最终材料的损伤。

52.下面结合附图和具体实施例对本发明进行详细说明。本技术方案中如未明确说明的制备手段、材料、结构或组成配比等特征,均视为现有技术中公开的常见技术特征。

53.实施例1

54.将400根连续莫来石长丝丝束以50rpm的速度从卷绕筒上退绕,得到无张力的连续莫来石长丝丝束,对10束连续莫来石长丝丝束进行并丝、上油得到4k大丝束。将连续莫来石长丝进行倒筒,得到适合三维编织的卷装,使连续莫来石长丝张力均匀的处于储纱器内,利用四步法进行编织,得到性能优异的多曲面莫来石长丝预制体,预制体的拉伸断裂强度为630n,图2为实施例1中制备预制体的拉伸断裂强度图。

55.实施例2

56.将500根连续氧化铝长丝丝束以60rpm的速度从卷绕筒上退绕,得到无张力的连续氧化铝长丝丝束,对20束连续氧化铝长丝丝束进行并丝、上油得到10k大丝束。将连续氧化铝长丝进行倒筒,得到适合三维编织的卷装,使连续氧化铝长丝张力均匀的处于储纱器内,利用四步法进行编织,得到性能优异的t形连续氧化铝长丝预制体。

57.实施例3

58.将800根连续氧化锆长丝丝束以60rpm的速度从卷绕筒上退绕,得到无张力的连续氧化锆长丝丝束,对30束连续氧化锆长丝丝束进行并丝、上油得到24k大丝束。将连续氧化锆长丝进行倒筒,得到适合三维编织的卷装,使连续氧化锆长丝张力均匀的处于储纱器内,利用四步法进行编织,得到性能优异的工字型连续氧化锆长丝预制体。

59.实施例4

60.将600根连续钇铝石榴石长丝丝束以60rpm的速度从卷绕筒上退绕,得到无张力的连续莫来石长丝丝束,对20束连续钇铝石榴石长丝丝束进行并丝、上油得到12k大丝束。将连续钇铝石榴石长丝进行倒筒,得到适合三维编织的卷装,使连续钇铝石榴石长丝张力均匀的处于储纱器内,利用四步法进行编织,得到性能优异的圆柱型连续钇铝石榴石长丝预制体。

61.上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。