1.本实用新型属于淬火感应器技术领域,具体地说涉及一种适用于齿槽的淬火感应器。

背景技术:

2.随着工业技术的发展,对齿轮的承载能力及品质等方面提出了更高的要求,沿齿槽扫描淬火感应器是目前实现对齿轮工作面硬化处理的一种工具。由于受齿轮齿廓的感应加热尖角效应特点的影响,淬火过程易出现齿根未硬化而齿槽侧面发生过热过烧情况,在随后的使用过程中易产生弯曲疲劳裂纹,使得感应淬火齿轮服役期故障率逐步上升。尤其对于重载大齿轮,在出现偏载的情况下,齿根未硬化的齿轮更容易发生开裂问题。此外,由于齿轮的独特结构,齿顶明显突出齿根,在淬火冷却过程中,齿顶的冷却速率明显高于齿根的冷却速率,齿顶与齿根冷却不均造成变形。因此,如何提高齿槽感应淬火技术水平,已经成为摆在热处理工作者面前的技术难题。

技术实现要素:

3.针对现有技术的种种不足,为了解决上述问题,现提出一种适用于齿槽的淬火感应器。

4.为实现上述目的,本实用新型提供如下技术方案:

5.一种适用于齿槽的淬火感应器,包括加热感应器、保护冷却器和淬火冷却器,所述加热感应器包括上导板、下导板及连接上导板端部和下导板端部的导电板,所述导电板的形状与齿槽的形状匹配,且导电板与上导板、下导板连接处设有对称的弧形凹陷,所述保护冷却器位于加热感应器的外侧,用于向齿槽外侧面喷洒冷却液,所述淬火冷却器位于加热感应器的下方,用于向齿槽、齿根及齿槽外侧面喷洒冷却液。

6.进一步,所述导电板与上导板、下导板之间设有导磁体。

7.进一步,所述导电板、上导板、下导板均采用紫铜制成。

8.进一步,所述导磁体为硅钢片。

9.进一步,所述上导板、下导板远离导电板的一端与淬火变压器固连,所述淬火变压器通过电缆与电源连接。

10.进一步,所述保护冷却器对称的设置在加热感应器的外侧。

11.进一步,所述保护冷却器与第一冷却液管连通,所述淬火冷却器与第二冷却液管连通。

12.进一步,所述保护冷却器设有与齿槽外侧面相对的第一喷洒面,所述第一喷洒面上均布第一喷射孔。

13.优选的,所述第一喷射孔的直径为0.5-0.8mm,相邻第一喷射孔的中心距为1.0-1.2mm。

14.进一步,所述第一喷洒面为斜面,且第一喷洒面与齿槽外侧面平行。

15.进一步,所述淬火冷却器设有第二喷洒面,所述第二喷洒面上均布第二喷射孔。

16.优选的,所述第二喷射孔的直径为0.5-0.8mm,相邻第二喷射孔的中心距为1.0-1.2mm。

17.进一步,所述导电板与齿根的间隙为1-2mm,所述导电板与齿根圆角处的间隙为1-1.5mm,所述导电板与齿轮分度圆处的间隙为1-2mm,所述导电板与齿顶的间隙为5-6mm。

18.本实用新型的有益效果是:

19.1、导电板与上导板、下导板连接处设有对称的弧形凹陷,可以减小淬火加热工作面与齿槽侧面地耦合强度,防止出现齿槽侧面过热烧融问题,从而实现全齿宽硬化,提升齿轮的承载能力及品质。

20.2、在淬火冷却阶段,采用保护冷却器对齿槽外侧面进行换热冷却,同时,采用淬火冷却器对齿槽、齿根及齿槽外侧面进行换热冷却,显著提高齿根及齿槽侧面的冷却速率,能够有效地解决淬火层冷却不均匀的问题。

21.3、借助导磁体增强淬火加热工作面的磁场,提高加热效率。

附图说明

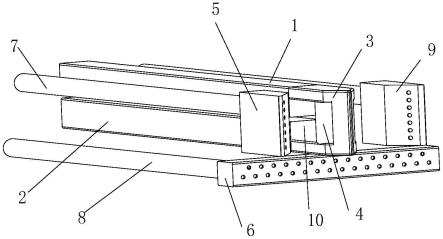

22.图1是本实用新型的整体结构示意图;

23.图2是本实用新型的俯视图;

24.图3是图2中a-a剖视图;

25.图4是本实用新型的正视图。

26.附图中:1-上导板、2-下导板、3-导电板、4-导磁体、5-保护冷却器、6-淬火冷却器、7-第一冷却液管、8-第二冷却液管、9-第一喷洒面、10-弧形凹陷、11-第一喷射孔、12-第二喷洒面、13-第二喷射孔。

具体实施方式

27.为了使本领域的人员更好地理解本实用新型的技术方案,下面结合本实用新型的附图,对本实用新型的技术方案进行清楚、完整的描述,基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的其它类同实施例,都应当属于本技术保护的范围。此外,以下实施例中提到的方向用词,例如“上”“下”“左”“右”等仅是参考附图的方向,因此,使用的方向用词是用来说明而非限制本发明创造。

28.下面结合附图和较佳的实施例对本实用新型作进一步说明。

29.实施例一:

30.如图1-图4所示,一种适用于齿槽的淬火感应器,包括加热感应器、保护冷却器5和淬火冷却器6,所述加热感应器用于对齿槽进行淬火加热,所述保护冷却器5用于向齿槽外侧面喷洒冷却液,所述淬火冷却器6用于向齿槽、齿根及齿槽外侧面喷洒冷却液。

31.所述加热感应器包括上导板1、下导板2及连接上导板1端部和下导板2端部的导电板3,所述导电板3的形状与齿槽的形状匹配,且导电板3与上导板1、下导板2连接处设有对称的弧形凹陷10,可以减小淬火加热工作面与齿槽侧面地耦合强度,防止出现齿槽侧面过热烧融问题,从而实现全齿宽硬化,提升齿轮的承载能力及品质。

32.所述导电板3与上导板1、下导板2之间设有导磁体4,以增强淬火加热工作面的磁

场,提高加热效率。优选的,所述导电板3、上导板1、下导板2均采用紫铜制成,所述导磁体4为硅钢片。所述上导板1、下导板2远离导电板3的一端与淬火变压器固连,所述淬火变压器通过电缆与电源连接。优选的,所述电源为中频电源。

33.所述保护冷却器5位于加热感应器的外侧,具体的,所述保护冷却器5对称的设置在加热感应器的外侧,即保护冷却器5设有2个。所述保护冷却器5与第一冷却液管7连通,所述保护冷却器5设有与齿槽外侧面相对的第一喷洒面9,所述第一喷洒面9上均布第一喷射孔11。优选的,所述第一喷射孔11的直径为0.5-0.8mm,相邻第一喷射孔11的中心距为1.0-1.2mm。所述第一喷洒面9为斜面,且第一喷洒面9与齿槽外侧面平行。也就是说,2个保护冷却器5上第一喷洒面9以加热感应器为对称轴。

34.所述淬火冷却器6位于加热感应器的下方,所述淬火冷却器6与第二冷却液管8连通。同时,所述淬火冷却器6设有第二喷洒面12,所述第二喷洒面12上均布第二喷射孔13。优选的,所述第二喷射孔13的直径为0.5-0.8mm,相邻第二喷射孔13的中心距为1.0-1.2mm。

35.使用时,所述导电板3与齿根的间隙为1-2mm,所述导电板3与齿根圆角处的间隙为1-1.5mm,所述导电板3与齿轮分度圆处的间隙为1-2mm,所述导电板3与齿顶的间隙为5-6mm,利用加热感应器使齿槽达到所需淬火的温度,然后,采用保护冷却器5对齿槽外侧面进行换热冷却,同时,采用淬火冷却器6对齿槽、齿根及齿槽外侧面进行换热冷却,显著提高齿根及齿槽侧面的冷却速率,能够有效地解决淬火层冷却不均匀的问题。

36.以上已将本实用新型做一详细说明,以上所述,仅为本实用新型之较佳实施例而已,当不能限定本实用新型实施范围,即凡依本技术范围所作均等变化与修饰,皆应仍属本实用新型涵盖范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。