1.本实用新型涉及电机控制器领域,尤其是涉及一种电动汽车控制器用逆变砖组件。

背景技术:

2.现有新能源汽车通常使用多合一控制器,该多合一控制器采用一个箱体,然后在箱体内部集成非常多的零部件。但是,目前的结构一般零部件繁多,结构相对复杂,为了减小控制器的体积,这些内部的零部件彼此间都是相互紧密的机械关联,拆除某个部件必须将其关联的结构件逐一进行拆卸,导致后期故障诊断和修复较为困难,提高了售后服务的成本;另一方面,此类控制器在生产制造过程中,零散繁多的零件增大了装配难度,也降低了控制器总成的可靠性和稳定性。

技术实现要素:

3.本实用新型的目的就是为了克服上述现有技术存在的缺陷而提供一种电动汽车控制器用逆变砖组件,具有兼容性好、通用性强的特点,简化控制器内部零部件的数量,便于电机控制器的组装和拆卸,降低制造和维修难度。

4.本实用新型的目的可以通过以下技术方案来实现:

5.一种电动汽车控制器用逆变砖组件,包括底板、支撑电容器、逆变模块、驱动控制pcba、电流传感器和三相转接件,所述支撑电容器和逆变模块固定在底板的上侧并且互相连接,所述电流传感器固定在逆变模块的一端,所述三相转接件固定底板一端并且穿过电流传感器,所述驱动控制pcba安装在逆变模块的上侧,所述底板内设有散热结构,位于逆变模块的下侧。

6.进一步地,所述底板上侧设有转接支架,固定在支撑电容器和逆变模块之间,所述支撑电容器的电容器输出端子和逆变模块的逆变输入端子均固定在转接支架上并且互相电气连接。

7.进一步地,所述转接支架可拆卸式连接底板。

8.进一步地,所述底板上侧设有矩形槽,在矩形槽的四周分布有固定柱,所述支撑电容器安装在矩形槽内,支撑电容器四周通过固定柱进行固定。

9.进一步地,所述散热结构包括散热槽,所述散热槽的底部两端设有贯通底板的出水口和进水口,所述逆变模块的散热部固定在散热槽内。

10.进一步地,所述出水口和进水口处均设有盖板,所述盖板上设有水孔和连接部,所述水孔用于连接电机控制器的散热结构,所述连接部用于固定连接电机控制器。

11.进一步地,所述盖板通过搅拌摩擦焊连接底板。

12.进一步地,所述底板的一端为输出支架平台,该输出支架平台上设有三相转接件固定孔和圆形沉孔,所述三相转接件安装在圆形沉孔内并且通过固定孔进行固定。

13.进一步地,所述三相转接件包括三相转接端子和三相输出端子,所述三相转接端

子穿过电流传感器连接逆变模块。

14.与现有技术相比,本实用新型具有以下有益效果:

15.1、本实用新型将控制器内的核心零部件单独组成砖模块,进行区块化的设计,从而可以形成一个开放式的标准化部件。本发明可以单独使用,也可以整体安装在控制的壳体内,结构简单、装配便捷且易于维修和管理。

16.2、本实用新型设有拆卸式的转接支架,便于在底板上安装支撑电容器和逆变模块,使布局合理,提高结构稳定性。

附图说明

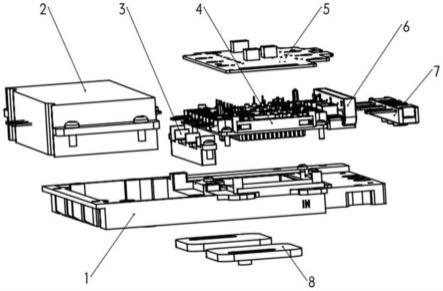

17.图1为本实用新型的爆炸结构示意图。

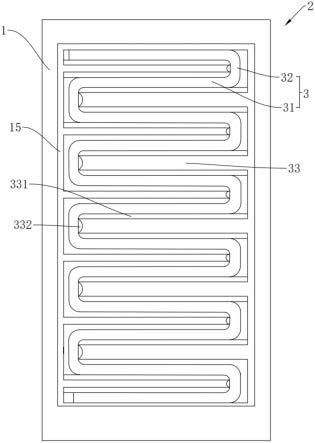

18.图2为本实用新型的俯视结构示意图。

19.图3为本实用新型底板的结构示意图。

20.图4为本实用新型底板上盖板的结构示意图。

21.图5为本实用新型支撑电容器的结构示意图。

22.图6为本实用新型三相转接件的结构示意图。

23.附图标记:1.底板;11.矩形槽;12.散热槽;13.输出支架平台;111.圆形固定柱;121.逆变模块固定孔;122.pcba固定柱;123.方形固定柱;131.三相转接件固定孔;2.支撑电容器;21.电容器输入端子;22.电容器输出端子;3.转接支架;4.逆变模块;5.驱动控制pcba;6.电流传感器;7.三相转接件;71.三相输出端子;72.三相转接端子;8.盖板;81.水孔;82.连接部。

具体实施方式

24.下面结合附图和具体实施例对本实用新型进行详细说明。本实施例以本实用新型技术方案为前提进行实施,给出了详细的实施方式和具体的操作过程,但本实用新型的保护范围不限于下述的实施例。

25.如图1和图2所示,本实施例提供了一种电动汽车控制器用逆变砖组件,包括底板1、支撑电容器2、转接支架3、逆变模块4、驱动控制pcba5、电流传感器6和三相转接件7。支撑电容器2和逆变模块4固定在底板1的上侧,转接支架3设置在支撑电容器2和逆变模块4之间用于固定两者输出端子和输入端子。电流传感器6固定在逆变模块4的一端,三相转接件7固定在底板1一端并且穿过电流传感器6。驱动控制pcba5安装在逆变模块4的上侧,与逆变模块4通过锡焊电气连接。底板1内设有散热结构,位于逆变模块4的下侧。本实施例将电动汽车控制器中的逆变模块4、驱动控制pcba5、三相转接件7单独提取出来并集成带有散热结构的底板1从而形成一种模块化的逆变砖组件。

26.如图3和图4所示,底板1的结构呈方形板块状。底板1上表面设有矩形槽11,用于容纳支撑电容器2。矩形槽11周边设有四处圆形固定柱111,支撑电容器2通过圆形固定柱111与底板1实现安装固定。底板1中部贴近矩形槽11处设有长方形散热槽12,散热槽12两侧均匀分布有八处逆变模块固定孔121,逆变模块4通过逆变模块固定孔121安装在散热槽12的正上方,逆变模块4的pin针位于散热槽12内。在散热槽12的底部两端设有贯通底板1的出水口和进水口,并且出水口和进水口处均设有盖板8,盖板8通过搅拌摩擦焊连接底板1。在盖

板8盛设有腰形的水孔81和连接部82,水孔81用于连接电机控制器的散热结构,连接部82用于固定连接电机控制器。散热槽12和矩形槽11之间设有两处方形固定柱123,转接支架3通过螺栓可拆卸式地固定在方形固定柱123上。

27.如图5所示,本实施例中的支撑电容器2呈长方体状,支撑电容器2的两侧分别设有电容输入端和电容器输出端子22。电容器输入端子21为两块并排布置的正负极铜排,电容器输出端子22为三对正负交错排列的铜排端子。

28.如图6所示,本实施例中的三相转接件7为长条状的铜排包塑件,包含三个三相转接端子72和三个三相输出端子71。三相转件的三相转接端子72穿过电流传感器6与逆变模块4电气连接。如图2所示,底板1的一端为输出支架平台13,该输出支架平台13上设有三相转接件7固定孔131和圆形沉孔,三相转接件7安装在圆形沉孔内并且通过固定孔进行固定。

29.本实用新型的逆变砖组件组装步骤如下:

30.首先,将两块盖板8通过搅拌摩擦焊接在底板1的底部;

31.其次,将转接支架3固定在底板1上表面的方形固定柱123上。

32.接着,安装逆变模块4。将驱动控制pcba5通过锡焊与逆变模块4焊接为一体,将逆变模块4置于散热槽12上方,并通过螺栓和逆变模块固定孔121将逆变模块4固定在底板1上。

33.然后,将三相转接件7的三相转接端子72穿过电流传感器6,并将电流传感器6固定在逆变模块4上,再将三相转接件7固定在固定孔上。

34.最后,在底板1一侧的矩形槽11内铺上一层导热泥,再将支撑电容器2放置到矩形槽11内,并通过螺栓将支撑电容器21的四周固定在圆柱形固定柱上。再将电容器输入端子21与逆变模块4电气连接,并将电容器输出端子22和逆变模块4的输入端子通过螺栓一起固定在转接支架3上。

35.至此完成了本实用新型的一种电动汽车控制器用逆变砖组件的安装。后续,只需将该逆变砖组件固定到具体车型的控制器箱体内,将盖板8上的水孔81和与整车散热水路连接,将电容器输入端子21与整车动力母线电气连接,将三相输出端子71与驱动电机三相绕组连接,即可完成电机控制器的安装,实现预设计的功能。

36.综上所述,本实施例的逆变砖组件,结构简单,装配便捷。整个逆变砖共包含9个零件,其中进水盖板8和出水盖板8焊接在底板1上,驱动控制pcba5与逆变模块4焊接为一体,实际需要产线装配的零组件只有6件,且通过打螺栓即可完成,极大地降低了安装难度,也规避了产品安装过程不合格件的发生概率,提高了产品的可靠性。

37.本实施例采用模组化、区块化设计。本逆变砖组件相当于将传统驱动电机控制器去除箱体外壳,只保留其内部核心零部件,并将内部核心零部件高度集成到了一块底板1上,形成了模组化、区块化设计。有益于简化今后多合一复杂控制器的结构,降低控制控制器的开发难度,也便于控制器后期维护过程中的故障诊断和修复,降低售后服务成本。

38.本实施例易于形成标准化组件。有益于推进市场上新能源汽车用电机控制器从非标件向标准件的转变,降低控制器的开发周期和开发成本,也降低整车发动机舱空间布局的难度,逆变砖组件将具有更好的兼容性,来适配不同车型的发动机舱布局空间。

39.以上详细描述了本实用新型的较佳具体实施例。应当理解,本领域的普通技术人员无需创造性劳动就可以根据本实用新型的构思作出诸多修改和变化。因此,凡本技术领

域中技术人员依本实用新型的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。