1.本实用新型涉及隔爆板加工技术领域,特别涉及一种波浪形隔爆板压成装置。

背景技术:

2.隔爆板(防爆板、泄爆板)主要是由限位水泥板表面加压锌钢材料构成,主要被制成防爆门、防爆隔墙、防爆天花吊顶板、防爆排烟风管/空调管/电缆管/防爆电缆保护和钢结构防爆保护等多种系统。为提高隔爆板的隔爆效果,需要在隔爆板上加工出波浪形从而提高隔爆板的结构强度,以便达到更好的隔爆效果,现有技术中隔爆板通常采用人工压制的方法加工出波浪形。

3.上述现有技术中存在以下不足:现有技术中人工压制隔爆板的波浪形的过程难以控制每个波浪形的宽度和深度,且易发生波浪压歪情况,以至于影响后续的隔爆效果,此问题亟待解决。

技术实现要素:

4.针对现有技术存在的不足,本实用新型的目的在于提供一种波浪形隔爆板压成装置,具有代替人工压制的方法在隔爆板上加工出波浪形,从而有效保证隔爆板上每个波浪形的压制效果进而保证后续的隔爆作用的效果。

5.一种波浪形隔爆板压成装置,包括工作台所述工作台上设置有成型装置,所述成型装置包括第一成型杆和第二成型杆,所述第一成型杆和第二成型杆均垂直于工作台长度方向设置,所述第一成型杆与第二成型杆之间形成有成型槽,所述工作台上方正对成型槽设置有成型压块,所述成型压块下降至成型槽内将隔爆板压成波浪形;

6.所述工作台上位于所述第一成型杆和第二成型杆相互远离两侧均形成有支撑板,所述支撑板的高度与第一成型杆和第二成型杆的直径相等,隔爆板放置于所述支撑板上,所述工作台上位于两个所述支撑板相互远离一侧均设置有一个定位件,隔爆板边缘处由定位件内穿过。

7.本实用新型进一步设置为:所述定位件包括升降气缸和定位块,所述升降气缸的活塞杆顶端与定位块底壁相连,所述定位块朝向成型槽一侧形成有定位槽,隔爆板的边缘插接于所述定位槽内,所述升降气缸的活塞杆未伸出状态下所述定位槽的下方槽壁与支撑板上表面平齐。

8.本实用新型进一步设置为:所述第一成型杆和第二成型杆的底壁均连接在一个安装板上,两个所述支撑板上均形成有让位槽,所述安装板放置于让位槽处,所述安装板与工作台之间不固定。

9.本实用新型进一步设置为:所述成型压块包括连接块和和施力块,所述施力块固定在连接块的底壁上,所述施力块包括第一成型面和第二成型面,所述第一成型面和第二成型面分别形成于施力块朝向第一成型杆和第二成型杆两侧。

10.本实用新型进一步设置为:所述连接块顶壁形成有连接环,所述连接环上开设有

螺孔,所述连接环通过螺孔连接驱动气缸。

11.本实用新型进一步设置为:所述安装板前后两侧连接有两个把手。

12.本实用新型进一步设置为:所述连接块上形成有减重孔。

13.将安装板放置在工作台上,安装板两侧分别由两个让位槽处穿过,将待加工的隔爆板由支撑板长度方向一端处放置在支撑板上,隔爆板依次穿过每个定位槽,驱动气缸带动连接块下压,施力块插入成型槽内,第一成型面和第二成型面与第一成型杆和第二成型杆相互配合,在隔爆板上压出一道波浪,此时隔爆板的波浪陷入成型槽内。令升降气缸的活塞杆升起,手持隔爆板远离波浪位于远离升降气缸一侧同时抬起,带动隔爆板的波浪由成型槽内移出,拉动隔爆板一端使下一处需要压制波浪的位置位于成型槽的槽口正上方,令升降气缸的活塞杆回落,进行下一次的压制,代替人工压制的方法,不易发生压歪以及波浪不一致的情况。

14.综上所述,本实用新型具有以下有益效果:

15.1.通过由第一成型杆和第二成型杆构成的成型装置以及成型压块,能够代替人工对隔爆板进行波浪形加工,具有更好的成型精度;

16.2.通过由升降气缸和成型块构成的定位件,能够对隔爆板两侧进行定位,不易发生波浪形压歪的情况且便于将隔爆板由成型槽内移出;

17.3.通过第一成型杆和第二成型杆均连接在安装板上的设置,能够根据需要的波浪宽度对安装板进行更换,适配更多的加工需要。

附图说明

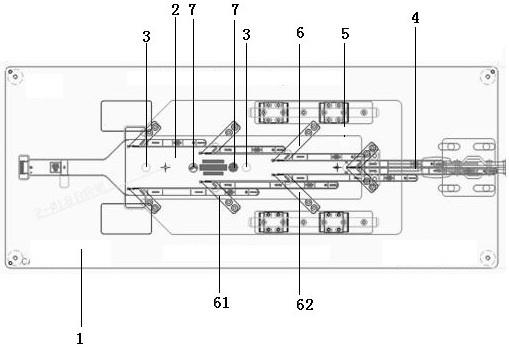

18.图1为本实用新型中用于体现整体的结构示意图;

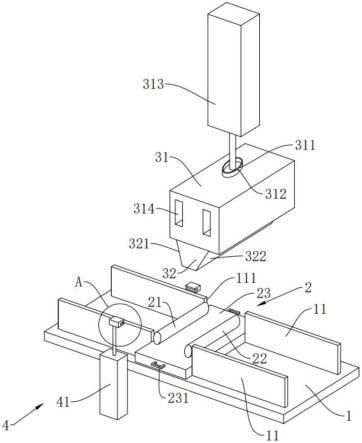

19.图2为图1中a部放大图。

20.图中,1、工作台;11、支撑板;111、让位槽;2、成型装置;21、第一成型杆;22、第二成型杆;23、安装板;231、把手;3、成型压块;31、连接块;311、连接环;312、螺孔;313、驱动气缸;314、减重孔;32、施力块;321、第一成型面;322、第二成型面;4、定位件;41、升降气缸;42、定位块;421、定位槽。

具体实施方式

21.以下结合附图对本实用新型作进一步详细说明,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本实用新型的其他优点及功效。本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”等用语为便于叙述的明了,而非用以限定本实用新型可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本实用新型可实施的范畴。

22.实施例:

23.如图1和图2所示,为本实用新型中设计的一种波浪形隔爆板压成装置,包括工作台1,工作台1上设置有成型装置2,成型装置2包括第一成型杆21和第二成型杆22,第一成型杆21和第二成型杆22均垂直于工作台1长度方向设置,第一成型杆21与第二成型杆22之间形成有成型槽,工作台1上方正对成型槽设置有成型压块3,成型压块3下降至成型槽内将隔爆板压成波浪形;工作台1上位于第一成型杆21和第二成型杆22相互远离两侧均形成有支

撑板11,支撑板11的高度与第一成型杆21和第二成型杆22的直径相等,隔爆板放置于支撑板11上,工作台1上位于两个支撑板11相互远离一侧均设置有一个定位件4,隔爆板边缘处由定位件4内穿过。

24.如图1和图2所示,成型压块3包括连接块31和和施力块32,连接块31上形成有减重孔314。施力块32固定在连接块31的底壁上,施力块32包括第一成型面321和第二成型面322,第一成型面321和第二成型面322分别形成于施力块32朝向第一成型杆21和第二成型杆22两侧。定位件4包括升降气缸41和定位块42,升降气缸41的活塞杆顶端与定位块42底壁相连,定位块42朝向成型槽一侧形成有定位槽421,隔爆板的边缘插接于定位槽421内,升降气缸41的活塞杆未伸出状态下定位槽421的下方槽壁与支撑板11上表面平齐。连接块31顶壁形成有连接环311,连接环311上开设有螺孔312,连接环311通过螺孔312和螺栓(图中未示出)连接驱动气缸313。

25.如图1和图2所示,第一成型杆21和第二成型杆22的底壁均连接在一个安装板23上,两个支撑板11上均形成有让位槽111,安装板23放置于让位槽111处,安装板23与工作台1之间不固定,安装板23前后两侧连接有两个把手231。每个安装板23的宽度均相等,均可放置在让位槽111处,每个安装板23上的第一成型杆21和第二成型杆22之间的距离均不同,从而每个安装板23上的成型槽的槽宽均不同,可根据对波浪的宽度需求对安装板23进行更换。

26.上述实施例的实施原理为:将安装板23放置在工作台1上,安装板23两侧分别由两个让位槽111处穿过,将待加工的隔爆板由支撑板11长度方向一端处放置在支撑板11上,隔爆板依次穿过每个定位槽421,驱动气缸313带动连接块31下压,施力块32插入成型槽内,第一成型面321和第二成型面322与第一成型杆21和第二成型杆22相互配合,在隔爆板上压出一道波浪,此时隔爆板的波浪陷入成型槽内。令升降气缸41的活塞杆升起,手持隔爆板远离波浪位于远离升降气缸41一侧同时抬起,带动隔爆板的波浪由成型槽内移出,拉动隔爆板一端使下一处需要压制波浪的位置位于成型槽的槽口正上方,令升降气缸41的活塞杆回落,进行下一次的压制,代替人工压制的方法,不易发生压歪以及波浪不一致的情况。

27.本具体实施例仅仅是对本实用新型的解释,其并不是对本实用新型的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本实用新型的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。