1.本实用新型属于基板玻璃熔窑技术领域,涉及一种基板玻璃熔窑的投料口防结焦结构。

背景技术:

2.基板玻璃在制造过程中要先将玻璃配合料经投料系统稳定顺畅的投入熔窑投料口1内,在窑炉内熔融、澄清、均化,为下道工序提供合格均质的玻璃液。熔窑熔融的玻璃液为无碱高铝硼硅酸盐玻璃,此玻璃制品主要为平板显示用基板玻璃。高世代、超精细的基板玻璃的稳定来料、无结焦才能保证生产工艺及熔窑料山状态的稳定,但是目前的投料口1容易聚集结焦物,如图1和2所示,配合料在1300℃左右,投料机螺旋轴01以外的配合料会转化为复盐粘附在投料口1的周围,两侧形成阻拦坝,影响来料顺畅,造成料山的偏移影响熔窑熔化工艺状态的稳定。

技术实现要素:

3.为了克服上述现有技术存在的缺陷,本实用新型的目的在于提供一种基板玻璃熔窑的投料口防结焦结构,解决了投料口结焦问题。

4.本实用新型是通过以下技术方案来实现:

5.一种基板玻璃熔窑的投料口防结焦结构,包括垫砖、桥砖、门砖和挡焰砖;

6.桥砖设置在投料口的上方,垫砖设置在投料口内部,门砖对称布设在投料口两侧;

7.垫砖包括连接于一体的导向段和斜体段,导向段内开有凹槽,凹槽的两侧壁倾斜设置,凹槽的开口端宽度大于闭口端宽度;

8.斜体段向下倾斜,形成倾斜面,倾斜面与导向段的竖向端面的夹角为112~115

°

;

9.挡焰转对称设置在垫砖的斜体段两侧。

10.进一步,挡砖由电熔α-β氧化铝砖制成。

11.进一步,垫砖由电熔α-β氧化铝砖制成。

12.进一步,垫砖与投料口两侧的挡砖一体式连接。

13.进一步,斜体段的长度占垫砖总长度的30%~32%。

14.进一步,投料口中心与基板玻璃熔窑的液面线的距离为260~268mm。

15.进一步,所述基板玻璃熔窑的投料口设有两个。

16.进一步,两个投料口的中心间距为1350~1380mm。

17.与现有技术相比,本实用新型具有以下有益的技术效果:

18.本实用新型公开了一种基板玻璃熔窑的投料口防结焦结构,包括桥砖、垫砖、垫砖、门砖和挡焰砖;桥砖设置在投料口的上方,垫砖设置在投料口内部,门砖对称布设在投料口两侧;垫砖包括连接于一体的导向段和斜体段,导向段内开有凹槽,凹槽的两侧壁倾斜设置,凹槽的开口端宽度大于闭口端宽度;垫砖的下料倾角β设计为112~115

°

,对垫砖的结构进行优化,并设计了合理的来料倾角,可有效降低配合料在此死角形成玻璃复盐而粘结

带来的来料不畅问题。此结构满足了大投料量带来的投料口结焦物聚集问题,为熔窑料山状态稳定及熔化工艺稳定提供强有力的保障。通过验证,本实用新型的结构可以降低玻璃粉料在投料口腔体的滞留时间,原来的结构滞留时间为8.6min,现在的结构滞留时间为6.6min,减少了粉料在结焦位置滞留时间过久逐渐变成硅酸复盐和玻璃薄膜体。

19.进一步,将挡砖采用无缩孔电熔α-β氧化铝砖材替代,与垫砖做成整体,可有效降低配合料在此死角形成玻璃复盐而粘结带来的来料不畅问题。

附图说明

20.图1为熔窑投料口投料示意图;

21.图2为熔窑投料口结焦物位置示意图;

22.图3为本实用新型的一种基板玻璃熔窑的投料口防结焦结构的立体结构示意图;

23.图4为图3的正视图;

24.图5为本实用新型的垫砖的结构示意图;

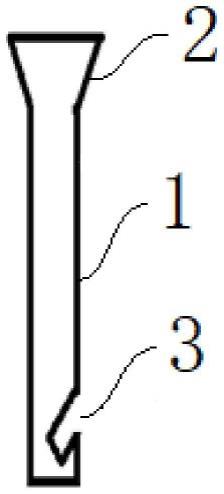

25.图6为图5的侧视图。

26.其中:01为投料口螺旋投料轴,02为结焦物,03为液面线;

27.1为投料口,2为垫砖,3为桥砖,4为门砖,5为挡焰砖,6为挡砖;

28.21为导向段,22为斜体段。

具体实施方式

29.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合附图对本实用新型的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

30.本实用新型首先对目前线体投料口1的运行状态进行跟踪分析,明确结焦物的来源、位置及对熔窑料山熔化工艺的影响,然后依据此设计合理的投料口1高度、下料倾角及垫砖2结构,通过优化投料口1结构,将挡砖6和垫砖2采用无缩孔电熔α-β氧化铝砖材替代,与垫砖2做成整体,有效的解决了配合料在螺旋轴以外死角的结焦问题,确保了投料系统稳定及熔窑料山状态的稳定。

31.如图3和图4所示,本实用新型公开了一种基板玻璃熔窑的投料口防结焦结构,包括垫砖2、桥砖3、门砖4和挡焰砖5;砖设置在投料口1的上方,垫砖2设置在投料口1内部,门砖4对称布设在投料口1两侧。

32.如图5和6所示,垫砖2包括连接于一体的导向段21和斜体段22,导向段21内开有凹槽,凹槽的两侧壁倾斜设置,凹槽的开口端宽度大于闭口端宽度;挡焰转对称设置在垫砖2的斜体段22两侧;斜体段22向下倾斜,形成倾斜面,倾斜面与导向段21的竖向端面的夹角β为112~115

°

。

33.如图6所示,斜体段22的长度l1占垫砖2总长度l的30%~32%,垫砖2总长度为370~375mm。

34.具体地,投料口1中心与基板玻璃熔窑的液面线03的距离为260~268mm。高度较以前高度增加15mm,有利于粉料更顺畅的呈抛物线形式投入窑炉预熔区。

35.更优地,所述基板玻璃熔窑的投料口1设有两个,两个投料口1的中心间距为1350~1380mm。两边同时投料,保证窑炉温度场均匀分布,窑炉玻璃液液面稳定及单侧投料带来的料山偏移问题。

36.更优地,垫砖2与投料口1两侧的挡砖6一体式连接,可进一步有效降低配合料在此死角形成玻璃复盐而粘结带来的来料不畅问题。

37.进一步的,为了投料口1在长期高温及需耐玻璃液气氛侵蚀的条件下,本实用新型所选用的投料口1耐火材料均为耐高温抗玻璃液侵蚀的无缩孔电熔α-β氧化铝。

38.综上,本实用新型为了解决投料口1在高世代大投料量的情况下,本实用新型将垫砖2的下料倾角β设计为112~115

°

,保证了投料系统的来料顺畅。

39.本实用新型设计了新的垫砖2结构,如图5和6所示,此结构可以有效的降低玻璃配合料在投料过程中螺旋轴以外的配合料转化为复盐粘附于投料口1两侧,形成来料阻拦坝。

40.与现有技术相比,本实用新型对垫砖2设计了合理的来料倾角,将投料口1两侧螺旋轴以外易于结焦的死角位置即挡砖6采用无缩孔电熔α-β氧化铝砖材替代,与垫砖2做成整体,可有效降低配合料在此死角形成玻璃复盐而粘结带来的来料不畅问题。通过验证,本实用新型的结构可以降低玻璃粉料在投料口1腔体的滞留时间,原来的结构滞留时间为8.6min,现在的结构滞留时间为6.6min,减少了粉料在结焦位置滞留时间过久逐渐变成硅酸复盐和玻璃薄膜体。

41.需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括这种过程、方法、物品或者设备所固有的要素。

42.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

43.用来将一个实体或者操作与另一个实体或者操作区分开来,而不一定要求或者暗示这些实体或者操作直接存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括这种过程、方法、物品或者设备所固有的要素。

44.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。