1.本发明属于冶金类,高炉炼铁原料预处理领域,涉及铁矿石冷固结造块技术,更具体地说,涉及一种铁矿粉冷压团的制备方法及铁矿粉冷压团的用途。

背景技术:

2.现代高炉,为提高气固反应的效率,保证炉况的顺行,需使用块状的含铁原料,通常以大比例的人造块矿搭配少量的天然块矿进行冶炼;常见的铁矿石造块工艺包括烧结、球团、压块,其中烧结、球团属于高温过程(1250~1400℃),在脱除矿石中部分有害杂质元素、生产高强度冶金性能优良的炉料的同时,会排放大量污染物,通常烧结和球团工序产生的粉尘、气体污染物的排放占长流程钢铁企业的60%以上;鉴于此,低温、低排放、低污染、环境友好的压块工艺越来越受到研究者的关注和重视。压块包括热压块和冷压块,热压块作为一种工艺设想最初于19世纪末提出,但由于设备的限制,很长时间发展缓慢;20世纪70年代,由于耐高温辊压机(400~ 600℃左右)的发展,热压块在金属切屑、煤、直接还原铁等领域获得了成功;热压块主要依靠高温下,被压介质内部分物质软化,在高压外力作用下,固结造块;冷压块是指在低温下,主要借助粘结剂发生物理—化学变化进行固结的造块方法;冷压块按其固结机理可分为水泥固结法、热液固结法、碳酸化固结法和锈化固结法等。由于铁矿石属于脆性物料,熔点高达1300℃左右,无法像金属切屑、煤等韧性物料一样,采用热压块的方法造块,故其主要采用常温或低温冷压块的方式造块。

3.经检索,铁矿石或含铁物料冷固结技术及使用方法主要集中在如下方面:

4.一方面是铁矿石或含铁尘泥冷固结用于高炉炼铁或转炉炼钢:日本专利jp58031042 a公开了一种炼钢瓦斯泥压块方法,将含水10~25%的转炉或电炉瓦斯泥配加1~8%的盐卤,充分混合后,压块并放置24h以上,使其固结变硬,这种压块可直接用于转炉炼钢中,作为冷却剂部分替代球团。英国专利ep 1772527公开了一种添加粘结剂利用高炉金属和非金属冶金废弃物的压块的方法,将50~98%(湿基) 金属或非金属粉状废弃物(如瓦斯泥、烟气粉尘)配加1~25%粘结剂,添加水份进行压块,然后加入炼铁高炉或炼钢转炉中;粘结剂主要由普通水泥或石灰构成,压块养护时间大于等于1~30天。瑞典最早拥有粉矿水泥冷固结技术的专利权,并在1971 年建成投产世界第一个铁矿粉冷固结压团生产厂;由于欧洲一些国家对环保要求很高,烧结厂大部分被关闭,低温固结压块作为处理各种含铁尘泥的方法目前在欧美一些国家得到较快地发展,冷固造块产品通过高炉回收利用;比如瑞典ssab公司 1993年建成投产用含铁尘泥、水泥冷固造块的生产厂(10万吨/年),产品加入高炉,2005年建成新的(20万吨/年)生产线,吨铁使用冷固结团块约50~80kg;但是瑞典ssab公司含铁尘泥冷固结造块的工艺并未在世界其它钢厂得到大规模的推广,主要原因是有两点,一是仅采用水泥作为粘结剂的冷固结团块高温强度较低,难满足大高炉的需要,二是瑞典ssab高炉主要使用高品位的球团矿作为原料,其原料中铅、锌等负荷低,导致含铁尘泥中,铅锌含量也低,生产回用不会造成有害元素铅锌富集;而其它地区的高炉,比如日本、中国的高炉,主要使用烧结矿,铅锌负荷高,含铁尘泥中含有较高的铅锌,如果全部回

用,将因铅锌循环富集,给高炉带来一系列的危害;因此,ssab含铁尘泥水泥冷固结造块是一种适合自身特点的工艺技术。印度专利in223618b公开了一种无机粘结剂冷固结钢厂固废的方法,将含铁尘泥、油泥、氧化铁皮、焦粉加叶腊石(5~10%)、水泥(5~10%)、硅酸钠 (na2o:sio2=1:1,配比3~7%)混合后,压制成型,自然养护3~6天,产品供高炉使用。

5.中国专利cn102912120b公开了一种高强度冷压球团的制备方法,将转炉尘泥、瓦斯灰和泥、氧化铁皮等股份,配入8~21%的消石灰(干基,消化后配入),混合、压制成型,在用石灰焙烧窑或<250℃废烟气干燥至水份小于1%,得到干球强度可达到2500n/个(单个球团的抗压强度为2500牛顿);其优点在于不加入对冶炼过程中不利的硅、铝氧化物,仅以冶炼过程必须加入的氧化钙消化后为粘结剂,且依靠氢氧化钙碳酸化后形成的硅酸钙粘结含铁固废;不足之处主要在于其团块自身特性严重制约在高炉或转炉的使用量,团块中含50%左右铅锌含量高的转炉泥和瓦斯泥(灰),导致其在高炉中使用困难;为保证压制过程及强度,压块尺寸通常大于烧结矿或球团矿,在转炉中使用,因其冶炼周期非常短,通常希望作为冷却剂的含铁原料粒度小,反应快,该团块很难满足这个要求,其内含有的碳酸钙分解过程不但大量吸热,且由于粒度较粗,参与炼钢过程各反应的波动较大,易造成钢水质量的波动,导致其在转炉的使用受限。

6.中国专利cn104451137b介绍了“一种冷固结锈化球团的生产方法”,以40~ 60%的含金属铁的钢渣或铁渣磁选铁粉,赤铁矿粉为原料,0.5~1%氯化铁为锈化剂,铁粉经球磨机磨至120~160目,在圆盘造球机或对辊压球机成型,通过预养护、蒸汽养护、供水及供风养护,共4~6天,得到冷态强度高、冶金性能较好的冷固结团块。该方案原料价格高,制造流程较长,为加快锈蚀速度,需加入氯化铁,而腐蚀性的氯化物在高炉炼铁过程中,将通过煤气系统排出,对煤气系统的设备带来腐蚀难题,尤其是对高炉煤气干法除尘系统影响更大。而当前,采用煤气干法除尘系统因没有有害废水的排放即环境更友好、trt回收电更多,基本为新建高炉的标配。因此,使用该含氯的团块将面临严重的制约。中国专利cn106086401b公开了一种将无机聚合物应用于铁矿粉造块工艺中的方法,将碱激发剂、水、水玻璃和硅铝氧化物搅拌形成浆状体,然后称取一定比例铁矿粉,混匀,对辊压球或液压成型,低温养护一段时间,使得团块具备一定的强度,供高炉使用;其优点在于所用的粘结剂价格低廉、工艺相对简单,且团块在高温下,具有较高的强度,如800℃强度可达到700n/个;其不足之处在于:一是无机聚合物需使用碱性激发剂和含铝化合物,这两类物质会对高炉炼铁带来不利影响,二是团块冷态强度较低,养护24h后,冷态强度为600n/个,与高炉对球团抗压强度要求大于2000~2500n/个差距较大,冷态强度低使得炉料在转运、布料过程中,产生大量粉末,影响高炉透气性。

7.中国专利cn102628099b公开了一种以水玻璃为粘结剂的矿粉冷固结球团的方法,以含水量>2%湿粉矿或湿精矿为原料,加入0.1~10%强碱(氢氧化钠、氢氧化钾或氢氧化锂)进行改性,再添加水玻璃,压团,干燥,得到具有一定强度的成品球团;该技术用于氧化锰矿的冶炼具有一定的创新性,因其冶炼渣系为酸性渣,具有较强的排碱能力;但是其不适用于高炉炼铁,炼铁过程中渣碱度为1.2,排碱能力较弱,过多的碱金属将造成焦炭过度熔损、耐材膨胀、开裂,故高炉对炉料碱金属负荷有严格的要求。中国专利105219955b公开了一种混合铁粉冷压球团矿的制备方法,将铁矿粉、复合粘结剂和水按一定比例混合,冷压成型,自然养护3~5 天,得到成品;其复合粘结剂成分包括膨润土、硅酸盐水泥、硫铝酸盐水

泥、淀粉等11种成分;其优点是工艺制备工艺简单,不足在于复合粘结剂成分复杂、价格高且含有多种对高炉冶炼有害的元素。

8.另一方面是铁矿石或含铁尘泥冷固结用非高炉炼铁工艺,如转底炉、直接还原炉或熔融还原炉。中国专利cn1038432c公开了一种用冷固结压块法生产直接还原炉料的方法,以3mm以下粒度铁矿粉,配入0-20%煤为原料,采用腐殖酸盐和消石灰为粘结剂,加水、混匀压块,能得到冷态抗压强度为1000-2000n/个的团块,产品供直接还原和corex炉使用;其采用有机粘结剂,存在成本高、热态强度差的不足,影响其实际应用。中国专利cn1055320c公开了一种生产直接还原竖炉和高炉用冷固结球团的方法,以粒度小于8mm的铁矿粉或含铁尘泥为原料,配入3-8%的水玻璃和0.4-1.0%的硅溶胶或1-3%的膨润土,混匀后,压制成块,100-300℃干燥30-60 分钟,得到冷态强度高,具有一定高温冶金性能的炉料,供直接还原竖炉和高炉使用;该方案中使用的粘结剂全部含sio2,将导致后续高炉或电炉冶炼渣量的大幅提高,恶化操作指标,故其应用也受到限制。中国专利cn101899566b公开了一种冷固结球团用高分子粘结剂及其制备方法,高分子粘结剂包括丙烯酰胺和聚丙烯酰胺的混合物,加水熔剂,再加入以氯化物为主的增稠剂及硫酸盐等组成的调整剂,生成一种高分子有机粘结剂乳液;使用该粘结剂制备的含碳冷固结团块具有一定的机械强度和冶金性能;该方案适合对强度要求较低、有害元素负荷高的转底炉工艺,不适合对强度、冶金性能、有害元素要求高的高炉炼铁工艺。中国专利cn102925675b、 cn102653822b公开的熔融还原含铁固废的生产方法,均以不同种类水泥作为粘结剂,压制后,通过自然养护或蒸汽养护,使团块具有良好的冷态强度,但热态强度与烧结矿、球团等炉料存在差距,故供对强度要求较低的熔融还原炉使用尚可,供大型高炉使用难度较大。

9.非专利文献《新型黏结剂强化冷固结球团的作用机理》(王榕榕等,钢铁, 2017,(11):9-14)、《高磷鲕状赤铁矿冷固结含碳球团强度影响因素研究》(余文等,有色金属:选矿部分,2013,(12):151-154)、《高磷鲕状赤铁矿冷固结成型实验研究》(何鹏等,冶金能源,2016,(2):10-12)、《含碳球团冷固结成型试验》(郭玉华等,矿冶工程,2010,v30(1):62-64)、《用钢铁厂含铁废料粉尘冶炼铁水的新工艺》(周渝生等,安徽工业大学学报,2003,v20(4):103-105)《铁精矿冷固结球团直接还原工艺研究》(刘永康等,炼铁,1996,(2):35-36)、《用造块工艺处理冶金废料》(习乃文,武汉工程职业技术学院学报,2004,v16(4):9-12)等,介绍了糖蜜、腐殖酸、膨润土等各类无机或有机粘结剂对冷固结球团强度的影响,很能找到一种冷态强度、还原后热态强度都能达到高炉要求的方案。

10.综合对比以上现有技术,目前冷固结成型采用的粘结剂主要分无机、有机和复合3类,无机粘结剂价格较低,但大部分都会带入对高炉炼铁过程有害的元素,有机粘结剂能避免有害元素的残存,但高温性能较差,复合粘结剂结合了两者的优点,但存在成分和工艺复杂、价格贵的不足。

11.因此,若能开发一种工艺简单、有害元素少、成品冷、热态性能均达到高炉要求的工艺,将具有重要的应用价值。

技术实现要素:

12.针对现有技术中存在的上述缺陷,本发明的目的是提供一种铁矿粉冷压团的制备方法及铁矿粉冷压团的用途,将粗粒铁矿粉、铁精矿和厂内含铁固废通过冷固结,以不产生

污染物的方式,制备成供高炉或熔融还原炉使用的铁矿粉冷压团,实现含铁资源的回收利用和减少环境污染,同时采用消石灰、普通硅酸盐水泥、矿渣水泥等水硬性材料作为粘结剂,在使用时可减少石灰石、白云石等熔剂的加入量,从而减少炼铁工艺的co2排放,最终达成既降低生产成本,又具有环保效益、社会效益以及经济效益。

13.为实现上述目的,本发明采用如下技术方案:

14.本发明第一方面提供一种铁矿粉冷压团的制备方法,用于制备所述铁矿粉冷压团的原料包括按重量百分数计的如下组分:

15.粗粒铁矿粉:33~60%,以干基计;

16.铁精矿:27~40%,以干基计;

17.含铁固废:0.5~3.5%,以干基计;

18.粘结剂:6~20%,以干基计;

19.强化剂:0.5~3%,以液体计。

20.优选地,所述制备方法包括如下步骤:

21.s1,混料,所述原料加水混合均匀后,得到含水量为5~10wt%的混合物料;

22.s2,压制成型,所述混合物料经液压成型机或对辊压球机压制成型得到团块;

23.s3,养护,所述团块依次经蒸汽养护和自然养护后得到所述铁矿粉冷压团。

24.优选地,所述粗粒铁矿粉选自球团筛下粉、块矿筛下粉、烧结粉和铁矿粉中一种或多种;

25.所述铁精矿选自磁铁矿、赤铁矿、褐铁矿和镜像赤铁矿中一种或多种;

26.所述含铁固废选自氧化铁皮、含铁除尘灰或含铁尘泥中一种或多种;

27.所述粘结剂选自消石灰、普通硅酸盐水泥和矿渣水泥中一种或多种;

28.所述强化剂为硅酸钠。

29.优选地,所述粗粒铁矿粉的粒度为0~5mm,粒度>1mm占70%以上;

30.所述铁精矿的粒度<1mm;

31.所述含铁固废的铁含量>45wt%;

32.所述硅酸钠的模数为1.5~3,密度为1.30~1.59g/cm3。

33.优选地,所述硅酸钠的波美度为40~54

°bé

。

34.优选地,所述步骤s2中,所述压制成型过程中,成型压力为10~20mpa,压制时间0.5~5s。

35.优选地,所述步骤s3中,蒸汽养护时间为1~2h,蒸汽养护温度为110~200℃;自然养护时间为1~3天。

36.优选地,所述步骤s3中,所述养护过程,所述团块直接自然养护后得到所述铁矿粉冷压团;所述自然养护的时间为7~28天。

37.优选地,所述铁矿粉冷压团中na2o和k2o的总含量<0.45wt%,抗压强度为 2285~7244n/个。

38.本发明第二方面提供一种如本发明第一方面所述的制备方法制备的铁矿粉冷压团在高炉或熔融还原炉冶炼中的用途。

39.优选地,所述铁矿粉冷压团的用量控制在2~8wt%。

40.本发明所提供的一种铁矿粉冷压团选用原料的原理如下:

41.粗粒铁矿粉起到骨架作用,能提高铁矿粉冷压团的抗压强度和耐磨性,降低粘结剂和强化剂配比的作用。

42.细粒铁精矿中铁含量较高,能提供铁元素。

43.氧化铁皮、含铁除尘灰和含铁尘泥等含铁固废可填充粗粒铁矿粉之间的空隙,使团块更加密实,同时起到提高混合料的流动性和成型性的作用。

44.粘结剂为消石灰、普通硅酸盐水泥、矿渣水泥等水硬性材料中的一种或几种组合;其主要成分为ca(oh)2或cao,均能通过水化、碳酸化提高团块的强度,cao炼铁过程必须加入的熔剂,可替代部分原有的熔剂;消石灰起到提升抗压强度,强化硬化效果的作用;普通硅酸盐水泥或矿渣水泥为主要的粘结剂,提供中低温强度。

45.强化剂为水玻璃,主要起到改善和提高粘结剂的流动性和渗透性,与粘结剂共同填充物料的微细孔,在养护和升温过程中,与粘结剂耦合作用,提高冷固结团块的高温强度,可抵消部分因团块高温还原产生的应力,使得团块在高温还原后,仍能维持较高的强度。

46.本发明所提供的一种铁矿粉冷压团的制备方法及铁矿粉冷压团的用途,还具有以下几点有益效果:

47.1)本发明的一种铁矿粉冷压团的制备方法及铁矿粉冷压团的用途,将粗粒铁矿粉、铁精矿和厂内含铁固废通过冷固结,以不产生污染物的方式,制备成供高炉或熔融还原炉使用的铁矿粉冷压团,实现含铁资源的回收利用和减少环境污染,同时采用消石灰、普通硅酸盐水泥、矿渣水泥等水硬性材料作为粘结剂,在使用时可减少石灰石、白云石等熔剂的加入量,从而减少炼铁工艺的co2排放,最终达成既降低生产成本,又具有环保效益、社会效益以及经济效益;

48.2)本发明的铁矿粉冷压团及其制备方法,可以回收利用炼铁工艺产生的铁矿筛下粉、难制粒铁精矿,避免各种筛下粉再次通过高温烧结或球团造块,消耗能量,减少铁矿石造块过程中的污染物排放;

49.3)本发明的铁矿粉冷压团及其制备方法,可以回收利用钢铁厂氧化铁皮、含铁除尘灰、含铁尘泥等含铁固废,提高生产过程中铁元素的回收利用率,确保含铁固废不出厂,实现铁水成本的降低和资源的高效利用;

50.4)本发明的铁矿粉冷压团及其制备方法中,使用的粘结剂中含有大量的cao,在铁矿粉冷压团使用时可以减少石灰石、白云石等熔剂的加入量,减少炼铁工艺的 co2排放;

51.5)本发明的铁矿粉冷压团的制备方法,可生产一种不同于烧结矿/球团矿的、冷态和热态强度高的炼铁用铁矿粉冷压团,既可供高炉使用,也可供熔融还原炉使用,为我国炼铁行业带来显著的环保效益、经济效益和社会效益,具有较好的推广应用前景。

具体实施方式

52.为了能更好地理解本发明的上述技术方案,下面结合实施例进一步说明本发明的技术方案。

53.本发明的铁矿粉冷压团的制备方法,采用的原料包括按重量百分数计的如下组分:

54.粗粒铁矿粉:33~60%,以干基计;

55.铁精矿:27~40%,以干基计;

56.含铁固废:0.5~3.5%,以干基计;

57.粘结剂:6~20%,以干基计;

58.强化剂:0.5~3%,以液体计。

59.其中,粗粒铁矿粉选自球团筛下粉、块矿筛下粉、烧结粉和铁矿粉中一种或多种,粗粒铁矿粉的粒度为0~5mm(不含下限),粒度>1mm占70%以上;

60.铁精矿选自磁铁矿、赤铁矿、褐铁矿和镜像赤铁矿中一种或多种,铁精矿的粒度为<1mm,含水量为6~10wt%;优先选用难制粒难烧结铁精矿,即传统烧结、球团工艺因其制粒性能、成球、高温性能差,难以大比例直接使用的铁精矿;

61.含铁固废选自氧化铁皮、含铁除尘灰或含铁尘泥中一种或多种,含铁固废的铁含量>45wt%,其粒度无特殊要求;其中含铁固废中的氧化铁皮是在炼铁过程中,经高压水除磷等工艺后收集的固废,其内会含有15~25wt%的水分,同样含铁尘泥是由精细除尘器采用湿式除尘系统后经沉淀处理所得的污泥,其内会含有10~30wt%的水分;因此氧化铁皮和含铁尘泥均需要经预干燥处理,将含水量降至20wt%以下。

62.粘结剂选自消石灰、普通硅酸盐水泥和矿渣水泥中一种或多种;

63.强化剂为硅酸钠,俗称水玻璃,其模数(二氧化硅与氧化钠的摩尔数比值)为 1.5~3,密度为1.30~1.59g/cm3,在进一步的优选方案中硅酸钠的波美度为40~ 54

°bé

,在混料时以液态水溶液方式添加。

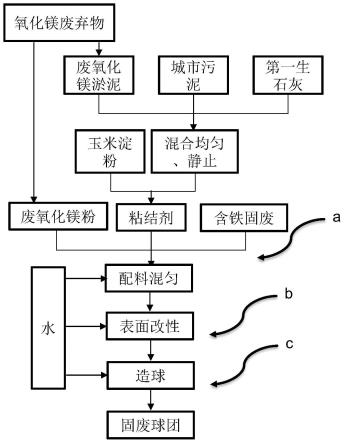

64.上述原料依次经预处理及混料、压制成型、养护制备成铁矿粉冷压团;其具体包含以下步骤:

65.s1,混料,上述原料混合均匀后得到含水量为5~10wt%的混合物料;

66.具体过程为:首先按照上述原料组分的比例进行配比,然后采用强力混合机或混碾机混合均匀后,得到含水量为5~10%的混合物料;在上述过程中,通过配料计算以及将含铁原料预干燥至适合水分或者直接预干燥处理后再外加水分,以便保证混合物料中的水分为5~10wt%。

67.s2,压制成型,所述混合物料经液压成型机或对辊压球机压制成型得到团块;

68.具体过程为:步骤s1中的混合物料经液压成型机或对辊压球机压制成型得到团块,在压制过程中,成型压力控制在10~20mpa,压制时间控制为0.5~5s;其中,当采用液压成型机时,团块为圆柱形,体积为8~65cm3,当采用对辊压球机压制球团时,团快为椭圆形或枕形,体积为27~350cm3。

69.s3,养护,所述团块依次经蒸汽养护和自然养护或者直接自然养护后得到所述铁矿粉冷压团。

70.具体过程为:上述制备的团块依次经110~200℃、1~2h的蒸汽养护和1~3 天的自然养护后得到铁矿粉冷压团;或者上述制备的团块直接经7~28天的自然养护后得到铁矿粉冷压团;其中,混合物料经步骤s2压制成型后,为使铁矿粉冷压团内发和生结晶硬化和胶体化反应,生成水化硅酸钙水化铁酸钙凝胶,采用蒸汽养护或自然养护,在此阶段使水化反应逐渐向颗粒内部扩散,使得凝胶的水分减少,粒子相互接近,从而生成满足入炉强度要求(冷强度>2000n/个)的铁矿粉冷压团;若场地受限时,蒸汽养护方式可采用先蒸汽养护后自然养护的组合养护方式,蒸汽可利用钢铁厂低压蒸汽或直接利用厂内含水蒸气废烟

气;若场地较大,也可参照水泥砖的养护制度,进行自然养护,时间为7~28天;此两种养护方式最终的目标为使得团块通过养护后,冷强度>2000n/个。

71.上述制备的铁矿粉冷压团中碱金属(na2o和k2o)的总含量<0.45wt%,其具有一定的冷抗压强度以及热态强度,冷抗压强度(常温下的抗压强度)为2285~7244n/ 个;热态强度好,900℃、还原气氛条件下抗压强度达到600~873n/个,900℃、空气条件下抗压强度达到4842~5228n/个。

72.上述制备的铁矿粉冷压团可用于在高炉或熔融还原炉冶炼中使用,铁矿粉冷压团的用量控制在2~8wt%,更具体的用量需要根据高炉或者熔融还原炉的炉况进行使用。其中铁矿粉冷压团在熔融还原炉中使用时,既可以加入竖炉中使用,也可以是加入气化炉中使用,其添加原则如下:当熔融还原炉竖炉的金属化率大于40%或者气化炉发生煤气中co2的体积分数低于8%时,铁矿粉冷压团块加入气化炉中,与竖炉下来的海绵铁等一起熔分;当熔融还原炉竖炉的金属化率低于40%或者气化炉发生煤气中co2的体积分数高于10%时,铁矿粉冷压团块加入竖炉中,通过预还原后再进入气化炉熔分。而铁矿粉冷压团在高炉或熔融还原炉的具体使用量需要根据高炉或熔融还原炉的入炉原料的碱金属负荷来确定,高炉中则相对复杂一些,在一定程度上还需结合高炉的体积,比如大高炉(体积>4000m3),按入炉原料碱负荷按<2kg/thm的控制标准,而对于中小高炉(体积<4000m3)或熔融还原炉,则按入炉原料碱负荷按<3kg/thm的控制标准。

73.下面结合具体的例子对本发明的一种铁矿粉冷压团的制备方法及铁矿粉冷压团的用途进一步介绍;

74.实施例1

75.本实施例中铁矿粉冷压采用的原料包括按重量百分数计的如下组分:

76.粗粒铁矿粉:60%,以干基计;

77.铁精矿:30.5%,以干基计;

78.含铁固废:0.5%,以干基计;

79.粘结剂:6%,以干基计;

80.强化剂:3%,以液体计。

81.其中粗粒铁矿粉采用烧结粉和球团筛下粉,其质量百分比为80%:20%,粒度< 5mm,粒度>1mm的占70%。

82.铁精矿采用磁铁矿、赤铁矿、褐铁矿和镜像赤铁矿中一种或多种,粒度为<1mm,含水量为6~10wt%。

83.含铁固废采用氧化铁皮和含铁尘泥,其总铁含量>45wt%,氧化铁皮的水含量为15~25wt%,含铁尘泥的水含量为10~30wt%。

84.粘结剂采用普通硅酸盐水泥。

85.强化剂采用硅酸钠,其模数为1.5~3,密度为1.30~1.59g/cm3,波美度为40~ 54

°bé

,在混料时以液态水溶液方式添加。

86.(1)混料:按上述原料进行配比,其中含铁固废中的氧化铁皮、含铁尘泥分别经预干燥处理,将含水量降至20wt%以下,然后与粗粒铁矿粉、铁精矿、粘结剂、强化剂混合均匀后得到含水量为5~10wt%的混合物料;

87.(2)压制成型:将混合物料采用液压成型机压制,控制成型压力为10mpa,压制时间

为5s后得到团块;

88.(3)养护:团块在200℃下进行蒸汽养护,控制养护时间为1h,然后再自然养护1天后得到铁矿粉冷压团。

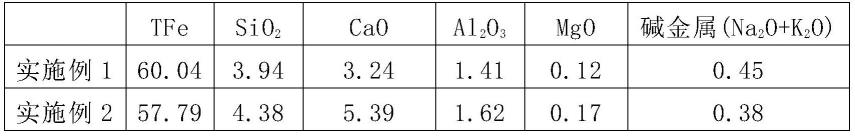

89.经检测后,本实施例中制备的铁矿粉冷压团的成分详见表1,其中碱金属 (na2o k2o)的含量为0.45wt%;按gb/t 14201方法检测,抗压强度为2285n/个,强度达到gb/t 27692-2011高炉三级球团矿标准,或yb/t 106-2007高炉二级冷固结球团矿标准。

90.本实施例中的铁矿粉冷压团可直接用作为中小型高炉和熔融还原炉的原料,以某2500m3高炉为例,现有的碱金属负荷为2.85kg/thm,按入炉原料碱负荷<3kg/thm 的控制标准,铁矿粉冷压团的用量为原料总质量的2wt%,该高炉每天消耗量为22.5 吨。

91.实施例2

92.本实施例中铁矿粉冷压采用的原料包括按重量百分数计的如下组分:

93.粗粒铁矿粉:57.5%,以干基计,

94.铁精矿:27%,以干基计;

95.含铁固废:3%,以干基计;

96.粘结剂:10%,以干基计;

97.强化剂:2.5%,以液体计。

98.其中粗粒铁矿粉采用烧结粉和块矿筛下粉,其质量百分比为90%:10%,粒度< 5mm,粒度>1mm的占75%。

99.铁精矿采用磁铁矿、赤铁矿、褐铁矿和镜像赤铁矿中一种或多种,粒度为<1mm,含水量为6~10wt%。

100.含铁固废采用氧化铁皮和含铁尘泥,其总铁含量>45wt%,氧化铁皮的水含量为15~25wt%,含铁尘泥的水含量为10~30wt%。

101.粘结剂采用普通硅酸盐水泥、矿渣水泥和消石灰,其质量百分比分别为70%: 20%:10%。

102.强化剂采用硅酸钠,其模数为1.5~3,密度为1.30~1.59g/cm3,波美度为40~54

°bé

,在混料时以液态水溶液方式添加。

103.(1)混料:按上述原料进行配比,其中含铁固废中的氧化铁皮、含铁尘泥分别经预干燥处理,将含水量降至20wt%以下,然后与粗粒铁矿粉、铁精矿、粘结剂、强化剂混合均匀后得到含水量为5~10wt%的混合物料;

104.(2)压制成型:将混合物料采用液压成型机压制,控制成型压力为20mpa,压制时间为3s后得到团块;

105.(3)养护:团块在150℃下进行蒸汽养护,控制养护时间为1.5h,然后再自然养护2天后得到铁矿粉冷压团。

106.经检测后,本实施例中制备的铁矿粉冷压团的成分详见表1,其中碱金属 (na2o k2o)的含量为0.38wt%;按gb/t 14201方法检测,抗压强度为3559n/个,强度达到gb/t 27692-2011高炉一级球团矿标准,或yb/t 106-2007高炉一级冷固结球团矿标准。

107.本实施例中的铁矿粉冷压团可直接用作为高炉和熔融还原炉的原料,以熔融还原炉为例,在竖炉金属化率30%,现有的碱金属负荷为2.6kg/thm,按入炉原料碱负荷<3kg/thm的控制标准,加入竖炉中的铁矿粉冷压团的用量为原料总质量的 6.5wt%,其每天消耗

量为48吨。

108.实施例3

109.本实施例中铁矿粉冷压采用的原料包括按重量百分数计的如下组分:

110.粗粒铁矿粉:54.5%,以干基计;

111.铁精矿:30%,以干基计;

112.含铁固废:2%,以干基计;

113.粘结剂:11%,以干基计;

114.强化剂:2.5%,以液体计。

115.其中粗粒铁矿粉采用球团筛下粉和铁矿粉,其质量百分比为80%:20%,粒度< 5mm,粒度>1mm的占70%。

116.铁精矿采用磁铁矿、赤铁矿、褐铁矿和镜像赤铁矿中一种或多种,粒度为<1mm,含水量为6~10wt%。

117.含铁固废采用氧化铁皮和含铁尘泥,其总铁含量>45wt%,氧化铁皮的水含量为15~25wt%,含铁尘泥的水含量为10~30wt%。

118.粘结剂采用普通硅酸盐水泥和消石灰,其质量百分比分别为80%:20%。

119.强化剂采用硅酸钠,其模数为1.5~3,密度为1.30~1.59g/cm3,波美度为40~ 54

°bé

,在混料时以液态水溶液方式添加。

120.(1)混料:按上述原料进行配比,其中含铁固废中的氧化铁皮、含铁尘泥分别经预干燥处理,将含水量降至20wt%以下,然后与粗粒铁矿粉、铁精矿、粘结剂、强化剂混合均匀后得到含水量为5~10wt%的混合物料;

121.(2)压制成型:将混合物料采用对辊压球机压制,控制成型压力为10mpa,压制时间为0.5s后得到团块;

122.(3)养护:团块在110℃下进行蒸汽养护,控制养护时间为2h,然后再自然养护3天后得到铁矿粉冷压团。

123.经检测后,本实施例中制备的铁矿粉冷压团的成分详见表1,其中碱金属 (na2o k2o)的含量为0.38wt%;按gb/t 14201方法检测,抗压强度为6487n/个,强度达到gb/t 27692-2011高炉一级球团矿标准(>2500n/个)。

124.进一步对该铁矿粉冷压团的热稳定性及还原后强度进行检测,将该铁矿粉冷压团置于马弗炉中,分别在300、500、700、900℃空气气氛焙烧30min,冷却后强度分别为7482、6490、4842、5228n/个;可见本实施例中制备的冷固结团块具有良好的热稳定性;为考察团块还原后强度,模拟高炉块状带的还原条件,取团块500g 分别置于500、900℃温度下,通co:n2为30%:70%的混合气体还原30min,n2保护冷却后,抗压强度分别为3353、873n/个,与优质球团还原后强度相当。

125.本实施例中的铁矿粉冷压团可直接用作为高炉和熔融还原炉的原料,以某 3000m3高炉为例,现有的碱金属负荷为2.51kg/thm,按入炉原料碱负荷<3kg/thm 的控制标准,铁矿粉冷压团的用量为原料总质量的8wt%,其每天消耗量为110吨。

126.实施例4

127.本实施例中铁矿粉冷压采用的原料包括按重量(干基)百分数计的如下组分:

128.粗粒铁矿粉:45%,以干基计;

129.铁精矿:37.5%,以干基计;

130.含铁固废:2.5%,以干基计;

131.粘结剂:13%,以干基计;

132.强化剂:2%,以液体计。

133.其中粗粒铁矿粉采用烧结粉和球团筛下粉,其质量百分比为60%:40%,粒度< 5mm,粒度>1mm的占80%。

134.铁精矿采用磁铁矿、赤铁矿、褐铁矿和镜像赤铁矿中一种或多种,粒度为<1mm,含水量为6~10wt%。

135.含铁固废采用氧化铁皮和含铁尘泥,其总铁含量>45wt%,氧化铁皮的水含量为15~25wt%,含铁尘泥的水含量为10~30wt%。

136.粘结剂采用普通硅酸盐水泥和消石灰,其质量百分比分别为70%:30%。

137.强化剂采用硅酸钠,其模数为1.5~3,密度为1.30~1.59g/cm3,波美度为40~ 54

°bé

,在混料时以液态水溶液方式添加。

138.(1)混料:按上述原料进行配比,其中含铁固废中的氧化铁皮、含铁尘泥分别经预干燥处理,将含水量降至20wt%以下,然后与粗粒铁矿粉、铁精矿、粘结剂、强化剂混合均匀后得到含水量为5~10wt%的混合物料;

139.(2)压制成型:将混合物料采用对辊压球机压制,控制成型压力为20mpa,压制时间为0.5s后得到团块;

140.(3)养护:团块经自然养护7天后得到铁矿粉冷压团。

141.经检测后,本实施例中制备的铁矿粉冷压团的成分详见表1,其中碱金属 (na2o k2o)的含量为0.31wt%;按gb/t 14201方法检测,抗压强度为5686n/个,强度达到gb/t 27692-2011高炉一级球团矿标准(>2500n/个)。

142.本实施例中的铁矿粉冷压团可直接用作为高炉和熔融还原炉的原料,以某 4747m3高炉为例,现有的碱金属负荷为1.65kg/thm,按入炉原料碱负荷<2kg/thm 的控制标准,铁矿粉冷压团的用量为原料总质量的7.18wt%,其每天消耗量为120 吨。

143.实施例5

144.本实施例中铁矿粉冷压采用的原料包括按重量百分数计的如下组分:

145.粗粒铁矿粉:40%,以干基计;

146.铁精矿:33.5%,以干基计;

147.含铁固废:2.5%,以干基计;

148.粘结剂:12%,以干基计;

149.强化剂:2%,以液体计。

150.其中粗粒铁矿粉采用烧结粉和球团筛下粉,其质量百分比为60%:40%,粒度< 5mm,粒度>1mm的占80%。

151.铁精矿采用磁铁矿、赤铁矿、褐铁矿和镜像赤铁矿中一种或多种,粒度为<1mm,含水量为6~10wt%。

152.含铁固废采用氧化铁皮和含铁尘泥,其总铁含量>45wt%,氧化铁皮的水含量为15~25wt%,含铁尘泥的水含量为10~30wt%。

153.粘结剂采用矿渣水泥和消石灰,其质量百分比分别为60%:40%。

154.强化剂采用硅酸钠,其模数为1.5~3,密度为1.30~1.59g/cm3,波美度为40~ 54

°bé

,在混料时以液态水溶液方式添加。

155.(1)混料:按上述原料进行配比,其中含铁固废中的氧化铁皮、含铁尘泥分别经预干燥处理,将含水量降至20wt%以下,然后与粗粒铁矿粉、铁精矿、粘结剂、强化剂混合均匀后得到含水量为5~10wt%的混合物料;

156.(2)压制成型:将混合物料采用对辊压球机压制,控制成型压力为20mpa,压制时间为0.5s后得到团块;

157.(3)养护:团块经自然养护14天后得到铁矿粉冷压团。

158.经检测后,本实施例中制备的铁矿粉冷压团的成分详见表1,其中碱金属 (na2o k2o)的含量为0.24wt%;按gb/t 14201方法检测,抗压强度为6434n/个,强度达到gb/t 27692-2011高炉一级球团矿标准(>2500n/个)。

159.本实施例中的铁矿粉冷压团可直接用作为高炉和熔融还原炉的原料,以某 4747m3高炉为例,现有的碱金属负荷为1.85kg/thm,按入炉原料碱负荷<2kg/thm 的控制标准,铁矿粉冷压团的用量为原料总质量的4.1wt%,其每天消耗量为68吨。

160.实施例6

161.本实施例中铁矿粉冷压采用的原料包括按重量百分数计的如下组分:

162.粗粒铁矿粉:39%,以干基计;

163.铁精矿:40%,以干基计;

164.含铁固废:2.5%,以干基计;

165.粘结剂:18%,以干基计;

166.强化剂:0.5%,以液体计。

167.其中粗粒铁矿粉采用烧结粉和球团筛下粉,其质量百分比为50%:50%,粒度< 5mm,粒度>1mm的占75%。

168.铁精矿采用磁铁矿、赤铁矿、褐铁矿和镜像赤铁矿中一种或多种,粒度为<1mm,含水量为6~10wt%。

169.含铁固废采用氧化铁皮和含铁尘泥,其总铁含量>45wt%,氧化铁皮的水含量为15~25wt%,含铁尘泥的水含量为10~30wt%。

170.粘结剂采用普通硅酸盐水泥。

171.强化剂采用硅酸钠,其模数为1.5~3,密度为1.30~1.59g/cm3,波美度为40~ 54

°bé

,在混料时以液态水溶液方式添加。

172.(1)混料:按上述原料进行配比,其中含铁固废中的氧化铁皮、含铁尘泥分别经预干燥处理,将含水量降至20wt%以下,然后与粗粒铁矿粉、铁精矿、粘结剂、强化剂混合均匀后得到含水量为5~10wt%的混合物料;

173.(2)压制成型:将混合物料采用对辊压球机压制,控制成型压力为12mpa,压制时间为0.5s后得到团块;

174.(3)养护:团块经自然养护28天后得到铁矿粉冷压团。

175.经检测后,本实施例中制备的铁矿粉冷压团的成分详见表1,其中碱金属 (na2o k2o)的含量为0.10wt%;按gb/t 14201方法检测,抗压强度为7044n/个,强度达到gb/t 27692-2011高炉一级球团矿标准(>2500n/个)。

176.本实施例中的铁矿粉冷压团可直接用作为高炉和熔融还原炉的原料,以某 4747m3高炉为例,现有的碱金属负荷为1.9kg/thm,按入炉原料碱负荷<2kg/thm 的控制标准,铁矿粉冷压团的用量为原料总质量的5.5wt%,其每天消耗量为92吨。

177.表1实施例1~6中制备的铁矿粉冷压团的主要成分及含量(重量百分比wt%)

[0178][0179][0180]

由实施例1~4以及表1可知,本发明的种铁矿粉冷压团的制备方法及铁矿粉冷压团的用途,将粗粒铁矿粉、铁精矿和厂内含铁固废通过冷固结,以不产生污染物的方式,制备成供高炉或熔融还原炉使用的铁矿粉冷压团,实现含铁资源的回收利用和减少环境污染,同时采用消石灰、普通硅酸盐水泥、矿渣水泥等水硬性材料作为粘结剂,在使用时可减少石灰石、白云石等熔剂的加入量,从而减少炼铁工艺的co2排放,最终达成既降低生产成本,又具有环保效益、社会效益以及经济效益;该铁矿粉冷压团及其制备方法,可以回收利用炼铁工艺产生的铁矿筛下粉、难制粒铁精矿,避免各种筛下粉再次通过高温烧结或球团造块,消耗能量,减少铁矿石造块过程中的污染物排放;该铁矿粉冷压团及其制备方法,可以回收利用钢铁厂氧化铁皮、含铁除尘灰、含铁尘泥等含铁固废,提高生产过程中铁元素的回收利用率,确保含铁固废不出厂,实现铁水成本的降低和资源的高效利用;该铁矿粉冷压团及其制备方法中,使用的粘结剂中含有大量的cao,在铁矿粉冷压团使用时可以减少石灰石、白云石等熔剂的加入量,减少炼铁工艺的co2排放;该铁矿粉冷压团的制备方法,可生产一种不同于烧结矿/球团矿的、冷态和热态强度高的炼铁用铁矿粉冷压团,既可供高炉使用,也可供熔融还原炉使用,为我国炼铁行业带来显著的环保效益、经济效益和社会效益,具有较好的推广应用前景。

[0181]

本技术领域中的普通技术人员应当认识到,以上的实施例仅是用来说明本发明,而并非用作为对本发明的限定,只要在本发明的实质精神范围内,对以上所述实施例的变化、变型都将落在本发明的权利要求书范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。