ag合金溅射靶

技术领域

1.本发明涉及一种在进行包含in、ge及s的ag合金的薄膜的成膜时使用的ag合金溅射靶。

2.本技术主张基于2019年12月2日于日本技术的专利申请2019-218148号及2020年5月29日于日本技术的专利申请2020-094203号的优先权,并将其内容援用于此。

背景技术:

3.通常,由于ag膜或ag合金膜的光学特性及电特性优异,因此被用作各种部件的反射膜及导电膜,比如显示器或led等的反射电极膜、触摸面板等的配线膜等。

4.在专利文献1中,公开有使用ag合金作为有机el元件的反射电极的构成材料。

5.在专利文献2中,公开有使用包含s的ag合金作为显示器或led等的反射电极膜、触摸面板等的配线膜等光存储介质、显示器等中设置的反射膜。

6.上述各种ag合金膜通过由ag合金构成的溅射靶形成。

7.专利文献1:日本特开2016-089215号公报

8.专利文献2:国际公开第2016/136590号

9.其中,由包含ge和in的ag合金构成的ag合金膜的反射率及耐热性优异,例如尤其适合用作在有机el元件中与有机层接触而形成的反射电极膜。

10.对于由包含ge和in的ag合金构成的ag合金溅射靶而言,由于整体的色调为银白色,因此若在表面不均匀地进行与气氛气体中所包含的s的反应而产生由暗色系的硫化物引起的颜色不均,则容易使该颜色不均非常明显,存在商品价值降低的问题。

技术实现要素:

11.该发明是鉴于上述的情况而完成的,目的在于提供一种ag合金溅射靶,所述ag合金溅射靶能够抑制因颜色不均而发生的外观不良,且能够进行反射率、耐硫化性及耐热性优异的ag合金膜的成膜。

12.为了解决上述课题,本发明人进行深入研究的结果,得到以下见解:通过在包含ge和in的ag合金中还预先添加微量的s,能够抑制ag合金溅射靶的表面与大气中的s不均匀地进行反应,从而能够抑制颜色不均的发生。

13.本发明是基于上述的见解而完成的,本发明的一方式所涉及的ag合金溅射靶的特征在于,由如下组成的ag合金构成:含有ge、in及s且剩余部分为ag及不可避免的杂质,所述ag合金中的s的含量为1质量ppm以上且150质量ppm以下。

14.根据上述方式的ag合金溅射靶,通过使用包含ge和in而且在1质量ppm以上且150质量ppm以下的范围内添加s的ag合金,能够抑制ag合金溅射靶的表面与大气中的s不均匀地进行反应,从而能够抑制因颜色不均而发生的外观不良。

15.在本发明的一方式所涉及的ag合金溅射靶中,所述ag合金可以在0.1质量%以上且1.5质量%以下的范围内包含in、在0.1质量%以上且7.5质量%以下的范围内包含ge。

16.在这种情况下,能够进行在0.1质量%以上且1.5质量%以下的范围内包含in、在0.1质量%以上且7.5质量%以下的范围内包含ge的ag合金膜的成膜。这种组成的ag合金膜的耐热性、耐硫化性及反射率尤其优异,例如尤其适合用作反射膜。

17.在本发明的一方式所涉及的ag合金溅射靶中,根据舍勒方程式求出的所述ag合金的微晶直径可以为以下。

18.在这种情况下,ag合金的微晶直径为以下,因此催化活性变高而提高反应性,在其表面均匀地进行与气氛气体的反应,从而能够抑制颜色不均的发生。因此,能够抑制因颜色不均而发生的外观不良。

19.在本发明的一方式所涉及的ag合金溅射靶中,优选在所述ag合金中,pd的含量为40质量ppm以下、pt的含量为20质量ppm以下、au的含量为20质量ppm以下、rh的含量为10质量ppm以下,且pd、pt、au及rh的合计含量为50质量ppm以下。

20.ag合金中有时所包含的pd、pt、au及rh在硝酸的还原反应中作为催化剂发挥作用,因此若包含较多的这些元素,则将所成膜的ag合金膜利用硝酸蚀刻液进行蚀刻时,膜的蚀刻速率有可能变高。因此,在ag合金中包含pd、pt、au及rh的情况下,通过将pd、pt、au及rh的含量如上述那样进行限制,在使用本发明的ag合金溅射靶所成膜的ag合金膜中,也能够限制pd、pt、au及rh的含量,从而即使利用包含硝酸的蚀刻液进行蚀刻处理,也能够进行能够将蚀刻速率控制得较低的ag合金膜的成膜。

21.根据本发明的上述方式,能够提供一种ag合金溅射靶,所述ag合金溅射靶能够抑制由于因与大气中所包含的s的反应产生的颜色不均而发生的外观不良,且能够进行反射率、耐硫化性及耐热性优异的ag合金膜的成膜。

附图说明

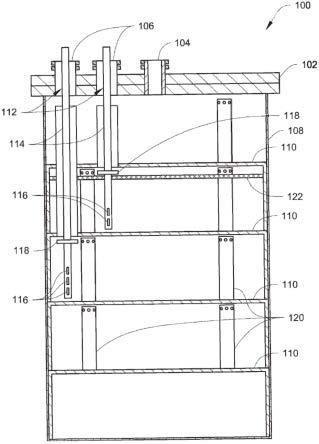

22.图1是表示作为本发明的实施方式的ag合金溅射靶中的测定试样的采集位置的说明图。

23.图2是表示作为本发明的另一实施方式的ag合金溅射靶中的测定试样的采集位置的说明图。

24.图3a是表示作为本发明的另一实施方式的ag合金溅射靶中的测定试样的采集位置的说明图(与轴线方向正交的剖视图)。

25.图3b是表示作为本发明的另一实施方式的ag合金溅射靶中的测定试样的采集位置的说明图(侧视图)。

26.图4是表示作为本实施方式的ag合金溅射靶的制造方法的一例的流程图。

27.图5是表示实施例中的ag合金溅射靶的溅射面中的测定试样的采集位置的说明图。

28.图6是表示实施例中的ag合金溅射靶的xrd测定结果的图。图6中的(a)为本发明例2,图6中的(b)为比较例2。

具体实施方式

29.以下,对作为本发明的一实施方式的ag合金溅射靶进行说明。

30.作为本实施方式的ag合金溅射靶在进行ag合金膜的成膜时被使用。在本实施方式

中,提供一种使用本实施方式的ag合金溅射靶所成膜的ag合金膜,所成膜的ag合金膜例如被用作有机el元件的反射电极膜。

31.关于本实施方式的ag合金溅射靶,可以为溅射面呈矩形的矩形平板型溅射靶,也可以为溅射面呈圆形的圆板型溅射靶。或者,也可以为溅射面呈圆筒面的圆筒型溅射靶。

32.在本实施方式中,设为溅射面呈圆形的圆板型溅射靶。

33.本实施方式的ag合金溅射靶由如下组成的ag合金构成:含有ge、in及s且剩余部分为ag及不可避免的杂质。并且,s的含量在1质量ppm以上且150质量ppm以下的范围内。

34.ag合金可以在0.1质量%以上且1.5质量%以下的范围内包含in、在0.1质量%以上且7.5质量%以下的范围内包含ge。

35.根据舍勒方程式求出的所述ag合金的微晶直径也可以为以下。

36.在本实施方式中,优选在上述的ag合金中,pd的含量为40质量ppm以下、pt的含量为20质量ppm以下、au的含量为20质量ppm以下、rh的含量为10质量ppm以下,且pd、pt、au及rh的合计含量为50质量ppm以下。

37.在ag合金中,有时含有选自pd、pt、au及rh中的一种或两种以上,尤其有时含有选自pd、pt、au及rh中的一种、pd和pt的两种以上、pd和au的两种以上、pd和rh的两种以上、pt和au的两种以上、pt和rh的两种以上、或au和rh的两种以上。并且,在ag合金中,例如作为杂质的一种,存在包含选自pd、pt、au及rh中的一种或两种以上的情况。

38.以下,在作为本实施方式的ag合金溅射靶中,对将组成及微晶直径按照上述那样规定的理由进行说明。

39.(s的含量)

40.s通过使构成ag合金溅射靶的ag合金中预先均匀地含有微量的s,能够抑制ag合金溅射靶与大气中所包含的s进行反应。认为这是因为,在均匀地含有一定量以上的s的情况下,通过预先含有的s与ag进行反应,从而不会进行大气中的s与ag合金的自然反应。

41.通过将s的含量设为1质量ppm以上,能够充分地得到上述的作用效果。另一方面,通过将s的含量设为150质量ppm以下,能够抑制因所成膜的ag合金膜中s含量过多而发生的反射率的降低及电阻的上升。

42.从这种理由考虑,在本实施方式中,优选将s的含量设在1质量ppm以上且150质量ppm以下的范围内。s的含量进一步优选设在5质量ppm以上且100质量ppm以下的范围内,更优选设在20质量ppm以上且50质量ppm以下的范围内。

43.(in的含量)

44.in是具有提高所成膜的ag合金膜的耐硫化性及耐热性的作用效果的元素。并且,in能够固溶于ag而抑制晶粒的生长。并且,通过固溶而提高硬度,能够抑制翘曲的发生。

45.通过将in的含量设为0.1质量%以上,能够充分地得到上述的作用效果。另一方面,通过将in的含量设为1.5质量%以下,能够抑制所成膜的ag合金膜的反射率的降低及电阻的上升。

46.从这种理由考虑,在本实施方式中,优选将in的含量设为0.1质量%以上且1.5质量%以下的范围内。

47.为了可靠地提高所成膜的ag合金膜的耐硫化性及耐热性,并且可靠地抑制翘曲的发生,进一步优选将in的含量设为0.25质量%以上,更优选设为0.5质量%以上。

48.为了可靠地抑制所成膜的ag合金膜的反射率的降低及电阻的上升,进一步优选将in的含量设为1.25质量%以下,更优选设为1.0质量%以下。

49.(ge的含量)

50.ge是具有提高所成膜的ag合金膜的耐热性的作用效果的元素。ge能够固溶于ag而抑制晶粒的生长。并且,通过固溶而提高硬度,从而能够抑制溅射靶中的翘曲的发生。

51.通过将ge的含量设为0.1质量%以上,能够充分地得到上述的作用效果。另一方面,通过将ge的含量设为7.5质量%以下,能够抑制所成膜的ag合金膜的反射率的降低及电阻的上升。

52.从这种理由考虑,在本实施方式中,优选将ge的含量设在0.1质量%以上且7.5质量%以下的范围内。

53.为了可靠地发挥因ge的添加带来的上述的作用效果,优选将ge的含量设为1.0质量%以上,进一步优选设为1.5质量%以上。另一方面,为了可靠地抑制所成膜的ag合金膜的反射率的降低及电阻的上升,优选将ge的含量设为6.25质量%以下,进一步优选设为5.0质量%以下。

54.(pd、pt、au及rh)

55.ag合金中有时所包含的pd、pt、au及rh等贵金属元素在硝酸的还原反应中作为催化剂发挥作用,因此若包含较多的这些元素,则在将所成膜的ag合金膜利用硝酸蚀刻液进行蚀刻时,蚀刻速率变高,从而有可能无法稳定地进行蚀刻处理。

56.因此,为了利用硝酸蚀刻液稳定地对所成膜的ag合金膜进行蚀刻处理,优选将pd的含量设为40质量ppm以下、将pt的含量设为20质量ppm以下、将au的含量设为20质量ppm以下、将rh的含量设为10质量ppm以下,且将pd、pt、au及rh的合计含量设为50质量ppm以下。通常,在ag合金中含有pd、pt、au及rh中的一种或两种以上的情况下,其合计含量有时会是0.1质量%以上。进一步优选pd的含量为30质量ppm以下、pt的含量为15质量ppm以下、au的含量为15质量ppm以下、rh的含量为7质量ppm以下、且pd、pt、au及rh的合计含量为40质量ppm以下。

57.(微晶直径)

58.在ag合金溅射靶中,若微晶直径小,则催化活性变高,从而提高反应性。因此,会均匀地进行与气氛气体的反应,从而能够抑制颜色不均的发生。

59.因此,在本实施方式中,将ag合金的微晶直径设定为以下。

60.为了进一步提高反应性从而抑制颜色不均的发生,优选将微晶直径设为以下,进一步优选设为以下。并且,虽然对微晶直径的下限没有特别限制,但实质上为以上。

61.本实施方式的ag合金溅射靶的微晶直径是根据在xrd测定中的x射线衍射图案中表示最大强度的峰并通过下述的舍勒方程式(1)求出的直径。

62.τ=kλ/βcosθ

……

(1)

63.k:形状因子(以0.9计算)

64.λ:x射线波长

65.β:半峰全宽(fwhm,其中以弧度为单位)

66.θ:布拉格角

67.τ:微晶直径(微晶的平均尺寸)

68.在本实施方式中,如图1所示,在圆的中心(1)、及穿过圆的中心并且彼此正交的两条直线上的外周部分(2)、(3)、(4)、(5)这五处,分别采集测定试样实施xrd测定后计算微晶直径,并将其平均值设为作为本实施方式的ag合金溅射靶的微晶直径。

69.外周部分(2)、(3)、(4)、(5)处于从外周缘朝向内侧在直径的15%以内的范围内。

70.在本实施方式中,说明了靶溅射面呈圆形,从图1所示的位置采集测定试样,求出微晶直径,但并不限定于此,溅射面也可以呈矩形,也可以为靶溅射面呈圆筒面的圆筒型溅射靶。

71.例如,在溅射面呈矩形的ag合金溅射靶中,如图2所示,优选在靶溅射面中,在对角线所交叉的交点(1)及各对角线上的角部(2)、(3)、(4)、(5)这五处采集测定试样,求出微晶直径。角部(2)、(3)、(4)、(5)处于从角部朝向内侧在对角线总长的15%以内的范围内。

72.在靶溅射面呈圆筒面的圆筒型溅射靶中,如图3所示,优选从在轴线o方向上一半的地点朝向外周方向间隔90

°

的(1)、(2)、(3)、(4)这四处采集测定试样,求出微晶直径。

73.接着,参考图4的流程图,对作为本实施方式的溅射靶的制造方法的一例进行说明。

74.(熔解铸造工序s01)

75.首先,准备纯度为99.99质量%以上的ag原料、纯度为99.99质量%以上的in原料、纯度为99.99质量%以上的ge原料。

76.在减少ag合金中所包含的pd、pt、au及rh的含量的情况下,优选准备减少了这些元素的含量的ag原料。在本实施方式中,对纯度99.9质量%以上的ag实施电解精炼从而制作电沉积ag,将所得到的电沉积ag作为再次电解的阳极实施浇铸后再次电解。通过反复进行该操作,减少了ag内的pd、pt、au及rh的含量。并且在每次实施电解精炼时,通过icp发射光谱分析法实施了成分分析。由此,能够得到将pd的含量限制在40质量ppm以下、将pt的含量限制在20质量ppm以下、将au的含量限制在20质量ppm以下、将rh的含量限制在10质量ppm以下且将pd、pt、au及rh的合计含量限制在50质量ppm以下的ag原料。

77.接着,以成为所期望的质量比的方式称重上述的ag原料、in原料和ge原料,装入高频真空熔解炉的容器内。

78.对高频真空熔解炉的真空腔室内进行真空排气之后,替换为氩气,然后使ag熔解。在氩气气氛中,向所熔解的ag中添加in和ge,将合金熔液注入到石墨制铸模中进行铸造,由此制作铸锭。

79.作为铸造处理的方法,例如能够使用单向凝固法进行实施。单向凝固法例如能够通过如下方式实施,在使铸模的底部水冷的状态下,向通过电阻加热预先对侧面部进行加热的铸模浇铸熔液,然后,逐渐降低铸模下部的电阻加热部的设定温度。

80.作为铸造处理的方法,也可以使用完全连续铸造法或半连续铸造法等方法来代替上述所说明的单向凝固法。

81.(热锻工序s02)

82.对铸锭进行热锻而得到热锻材料。热锻温度优选在750℃以上且850℃以下的范围内。

83.(冷轧工序s03)

84.对上述的热锻材料进行冷轧而得到冷轧材料。冷轧的总压下率优选在60%以上且70%以下的范围内。

85.(热处理工序s04)

86.对上述的冷轧材料实施热处理。将热处理时的保持温度设在350℃以上且600℃以下的范围内。

87.通过将保持温度设为350℃以上,能够进行再结晶化,从而抑制破裂或异常放电的发生。另一方面,通过将保持温度设为600℃以下,能够使晶粒的粒径均匀化,从而抑制异常放电的发生。

88.为了进一步进行再结晶化而进一步抑制破裂或异常放电的发生,进一步优选将保持温度设为400℃以上,更优选设为450℃以上。另一方面,为了使晶粒的粒径进一步均匀化而进一步抑制异常放电的发生,进一步优选将保持温度设为550℃以下,更优选设为500℃以下。

89.上述保持温度下的保持时间优选设在1小时以上且2小时以下的范围内。通过将保持温度下的保持时间设为1小时以上,能够进行再结晶化,从而抑制破裂或异常放电的发生。另一方面,在保持温度下的保持时间超过2小时的情况下,无法得到进一步的效果。

90.为了使再结晶化进一步进行从而进一步抑制破裂或异常放电的发生,进一步优选将保持时间设为1.25小时以上,更优选设为1.5小时以上。

91.通过在热处理后进行总压下率为1%以上且5%以下的冷轧工序s05,能够对晶粒施加轻微的应变而减小微晶直径,具体而言,能够将微晶直径设为以下。

92.为了进一步减小微晶直径,进一步优选将热处理后的冷轧的总压下率设为2%以上,更优选设为3%以上。若热处理后的冷轧的总压下率超过5%,则应变过大而成为异常放电的原因。

93.(机械加工工序s06)

94.通过对以如上所述的方式得到的热处理材料进行机械加工,可以加工成规定的形状及尺寸。

95.通过如上所述的工序,可以制造作为本实施方式的ag合金溅射靶。

96.根据设为上述构成的本实施方式的ag合金溅射靶,通过在ag合金中预先均匀地含有1质量ppm以上且150质量ppm以下的s,能够抑制ag合金溅射靶与大气中所包含的s进行反应。由此,即使是包含ge和in且色调为银白色的ag合金也能够防止因与s不均匀地进行反应而产生的暗色系的硫化物引起的颜色不均的发生,从而实现外观优异且商品价值高的ag合金溅射靶。

97.在本实施方式中,在将构成ag合金溅射靶的ag合金设为在0.1质量%以上且1.5质量%以下的范围内包含in、在0.1质量%以上且7.5质量%以下的范围内包含ge的组成的情况下,能够进行耐热性、耐硫化性及反射率优异且尤其适合反射膜用途的ag合金膜的成膜。

98.在本实施方式中,根据舍勒方程式求出的构成ag合金溅射靶的ag合金的微晶直径为以下的情况下,催化活性变高从而提高反应性,并在其表面上,均匀地进行与气氛气体的反应,从而能够抑制颜色不均的发生。因此,能够抑制因颜色不均而发生的外观不良。

99.在本实施方式中,构成ag合金溅射靶的ag合金中,pd的含量为40质量ppm以下、pt的含量为20质量ppm以下、au的含量为20质量ppm以下、rh的含量为10质量ppm以下,且pd、pt、au及rh的合计含量为50质量ppm以下的情况下,即使使用包含硝酸的蚀刻液进行蚀刻处理,也能够进行将蚀刻速率控制得较低的ag合金膜的成膜。

100.以上,对本发明的实施方式进行了说明,但本发明并不限定于此,在不脱离本发明的技术思想的范围内可以进行适当的变更。

101.实施例

102.对为了确认本发明的有效性而进行的确认实验的结果进行说明。

103.准备纯度99.99质量%以上的ag原料,将该ag原料在真空气氛下进行熔解,替换为ar气体之后,添加纯度99.99质量%以上的ge及in,熔炼了规定组成的ag合金熔液。并且,铸造该ag合金熔液而制造了ag合金铸锭。关于ag原料,根据需要如发明的实施方式的栏中所记载的那样削减了pd、pt、au及rh的含量。并且,将s原料的添加值示于表1。

104.(成分组成)

105.从所得到的ag合金铸锭采集分析用样品,并根据icp发射光谱分析法测定了成分组成及贵金属元素。将该测定结果作为ag合金溅射靶的成分组成示于表1。

106.对所得到的ag合金铸锭,进行热锻(温度800℃),之后实施了冷轧(总压下率64%)。

107.之后,以表1中所示的条件(保持温度/保持时间)实施了热处理。

108.然后,在表1中所示的压下率的条件下实施了一道次的冷轧。

109.在冷轧后实施机械加工,如图5所示,制造了直径152.4mm、厚度18mm的圆板形状的ag合金溅射靶。

110.(s的分析)

111.从所得到的ag合金溅射靶测定s的含量。关于s的测定,通过icp发光分析法对各个ag合金溅射靶的中心部进行了测定。将该结果示于表1中。

112.(微晶直径)

113.从所得到的ag合金溅射靶,根据图5中所示的位置(1)、(2)、(3)、(4)、(5)采集测定试样,将各测定试样的溅射面作为观察面进行研磨之后,在以下的条件下实施了x射线衍射分析(xrd)。

114.装置:rigaku corporation制rint-ultima iii

115.x射线源:x射线管(阳极:cu)

116.管电压:40kv

117.管电流:40ma

118.扫描范围(2θ):10

°

~90

°

119.狭缝尺寸:发散(ds)2/3度、散射(ss)2/3度、受光(rs)0.8mm

120.测定步宽:2θ时0.04度

121.扫描速度:每分钟4度

122.试样台旋转速度:30rpm

123.根据所测定的xrd图案的最大峰,基于上述的实施方式的栏中所记载的舍勒方程式(1),计算出了微晶直径。将五个测定试样的平均值示于表2。

124.将所测定的xrd图案的一例示于图6。(a)的图案为本发明例2,(b)的图案为比较例2。

125.(颜色不均)

126.关于所得到的ag合金溅射靶,用肉眼判断是否存在颜色不均。相对于底色,确认到颜色不均的面积为整体的50%以上时设为“c”(存在颜色不均)、颜色不均的面积为整体的10%以上且小于50%时设为“b”(可容许颜色不均)、颜色不均的面积小于整体的10%时设为“a”(无颜色不均)。将评价结果示于表2。

127.使用上述的ag合金溅射靶,以直流300w的功率,在氩气压力为0.3pa的条件下,通过溅射形成了ag合金膜。

128.(ag合金膜的反射率)

129.关于所成膜的ag合金膜,利用分光光度计(u-4100:hitachi high-tech corporation.制),测定了可见光线(波长450nm)下的反射率。将评价结果示于表2。

130.(ag合金膜的耐硫化性)

131.关于所成膜的ag合金膜,使用硫化氢试验机(yamasaki-seiki laboratory制gh-180-m),在25℃、75%rh、硫化氢3质量ppm的气氛下,暴露了1小时。利用分光光度计(hitachi high-tech corporation.“u-4100”)测定了暴露后的可见光线(波长450nm)下的反射率。将评价结果示于表2。

132.(ag合金膜的耐热性)

133.关于所成膜的ag合金膜,在大气气氛下,实施250℃

×

1.5小时的热处理,并利用分光光度计(hitachi high-tech corporation.u-4100)测定了热处理后的可见光线(波长450nm)下的反射率。将评价结果示于表2。

134.(蚀刻特性评价)

135.在玻璃基板上成膜的厚度100nm的ag合金膜上,通过光刻法形成了配线图案(配线膜)。

136.具体而言,在所成膜的ag合金膜上,通过旋转涂布机涂布光致抗蚀剂(tokyo ohka kogyo co.,ltd.制ofpr-8600),在110℃进行预烘烤之后曝光,然后通过显影液(tokyo ohka kogyo co.,ltd.制nmd-w)对图案进行显影,在150℃进行了后烘烤。由此,在ag合金膜上形成了宽度100μm、间隔100μm的梳形配线图案。

137.并且,对上述的ag合金膜进行了湿式蚀刻。作为蚀刻液,使用kanto kagaku.制sea-2,在液温40℃、浸渍时间30秒的条件下,进行了蚀刻。

138.关于如上得到的配线膜,为了观察配线截面而劈开基板,并利用sem(扫描型电子显微镜)观察了该截面。并且,作为ag合金膜的过蚀刻量,测定了通过sem观察到的与玻璃基板的表面平行的方向上的ag合金膜端部与光致抗蚀剂的最前端部之间的距离。将评价结果示于表2。

139.[表1]

[0140][0141]

[表2]

[0142][0143]

在不包含in的比较例1中,所成膜的ag合金膜在硫化试验后反射率大幅降低。

[0144]

在s的含量低于1质量ppm的比较例2中,发生了颜色不均。推测这是因为,由于预先添加的s的含量较低,因此与大气中所包含的含s气体进行反应且不均匀地进行该反应,从而局部发生变色。

[0145]

在s的含量高于150质量ppm的比较例3中,初始反射率及硫化试验后的反射率降低。推测这是因为,由于导致反射率下降的因素即s的含量较高,因此初始反射率及硫化试验后的反射率降低。

[0146]

在不包含ge的比较例4中,所成膜的ag合金膜在热处理后反射率大幅降低。

[0147]

在s的含量低于1质量ppm且pd、pt、au及rh的合计含量超过50质量ppm的比较例4

中,发生了颜色不均。推测这是因为,由于预先添加的s的含量较低,因此与大气中所包含的含s气体进行反应且不均匀地进行该反应,从而局部发生变色。并且,蚀刻速率较高,为1.9μm。

[0148]

相对于此,在包含in及ge而且在1质量ppm以上且150质量ppm以下的范围内包含s的本发明例1-23中,没有发生颜色不均。推测这是因为,通过使构成ag合金溅射靶的ag合金中预先均匀地含有s,能够抑制ag合金溅射靶与大气中所包含的s进行反应而发生颜色不均。并且,在本发明例12中,由于将压下率设定得比较小且为0.8%,因此微晶直径较大,为其结果,认为在整体的10%以上且小于50%的范围内发生了颜色不均。

[0149]

在本发明例1-7、本发明例10-12中,能够进行反射率、耐热性及耐硫化性均优异的ag合金膜的成膜。由于与其他本发明例相比,本发明例8中in的含量及本发明例9中ge的含量较高,因此降低了初始反射率。

[0150]

在pd的含量为40质量ppm以下、pt的含量为20质量ppm以下、au的含量为20质量ppm以下、rh的含量为10质量ppm以下且pd、pt、au及rh的合计含量为50质量ppm以下的本发明例1-17中,可以将蚀刻速率控制得较低。

[0151]

综上所述,根据本发明例,确认到能够提供一种能够抑制因颜色不均而发生的外观不良且能够进行反射率、耐热性及耐硫化性优异的ag合金膜的成膜的ag合金溅射靶。

[0152]

产业上的可利用性

[0153]

根据本发明的ag合金溅射靶,能够抑制由于因与大气中所包含的s的反应产生的颜色不均而发生的外观不良,并能够进行反射率、耐硫化性及耐热性优异的ag合金膜的成膜。使用该ag合金溅射靶而成膜的ag合金膜例如适合作为有机el元件的反射电极膜。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。