1.本发明涉及防爆材料技术领域,尤其是涉及一种防辐射的多梯度抗爆复合材料及其制备方法。

背景技术:

2.全球性的恐怖威胁严重影响了人类的生活,除了大规模战争之外,危害最大的就是针对不特定公众、人群密集场所和重要设施设备的爆炸。所述的重要设施以及人群密集的场所如地铁、火车、机场等等,安全检查从从前的非常地点非常时期的非常手段日益成为非常普通的常规手段,然而不管是在安检之前还是安检之后,爆炸的威胁依然存在,对此需要相应的安全防护手段。

3.对于发现可疑爆炸物以后如何处置以防止或者减少爆炸所造成的伤害,目前常用的方法是将可疑爆炸物放入防爆物品之内,然后再转移到安全的地方做进一步处理。但爆炸是一个非常复杂的过程,常常伴随着光、热力学、电磁等效应,因为与物体的距离以及爆炸物的不同,其产生的电磁脉冲对不同设备都有不同程度的干扰,甚至会引起失效。基于此,设计生产一款既防爆又防辐射的复合材料已经迫在眉睫。

4.剪切增稠液(shear thickening fluid,stf)是一种新型防护材料,其中自由悬浮着许多特殊粒子,它包含的纳米球颗粒是自然界中最坚硬的非金属材料之一,这种新型液态材料平时非常容易变形,纳米级硬质粒子呈悬浮状态;然而,一旦受到冲击,在碰撞点原先呈悬浮状态的硬质纳米粒子便会骤然聚集成微粒簇,从而使剪切增稠液体在瞬间变得十分坚硬,阻止致命冲击对人体的伤害。利用这种具有剪切增稠特性的液体制作防护装备,可以用来防止和减少运动物体的冲击、穿刺、切割所带来的伤害和损害,同时可以减轻防护装备的重量。

5.聚脲弹性体作为一种新型的聚合物材料,其造价低廉,质量轻,且有良好的耐磨、耐冲击、耐腐蚀性,良好的阻燃能力和防水能力。同时,聚脲还具有涂覆方便快速固化的特性,并且对包括金属在内的底材有很强的粘附力,能够保证长久涂覆使用不脱落,还可提高其抗冲击、耐疲劳等性能。这些优良的特性使得聚脲涂层材料可以与泡沫铝材料相结合,以降低爆炸冲击荷载作用下结构碎片和冲击波造成的危害,进一步拓宽泡沫铝材料的应用前景。

6.多巴胺因良好的生物相容性和强大的黏附力而成为一种性能优良的、具有广泛适用性的粘附剂。多巴胺在自聚合过程中产生的氨基和邻苯二酚官能团,具有较强的粘附能力,能够将材料固定在织物表面,对织物进一步功能化后制备的功能织物在实际应用中粒子不易脱落,耐久性长,有利于织物的功能化应用。而且聚多巴胺本身的聚合程度可控,能在制备过程中控制膜表面活性层的孔径及厚度。

7.专利cn113718534a公开了一种种防爆抗冲击纤维增强聚脲复合材料及其制备方法和应用,该复合材料包括纤维格栅和涂覆在纤维格栅上的聚脲,使材料在具备较好柔韧性的前提下,仍能够具有较高的拉伸强度、撕裂强度以及抗冲击性能,但是不具备防辐射的

功能。专利cn111231461a公开了一种防爆复合材料,适用于安全防护技术领域,采用三层复合,外层采用至少两种不同的高性能纤维交织成具有steiner最小树拓扑结构的复合材料层;内层包括为内部填充有相变蓄冷组合物的柔性材料层。此种复合材料穿着舒适、防护性能优异,但是不能够完全的抗辐射。专利cn112225956a公开了一种防辐射复合材料,主要是使用液体橡胶和辐射屏蔽填料浆体,首先制备辐射屏蔽填料浆体,将之添加到液体橡胶得到混合乳液中,通过手套模具浸渍等获得防辐射复合材料。这种复合材料无铅无毒,具有优异的延展性和柔软性,以及高效的防辐射性能,但是并不具备抗爆的防护性能。

技术实现要素:

8.针对现有技术存在的上述问题,本发明提供了一种防辐射的多梯度抗爆复合材料及其制备方法。本发明复合材料能够在防辐射的同时抵御外界的强冲击力,吸收能量,降低峰值。

9.本发明的技术方案如下:

10.一种防辐射的多梯度抗爆复合材料,所述复合材料由上而下依次包括芳纶-环氧树脂层、聚多巴胺包覆粒子层、ⅰ型多孔泡沫铝层、聚脲涂料层、ⅱ型多孔泡沫铝层、stf-芳纶复合材料层。

11.作为上述技术方案的进一步改进:

12.所述芳纶-环氧树脂层由2-10层芳纶织物按照0

°‑

90

°

循环排列,每层之间涂覆有环氧树脂之后热压复合而成。

13.单层芳纶织物的厚度为0.3-0.6mm,环氧树脂的厚度为0.15-0.3mm。

14.聚多巴胺包覆粒子层的制备方法为:称取多巴胺,置入tris-hcl缓冲溶液,在避光条件下磁力搅拌,再称取二氧化钛、氧化钆、氧化铋置于溶液中,超声波震荡充分包覆制得聚多巴胺包覆粒子,将其涂覆于芳纶-环氧树脂层的基底,形成致密的聚多巴胺包覆粒子层。

15.二氧化钛、氧化钆与氧化铋的质量比为(3-5):(4-6):(4-6)。

[0016]ⅰ型多孔泡沫铝层的平均孔径为2-3.5mm,孔隙率80%。

[0017]

聚脲涂料层选用swd8029顺缔双组分天冬聚脲。

[0018]ⅱ型多孔泡沫铝层的平均孔径为3.5-5mm,孔隙率为80%。

[0019]ⅰ型多孔泡沫铝层、聚脲涂料层、ⅱ型多孔泡沫铝层的总厚度为10-15mm。

[0020]

stf-芳纶复合材料层的制备方法为:

[0021]

①

stf制备:将peg 200与sio2混合,在6000-8000r/min的转速条件下搅拌5-10min,制得sio2悬浮液,之后置于烘箱中真空脱泡,得到含不同sio2质量分数的stf,质量分数为20-30%;

[0022]

②

浸渍制备:

[0023]

将步骤

①

制得的stf采用无水乙醇进行稀释,无水乙醇的用量是stf的1-3倍,之后将芳纶织物浸渍在稀释液中1-3min,再用1.5mpa的压力和10r/min的速度进行压轧,除去多余稀释液的同时又能使stf充分渗透到纤维间的缝隙中,最后将浸轧后的织物置于60℃的鼓风烘箱中3h除去无水乙醇;

[0024]

③

多层stf-芳纶复合:5-10层stf-芳纶复合,每层之间涂覆有环氧树脂之后热压

复合而成,stf-芳纶复合材料层的厚度为5cm-10cm。

[0025]

一种所述防辐射的多梯度抗爆复合材料的制备方法,在芳纶-环氧树脂层上涂覆聚多巴胺包覆粒子层,之后利用环氧树脂将聚多巴胺包覆粒子层与ⅰ型多孔泡沫铝层的连接,将swd8029顺缔双组分天冬聚脲喷涂于ⅰ型多孔泡沫铝层,形成聚脲涂料层,之后铺设ⅱ型多孔泡沫铝层,再利用环氧树脂将ⅱ型多孔泡沫铝层与stf-芳纶复合材料层的粘接,形成具有六层的防辐射的多梯度抗爆复合材料。

[0026]

本发明有益的技术效果在于:

[0027]

本发明为多层梯度防辐射抗爆防护材料,多层芳纶-环氧树脂热压而成防爆材料的迎爆面,能够抵挡部分外界的冲击力,降低峰值,缓冲撞击;聚多巴胺包覆粒子层不仅具有全波段的防辐射效果,还能够抵御一部分的强力;ⅰ型多孔泡沫铝层采用的是小孔径的设计,能够较大程度的吸收能量;聚脲涂料层能够连接两个多孔泡沫铝层,具有一定的弹性,能够反射冲击,减少对下层的冲击力;ⅱ型多孔泡沫铝层采用的是较大的孔径设计,可以利用其受到冲击时产生变形吸收能量,降低超压峰值,延长作用时间;多层stf-芳纶复合材料,stf渗透到织物纤维的空隙之间,能够有效地浸渍芳纶织物,增加纤维之间的连锁,提高纤维束之间的摩擦,提升材料的强度,实现多次冲击。相比于传统的抗爆材料,本次发明的抗爆材料不仅仅具有抗爆的效果,还能够防辐射,并且本身重量轻,抗压强度高、防穿刺。

附图说明

[0028]

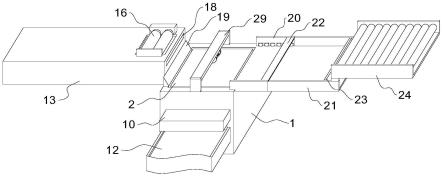

图1为本发明示意图。

[0029]

图中:1、芳纶-环氧树脂层;2、聚多巴胺包覆粒子层;3、ⅰ型多孔泡沫铝层;4、聚脲涂料层;5、ⅱ型多孔泡沫铝层;6、stf-芳纶复合材料层。

具体实施方式

[0030]

下面结合附图和实施例,对本发明进行具体描述。

[0031]

如图1所示,本实施例的防辐射的多梯度抗爆复合材料,复合材料由上而下依次包括芳纶-环氧树脂层1、聚多巴胺包覆粒子层2、ⅰ型多孔泡沫铝层3;聚脲涂料层4、ⅱ型多孔泡沫铝层5、stf-芳纶复合材料层6。

[0032]

芳纶-环氧树脂层1由2-10层芳纶织物按照0

°‑

90

°

循环排列,每层之间涂覆有环氧树脂之后热压复合而成。

[0033]

单层芳纶织物的厚度为0.3-0.6mm,环氧树脂的厚度为0.15-0.3mm。

[0034]

聚多巴胺包覆粒子层2的制备方法为:称取多巴胺,置入tris-hcl缓冲溶液,在避光条件下磁力搅拌,再称取二氧化钛、氧化钆、氧化铋置于溶液中,超声波震荡充分包覆制得聚多巴胺包覆粒子,将其涂覆于芳纶-环氧树脂层1的基底,形成致密的聚多巴胺包覆粒子层2。

[0035]

二氧化钛、氧化钆与氧化铋的质量比为(3-5):(4-6):(4-6)。

[0036]ⅰ型多孔泡沫铝层3的孔径为2-3.5mm,孔隙率80%。

[0037]

聚脲涂料层4选用swd8029顺缔双组分天冬聚脲。

[0038]ⅱ型多孔泡沫铝层5的孔径为3.5-5mm,孔隙率为80%。

[0039]

stf-芳纶复合材料层6的制备方法为:

[0040]

①

stf制备:将peg 200与sio2混合,在6000-8000r/min的转速条件下搅拌5-10min,制得sio2悬浮液,之后置于烘箱中真空脱泡,得到含不同sio2质量分数的stf,质量分数为20-30%;

[0041]

②

浸渍制备:

[0042]

将步骤

①

制得的stf采用无水乙醇进行稀释,无水乙醇的用量是stf的1-3倍,之后将芳纶织物浸渍在稀释液中1-3min,再用1.5mpa的压力和10r/min的速度进行压轧,除去多余稀释液的同时又能使stf充分渗透到纤维间的缝隙中,最后将浸轧后的织物置于60℃的鼓风烘箱中3h除去无水乙醇;

[0043]

③

多层stf-芳纶复合:5-10层stf-芳纶复合,每层之间涂覆有环氧树脂之后热压复合而成,stf-芳纶复合材料层6的厚度为5cm-10cm。

[0044]

本实施例的防辐射的多梯度抗爆复合材料的制备方法,在芳纶-环氧树脂层1上涂覆聚多巴胺包覆粒子层2,之后利用环氧树脂将聚多巴胺包覆粒子层2与ⅰ型多孔泡沫铝层3的连接,将swd8029顺缔双组分天冬聚脲喷涂于ⅰ型多孔泡沫铝层3,形成聚脲涂料层4,之后铺设ⅱ型多孔泡沫铝层5,再利用环氧树脂将ⅱ型多孔泡沫铝层5与stf-芳纶复合材料层6的粘接,形成具有六层的防辐射的多梯度抗爆复合材料。

[0045]

实施例1

[0046]

参照图1,一种防辐射的多梯度抗爆复合材料,复合材料由上而下依次包括芳纶-环氧树脂层1、聚多巴胺包覆粒子层2、ⅰ型多孔泡沫铝层3、聚脲涂料层4、ⅱ型多孔泡沫铝层5、stf-芳纶复合材料层6;

[0047]

其制备方法为:

[0048]

(1)芳纶-环氧树脂层1

[0049]

将芳纶织物按照0

°‑

90

°

循环排列,采用2层芳纶织物,单层厚度0.6mm。每层之间涂覆有0.3mm厚的环氧树脂,之后热压复合而成芳纶-环氧树脂层1。

[0050]

(2)聚多巴胺包覆粒子层2

[0051]

称量1.2g的多巴胺,置入tris-hcl缓冲溶液,在避光条件下磁力搅拌,再称取总质量0.4g的金属氧化粒子置于溶液中,金属氧化粒子为二氧化钛、氧化钆、氧化铋,其质量比为3:4:4。超声波震荡充分包覆制得聚多巴胺包覆粒子,将其涂覆于芳纶-环氧树脂层的基底,形成致密的聚多巴胺包覆粒子层2。

[0052]

(3)聚脲喷涂多孔泡沫铝

[0053]ⅰ型多孔泡沫铝选用平均孔径为2mm,ⅱ型多孔泡沫铝选用平均孔径为4mm。

[0054]ⅰ型多孔泡沫铝与ⅱ型多孔泡沫铝之间喷涂swd8029顺缔双组分天冬聚脲涂料,将其装入高温高压喷涂机料筒,温度设定为65℃,喷涂流量设定为2200kg/min,喷涂于泡沫铝表面,ⅰ型多孔泡沫铝与ⅱ型多孔泡沫铝之间,制得用于泡沫铝的抗爆耐冲击的ⅰ型多孔泡沫铝层3-聚脲涂料层4

‑ⅱ

型多孔泡沫铝层5,厚度为10mm

[0055]

(4)stf-芳纶复合材料层6

[0056]

①

stf制备:将peg 200与sio2混合,在8000r/min的转速条件下搅拌5min,制得sio2悬浮液,之后置于烘箱中真空脱泡,得到含不同sio2质量分数的stf,质量分数为20%;

[0057]

②

浸渍制备:

[0058]

将步骤

①

制得的stf采用无水乙醇进行稀释,无水乙醇的用量是stf的1倍,之后将

芳纶织物浸渍在稀释液中3min,再用1.5mpa的压力和10r/min的速度进行压轧,除去多余稀释液的同时又能使stf充分渗透到纤维间的缝隙中,最后将浸轧后的织物置于60℃的鼓风烘箱中3h除去无水乙醇;

[0059]

③

多层stf-芳纶复合:10层stf-芳纶复合,每层之间涂覆有环氧树脂之后热压复合而成,stf-芳纶复合材料层6的厚度为10cm。

[0060]

(5)多层复合

[0061]

在芳纶-环氧树脂层1上涂覆聚多巴胺包覆粒子层2,之后利用环氧树脂将聚多巴胺包覆粒子层2与ⅰ型多孔泡沫铝层3-聚脲涂料层4

‑ⅱ

型多孔泡沫铝层5连接,再利用环氧树脂将ⅱ型多孔泡沫铝层5与stf-芳纶复合材料层6的粘接,形成具有六层的防辐射的多梯度抗爆复合材料。

[0062]

实施例2

[0063]

参照图1,一种防辐射的多梯度抗爆复合材料,复合材料由上而下依次包括芳纶-环氧树脂层1、聚多巴胺包覆粒子层2、ⅰ型多孔泡沫铝层3;聚脲涂料层4、ⅱ型多孔泡沫铝层5、stf-芳纶复合材料层6;

[0064]

其制备方法为:

[0065]

(1)芳纶-环氧树脂层1

[0066]

将芳纶织物按照0

°‑

90

°

循环排列,采用2层芳纶织物,单层厚度0.6mm。每层之间涂覆有0.3mm厚的环氧树脂,之后热压复合而成芳纶-环氧树脂层1。

[0067]

(2)聚多巴胺包覆粒子层2

[0068]

称量1.2g的多巴胺,置入tris-hcl缓冲溶液,在避光条件下磁力搅拌,再称取总质量0.5g的金属氧化粒子置于溶液中,金属氧化粒子为二氧化钛、氧化钆、氧化铋,其质量比为3:4:5。超声波震荡充分包覆制得聚多巴胺包覆粒子,将其涂覆于芳纶-环氧树脂层的基底,形成致密的聚多巴胺包覆粒子层2。

[0069]

(3)聚脲喷涂多孔泡沫铝

[0070]ⅰ型多孔泡沫铝选用平均孔径为2.5mm,ⅱ型多孔泡沫铝选用平均孔径为3.5mm。

[0071]ⅰ型多孔泡沫铝与ⅱ型多孔泡沫铝之间喷涂swd8029顺缔双组分天冬聚脲涂料,将其装入高温高压喷涂机料筒,温度设定为65℃,喷涂流量设定为2200kg/min,喷涂于泡沫铝表面,ⅰ型多孔泡沫铝与ⅱ型多孔泡沫铝之间,制得用于泡沫铝的抗爆耐冲击的ⅰ型多孔泡沫铝层3-聚脲涂料层4

‑ⅱ

型多孔泡沫铝层5,厚度为10mm。

[0072]

(4)stf-芳纶复合材料层6

[0073]

①

stf制备:将peg 200与sio2混合,在8000r/min的转速条件下搅拌5min,制得sio2悬浮液,之后置于烘箱中真空脱泡,得到含不同sio2质量分数的stf,质量分数为20%;

[0074]

②

浸渍制备:

[0075]

将步骤

①

制得的stf采用无水乙醇进行稀释,无水乙醇的用量是stf的1倍,之后将芳纶织物浸渍在稀释液中3min,再用1.5mpa的压力和10r/min的速度进行压轧,除去多余稀释液的同时又能使stf充分渗透到纤维间的缝隙中,最后将浸轧后的织物置于60℃的鼓风烘箱中3h除去无水乙醇;

[0076]

③

多层stf-芳纶复合:10层stf-芳纶复合,每层之间涂覆有环氧树脂之后热压复合而成,stf-芳纶复合材料层6的厚度为10cm。

[0077]

(5)多层复合

[0078]

在芳纶-环氧树脂层1上涂覆聚多巴胺包覆粒子层2,之后利用环氧树脂将聚多巴胺包覆粒子层2与ⅰ型多孔泡沫铝层3-聚脲涂料层4

‑ⅱ

型多孔泡沫铝层5连接,再利用环氧树脂将ⅱ型多孔泡沫铝层5与stf-芳纶复合材料层6的粘接,形成具有六层的防辐射的多梯度抗爆复合材料。

[0079]

实施例3

[0080]

参照图1,一种防辐射的多梯度抗爆复合材料,复合材料由上而下依次包括芳纶-环氧树脂层1、聚多巴胺包覆粒子层2、ⅰ型多孔泡沫铝层3;聚脲涂料层4、ⅱ型多孔泡沫铝层5、stf-芳纶复合材料层6;

[0081]

其制备方法为:

[0082]

(1)芳纶-环氧树脂1层

[0083]

将芳纶织物按照0

°‑

90

°

循环排列,采用6层芳纶织物,单层厚度0.45mm。每层之间涂覆有0.2mm厚的环氧树脂,之后热压复合而成芳纶-环氧树脂层1。

[0084]

(2)聚多巴胺包覆粒子层2

[0085]

称量1.4g的多巴胺,置入tris-hcl缓冲溶液,在避光条件下磁力搅拌,再称取总质量0.5g的金属氧化粒子置于溶液中,金属氧化粒子为二氧化钛、氧化钆、氧化铋,其质量比为4:5:5。超声波震荡充分包覆制得聚多巴胺包覆粒子,将其涂覆于芳纶-环氧树脂层的基底,形成致密的聚多巴胺包覆粒子层2。

[0086]

(3)聚脲喷涂多孔泡沫铝

[0087]ⅰ型多孔泡沫铝选用平均孔径为3mm,ⅱ型多孔泡沫铝选用平均孔径为4mm。

[0088]ⅰ型多孔泡沫铝与ⅱ型多孔泡沫铝之间喷涂swd8029顺缔双组分天冬聚脲涂料,将其装入高温高压喷涂机料筒,温度设定为65℃,喷涂流量设定为2200kg/min,喷涂于泡沫铝表面,ⅰ型多孔泡沫铝与ⅱ型多孔泡沫铝之间,制得用于泡沫铝的抗爆耐冲击的ⅰ型多孔泡沫铝层3-聚脲涂料层4

‑ⅱ

型多孔泡沫铝层5,厚度为12mm。

[0089]

(4)stf-芳纶复合材料层6

[0090]

①

stf制备:将peg 200与sio2混合,在6500r/min的转速条件下搅拌8min,制得sio2悬浮液,之后置于烘箱中真空脱泡,得到含不同sio2质量分数的stf,质量分数为25%;

[0091]

②

浸渍制备:

[0092]

将步骤

①

制得的stf采用无水乙醇进行稀释,无水乙醇的用量是stf的2倍,之后将芳纶织物浸渍在稀释液中3min,再用1.5mpa的压力和10r/min的速度进行压轧,除去多余稀释液的同时又能使stf充分渗透到纤维间的缝隙中,最后将浸轧后的织物置于60℃的鼓风烘箱中3h除去无水乙醇;

[0093]

③

多层stf-芳纶复合:7层stf-芳纶复合,每层之间涂覆有环氧树脂之后热压复合而成,stf-芳纶复合材料层6的厚度为7.5cm。

[0094]

(5)多层复合

[0095]

在芳纶-环氧树脂层1上涂覆聚多巴胺包覆粒子层2,之后利用环氧树脂将聚多巴胺包覆粒子层2与ⅰ型多孔泡沫铝层3-聚脲涂料层4

‑ⅱ

型多孔泡沫铝层5连接,再利用环氧树脂将ⅱ型多孔泡沫铝层5与stf-芳纶复合材料层6的粘接,形成具有六层的防辐射的多梯度抗爆复合材料。

[0096]

实施例4

[0097]

参照图1,一种防辐射的多梯度抗爆复合材料,复合材料由上而下依次包括芳纶-环氧树脂层1、聚多巴胺包覆粒子层2、ⅰ型多孔泡沫铝层3;聚脲涂料层4、ⅱ型多孔泡沫铝层5、stf-芳纶复合材料层6;

[0098]

其制备方法为:

[0099]

(1)芳纶-环氧树脂层1

[0100]

将芳纶织物按照0

°‑

90

°

循环排列,采用10层芳纶织物,单层厚度0.3mm。每层之间涂覆有0.15mm厚的环氧树脂,之后热压复合而成芳纶-环氧树脂层1。

[0101]

(2)聚多巴胺包覆粒子层2

[0102]

称量1.4g的多巴胺,置入tris-hcl缓冲溶液,在避光条件下磁力搅拌,再称取总质量0.5g的金属氧化粒子置于溶液中,金属氧化粒子为二氧化钛、氧化钆、氧化铋,其质量比为4:5:5。超声波震荡充分包覆制得聚多巴胺包覆粒子,将其涂覆于芳纶-环氧树脂层的基底,形成致密的聚多巴胺包覆粒子层2。

[0103]

(3)聚脲喷涂多孔泡沫铝

[0104]ⅰ型多孔泡沫铝选用平均孔径为2.5mm,ⅱ型多孔泡沫铝选用平均孔径为4mm。

[0105]ⅰ型多孔泡沫铝与ⅱ型多孔泡沫铝之间喷涂swd8029顺缔双组分天冬聚脲涂料,将其装入高温高压喷涂机料筒,温度设定为65℃,喷涂流量设定为2200kg/min,喷涂于泡沫铝表面,ⅰ型多孔泡沫铝与ⅱ型多孔泡沫铝之间,制得用于泡沫铝的抗爆耐冲击的ⅰ型多孔泡沫铝层3-聚脲涂料层4

‑ⅱ

型多孔泡沫铝层5,厚度为12mm。

[0106]

(4)stf-芳纶复合材料层6

[0107]

①

stf制备:将peg 200与sio2混合,在8000r/min的转速条件下搅拌5-10min,制得sio2悬浮液,之后置于烘箱中真空脱泡,得到含不同sio2质量分数的stf,质量分数为25%;

[0108]

②

浸渍制备:

[0109]

将步骤

①

制得的stf采用无水乙醇进行稀释,无水乙醇的用量是stf的2倍,之后将芳纶织物浸渍在稀释液中2min,再用1.5mpa的压力和10r/min的速度进行压轧,除去多余稀释液的同时又能使stf充分渗透到纤维间的缝隙中,最后将浸轧后的织物置于60℃的鼓风烘箱中3h除去无水乙醇;

[0110]

③

多层stf-芳纶复合:7层stf-芳纶复合,每层之间涂覆有环氧树脂之后热压复合而成,stf-芳纶复合材料层6的厚度为7.5cm。

[0111]

(5)多层复合

[0112]

在芳纶-环氧树脂层1上涂覆聚多巴胺包覆粒子层2,之后利用环氧树脂将聚多巴胺包覆粒子层2与ⅰ型多孔泡沫铝层3-聚脲涂料层4

‑ⅱ

型多孔泡沫铝层5连接,再利用环氧树脂将ⅱ型多孔泡沫铝层5与stf-芳纶复合材料层6的粘接,形成具有六层的防辐射的多梯度抗爆复合材料。

[0113]

实施例5

[0114]

参照图1,一种防辐射的多梯度抗爆复合材料,复合材料由上而下依次包括芳纶-环氧树脂层1、聚多巴胺包覆粒子层2、ⅰ型多孔泡沫铝层3;聚脲涂料层4、ⅱ型多孔泡沫铝层5、stf-芳纶复合材料层6;

[0115]

其制备方法为:

[0116]

(1)芳纶-环氧树脂层1

[0117]

将芳纶织物按照0

°‑

90

°

循环排列,采用10层芳纶织物,单层厚度0.3mm。每层之间涂覆有0.15mm厚的环氧树脂,之后热压复合而成芳纶-环氧树脂层11。

[0118]

(2)聚多巴胺包覆粒子层2

[0119]

称量1.6g的多巴胺,置入tris-hcl缓冲溶液,在避光条件下磁力搅拌,再称取总质量0.6g的金属氧化粒子置于溶液中,金属氧化粒子为二氧化钛、氧化钆、氧化铋,其质量比为5:6:6。超声波震荡充分包覆制得聚多巴胺包覆粒子,将其涂覆于芳纶-环氧树脂层的基底,形成致密的聚多巴胺包覆粒子层2。

[0120]

(3)聚脲喷涂多孔泡沫铝

[0121]ⅰ型多孔泡沫铝选用平均孔径为3.5mm,ⅱ型多孔泡沫铝选用平均孔径为4.5mm。

[0122]ⅰ型多孔泡沫铝与ⅱ型多孔泡沫铝之间喷涂swd8029顺缔双组分天冬聚脲涂料,将其装入高温高压喷涂机料筒,温度设定为65℃,喷涂流量设定为2200kg/min,喷涂于泡沫铝表面,ⅰ型多孔泡沫铝与ⅱ型多孔泡沫铝之间,制得用于泡沫铝的抗爆耐冲击的ⅰ型多孔泡沫铝层3-聚脲涂料层4

‑ⅱ

型多孔泡沫铝层5,厚度为15mm。

[0123]

(4)stf-芳纶复合材料层6

[0124]

①

stf制备:将peg 200与sio2混合,在6000r/min的转速条件下搅拌10min,制得sio2悬浮液,之后置于烘箱中真空脱泡,得到含不同sio2质量分数的stf,质量分数为30%;

[0125]

②

浸渍制备:

[0126]

将步骤

①

制得的stf采用无水乙醇进行稀释,无水乙醇的用量是stf的3倍,之后将芳纶织物浸渍在稀释液中3min,再用1.5mpa的压力和10r/min的速度进行压轧,除去多余稀释液的同时又能使stf充分渗透到纤维间的缝隙中,最后将浸轧后的织物置于60℃的鼓风烘箱中3h除去无水乙醇;

[0127]

③

多层stf-芳纶复合:5层stf-芳纶复合,每层之间涂覆有环氧树脂之后热压复合而成,stf-芳纶复合材料层6的厚度为5cm。

[0128]

(5)多层复合

[0129]

在芳纶-环氧树脂层1上涂覆聚多巴胺包覆粒子层2,之后利用环氧树脂将聚多巴胺包覆粒子层2与ⅰ型多孔泡沫铝层3-聚脲涂料层4

‑ⅱ

型多孔泡沫铝层5连接,再利用环氧树脂将ⅱ型多孔泡沫铝层5与stf-芳纶复合材料层6的粘接,形成具有六层的防辐射的多梯度抗爆复合材料。

[0130]

实施例6

[0131]

参照图1,一种防辐射的多梯度抗爆复合材料,复合材料由上而下依次包括芳纶-环氧树脂层1、聚多巴胺包覆粒子层2、ⅰ型多孔泡沫铝层3;聚脲涂料层4、ⅱ型多孔泡沫铝层5、stf-芳纶复合材料层6;

[0132]

其制备方法为:

[0133]

(1)芳纶-环氧树脂层1

[0134]

将芳纶织物按照0

°‑

90

°

循环排列,采用10层芳纶织物,单层厚度0.3mm。每层之间涂覆有0.15mm厚的环氧树脂,之后热压复合而成芳纶-环氧树脂层1。

[0135]

(2)聚多巴胺包覆粒子层2

[0136]

称量1.6g的多巴胺,置入tris-hcl缓冲溶液,在避光条件下磁力搅拌,再称取总质

量0.6g的金属氧化粒子置于溶液中,金属氧化粒子为二氧化钛、氧化钆、氧化铋,其质量比为5:6:6。超声波震荡充分包覆制得聚多巴胺包覆粒子,将其涂覆于芳纶-环氧树脂层的基底,形成致密的聚多巴胺包覆粒子层2。

[0137]

(3)聚脲喷涂多孔泡沫铝

[0138]ⅰ型多孔泡沫铝选用平均孔径为3mm,ⅱ型多孔泡沫铝选用平均孔径为4.5mm。

[0139]ⅰ型多孔泡沫铝与ⅱ型多孔泡沫铝之间喷涂swd8029顺缔双组分天冬聚脲涂料,将其装入高温高压喷涂机料筒,温度设定为65℃,喷涂流量设定为2200kg/min,喷涂于泡沫铝表面,ⅰ型多孔泡沫铝与ⅱ型多孔泡沫铝之间,制得用于泡沫铝的抗爆耐冲击的ⅰ型多孔泡沫铝层3-聚脲涂料层4

‑ⅱ

型多孔泡沫铝层5,厚度为15mm。

[0140]

(4)stf-芳纶复合材料层6

[0141]

①

stf制备:将peg 200与sio2混合,在7000r/min的转速条件下搅拌8min,制得sio2悬浮液,之后置于烘箱中真空脱泡,得到含不同sio2质量分数的stf,质量分数为25%;

[0142]

②

浸渍制备:

[0143]

将步骤

①

制得的stf采用无水乙醇进行稀释,无水乙醇的用量是stf的2倍,之后将芳纶织物浸渍在稀释液中2min,再用1.5mpa的压力和10r/min的速度进行压轧,除去多余稀释液的同时又能使stf充分渗透到纤维间的缝隙中,最后将浸轧后的织物置于60℃的鼓风烘箱中3h除去无水乙醇;

[0144]

③

多层stf-芳纶复合:7层stf-芳纶复合,每层之间涂覆有环氧树脂之后热压复合而成,stf-芳纶复合材料层6的厚度为7.5cm。

[0145]

(5)多层复合

[0146]

在芳纶-环氧树脂层1上涂覆聚多巴胺包覆粒子层2,之后利用环氧树脂将聚多巴胺包覆粒子层2与ⅰ型多孔泡沫铝层3-聚脲涂料层4

‑ⅱ

型多孔泡沫铝层5连接,再利用环氧树脂将ⅱ型多孔泡沫铝层5与stf-芳纶复合材料层6的粘接,形成具有六层的防辐射的多梯度抗爆复合材料。

[0147]

测试例:

[0148]

对实施例1-6所得复合材料进行性能测试,测试数据如表1所示。

[0149]

表1

[0150]

测试项目实施例1实施例2实施例3实施例4实施例5实施例6抗压强度/mpa37.4239.3932.4833.6228.4334.64拉伸强度/mpa25.3628.2720.3921.6118.9323.12撕裂强度/mpa33.2935.5525.3128.3822.1031.76γ射线屏蔽/mmpb0.260.290.270.300.440.46中子屏蔽/%54.357.161.968.770.371.9

[0151]

力学性能:拉伸强度按照gb/t 1040.5—2008标准,在万能电子试验机上进行。

[0152]

防辐射性能:中子屏蔽测试在am—be中子源上进;参照gbz/t 147—2002《x射线防护材料衰减性能》,采用ptw undos标准计量仪获得样品对mevγ射线的屏蔽性能。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。