一种tpe薄膜和tpe手套及其制备方法

技术领域

1.本发明属于一次性手套领域,具体涉及一种tpe薄膜和tpe手套及其制备方法。

背景技术:

2.一次性手套具有成本低、使用方便等优点,目前已经被广泛应用于各行各业,如食品处理、餐饮行业等。随着餐饮业的迅速发展,一次性手套的使用也愈发频繁,在日常生活中随处可见,例如,当人们品尝小龙虾、鸭脖、螃蟹等食物时,经常需要佩戴一次性手套进行用餐。

3.传统的一次性手套包括两种类型:一种是乳胶手套(主材为pvc或丁腈橡胶),另一种是塑料手套(主材为ldpe、hdpe或cpe)。其中,乳胶手套的局限性太强,不仅对环境的污染较大,而且由于乳胶的粘性太高,在生产过程中只能采用塑胶手在胶料中滚动成膜,生产速度太慢,产量太低。而塑料手套没有太大的弹性,在使用时贴附力不足,易造成松松垮垮的感觉,并且很容易被刺穿。此外,一次性塑胶手套爽滑性能较差,很容易粘连在一起,因此在取用一次性塑料手套时,很容易将多个塑料手套在一起拿出,从而造成浪费。

技术实现要素:

4.本发明的目的是为了克服现有的乳胶手套生产速率太慢且塑料手套的弹性和耐刺穿强度低且爽滑性能差的缺陷,而提供一种新的tpe薄膜和tpe手套及其制备方法,该tpe手套的弹性高、耐刺穿强度高、爽滑性能好且生产速率快。

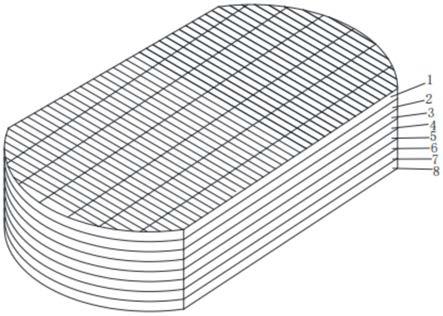

5.具体地,本发明提供了一种tpe薄膜,包括芯层以及位于芯层两侧表面的爽滑层;所述芯层采用芯层原料制成且芯层原料由线性低密度聚乙烯ⅰ、低密度聚乙烯ⅰ、茂金属聚乙烯ⅰ、热塑性弹性体tpe、poe弹性体ⅰ以及抗氧化剂ⅰ按照质量比1:(0.5~3):(1.5~5):(0.2~3):(0.2~3):(0.05~0.5)组成,所述线性低密度聚乙烯ⅰ、低密度聚乙烯ⅰ和茂金属聚乙烯ⅰ的占比均不低于10wt%;所述爽滑层采用爽滑层原料制成且爽滑层原料由线性低密度聚乙烯ⅱ、低密度聚乙烯ⅱ、茂金属聚乙烯ⅱ、马来酸酐接枝聚乙烯、poe弹性体ⅱ以及抗氧化剂ⅱ按照质量比1:(0.5~3):(0.5~2):(1.5~4):(0.2~3):(0.05~1)组成,所述线性低密度聚乙烯ⅱ和低密度聚乙烯ⅱ在190℃、2.16kg条件下的熔融指数均比马来酸酐接枝聚乙烯在190℃、2.16kg条件下的熔融指数高10~25g/10min,所述马来酸酐接枝聚乙烯的接枝率为2~5%,所述线性低密度聚乙烯ⅱ、低密度聚乙烯ⅱ、茂金属聚乙烯ⅱ和马来酸酐接枝聚乙烯的占比均不低于10wt%;所述芯层与爽滑层的厚度之比为1:(0.01~0.2)。

6.进一步地,所述芯层原料中线性低密度聚乙烯ⅰ的含量为10~20wt%,所述低密度聚乙烯ⅰ的含量为10~30wt%,所述茂金属聚乙烯ⅰ的含量为30~50wt%,所述热塑性弹性体tpe的含量为5~30wt%,所述poe弹性体ⅰ的含量为5~30wt%,所述抗氧化剂ⅰ的含量为1~5wt%。

7.进一步地,所述爽滑层原料中线性低密度聚乙烯ⅱ的含量为10~20wt%,所述低密度聚乙烯ⅱ的含量为10~30wt%,所述茂金属聚乙烯ⅱ的含量为10~20wt%,所述马来

酸酐接枝聚乙烯的含量为30~40wt%,所述poe弹性体ⅱ的含量为5~30wt%,所述抗氧化剂ⅱ的含量为1~10wt%。

8.进一步地,所述线性低密度聚乙烯ⅰ和线性低密度聚乙烯ⅱ在温度为190℃、载荷为2.16kg下的熔融指数各自独立地为15~25g/10min,密度各自独立地为0.880~0.930g/cm3;所述低密度聚乙烯ⅰ和低密度聚乙烯ⅱ在温度为190℃、载荷为2.16kg下的熔融指数各自独立地为12~20g/10min,密度各自独立地为0.910~0.936g/cm3;所述茂金属聚乙烯ⅰ和茂金属聚乙烯ⅱ在温度为190℃、载荷为2.16kg下的熔融指数各自独立地为2~5g/10min,密度各自独立地为0.910~0.920g/cm3;所述马来酸酐接枝聚乙烯在温度为190℃、载荷为2.16kg下的熔融指数为2~5g/10min,密度为0.930~0.945g/cm3。

9.进一步地,所述tpe薄膜的厚度为45~70微米。

10.进一步地,所述爽滑层在远离芯层的一侧表面上具有菱形纹路。

11.本发明还提供了所述tpe薄膜的制备方法,该方法包括将线性低密度聚乙烯ⅰ、低密度聚乙烯ⅰ、茂金属聚乙烯ⅰ、热塑性弹性体tpe、poe弹性体ⅰ以及抗氧化剂ⅰ混合均匀后送入挤出机中熔融混炼并挤出造粒,得到芯层原料;将线性低密度聚乙烯ⅱ、低密度聚乙烯ⅱ、茂金属聚乙烯ⅱ、马来酸酐接枝聚乙烯、poe弹性体ⅱ以及抗氧化剂ⅱ混合均匀后送入挤出机中熔融混炼并挤出造粒,得到爽滑层原料;将芯层原料和爽滑层原料送入具有多层共挤结构的挤出流延设备中挤出流延,之后将所得流延铸片进行双向拉伸,接着任选对所得双向拉伸薄膜表面进行压纹,得到包括芯层以及位于芯层两侧表面的爽滑层的tpe薄膜。

12.进一步地,所述熔融混炼的温度为160~250℃;所述双向拉伸的条件包括纵向预热温度为100~145℃,纵向拉伸温度为110~135℃,纵向定型温度为120~145℃,纵向拉伸比为4~6倍,横向预热温度为100~175℃,横向拉伸温度为110~150℃,横向定型温度为120~150℃,横向拉伸比为5~10倍;所述压纹的条件包括压纹辊温度为50~60℃,压纹辊压力为1.2~1.5mpa,速度为100~300m/min。

13.本发明还提供了一种tpe手套,其中,所述tpe手套将上述tpe薄膜采用低温热封制得。

14.本发明还提供了所述tpe手套的制备方法,该方法包括将上述tpe薄膜进行低温热封。

15.进一步地,所述低温热封的条件包括温度为50~80℃。

16.本发明的关键点在于将线性低密度聚乙烯、低密度聚乙烯、茂金属聚乙烯、热塑性弹性体tpe、poe弹性体以及抗氧化剂按照质量比1:(0.5~3):(1.5~5):(0.2~1.5):(0.2~1.5):(0.05~0.5)这一特定配比形成芯层同时将线性低密度聚乙烯、低密度聚乙烯、茂金属聚乙烯、马来酸酐接枝聚乙烯、poe弹性体以及抗氧化剂按照质量比1:(0.5~3):(0.5~2):(1.5~4):(0.2~2):(0.05~1)这一特定配比形成爽滑层,由此获得的tpe薄膜不仅具有良好的耐刺穿强度、不易粘连、爽滑性能好,而且该tpe薄膜能够通过低温热封快速制成tpe手套,生产速率快。推测其原因,可能是由于:将线性低密度聚乙烯(lldpe)和低密度聚乙烯(ldpe)复配的基础上加入茂金属聚乙烯、热塑性弹性体tpe和poe弹性体,其中,热塑性弹性体tpe能够与lldpe和ldpe共同作用形成分子级互穿网络结构以提高其弹性和刺穿强度,而茂金属聚乙烯和poe弹性体之间能够通过协同配合作用提高该互穿网络结构的低温热封强度并改善其爽滑性能以降低其粘连特性,将线性低密度聚乙烯、低密度聚乙烯、茂

金属聚乙烯、热塑性弹性体tpe、poe弹性体以及抗氧化剂按照以上特定配比复配使用作为芯层既具有良好的耐刺穿强度以及爽滑性能(不易粘连),又具有良好的低温热封性能,但是该芯层通过低温热封所得一次性手套热封处的粘连强度较低,而采用具有特定接枝率并且与lldpe和ldpe具有特定熔融指数差值的马来酸酐接枝聚乙烯替代热塑性弹性体tpe所得原料在上述芯层表面形成爽滑层,同时将爽滑层的厚度控制在较薄的厚度(爽滑层与芯层的厚度之比为1:(0.01~0.2)),不仅能够使芯层中优异的弹性、耐刺穿强度、爽滑性能及低温热封性能得以保持,而且还能够显著提高热封处的粘连强度,由此所得tpe手套的弹性高、耐刺穿强度高、爽滑性能好且在热封处具有较高的粘连强度。此外,本发明提供的tpe薄膜经低温热封之后即可获得tpe手套,无需像乳胶手套一样采用塑胶手在胶料中滚动成膜获得,可大规模批量生产,生产速率快。

具体实施方式

17.本发明提供的tpe薄膜包括芯层以及位于芯层两侧表面的爽滑层,也即,具有爽滑层

‑

芯层

‑

爽滑层这种特定的“三明治”结构。其中,所述芯层与爽滑层的厚度之比为1:(0.01~0.2),例如,可以为1:0.01、1:0.02、1:0.03、1:0.04、1:0.05、1:0.06、1:0.07、1:0.08、1:0.09、1:0.1、1:0.11、1:0.12、1:0.13、1:0.14、1:0.15、1:0.16、1:0.17、1:0.18、1:0.19、1:0.2等。此外,所述tpe薄膜的总厚度优选为45~70微米,具体可以为45、50、55、60、65、70微米。

18.所述芯层采用芯层原料制成。其中,所述芯层原料中线性低密度聚乙烯ⅰ、低密度聚乙烯ⅰ、茂金属聚乙烯ⅰ、热塑性弹性体tpe、poe弹性体ⅰ以及抗氧化剂ⅰ的质量比为1:(0.5~3):(1.5~5):(0.2~3):(0.2~3):(0.05~0.5)。具体地,以线性低密度聚乙烯ⅰ的含量为1重量份计,所述低密度聚乙烯ⅰ的含量为0.5~3重量份,如0.5、0.7、1、1.2、1.5、1.7、2、2.2、2.5、2.7、3重量份;所述茂金属聚乙烯ⅰ的含量为1.5~5重量份,如1.5、1.7、2、2.2、2.5、2.7、3、3.2、3.5、3.7、4、4.2、4.5、4.7、5重量份;所述热塑性弹性体tpe的含量为0.2~3重量份,如0.2、0.5、0.7、1、1.2、1.5、1.7、2、2.2、2.5、2.7、3重量份;所述poe弹性体ⅰ的含量为0.2~3重量份,如0.2、0.5、0.7、1、1.2、1.5、1.7、2、2.2、2.5、2.7、3重量份;所述抗氧化剂ⅰ的含量为0.05~0.5重量份,如0.05、0.07、0.1、0.12、0.15、0.17、0.2、0.22、0.25、0.27、0.3、0.32、0.35、0.37、0.4、0.42、0.45、0.47、0.5重量份。

19.在一种优选实施方式中,所述芯层原料中线性低密度聚乙烯ⅰ的含量为10~20wt%,如10wt%、12wt%、15wt%、17wt%、20wt%;所述低密度聚乙烯ⅰ的含量为10~30wt%,如10wt%、12wt%、15wt%、17wt%、20wt%、22wt%、25wt%、27wt%、30wt%;所述茂金属聚乙烯ⅰ的含量为30~50wt%,如30wt%、32wt%、35wt%、37wt%、40wt%、42wt%、45wt%、47wt%、50wt%;所述热塑性弹性体tpe的含量为5~30wt%,如5wt%、10wt%、15wt%、20wt%、25wt%、30wt%;所述poe弹性体ⅰ的含量为5~30wt%,如5wt%、10wt%、15wt%、20wt%、25wt%、30wt%;所述抗氧化剂ⅰ的含量为1~5wt%,如1wt%、2wt%、3wt%、4wt%、5wt%。

20.所述爽滑层采用爽滑层原料制成。其中,所述爽滑层原料中线性低密度聚乙烯ⅱ、低密度聚乙烯ⅱ、茂金属聚乙烯ⅱ、马来酸酐接枝聚乙烯、poe弹性体ⅱ以及抗氧化剂ⅱ的质量比为1:(0.5~3):(0.5~2):(1.5~4):(0.2~3):(0.05~1)。具体地,以线性低密度聚

乙烯ⅱ的含量为1重量份计,所述低密度聚乙烯ⅱ的含量为0.5~3重量份,如0.5、0.7、1、1.2、1.5、1.7、2、2.2、2.5、2.7、3重量份;所述茂金属聚乙烯ⅱ的含量为0.5~2重量份,如0.5、0.7、1、1.2、1.5、1.7、2重量份;所述马来酸酐接枝聚乙烯的含量为1.5~4重量份,如1.5、1.7、2、2.2、2.5、2.7、3、3.2、3.5、3.7、4重量份;所述poe弹性体ⅱ的含量为0.2~3重量份,如0.2、0.5、0.7、1、1.2、1.5、1.7、2、2.2、2.5、2.7、3重量份;所述抗氧化剂ⅱ的含量为0.05~1重量份,如0.05、0.07、0.1、0.12、0.15、0.17、0.2、0.22、0.25、0.27、0.3、0.32、0.35、0.37、0.4、0.42、0.45、0.47、0.5、0.52、0.55、0.57、0.6、0.62、0.65、0.67、0.7、0.72、0.75、0.77、0.8、0.82、0.85、0.87、0.9、0.92、0.95、0.97、1重量份。

21.在一种优选实施方式中,所述爽滑层原料中线性低密度聚乙烯ⅱ的含量为10~20wt%,如10wt%、12wt%、15wt%、17wt%、20wt%;所述低密度聚乙烯ⅱ的含量为10~30wt%,如10wt%、12wt%、15wt%、17wt%、20wt%、22wt%、25wt%、27wt%、30wt%;所述茂金属聚乙烯ⅱ的含量为10~20wt%,如10wt%、12wt%、15wt%、17wt%、20wt%;所述马来酸酐接枝聚乙烯的含量为30~40wt%,如30wt%、32wt%、35wt%、37wt%、40wt%;所述poe弹性体ⅱ的含量为5~30wt%,如5wt%、10wt%、15wt%、20wt%、25wt%、30wt%;所述抗氧化剂ⅱ的含量为1~10wt%,如1wt%、2wt%、3wt%、4wt%、5wt%、6wt%、7wt%、8wt%、9wt%、10wt%。

22.本发明中,为了便于描述,将芯层原料中的线性低密度聚乙烯、低密度聚乙烯、茂金属聚乙烯、poe弹性体以及抗氧化剂分别称为线性低密度聚乙烯ⅰ、低密度聚乙烯ⅰ、茂金属聚乙烯ⅰ、poe弹性体ⅰ以及抗氧化剂ⅰ,将爽滑层原料中的线性低密度聚乙烯、低密度聚乙烯、茂金属聚乙烯、poe弹性体以及抗氧化剂分别称为线性低密度聚乙烯ⅱ、低密度聚乙烯ⅱ、茂金属聚乙烯ⅱ、poe弹性体ⅱ以及抗氧化剂ⅱ,也即,

“ⅰ”

和

“ⅱ”

并无特殊含义,仅仅是用于将芯层和爽滑层中的原料进行区分。

23.所述线性低密度聚乙烯ⅱ和低密度聚乙烯ⅱ在190℃、2.16kg条件下的熔融指数均比马来酸酐接枝聚乙烯在190℃、2.16kg条件下的熔融指数高10~25g/10min,如高10g/10min、12g/10min、15g/10min、17g/10min、20g/10min、22g/10min、25g/10min。所述马来酸酐接枝聚乙烯的接枝率为2~5%,如2%、2.2%、2.5%、2.7%、3%、3.2%、3.5%、3.7%、4%、4.2%、4.5%、4.7%、5%等。在本发明中,术语“接枝率”是指马来酸酐接枝聚乙烯中马来酸酐的重量占马来酸酐接枝聚乙烯总重量的百分含量。将马来酸酐接枝聚乙烯与线性低密度聚乙烯ⅱ和低密度聚乙烯ⅱ的熔融指数之差以及接枝率控制在以上范围内,能够使得爽滑层经低温热封之后具有很高的粘连强度。此外,所述马来酸酐接枝聚乙烯在温度为190℃、载荷为2.16kg下的熔融指数优选为2~5g/10min,密度优选为0.930~0.945g/cm3。

24.所述线性低密度聚乙烯ⅰ和线性低密度聚乙烯ⅱ的熔融指数优选大于低密度聚乙烯ⅰ和低密度聚乙烯ⅱ的熔融指数。所述线性低密度聚乙烯ⅰ和线性低密度聚乙烯ⅱ的密度优选小于低密度聚乙烯ⅰ和低密度聚乙烯ⅱ的密度。具体地,所述线性低密度聚乙烯ⅰ和线性低密度聚乙烯ⅱ在温度为190℃、载荷为2.16kg下的熔融指数优选各自独立地为15~25g/10min,密度优选各自独立地为0.880~0.930g/cm3。所述低密度聚乙烯ⅰ和低密度聚乙烯ⅱ在温度为190℃、载荷为2.16kg下的熔融指数优选各自独立地为12~20g/10min,密度优选各自独立地为0.910~0.936g/cm3。

25.所述茂金属聚乙烯ⅰ和茂金属聚乙烯ⅱ是指以茂金属配位化合物为催化剂进行乙

稀聚合反应所制的聚合物。所述茂金属聚乙烯ⅰ和茂金属聚乙烯ⅱ在温度为190℃、载荷为2.16kg下的熔融指数优选各自独立地为2~5g/10min,密度优选各自独立地为0.910~0.920g/cm3。

26.所述tpe弹性体的具体实例包括但不限于:热塑性聚氨酯弹性体(tpu)、苯乙烯嵌段类热塑性弹性体(tps)、热塑性聚酯弹性体(tpee)、热塑性聚烯烃弹性体(tpo),具体为本领域技术人员公知,在此不作赘述。

27.所述poe弹性体是美国dow化学公司以茂金属为催化剂所制的具有窄相对分子质量分布和均匀的短支链分布弹性体,广义上的poe弹性体是指乙烯

‑

辛烯共聚物、乙烯

‑

丁烯共聚物、乙烯

‑

己烯共聚物等聚烯烃弹性体,一般用茂金属催化生产,狭义上的poe弹性体是指乙烯

‑

辛烯共聚物。

28.在本发明的一种优选实施方式中,所述爽滑层在远离芯层的一侧表面上具有菱形纹路,此时更有利于爽滑性能的改善。

29.本发明提供的tpe薄膜的制备方法包括将线性低密度聚乙烯ⅰ、低密度聚乙烯ⅰ、茂金属聚乙烯ⅰ、热塑性弹性体tpe、poe弹性体ⅰ以及抗氧化剂ⅰ混合均匀后送入挤出机中熔融混炼并挤出造粒,得到芯层原料;将线性低密度聚乙烯ⅱ、低密度聚乙烯ⅱ、茂金属聚乙烯ⅱ、马来酸酐接枝聚乙烯、poe弹性体ⅱ以及抗氧化剂ⅱ混合均匀后送入挤出机中熔融混炼并挤出造粒,得到爽滑层原料;将芯层原料和爽滑层原料送入具有多层共挤结构的挤出流延设备中挤出流延,之后将所得流延铸片进行双向拉伸,接着任选对所得双向拉伸薄膜表面进行压纹,得到包括芯层以及位于芯层两侧表面的爽滑层的tpe薄膜。其中,各原料的具体选择已经在上文中有所描述,在此不作赘述。

30.所述混合均匀的方式可以为将物料加入现有的各种混合设备中搅拌共混均匀得到混合物。其中,所述混合设备例如可以为搅拌机、捏合机、开炼机和密炼机等。所述搅拌共混的温度和时间可以为本领域的常规选择,例如,搅拌共混的温度可以为25

‑

65℃,搅拌共混的时间可以为5

‑

30分钟,搅拌共混的转速可以为50

‑

300转/分。

31.所述熔融混炼的温度优选为160~250℃,所述熔融混炼具体可以在多区单螺杆挤出机或双螺杆挤出机中进行。在一种具体实施方式中,所述熔融混炼的螺杆转速为150~360转/分钟,各区段温度分别为170~230℃、175~240℃、180~250℃、180~250℃、180~250℃和175~240℃,各区段的真空度为0.02~0.09mpa。所述真空度是指绝对压力与大气压力的差值的绝对值。

32.需要说明的是,本发明采用的挤出流延设备包括三个挤出机(命名为第一爽滑层挤出机、芯层挤出机、第二爽滑层挤出机)以及一个三层复合模头,其中,芯层挤出机与复合模头的中间层相连,第一爽滑层挤出机和第二爽滑层挤出机分别与复合模头的上、下两层相连。本领域技术人员应该很容易理解的是,当需要得到本发明的“三明治”tpe薄膜时,采用这三个挤出机将爽滑层原料和芯层原料分别熔融,熔融后的物料同时从复合模头挤出流延,挤出后得到的三层膜层叠在一起便得到“三明治”tpe铸膜片。此外,所述挤出的条件通常包括挤出温度和流延冷却温度,所述挤出温度可以为160~250℃,所述流延冷却温度一般指流延辊的温度,可以为10~95℃。

33.所述双向拉伸可以采用同步法拉伸工艺,也可以采用分步法拉伸工艺。其中,所述同步法拉伸的具体工艺为:铸片经充分预热后,同时进行纵向和横向方向拉伸。所述分步法

拉伸的具体工艺为:铸片经充分预热后,先进行纵向拉伸,之后进行横向拉伸。在一种优选实施方式中,所述双向拉伸的条件包括纵向预热温度为100~145℃,纵向拉伸温度为110~135℃,纵向定型温度为120~145℃,纵向拉伸比为4~6倍,横向预热温度为100~175℃,横向拉伸温度为110~150℃,横向定型温度为120~150℃,横向拉伸比为5~10倍。

34.此外,所述流延铸片经双向拉伸后优选采用压纹辊进行压纹处理,以在爽滑层的远离芯层的一侧表面上形成菱形纹路,此时更有利于爽滑性能的改善。其中,所述压纹的条件优选包括压纹辊温度为50~60℃,压纹辊压力为1.2~1.5mpa,速度为100~300m/min。

35.本发明提供的tpe手套将上述tpe薄膜采用低温热封制得。其中,所述低温热封的温度优选为50~80℃。

36.本发明提供的tpe手套的制备方法包括将上述tpe薄膜进行低温热封。其中,所述低温热封的温度优选为50~80℃。

37.在以下实施例和对比例中:熔融指数(mi)按照gb/t 3682

‑

2000中规定的方法进行测定,其中,测试温度为190℃,载荷为2.16kg;密度按照gb/t1033.2

‑

2010中规定的方法并采用密度梯度柱法进行测定。

38.以下实施例和对比例中:线性低密度聚乙烯ⅰ和线性低密度聚乙烯ⅱ在温度为190℃、载荷为2.16kg下的熔融指数均为25g/10min,密度均为0.912g/cm3;所述低密度聚乙烯ⅰ和低密度聚乙烯ⅱ在温度为200℃、载荷为5kg下的熔融指数均为18g/10min,密度均为0.923g/cm3;所述茂金属聚乙烯ⅰ和茂金属聚乙烯ⅱ为均聚聚乙烯,在温度为190℃、载荷为2.16kg下的熔融指数为3.5g/10min,密度均为0.918g/cm3;所述马来酸酐接枝聚乙烯在温度为190℃、载荷为2.16kg下的熔融指数为2.8g/10min,密度为0.938g/cm3,接枝率为3.2%。

39.实施例1

40.该实施例用于说明本发明提供的tpe薄膜的制备。

41.(1)芯层原料和爽滑层原料的制备:

42.将10wt%线性低密度聚乙烯ⅰ、25wt%低密度聚乙烯ⅰ、50wt%茂金属聚乙烯ⅰ、8wt%热塑性弹性体tpe(美国杜邦3548l,下同)、5wt%poe弹性体ⅰ(三井化学df610,下同)以及2wt%抗氧化剂ⅰ加入到搅拌机中于室温下搅拌混合均匀,之后将所得芯层混合物送入六区双螺杆挤出机中,调整螺杆转速为500rpm,各区段温度分别控制在:200℃、210℃、215℃、215℃、220℃和210℃;各区段的真空度保持为0.02至0.09mpa;芯层混合物在上述挤出机的螺杆与筒体中,经过熔融、剪切、分散、压缩、排气、塑化、挤出之后,再经模头挤出、切粒后,最终得到芯层原料。

43.将10wt%线性低密度聚乙烯ⅱ、25wt%低密度聚乙烯ⅱ、18wt%茂金属聚乙烯ⅱ、40wt%马来酸酐接枝聚乙烯、5wt%poe弹性体ⅱ(三井化学df610,下同)以及2wt%抗氧化剂ⅱ加入到搅拌机中于室温下搅拌混合均匀,之后将所得爽滑层混合物送入六区双螺杆挤出机中,调整螺杆转速为500rpm,各区段温度分别控制在:200℃、210℃、215℃、215℃、220℃和210℃;各区段的真空度保持为0.02至0.09mpa;爽滑层混合物在上述挤出机的螺杆与筒体中,经过熔融、剪切、分散、压缩、排气、塑化、挤出之后,再经模头挤出、切粒后,最终得到爽滑层原料。

44.(2)tpe薄膜的制备:

45.将芯层原料加入到挤出流延设备的主挤出机中,将爽滑层原料加入到挤出流延设备的两个表层挤出机中,进行熔融挤出,并经流延辊流延成型,形成包括芯层和附着于芯层两侧表面的爽滑层的tpe流延铸片。其中,三台挤出机的温度设定一致,挤出机各区段温度分别为230℃、250℃、250℃、250℃、250℃,换网区温度为240℃,机头温度为240℃,流延辊温度为25℃。

46.将上述tpe流延铸片放入到薄膜双向拉伸设备的拉伸夹具中,采用先纵向拉伸后横向拉伸的双向分步拉伸工艺成型,各步工艺条件如下:纵向预热温度为100℃,纵向拉伸温度为110℃,纵向定型温度为120℃,纵向拉伸倍率为4倍;横向预热温度为100℃,横向拉伸温度为115℃,纵向定型温度为120℃,横向拉伸倍率为5倍,薄膜横向拉伸速率为60%/。将所得双向拉伸薄膜采用压纹辊对其表面进行压纹,压纹的条件包括压纹辊温度为55℃,压纹辊压力为1.3mpa,速度为200m/min,得到tpe薄膜,其由爽滑层、芯层和爽滑层构成,爽滑层在远离芯层的一侧表面上具有菱形纹路。该tpe薄膜中的芯层厚度为48微米,爽滑层厚度为2微米。将以上tpe薄膜于50℃下低温热封制得pet手套。

47.实施例2

48.该实施例用于说明本发明提供的tpe薄膜的制备。

49.(1)芯层原料和爽滑层原料的制备:

50.将20wt%线性低密度聚乙烯ⅰ、10wt%低密度聚乙烯ⅰ、40wt%茂金属聚乙烯ⅰ、15wt%热塑性弹性体tpe、13wt%poe弹性体ⅰ以及2wt%抗氧化剂ⅰ加入到搅拌机中于室温下搅拌混合均匀,之后将所得芯层混合物送入六区双螺杆挤出机中,调整螺杆转速为500rpm,各区段温度分别控制在:200℃、210℃、215℃、215℃、220℃和210℃;各区段的真空度保持为0.02至0.09mpa;芯层混合物在上述挤出机的螺杆与筒体中,经过熔融、剪切、分散、压缩、排气、塑化、挤出之后,再经模头挤出、切粒后,最终得到芯层原料。

51.将20wt%线性低密度聚乙烯ⅱ、10wt%低密度聚乙烯ⅱ、20wt%茂金属聚乙烯ⅱ、30wt%马来酸酐接枝聚乙烯、18wt%poe弹性体ⅱ以及2wt%抗氧化剂ⅱ加入到搅拌机中于室温下搅拌混合均匀,之后将所得爽滑层混合物送入六区双螺杆挤出机中,调整螺杆转速为500rpm,各区段温度分别控制在:200℃、210℃、215℃、215℃、220℃和210℃;各区段的真空度保持为0.02至0.09mpa;爽滑层混合物在上述挤出机的螺杆与筒体中,经过熔融、剪切、分散、压缩、排气、塑化、挤出之后,再经模头挤出、切粒后,最终得到爽滑层原料。

52.(2)tpe薄膜的制备:

53.将芯层原料加入到挤出流延设备的主挤出机中,将爽滑层原料加入到挤出流延设备的两个表层挤出机中,进行熔融挤出,并经流延辊流延成型,形成包括芯层和附着于芯层两侧表面的爽滑层的tpe流延铸片。其中,三台挤出机的温度设定一致,挤出机各区段温度分别为230℃、250℃、250℃、250℃、250℃,换网区温度为240℃,机头温度为240℃,流延辊温度为25℃。

54.将上述tpe流延铸片放入到薄膜双向拉伸设备的拉伸夹具中,采用先纵向拉伸后横向拉伸的双向分步拉伸工艺成型,各步工艺条件如下:纵向预热温度为100℃,纵向拉伸温度为110℃,纵向拉伸倍率为4倍;横向预热温度为100℃,横向拉伸温度为115℃,横向拉伸倍率为5倍,薄膜横向拉伸速率为60%/s。将所得双向拉伸薄膜采用压纹辊对其表面进行压纹,压纹的条件包括压纹辊温度为55℃,压纹辊压力为1.3mpa,速度为200m/min,得到tpe

薄膜,其由爽滑层、芯层和爽滑层构成,爽滑层在远离芯层的一侧表面上具有菱形纹路。该tpe薄膜中的芯层厚度为48微米,爽滑层厚度为2微米。将以上tpe薄膜于60℃下低温热封制得pet手套。

55.实施例3

56.该实施例用于说明本发明提供的tpe薄膜的制备。

57.(1)芯层原料和爽滑层原料的制备:

58.将17wt%线性低密度聚乙烯ⅰ、30wt%低密度聚乙烯ⅰ、30wt%茂金属聚乙烯ⅰ、10wt%热塑性弹性体tpe、10wt%poe弹性体ⅰ以及3wt%抗氧化剂ⅰ加入到搅拌机中于室温下搅拌混合均匀,之后将所得芯层混合物送入六区双螺杆挤出机中,调整螺杆转速为500rpm,各区段温度分别控制在:200℃、210℃、215℃、215℃、220℃和210℃;各区段的真空度保持为0.02至0.09mpa;芯层混合物在上述挤出机的螺杆与筒体中,经过熔融、剪切、分散、压缩、排气、塑化、挤出之后,再经模头挤出、切粒后,最终得到芯层原料。

59.将15wt%线性低密度聚乙烯ⅱ、30wt%低密度聚乙烯ⅱ、10wt%茂金属聚乙烯ⅱ、35wt%马来酸酐接枝聚乙烯、8wt%poe弹性体ⅱ以及2wt%抗氧化剂ⅱ加入到搅拌机中于室温下搅拌混合均匀,之后将所得爽滑层混合物送入六区双螺杆挤出机中,调整螺杆转速为500rpm,各区段温度分别控制在:200℃、210℃、215℃、215℃、220℃和210℃;各区段的真空度保持为0.02至0.09mpa;爽滑层混合物在上述挤出机的螺杆与筒体中,经过熔融、剪切、分散、压缩、排气、塑化、挤出之后,再经模头挤出、切粒后,最终得到爽滑层原料。

60.(2)tpe薄膜的制备:

61.将芯层原料加入到挤出流延设备的主挤出机中,将爽滑层原料加入到挤出流延设备的两个表层挤出机中,进行熔融挤出,并经流延辊流延成型,形成包括芯层和附着于芯层两侧表面的爽滑层的tpe流延铸片。其中,三台挤出机的温度设定一致,挤出机各区段温度分别为230℃、250℃、250℃、250℃、250℃,换网区温度为240℃,机头温度为240℃,流延辊温度为25℃。

62.将上述tpe流延铸片放入到薄膜双向拉伸设备的拉伸夹具中,采用先纵向拉伸后横向拉伸的双向分步拉伸工艺成型,各步工艺条件如下:纵向预热温度为100℃,纵向拉伸温度为110℃,纵向拉伸倍率为4倍;横向预热温度为100℃,横向拉伸温度为115℃,横向拉伸倍率为5倍,薄膜横向拉伸速率为60%/s。将所得双向拉伸薄膜采用压纹辊对其表面进行压纹,压纹的条件包括压纹辊温度为55℃,压纹辊压力为1.3mpa,速度为200m/min,得到tpe薄膜,其由爽滑层、芯层和爽滑层构成,爽滑层在远离芯层的一侧表面上具有菱形纹路。该tpe薄膜中的芯层厚度为48微米,爽滑层厚度为2微米。将以上tpe薄膜于55℃下低温热封制得pet手套。

63.对比例1

64.按照实施例1的方法制备tpe手套,不同的是,将芯层原料中的热塑性弹性体tpe采用相同重量份的poe弹性体ⅰ替代,其余条件与实施例1相同,得到参比tpe薄膜。将以上参比tpe薄膜于50℃下低温热封制得参比pet手套。

65.对比例2

66.按照实施例1的方法制备tpe手套,不同的是,将芯层原料中的茂金属聚乙烯ⅰ采用相同重量份的低密度聚乙烯ⅰ替代,其余条件与实施例1相同,得到参比tpe薄膜。将以上参

比tpe薄膜于50℃下低温热封制得参比pet手套。

67.对比例3

68.按照实施例1的方法制备tpe手套,不同的是,将爽滑层原料中的马来酸酐接枝聚乙烯采用相同重量份的低密度聚乙烯ⅱ替代,其余条件与实施例1相同,得到参比tpe薄膜。将以上参比tpe薄膜于50℃下低温热封制得参比pet手套。

69.测试例

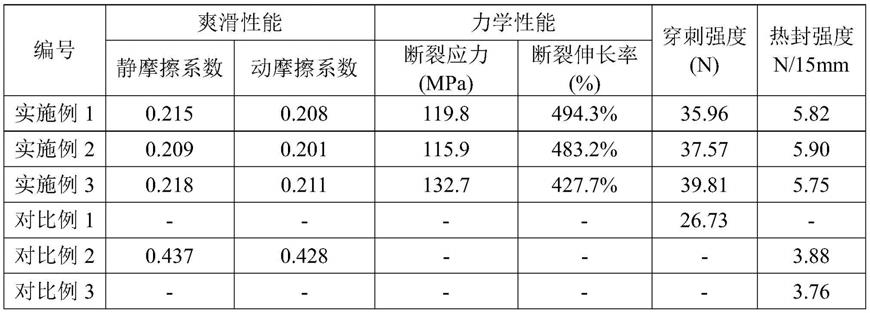

70.(1)爽滑性能的测试:

71.将实施例1~3所得tpe薄膜以及对比例1~3所得参比tpe薄膜的爽滑性能按照gb/t 10006

‑

1988中规定的方法采用济南兰光公司的ppt

‑

f1型摩擦系数仪测试。所得结果如表1所示,其中,静摩擦系数和动摩擦系数越低表示爽滑性能越好。

72.(2)力学性能的测试:

73.将实施例1~3所得tpe薄膜以及对比例1~3所得参比tpe薄膜的力学性能按照gb/t1040.3

‑

2006中规定的方法采用德国zwick公司的z020型拉伸试验机测试,其中,测试速度为5mm/min。所得结果如表1所示。

74.(3)穿刺强度的测试:

75.将实施例1~3所得tpe薄膜以及对比例1~3所得参比tpe薄膜的穿刺强度按照gb/t21302

‑

2007中规定的方法进行测试。所得结果见表1。

76.(4)热封强度的测试:

77.将实施例1~3所得tpe手套以及对比例1~3所得参比tpe手套在热封处的热封强度按照qb/t 2358

‑

98中规定的方法进行测试。所得结果见表1。

78.表1

[0079][0080]

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在不脱离本发明的原理和宗旨的情况下在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。