180℃,完成三次s3循环后用无水乙醇萃取。

16.本发明提出的上述方法制备的基于全生物基阻燃剂的高分子阻燃材料。

17.本发明提出的上述基于全生物基阻燃剂的高分子阻燃材料在建筑装饰品、纺织服装、工业用布中的应用。

18.本发明的有益技术效果:

19.本发明以植酸(pa)和壳聚糖(ch)为主要阻燃源,以环氧废弃油脂(ego) 为交联剂在高分子材料中进行化学键结合,制备全生物基阻燃材料,利用扫描电镜和红外光谱表征了全生物基阻燃材料形貌和化学组成;本发明添加的环氧废弃油脂并不会降低高分子材料的阻燃性能,经测定,全生物基改性后的高分子材料的阻燃性能明显提高,具有良好耐水洗性能且对高分子材料的物理性能损伤较小。

附图说明

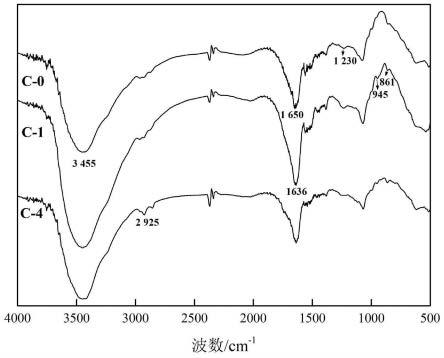

20.图1为本发明提出的基于全生物基阻燃剂的高分子阻燃材料的ftir谱图;

21.图2为本发明提出的基于全生物基阻燃剂的高分子阻燃材料的sem图(a 为c-0、b为c-1、c为c-2、d为c-3、e为c-4);

22.图3为本发明提出的基于全生物基阻燃剂的高分子阻燃材料的阻燃效果图;

23.图4为本发明提出的基于全生物基阻燃剂的高分子阻燃材料的热重图。

具体实施方式

24.实施例1

25.本发明提出的基于全生物基阻燃剂的高分子阻燃材料的制备方法,方法步骤如下:

26.s1:将废弃油脂环氧化制备环氧废弃油脂;

27.s2:分别将植酸、环氧废弃油脂、壳聚糖溶于溶剂中配置成浓度为10%的溶液;

28.s3:将高分子材料依次浸入植酸溶液、环氧废弃油脂溶液和壳聚糖溶液中进行反应;

29.s4:重复s3操作,通过浸轧焙烘制得高分子阻燃材料。

30.s2中的溶剂为去离子水或无水乙醇。

31.s3中每浸入一次溶液并反应结束后均对高分子材料进行轧液、预烘和焙烘处理,轧液率控制在100%

±

10%,预烘处理温度100℃,焙烘处理温度165℃,完成三次s3循环后用无水乙醇萃取。

32.实施例2

33.本发明提出的基于全生物基阻燃剂的高分子阻燃材料的制备方法,方法步骤如下:

34.s1:将废弃油脂环氧化制备环氧废弃油脂;

35.s2:分别将植酸、环氧废弃油脂、壳聚糖溶于溶剂中配置成浓度为20%的溶液;

36.s3:将高分子材料依次浸入植酸溶液、环氧废弃油脂溶液和壳聚糖溶液中进行反应;

37.s4:重复s3操作,通过浸轧焙烘制得高分子阻燃材料。

38.s2中的溶剂为去离子水或无水乙醇。

39.s3中每浸入一次溶液并反应结束后均对高分子材料进行轧液、预烘和焙烘处理,轧液率控制在100%

±

10%,预烘处理温度120℃,焙烘处理温度180℃,完成三次s3循环后用无水乙醇萃取。

40.实施例3

41.本发明提出的基于全生物基阻燃剂的高分子阻燃材料的制备方法,方法步骤如下:

42.s1:将废弃油脂环氧化制备环氧废弃油脂;

43.s2:分别将植酸、环氧废弃油脂、壳聚糖溶于溶剂中配置成浓度为0.5%的溶液;

44.s3:将高分子材料依次浸入植酸溶液、环氧废弃油脂溶液和壳聚糖溶液中进行反应;

45.s4:重复s3操作,通过浸轧焙烘制得高分子阻燃材料。

46.s2中的溶剂为去离子水或无水乙醇。

47.s3中每浸入一次溶液并反应结束后均对高分子材料进行轧液、预烘和焙烘处理,轧液率控制在100%

±

10%,预烘处理温度80℃,焙烘处理温度150℃,完成三次s3循环后用无水乙醇萃取。

48.本发明的环氧废弃油脂的制备方法为将废弃油脂:双氧水:甲酸:十六烷基三甲基氯化铵:磷钨酸=1:1.80:0.12:0.002:0.0062(以废弃油脂的质量为基准),温度70℃,反应时间6h条件下,合成环氧废弃油脂(ego)根据gb/t 1677— 2008测定其环氧值。

49.采用实施例1的制备方法并结合表1的不同pa/ego/ch配比制得样品c-0、 c-1、c-2、c-3、c-4。

50.表1不同pa/ego/ch配比整理样品

51.样品 pa/% ego/% ch/% c-0 0 0 0 c-1 6.0 0 1.0 c-2 6.0 1.0 1.0 c-3 6.0 1.5 1.0 c-4 6.0 2.0 1.0 52.图1为机织羊毛织物整理前后的ftir谱图。从图1可知,样品c-0在3455 cm

–1处的吸收峰为—oh的伸缩振动,1650cm

–1处归属于酰胺ⅰ带伸缩振动吸收峰,1230cm

–1处归属于酰胺ⅲ带伸缩振动吸收峰。样品c-1在1636cm

–1处出现新的吸收峰,归属于ch结构中的n—h键的伸缩振动,945cm

–1和861cm

–1处新的吸收峰归属于pa分子结构中o—p—c和p—o键的伸缩振动,样品c-3在 2925cm

–1处出现了新的吸收峰,归属于ego结构中—ch3的伸缩振动。说明 pa/ego/ch涂层已经成功整理到机织羊毛织物上。

53.图2为样品的sem图,由图可知,样品c-0的纤维表面鳞片层结构完整清晰。样品c-1、c-2、c-3和c-4表面变得粗糙,有明显沉淀存在。且经ego交联整理后样品c-2、c-3和c-4表面鳞片层消失,随着增重率的增加,表面沉淀物增加,形状比较规整,结果表明,pa/ego/ch成功引入到机织羊毛表面。

54.对样品的阻燃性能进行测定,结果如图3和表2所示。未整理机织羊毛织物在垂直

燃烧测试时,损毁长度为300mm,经阻燃整理后,机织羊毛织物的损毁长度明显减少,续燃和阴燃时间降低。未整理机织羊毛织物的loi为26.3%,阻燃性能较差。阻燃整理后所有样品的loi均升高,尤其c-4样品loi达到30.5%,说明机织羊毛织物被赋予优异的阻燃性能,且随着ego用量的增加,增重率在逐渐增加。经过燃烧后,整理机织羊毛纤维表面比未整理机织羊毛纤维燃烧后有更多的残炭量。

55.表2燃烧性能测试

[0056][0057]

对样品的物理性能进行测定,结果如表3所示。经阻燃整理后的机织羊毛织物抗弯长度增加,断裂强力增加,白度降低,但对其力学性能和手感影响较小。整理后机织羊毛断裂强度增加,这归因于引入ego溶液在羊毛纤维分子链之间形成的桥接连接可以抑制分子链的滑动效应,从而增强羊毛织物的断裂强度。白度降低的原因,可能是因为pa、eso和ch溶液固有的黄色以及高温焙烘所引起的。

[0058]

表3物理性能测试

[0059]

样品 白度 断裂强度/n 抗弯长度/mm(径向)

ꢀꢀꢀꢀ

c-0 70.3 278.5 15.3 c-1 63.9 270.6 18.2 c-2 58.2 281.2 16.4 c-3 57.5 287.8 16.1 c-4 57.1 297.6 15.3 [0060]

对样品的水洗耐久性进行测定,结果如表4所示。水洗5次、10次、15次后,阻燃整理样品loi和增重率下降趋势较快,主要是由于机械摩擦使未与机织羊毛纤维结合的阻燃剂脱落。而水洗20次后样品c-4的loi接近未整理机织羊毛,主要是与羊毛纤维结合的阻燃剂化学键发生一部分断裂导致,但从15次水洗后来看,样品c-1的loi值降至26.8%,阻燃性能明显丧失,而样品c-4 的loi为28.0%,且20次水洗后loi仍在27.5%。整理后c-4样品有如此好的耐久性,主要是由于ego中环氧基可以与pa、ch、机织羊毛织物形成共价键结合,而非pa、ch、机织羊毛织物之间形成的离子键。

[0061]

表4样品的水洗耐久性测试

[0062][0063]

对样品进行热重分析,结果如图4所示。从图中可以看出,整理前后机织羊毛织物均有两个失重阶段,分别对应第一阶段水分的损失(150℃以下),第二阶段机织羊毛的热分解。在n2条件下,未整理的质量损失10%时的温度(t

10%

) 为223℃,而整理后机织羊毛织物t

10%

略有延后。c-0第二阶段的最大热降解速率温度(t

2max

)分别为290℃,对应的最大热降解速率〔r

2max

〕分别为0.19%/℃,而c-2和c-4的t

2max

约为295℃和303℃,对应的r

2max

分别为0.18%/℃和 0.16%/℃,成炭温度升高。这可能是由于阻燃剂在高温条件下可以促进织物脱水成炭,形成的残炭覆于织物表面,隔绝热量传递,抑制机织羊毛织物进一步热分解。在800℃时阻燃整理后样品残炭量由c-0的17.3%提高至29.0%,说明经过 pa/ego/ch和pa/ch涂层后,可以促进机织羊毛织物残炭的产生,提高机织羊毛织物的热稳定性。

[0064]

以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。