一种利用磁控共溅射技术制备mnge铁磁性量子点材料的方法

技术领域

1.本发明涉及稀磁掺杂量子点材料技术领域,尤其涉及一种利用磁控共溅射技术制备mnge铁磁性量子点材料的方法。

背景技术:

2.稀磁掺杂半导体可同时对光、电、磁信号进行操控,不仅拓宽了器件应用领域,还可降低器件功耗及发热量。尤其是iv族mn

x

ge

1-x

材料,由于其有利于自旋极化载流子在界面处散射达到最小化来减小电流和自旋极化的损失,并且可与现今高度集成的cmos技术兼容而得到广泛研究。但是这种mnge半导体薄膜材料载流子运输效率不高、居里温度低、容易产生金属沉淀相。将这类材料结构低维化可以抑制沉淀相的生长及形核,并且通过量子限域效应增强束缚空穴和局域mn离子之间的交换耦合来提升铁磁性。

3.为了获得在硅基上自组装生长的mnge量子点,研究人员尝试多种方法。目前制备mnge量子点材料的常见方法有离子束溅射法、分子束外延法和化学气相沉积法。分子束外延技术是在超高真空条件下,原材料通过蒸发、气体裂解等方法产生分子束流,在衬底上吸附、迁移、成核、生长成膜,具有生长环境洁净、组分与厚度均匀准确、生长速率慢等特点。化学气相沉积法是利用含有薄膜元素的一种或几种气相化合物或单质在衬底表面上进行化学反应生成薄膜的方法。该方法在较高温度下进行,可以得到晶体质量很好的薄膜,且密度和厚度可控。离子束溅射法是利用离子源产生一定量的离子束轰击高真空中的靶材,使其原子溅射出来并沉积在基底的生产成本较低的成膜技术。但是离子束溅射轰击到靶材的面积很小,沉积速率一般较低,并且需要很高的温度才能实现高质量的薄膜沉积。综上,现有制备mnge量子点材料的方法普遍存在生长速率低、工艺复杂、不利于商业化生产的问题。

4.磁控共溅射法因其具有成膜速率高、基片温度低、膜的粘附性好、成本低且与集成电路加工工艺兼容的优点已经成为成熟的薄膜制备工艺。但是磁控溅射法制备薄膜很难控制组分,且由于溅射速率快,容易形成沉淀相团簇,很难形成量子点阵列的自组装生长,因此,目前还未见采用磁控共溅射技术制备mnge铁磁性量子点材料的报道。

技术实现要素:

5.本发明的目的在于提供一种利用磁控共溅射技术制备mnge铁磁性量子点材料的方法,采用本发明的方法可以得到自组装生长的mnge铁磁性量子点。

6.为了实现上述发明目的,本发明提供以下技术方案:

7.本发明提供了一种利用磁控共溅射技术制备mnge铁磁性量子点材料的方法,包括以下步骤:

8.在硅衬底表面溅射硅靶,在所述硅衬底表面形成硅缓冲层;

9.在所述硅缓冲层表面同时溅射mn靶和ge靶,在所述硅缓冲层表面形成mnge铁磁性量子点层,得到中间材料;所述mn靶的溅射功率为10~15w,所述ge靶的溅射功率为40~50w;所述mnge铁磁性量子点层的厚度小于30nm;

10.将所述中间材料进行退火,得到mnge铁磁性量子点材料;所述退火的温度为600~700℃,时间为10~50min。

11.优选的,所述溅射硅靶的条件包括:溅射功率为40~50w,溅射时间为20~30min,生长温度为500~700℃;工作气体为氩气,流量为20~25sccm,压强为1.8~2.2pa;溅射室真空度在1.0

×

10-4

pa以下。

12.优选的,所述硅缓冲层的沉积厚度为50~60nm。

13.优选的,所述硅靶采用直流溅射。

14.优选的,所述同时溅射mn靶和ge靶的条件包括:溅射时间为1~2min,生长温度为500~700℃;工作气体为氩气,流量为20~25sccm,压强为1.8~2.2pa;溅射室真空度在1.0

×

10-4

pa以下。

15.优选的,所述mn靶采用直流溅射,所述ge靶采用射频溅射。

16.优选的,所述退火的时间为20~40min。

17.优选的,所述退火在氮气气氛中进行。

18.优选的,升温至所述退火的温度的升温速率为5~15℃/min。

19.优选的,所述硅衬底为单面抛光的p型si;所述硅靶为p型硅靶。

20.本发明提供了一种利用磁控共溅射技术制备mnge铁磁性量子点材料的方法,包括以下步骤:在硅衬底表面溅射硅靶,在所述硅衬底表面形成硅缓冲层;在所述硅缓冲层表面同时溅射mn靶和ge靶,在所述硅缓冲层表面形成mnge铁磁性量子点层,得到中间材料;所述mn靶的溅射功率为10~15w,所述ge靶的溅射功率为40~50w;所述mnge铁磁性量子点层的厚度小于30nm;将所述中间材料进行退火,得到mnge铁磁性量子点材料;所述退火的温度为600~700℃,时间为10~50min。本发明利用较小的溅射功率、较薄的沉积厚度和合理的退火过程为mnge铁磁性量子点带来足够的表面迁移时间、增强原子的迁移扩散能力,从而避免团簇的产生、提高结晶度。具体的,量子点能够进行自组装生长是由于:si、ge界面的晶格失配会带来应变能的释放,本发明中,小的溅射功率与高的退火温度可增加si-ge界面处的晶格失配度,有利于量子点的自组装生长。

21.本发明提供的方法操作简单、成本低,可实现尺寸均匀、密度达到4.25

×

108个/cm2、饱和磁化强度达到9

×

10-5

emu/mm2、居里温度达到324k的量子点阵列的自组装生长。

附图说明

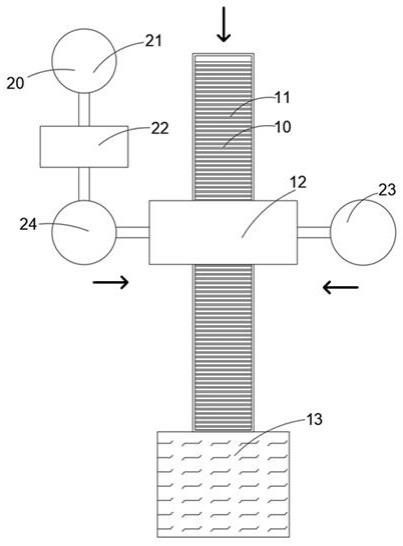

22.图1为采用磁控共溅射制备mnge量子点的工艺流程图;

23.图2为对比例1未退火的mnge量子点的afm三维图;

24.图3为实施例1退火20min的mnge量子点的afm三维图;

25.图4为实施例2退火40min的mnge量子点的afm三维图;

26.图5为对比例2退火60min的mnge量子点的afm三维图;

27.图6为对比例3功率为17w、退火40min的量子点的afm三维图;

28.图7为实施例1~2及对比例1~3的磁滞回线图,在5k温度下测得;

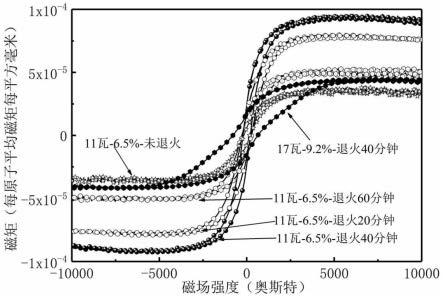

29.图8为对比例1的倒数磁化率随温度变化图;

30.图9为实施例1的倒数磁化率随温度变化图;

31.图10为实施例2的倒数磁化率随温度变化图;

32.图11为对比例2的倒数磁化率随温度变化图;

33.图12为对比例3的倒数磁化率随温度变化图。

具体实施方式

34.本发明提供了一种利用磁控共溅射技术制备mnge铁磁性量子点材料的方法,包括以下步骤:

35.在硅衬底表面溅射硅靶,在所述硅衬底表面形成硅缓冲层;

36.在所述硅缓冲层表面同时溅射mn靶和ge靶,在所述硅缓冲层表面形成mnge铁磁性量子点层,得到中间材料;所述mn靶的溅射功率为10~15w,所述ge靶的溅射功率为40~50w;所述mnge铁磁性量子点层的厚度小于30nm;

37.将所述中间材料进行退火,得到mnge铁磁性量子点材料;所述退火的温度为600~700℃,时间为10~50min。

38.在本发明中,未经特殊说明,所用原料均为本领域熟知的市售商品。

39.本发明在硅衬底表面溅射硅靶,在所述硅衬底表面形成硅缓冲层。

40.在本发明中,所述硅衬底优选为单面抛光的p型si。p型si含有大量空穴,有利于增加体系内的空穴浓度,增强空穴与局域mn离子的铁磁性交换作用,提升居里温度。在本发明中,所述硅衬底的晶向优选为(001)或(100)。在本发明中,所述硅衬底的厚度优选为600~630μm,电阻率优选为3.5

×

10-3

~5

×

10-3

ω/m。本发明对所述硅衬底的尺寸没有特殊要求,采用本领域熟知的尺寸即可。在本发明的实施例中,所述硅衬底的尺寸具体为10mm

×

10mm的正方形小片。

41.在硅衬底表面溅射硅靶前,本发明优选通过shiraki标准清洗法对硅衬底进行清洗以去除表面杂质及氧化层,然后用氮气吹干,送入真空室。

42.在本发明中,所述硅靶优选为p型硅靶,即硼掺杂量为55~65ppm。本发明采用p型硅靶提高了空穴浓度,有利于提升mnge铁磁性量子点材料的居里温度。在本发明中,所述硅靶的纯度优选为5n。

43.在本发明中,所述溅射硅靶的条件优选包括:溅射功率为40~50w,溅射时间为20~30min,生长温度为500~700℃;工作气体为氩气,流量为20~25sccm,压强为1.8~2.2pa;溅射室真空度在1.0

×

10-4

pa以下。更进一步优选的,所述溅射功率为42~48w,所述溅射时间为22~27min,生长温度为550~650℃。在本发明中,所述硅靶优选采用直流溅射;所述氩气为高纯氩气(纯度大于5n)。

44.本发明优选将清洗好的硅衬底放入溅射室内,待真空度达到1.0

×

10-4

pa以下,设置温度并升温至生长温度,保温10min除气,向溅射室内充入高纯氩气,设置气体流量和压强,打开硅靶溅射电源,设置溅射功率和时间,得到硅缓冲层。

45.完成硅靶的溅射后,本发明优选保温10min。

46.在本发明中,所述硅缓冲层的厚度优选为50~60nm。本发明利用硅缓冲层可以提高表面平整度,同时降低外延材料(即mnge量子点)和衬底表面间的缺陷密度并减弱杂质对外延材料的影响。另外,缓冲层还可以对外延材料从应变大小、缺陷数量、能隙数值、界面处导带和价带带阶等方面进行调控,诱导材料良性生长。

47.形成硅缓冲层后,本发明在所述硅缓冲层表面同时溅射mn靶和ge靶,在所述硅缓

冲层表面形成mnge铁磁性量子点层,得到中间材料;所述mn靶的溅射功率为10~15w,所述ge靶的溅射功率为40~50w;所述mnge铁磁性量子点层的厚度小于30nm。本发明将mn靶和ge靶的溅射功率控制在上述范围,得到的mnge铁磁性量子点中mn的掺杂浓度为5.7~8.5%(即mn原子数量/ge原子数量)。

48.在本发明中,所述同时溅射mn靶和ge靶的条件优选包括:溅射时间为1~2min,生长温度为500~700℃;工作气体为氩气,流量为20~25sccm,压强为1.8~2.2pa;溅射室真空度在1.0

×

10-4

pa以下。更优选的,所述生长温度优选为550~650℃;所述氩气为高纯氩气。在本发明中,所述mn靶采用直流溅射,所述ge靶优选采用射频溅射。

49.在本发明中,所述mnge铁磁性量子点层的厚度小于30nm,优选为5~25nm。

50.沉积完所述mnge铁磁性量子点层后,本发明优选保温10min,得到中间材料。

51.得到中间材料后,本发明将所述中间材料进行退火,得到mnge铁磁性量子点材料;所述退火的温度为600~700℃,时间为10~50min。

52.在本发明中,所述退火的温度优选为650℃,所述退火的时间优选为10~50min,更优选为20~40min。在本发明中,升温至所述退火的温度的升温速率优选为5~15℃/min,更优选为8~12℃/min。在本发明中,所述退火优选在氮气气氛中进行,所述氮气的流速优选为50~100ml/min。

53.本发明采用小的溅射功率与高的退火温度可增加si-ge界面处的晶格失配度,进而保证量子点的自组装生长。本发明将退火时间控制在上述范围,既能保证mn、ge原子充分扩散,提高量子点的结晶性,同时还能避免量子点密度急剧下降。

54.下面结合实施例对本发明提供的利用磁控共溅射技术制备mnge铁磁性量子点材料的方法进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

55.对比例1

56.所用溅射生长设备为trp-450型高真空射频多靶溅射镀膜仪,生长室内有两个直流靶和一个射频靶,所用退火设备为tl1700管式退火炉,制备流程如图1所示,具体步骤如下:

57.1、衬底准备:将单晶硅衬底切成10mm

×

10mm的正方形小片,通过shiraki标准清洗法对衬底进行清洗以去除表面杂质及氧化层,然后用氮气吹干,送入真空室。

58.2、mnge量子点生长:将清洗好的硅片衬底放入溅射室内,待真空度达到1.0

×

10-4

pa,设置温度并升温至700℃,保温10min除气,向溅射室内充入高纯氩气,设置气体流量为22sccm,气体压强为2.0pa,打开直流溅射(硅靶)电源,设置功率为45w,溅射25min得到厚度约为50nm的硅缓冲层,溅射完成后保温10min。接着将温度降为650℃,设置氩气气体流量为22sccm,气体压强为2.0pa。同时打开直流和射频溅射电源,设置直流溅射靶(mn靶)功率为11w,射频溅射靶(ge靶)功率为45w。mn靶和ge靶同时溅射1min,生长结束后保温10min,得到的量子点阵列的mn的掺杂浓度为6.5%。

59.量子点形貌如图2所示,其饱和磁化强度为3.5

×

10-5

emu/mm2、居里温度为217k。磁滞回线如图7(对应图7中mn溅射功率11w、掺杂浓度为6.5%、未退火的曲线)所示,居里温度如图8所示。

60.从图2的afm三维图片可以看出,磁控溅射生长mnge量子点,由于其较快的溅射速率,导致量子点尺寸较小、表面均匀性差(表面粗糙度(rms)为8.364nm),经统计,量子点的

密度为8.9

×

105个/cm2。量子点的生长由于晶格失配会遵循先层后岛的生长模式,未退火的样品的表面的原子缺少足够的时间和能量迁移,导致大量量子点还在浸润层生长阶段向岛状生长阶段转变。

61.从磁滞回线图(图7)可以看出,未退火样品的饱和磁化强度为3.5

×

10-5

emu/mm2。从倒数磁化率与温度的关系图(图8)可以看出,其居里温度为217华氏度,未达到室温。

62.实施例1

63.所用溅射生长设备为trp-450型高真空射频多靶溅射镀膜仪,生长室内有两个直流靶和一个射频靶。所用退火设备为tl1700管式退火炉,具体步骤如下:

64.1、硅衬底的准备与对比例1相同。

65.2、mnge量子点的生长与对比例1相同。

66.3、样品的退火:将生长完成的量子点样品放入管式退火炉,在n2(纯度为5n)气氛围下退火,n2流量为60ml/min,升温速率为10℃/min,退火温度为650℃,退火时间为20min。降至室温后取出样品,得到、饱和磁化强度为7.8

×

10-5

emu/mm2、居里温度为267k的mnge量子点。

67.本实施例的样品形貌图如图3所示,磁滞回线图和居里温度如图7(对应图7中mn溅射功率11w、掺杂浓度为6.5%、退火温度20分钟的曲线)和图9所示。

68.从图3可以看出,量子点样品再经过20min退火后,量子点尺寸明显增大,表面均匀性明显变好(表面粗糙度(rms)为6.795nm),量子点的密度为7.6

×

107个/cm2。

69.从磁滞回线图(图7)中可以看出,该样品具有明显的磁滞现象,表明具有铁磁性,其饱和磁化强度为7.8

×

10-5

emu/mm2。从倒数磁化率与温度的关系图(图9)可以知道,居里温度为267华氏度,未达到室温。

70.实施例2

71.所用设备与材料均与实施例1相同,具体步骤如下:

72.1、硅衬底的准备与对比例1相同。

73.2、mnge量子点的生长与对比例1相同。

74.3、样品的退火。将生长完成的量子点样品放入管式退火炉。在n2(纯度为5n)气氛围下退火。n2流量为60ml/min,升温速率为10℃/min,退火温度为650℃,退火时间为40min。降至室温后取出样品,得到、饱和磁化强度为9.0

×

10-5

emu/mm2、居里温度为324k的mnge量子点。本实施例的样品形貌图如图4所示,磁滞回线图和居里温度如图7(对应图7中mn溅射功率11w、掺杂浓度为6.5%、退火温度40分钟的曲线)和图10所示。

75.从图4可以看出,量子点样品的尺寸均匀,表面粗糙度(rms)为6.509nm,密度达到最大,达到了4.25

×

108个/cm2,高密度量子点有利于减小局域mn-mn离子之间的平均间距,从而增强载流子在mn磁矩之间的变域巡游能力,充分发挥载流子媒介效应,促使mn磁矩在交换耦合作用下沿外磁场方向整齐排列。

76.从磁滞回线图(图7)中可以看出,该样品具有明显的磁滞现象,表明具有铁磁性,其饱和磁化强度为9.0

×

10-5

emu/mm2。从倒数磁化率与温度的关系图(图10)可以知道,居里温度为324华氏度,已经达到室温。

77.对比例2

78.所用设备与材料均与实施例1相同,具体步骤如下:

79.1、硅衬底的准备与对比例1相同。

80.2、mnge量子点的生长与对比例1相同。

81.3、样品的退火:将生长完成的量子点样品放入管式退火炉。在n2(纯度为5n)气氛围下退火。n2流量为60ml/min,升温速率为10℃/min,退火温度为650℃,退火时间为60min。降至室温后取出样品,得到饱和磁化强度为5.0

×

10-5

emu/mm2、居里温度为225k的mnge量子点。本对比例的样品形貌图如图5所示,磁滞回线图和居里温度如图7(对应图7中mn溅射功率11w、掺杂浓度为6.5%、退火温度60分钟的曲线)和图11所示。

82.从图5可以看出,表面均匀性变差,表面粗糙度(rms)为10.050nm,量子点已经呈类薄膜生长,密度急剧减小为9.5

×

104个/cm2。量子点的形貌演变往往是两种过程相互竞争的结果。在退火时间较短时,量子点的变化过程主要以释放应变、原子迁移形核为主,熟化机制占据次要地位。而随着退火时间的增加,量子点样品的结晶性得到进一步提升,但是时间越长,结晶度越趋于饱和。在这样长时间的高温退火中,原子的扩散进一步加剧,但由于应变的释放和迁移成核使得量子点已经达到了高密度,点与点之间的间距已经等于甚至小于原子的扩散长度,更多的高活性原子在扩散中受限,更倾向于和最近的量子点合并,出现熟化的过程,呈现类薄膜生长,量子点密度急剧下降。从磁滞回线图中可以看出,该样品具有明显的磁滞现象,表明具有铁磁性,其饱和磁化强度为5.0

×

10-5

emu/mm2。从倒数磁化率与温度的关系图可以知道,居里温度为225华氏度,未达到室温。

83.对比例3

84.与实施例2的区别仅在于量子点的生长过程中,mn的功率为17w,得到的mn的掺杂浓度为9.2%。得到的量子点样品的饱和磁化强度为4.0

×

10-5

emu/mm2,居里温度为297华氏度。对比例3的样品形貌图如图6所示,磁滞回线图和居里温度如图7(对应图7中mn溅射功率为17w、掺杂浓度为9.2%、退火温度40min的曲线)和图12所示。

85.从图6可以看出,表面均匀性较差,表面粗糙度(rms)为9.865nm。量子点已经呈类薄膜生长,且大点与大点之间相互结合,量子点密度减小为8.9

×

103个/cm2,推测其已经产生金属团簇相。mn的功率的增加,不仅加快了沉积速率,增加了mn的掺杂量,同时也在相同溅射时间提高了沉积量。从磁滞回线图(图7)中可以看出,该样品具有明显的磁滞现象,表明具有铁磁性,其饱和磁化强度为4.0

×

10-5

emu/mm2。从倒数磁化率与温度的关系图(图12)可以知道,居里温度为297华氏度。结合三维形貌图(图6)与居里温度,可以得出该样品产生了大量的mn5ge3相。该杂质相具有固定的居里温度点(296k),该相的出现会严重影响铁磁性mnge量子点的铁磁相可调控温度。

86.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。