1.本发明属于药物制剂技术领域,具体涉及一种含盐酸美金刚缓释微丸的药物制剂及其制备方法。

技术背景

2.公开该

背景技术:

部分的信息仅仅旨在增加对本发明的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

3.盐酸美金刚(memantine hydrochloride)是一种n-甲基-d-天冬氨酸(nmda)受体拮抗剂,是首个治疗中度至重度阿尔茨海默病型痴呆的药物,其能优先与nmda受体操控的阳离子通道结合,这可能与其治疗作用有关。forest laboratories llc.最早于2003年开发了盐酸美金刚片,商品名为namenda;随后该公司于2005年开发了盐酸美金刚口服溶液,规格为2mg/ml。盐酸美金刚缓释胶囊也由forest laboratories llc开发,并于2010年6月在美国获准上市,商品名为namenda xr,规格为7mg,14mg,21mg和28mg,盐酸美金刚缓释胶囊目前已在美国、阿根廷等国获批上市。随着我国人口老龄化以及对阿尔茨海默症的重视,盐酸美金刚制剂具有较好的应用前景。

4.由于阿尔茨海默症需要长期服药,相较于普通片剂、口服溶液剂,盐酸美金刚缓释胶囊可以减少服用次数,提高了患者服药依从性,且缓释制剂释药过程更加平稳,避免了血药浓度较大波动可能引起的安全性和有效性问题。但是,与普通制剂相比,缓释制剂的制备工艺相对复杂,技术难度较高,主要体现在两个方面,首先,药物释放需具有持续、均匀缓慢的释药特征,无突释行为;其次,稳定性好,避免随贮藏条件或时间导致释药特征的改变。因此,如何开发具有良好缓释行为且稳定性较好的产品是盐酸美金刚缓释制剂开发的关键技术问题。

5.口服缓释固体制剂可简单划分为一单元给药剂型(如缓释片)和多单元给药剂型(如缓释微丸、微片),与缓释片这类剂型相比,多单元给药剂型将药物分散在若干个独立的单元内,进入体内后即可散开,受食物影响较小,个别单元释药行为的异常对制剂整体释药行为影响较小,释放药物行为也更为平稳,也避免了药物局部刺激性,具有较明显的临床用优势,原研厂家forest laboratories llc也将该药物开发成了具有多单元给药特征的盐酸美金刚缓释微丸。

6.通过fda公布的namenda xr评审信息及产品使用说明书可知,namenda xr选择空白蔗糖丸芯为载体,采用流化床底喷技术,将盐酸美金刚包载于空白丸芯上,并以乙基纤维素水分散体为缓释材料进行了缓释包衣等处理。其中,虽然乙基纤维素水分散体作为一种常用的缓释包衣材料,在药物制剂中应用广泛,但是该类水分散体成膜机理较为复杂,对药物释放控制存在不稳定性现象,即物理老化问题,使得应用该类材料的缓释制剂制备过程较为复杂,也难以有效解决制剂的老化问题,原研制剂namenda xr也存在在较高温度条件下产品溶出度下降的稳定性问题。

7.专利cn 103181914 b通过挤出滚圆或者是溶液上药或是混悬液上药得到的含药小丸,并对形状粒度可控的含药小丸进行缓释包衣,使得包衣形成的膜的厚薄可控,能使药物释药能持续、更均匀缓释地释放药物。但是,所使用的缓释包衣液为聚丙烯酸树酯类水分散体,同样存在物理老化问题,且老化时间需达24小时,耗能较高;同时,盐酸美金刚为易溶于水的药物,存在含药层往缓释层迁移的风险;此外,制备过程中使用乙醇等有机溶剂,增加了设备防爆需求和生产操作安全性问题。

8.专利cn 104013592 b在包含盐酸美金刚的含药小丸和缓释包衣层之间增加了一层隔离包衣层,解决了在高湿环境下药物迁移及突释问题,同时,缓释层的缓释材料主要选择乙基纤维素固体粉末,通过乙醇溶解配制成缓释层包衣液,避免了乙基纤维素水分散体的聚集融合,稳定性相对提高。但是,由于乙基纤维素水溶性差,配制过程中需要使用大量高浓度乙醇进行溶解,除了增加溶剂成本,增加了设备的防爆性能需求和安全生产风险。

9.专利cn 103816135 b和cn 105769794 b将缓释微丸调整为微片或将微丸压制成微丸片剂,虽然制备过程相对简单,但是与原研制剂剂型不同,在一致性上无法比较,且不具备多单元给药剂型的临床优势。

技术实现要素:

10.为了克服现有技术的不足,本发明旨在提供一种具有持续、均匀缓慢释药特征,无突释行为,且稳定性好的盐酸美金刚缓释胶囊及其制备方法,从而为盐酸美金刚在阿尔茨海默病型痴呆症患者的治疗中提供了更加可靠的技术支持。

11.通过原研制剂namenda xr的fda审评信息和使用说明书可知,namenda xr的处方组成由盐酸美金刚、蔗糖丸芯(sugar spheres)、聚维酮(polyvinylpyrrolidone)、羟丙甲纤维素(hypromellose)、滑石粉(talc)、聚乙二醇(polyethyene glycol)、乙基纤维素(ethylcellulose)、氢氧化铵(ammonium hydroxide)、油酸(oleic acid)、中链甘油三酯(medium chain triglycerides),以及明胶空心胶囊(hard gelatin capsules)组成,结合商业化乙基纤维素水分散的制备工艺和处方组成,表明原研制剂处方中乙基纤维素、氢氧化铵、油酸和中链甘油三酯为乙基纤维素水分散体。同时,通过测定原研制剂namenda xr溶出度发现,namenda xr在加速条件(40

±

2℃,75

±

5%rh)下溶出度呈现下降趋势,60℃高温条件下溶出度下降更为明显,因此,其贮藏条件规定在20℃~25℃室温存放,效期定为较短的2年,但是这种潜在稳定性问题将导致产品有效性降低。而这种稳定性问题主要源自采用了乙基纤维素水分散体作为缓释材料。虽然乙基纤维素水分散体作为一种常用的缓释包衣材料,在药物制剂中应用广泛,但是该类水分散体成膜机理较为复杂,对药物释放控制存在不稳定性现象,即物理老化问题,使得应用该类材料的缓释制剂制备过程较为复杂。因此,有必要采用合适的制备工艺或处方解决产品体外溶出稳定性问题。

12.本发明在研究中发现,乙基纤维素这种聚合物水分散体成膜过程大致分为3阶段,首先,在应用初期,聚合物粒子沉积在物料表面,此时水分以一定蒸发速率挥发;其次,水分蒸发过程中形成毛细管孔道,从而利用毛细管作用力将聚合物粒子拉近,这一阶段中,水分蒸发速率逐渐降低;最后,水分蒸发速率达到平台,一般认为聚合物薄膜形成完成。但是,由于水分在聚合物间扩散,聚合物膜进一步聚结,使聚合物膜更加致密,这一过程即为物理老化。虽然通过长时间的高温处理,使水分在聚合物间的扩散更充分,能够防止物理老化问

题,但是,由于该过程较为缓慢,制备过程中固化处理时间不足完全解决,且较长时间高温将导致生产过程能耗成本较高。本发明通过大量的实验研究、探索,意外发现,当向乙基纤维素水分散体中加入一定量羟乙基纤维素,尤其是羟乙基纤维素与乙基纤维素水分散体质量比为1~2:15时,所制备的盐酸美金刚缓释微丸在加速和长期条件下溶出稳定性较好,这也是本发明的创新性所在。该原因可能与乙基纤维素水分散体中加入水溶性的羟乙基纤维素,形成了包裹于疏水性性乙基纤维素周围的不相容性膜,阻滞了乙基纤维素的进一步聚集融合,同时,由于羟乙基纤维素具有较强的吸湿性,使所形成的聚合物膜中水主要集中羟乙基纤维素中,阻滞了乙基纤维素膜的进一步聚集融合,从而提高聚合物膜的稳定性。

13.具体地,本发明的技术方案如下所述:

14.本发明的目的之一是提供一种具有良好缓释行为且稳定性良好的盐酸美金刚缓释微丸,由空白丸芯、载药包衣层、隔离包衣层和缓释包衣层组成,所述缓释包衣层包含乙基纤维素水分散体和羟乙基纤维素,其中,乙基纤维素水分散体与羟乙基纤维素的质量比为15:1~2。。

15.进一步地,本发明的盐酸美金刚缓释微丸,所述空白丸芯选自蔗糖丸芯或微晶纤维素丸芯,优先蔗糖丸芯,空白丸芯的粒径大小为0.60mm-0.71mm。

16.进一步地,本发明的盐酸美金刚缓释微丸,所述载药包衣层包含盐酸美金刚、粘合剂和抗粘剂;粘合剂选自聚乙烯吡咯烷酮、羟丙甲纤维素、羟丙纤维素中的一种或几种,优选粘合剂为聚乙烯吡咯烷酮,抗粘剂为滑石粉;盐酸美金刚、粘合剂与抗粘剂的质量比为10:2~5:0.5~1.5,最优质量比为10:3.5:1。

17.进一步地,本发明的盐酸美金刚缓释微丸,所述隔离包衣层包含羟丙甲纤维素、聚乙二醇和滑石粉;羟丙甲纤维素、聚乙二醇与滑石粉的质量比为10:1~3:1~3,最优质量比为10:2:2。

18.进一步地,本发明的盐酸美金刚缓释微丸,所述缓释包衣层包含乙基纤维素水分散体、致孔剂、羟乙基纤维素和抗粘剂,致孔剂选自柠檬酸三乙酯、聚乙二醇、甘油三酸酯、癸二醇二丁酯中的一种或几种,优选聚乙二醇,抗粘剂为滑石粉;乙基纤维素水分散体、致孔剂、羟乙基纤维素和抗粘剂的质量比为30:1.5~4.0:2~4:0.5~1.5,最优质量比为30:2.5:3:1。

19.本发明另一目的在于提供一种盐酸美金刚缓释制剂,采用本发明所述的盐酸美金刚缓释微丸制得。本发明所述缓释微丸可以直接作为颗粒剂使用,还可以包上肠溶衣制成肠溶微丸,可装入空胶囊中制得缓释胶囊或压成片剂使用。

20.本发明一个具体的示例为盐酸美金刚缓释胶囊,盐酸美金刚的用量为每单位剂量7mg、14mg、21mg或28mg。

21.本发明的另一目的是提供一种所述盐酸美金刚缓释微丸的制备方法。

22.本发明的盐酸美金刚缓释微丸制备方法,包括如下步骤:按处方量分别配制载药层、隔离层和缓释包衣液,采用流化床底喷方式对空白丸芯进行上药,依次进行载药层、隔离层和缓释层包衣,制得缓释微丸。将合格的缓释微丸充填至硬胶囊壳中,可进一步获得盐酸美金刚缓释胶囊。

23.进一步地,本发明的盐酸美金刚缓释微丸,所述载药层包衣过程中,首先将盐酸美金刚进行粉碎,获得粒径d90在15μm以下的微粉物,并将微粉后的盐酸美金刚、粘合剂和抗

粘剂分散于纯化水中,配制成载药层包衣液;然后将空白丸芯加入流化床锅内,喷入载药层包衣液进行包衣,包衣过程中控制物料温度在25℃~35℃之间,包衣结束后使物料温度达到40℃~55℃干燥10min,获得含盐酸美金刚的载药微丸。

24.进一步地,本发明的盐酸美金刚缓释微丸,所述隔离层包衣过程中,首先将羟丙甲纤维素加入60℃~80℃纯化水中,搅拌分散均匀后,冷却至室温,并加入聚乙二醇和滑石粉,搅拌均匀,配制成隔离层包衣液;然后将含盐酸美金刚的载药微丸加入流化床锅内,喷入隔离层包衣液进行包衣,包衣过程中控制物料温度在45℃~55℃之间,包衣结束后使物料温度达到40℃~55℃干燥10min,获得隔离层微丸。

25.进一步地,本发明的盐酸美金刚缓释微丸,所述缓释层包衣过程中,将乙基纤维素水分散体和羟乙基纤维素(还可进一步加入致孔剂和抗粘剂)分散于纯化水中,配制成缓释包衣液;然后隔离层微丸加入流化床锅内,喷入缓释层包衣液进行包衣,包衣过程中控制物料温度在30℃~40℃之间,包衣结束后使物料温度达到40℃~55℃干燥2h,获得缓释层微丸。

26.与现有技术相比,本发明的优点在于:

27.(1)本发明的盐酸美金刚缓释微丸,在以乙基纤维素水分散体中加入羟乙基纤维素作为稳定剂,利用水溶性的羟乙基纤维素分散包裹于疏水性乙基纤维素周围形成的不兼容性膜,同时,利用羟乙基纤维素具有较强的吸湿性,使所形成的聚合物膜中水主要集中羟乙基纤维素中,阻滞了乙基纤维素膜的进一步聚集融合,从而提高聚合物膜的稳定性,所制备的盐酸美金刚缓释微丸的溶出度稳定性良好。

28.(2)本发明的盐酸美金刚缓释微丸制备过程中,无乙醇等有机溶剂使用,固化时间短,对设备无防爆需求,生产操作过程更加安全,避免了过高的生产能耗,更加适且于工业化生产。

附图说明

29.构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

30.图1为本发明盐酸美金刚缓释微丸断面扫描电镜图。

31.图2为本发明盐酸美金刚缓释微丸断面局部扫描电镜图。

具体实施方式

32.下面结合具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。下列实施例中未注明具体条件的实验方法,通常按照常规条件或按照制造厂商所建议的条件。

33.除非另行定义,文中所使用的所有专业与科学用语与本领域技术人员所熟悉的意义相同。本发明所使用的试剂或原料均可通过常规途径购买获得,如无特殊说明,本发明所使用的试剂或原料均按照本领域常规方式使用或者按照产品说明书使用。此外,任何与所记载内容相似或均等的方法或材料皆可应用于本发明方法中。文中所述的较佳实施方法与材料仅作示范之用。

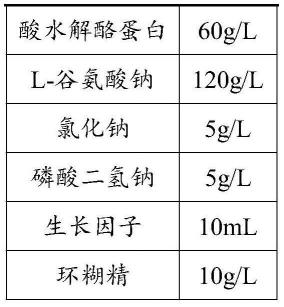

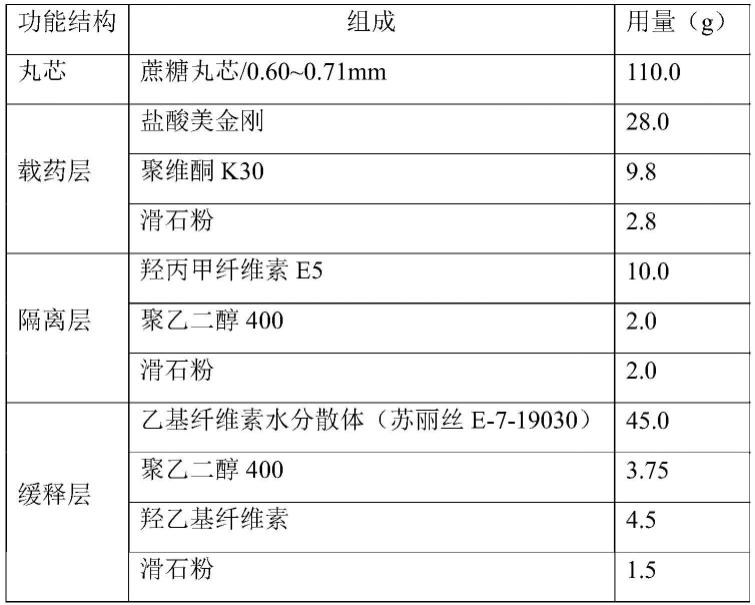

34.实施例1

35.处方:

[0036][0037]

制备工艺:

[0038]

(1)载药层包衣:将盐酸美金刚原料药用气流粉碎机粉碎得到盐酸美金刚微粉物,粒径d

90

控制在15μm范围内;将盐酸美金刚微粉物、聚维酮k30和滑石粉,分散于适量纯化水中,配制成载药层包衣液;将空白蔗糖丸芯放入流化床中,采用底喷方式将载药层包衣液包裹于蔗糖丸芯表面,包衣过程中控制物料温度在25℃~35℃范围内,包衣结束后使物料温度达到40℃~55℃干燥10min,然后冷却至物料温度35℃以下,得载药层微丸。

[0039]

(2)隔离层包衣:将羟丙甲纤维素e5加入60℃~80℃纯化水中,搅拌分散均匀后,冷却至室温,并加入聚乙二醇400和滑石粉,搅拌均匀,配制成隔离层包衣液;然后将载药层微丸加入流化床中,采用底喷方式将隔离层包衣液包裹于载药层微丸表面,包衣过程中控制物料温度在45℃~55℃之间,包衣结束后使物料温度达到40℃~55℃干燥10min,然后冷却至物料温度35℃以下,得隔离层微丸。

[0040]

(3)缓释层包衣:将苏丽丝e-7-19030、聚乙二醇400、羟乙基纤维素和滑石粉分散于纯化水中,配制成缓释层包衣液;然后隔离层微丸加入流化床中,采用底喷方式将缓释层包衣液包裹于隔离层微丸表面,包衣过程中控制物料温度在30℃~40℃之间,包衣结束后使物料温度达到40℃~55℃干燥2h,然后冷却至物料温度35℃以下,获得缓释层微丸。

[0041]

(4)胶囊充填:根据盐酸美金刚缓释微丸中药物含量,按需充填的规格,折算需充填的盐酸美金刚缓释微丸数量,然后采用胶囊充填剂将对应数量缓释微丸充填至明胶空心胶囊中,即得。

[0042]

实施例2

[0043]

处方:

[0044][0045]

制备工艺:

[0046]

(1)载药层包衣:将盐酸美金刚原料药用气流粉碎机粉碎得到盐酸美金刚微粉物,粒径d

90

控制在15μm范围内;将盐酸美金刚微粉物、聚维酮k30和滑石粉,分散于适量纯化水中,配制成载药层包衣液;将空白蔗糖丸芯放入流化床中,采用底喷方式将载药层包衣液包裹于蔗糖丸芯表面,包衣过程中控制物料温度在25℃~35℃范围内,包衣结束后使物料温度达到40℃~55℃干燥10min,然后冷却至物料温度35℃以下,得载药层微丸。

[0047]

(2)隔离层包衣:将羟丙甲纤维素e5加入60℃~80℃纯化水中,搅拌分散均匀后,冷却至室温,并加入聚乙二醇400和滑石粉,搅拌均匀,配制成隔离层包衣液;然后将载药层微丸加入流化床中,采用底喷方式将隔离层包衣液包裹于载药层微丸表面,包衣过程中控制物料温度在45℃~55℃之间,包衣结束后使物料温度达到40℃~55℃干燥10min,然后冷却至物料温度35℃以下,得隔离层微丸。

[0048]

(3)缓释层包衣:将苏丽丝e-7-19030、聚乙二醇400、羟乙基纤维素和滑石粉分散于纯化水中,配制成缓释层包衣液;然后隔离层微丸加入流化床中,采用底喷方式将缓释层包衣液包裹于隔离层微丸表面,包衣过程中控制物料温度在30℃~40℃之间,包衣结束后使物料温度达到40℃~55℃干燥2h,然后冷却至物料温度35℃以下,获得缓释层微丸。

[0049]

(4)胶囊充填:根据盐酸美金刚缓释微丸中药物含量,按需充填的规格,折算需充填的盐酸美金刚缓释微丸数量,然后采用胶囊充填剂将对应数量缓释微丸充填至明胶空心胶囊中,即得。

[0050]

实施例3

[0051]

处方:

[0052][0053]

制备工艺:

[0054]

(1)载药层包衣:将盐酸美金刚原料药用气流粉碎机粉碎得到盐酸美金刚微粉物,粒径d

90

控制在15μm范围内;将盐酸美金刚微粉物、聚维酮k30和滑石粉,分散于适量纯化水中,配制成载药层包衣液;将空白蔗糖丸芯放入流化床中,采用底喷方式将载药层包衣液包裹于蔗糖丸芯表面,包衣过程中控制物料温度在25℃~35℃范围内,包衣结束后使物料温度达到40℃~55℃干燥10min,然后冷却至物料温度35℃以下,得载药层微丸。

[0055]

(2)隔离层包衣:将羟丙甲纤维素e5加入60℃~80℃纯化水中,搅拌分散均匀后,冷却至室温,并加入聚乙二醇400和滑石粉,搅拌均匀,配制成隔离层包衣液;然后将载药层微丸加入流化床中,采用底喷方式将隔离层包衣液包裹于载药层微丸表面,包衣过程中控制物料温度在45℃~55℃之间,包衣结束后使物料温度达到40℃~55℃干燥10min,然后冷却至物料温度35℃以下,得隔离层微丸。

[0056]

(3)缓释层包衣:将苏丽丝e-7-19030、聚乙二醇400、羟乙基纤维素和滑石粉分散于纯化水中,配制成缓释层包衣液;然后隔离层微丸加入流化床中,采用底喷方式将缓释层包衣液包裹于隔离层微丸表面,包衣过程中控制物料温度在30℃~40℃之间,包衣结束后使物料温度达到40℃~55℃干燥2h,然后冷却至物料温度35℃以下,获得缓释层微丸。

[0057]

(4)胶囊充填:根据盐酸美金刚缓释微丸中药物含量,按需充填的规格,折算需充填的盐酸美金刚缓释微丸数量,然后采用胶囊充填剂将对应数量缓释微丸充填至明胶空心胶囊中,即得。

[0058]

对比例1

[0059]

处方:

[0060][0061]

制备工艺:

[0062]

(1)载药层包衣:将盐酸美金刚原料药用气流粉碎机粉碎得到盐酸美金刚微粉物,粒径d

90

控制在15μm范围内;将盐酸美金刚微粉物、聚维酮k30和滑石粉,分散于适量纯化水中,配制成载药层包衣液;将空白蔗糖丸芯放入流化床中,采用底喷方式将载药层包衣液包裹于蔗糖丸芯表面,包衣过程中控制物料温度在25℃~35℃范围内,包衣结束后使物料温度达到40℃~55℃干燥10min,然后冷却至物料温度35℃以下,得载药层微丸。

[0063]

(2)隔离层包衣:将羟丙甲纤维素e5加入60℃~80℃纯化水中,搅拌分散均匀后,冷却至室温,并加入聚乙二醇400和滑石粉,搅拌均匀,配制成隔离层包衣液;然后将载药层微丸加入流化床中,采用底喷方式将隔离层包衣液包裹于载药层微丸表面,包衣过程中控制物料温度在45℃~55℃之间,包衣结束后使物料温度达到40℃~55℃干燥10min,然后冷却至物料温度35℃以下,得隔离层微丸。

[0064]

(3)缓释层包衣:将苏丽丝e-7-19030、聚乙二醇400和滑石粉分散于纯化水中,配制成缓释层包衣液;然后隔离层微丸加入流化床中,采用底喷方式将缓释层包衣液包裹于隔离层微丸表面,包衣过程中控制物料温度在30℃~40℃之间,包衣结束后使物料温度达到40℃~55℃干燥2h,然后冷却至物料温度35℃以下,获得缓释层微丸。

[0065]

(4)胶囊充填:根据盐酸美金刚缓释微丸中药物含量,按需充填的规格,折算需充填的盐酸美金刚缓释微丸数量,然后采用胶囊充填剂将对应数量缓释微丸充填至明胶空心胶囊中,即得。

[0066]

对比例2

[0067]

处方:

[0068][0069]

制备工艺:

[0070]

(1)载药层包衣:将盐酸美金刚原料药用气流粉碎机粉碎得到盐酸美金刚微粉物,粒径d

90

控制在15μm范围内;将盐酸美金刚微粉物、聚维酮k30和滑石粉,分散于适量纯化水中,配制成载药层包衣液;将空白蔗糖丸芯放入流化床中,采用底喷方式将载药层包衣液包裹于蔗糖丸芯表面,包衣过程中控制物料温度在25℃~35℃范围内,包衣结束后使物料温度达到40℃~55℃干燥10min,然后冷却至物料温度35℃以下,得载药层微丸。

[0071]

(2)隔离层包衣:将羟丙甲纤维素e5加入60℃~80℃纯化水中,搅拌分散均匀后,冷却至室温,并加入聚乙二醇400和滑石粉,搅拌均匀,配制成隔离层包衣液;然后将载药层微丸加入流化床中,采用底喷方式将隔离层包衣液包裹于载药层微丸表面,包衣过程中控制物料温度在45℃~55℃之间,包衣结束后使物料温度达到40℃~55℃干燥10min,然后冷却至物料温度35℃以下,得隔离层微丸。

[0072]

(3)缓释层包衣:将苏丽丝e-7-19030、聚乙二醇400、羟乙基纤维素和滑石粉分散于纯化水中,配制成缓释层包衣液;然后隔离层微丸加入流化床中,采用底喷方式将缓释层包衣液包裹于隔离层微丸表面,包衣过程中控制物料温度在30℃~40℃之间,包衣结束后使物料温度达到40℃~55℃干燥2h,然后冷却至物料温度35℃以下,获得缓释层微丸。

[0073]

(4)胶囊充填:根据盐酸美金刚缓释微丸中药物含量,按需充填的规格,折算需充填的盐酸美金刚缓释微丸数量,然后采用胶囊充填剂将对应数量缓释微丸充填至明胶空心胶囊中,即得。

[0074]

对比例3

[0075]

处方:

[0076][0077]

制备工艺:

[0078]

(1)载药层包衣:将盐酸美金刚原料药用气流粉碎机粉碎得到盐酸美金刚微粉物,粒径d

90

控制在15μm范围内;将盐酸美金刚微粉物、聚维酮k30和滑石粉,分散于适量纯化水中,配制成载药层包衣液;将空白蔗糖丸芯放入流化床中,采用底喷方式将载药层包衣液包裹于蔗糖丸芯表面,包衣过程中控制物料温度在25℃~35℃范围内,包衣结束后使物料温度达到40℃~55℃干燥10min,然后冷却至物料温度35℃以下,得载药层微丸。

[0079]

(2)隔离层包衣:将羟丙甲纤维素e5加入60℃~80℃纯化水中,搅拌分散均匀后,冷却至室温,并加入聚乙二醇400和滑石粉,搅拌均匀,配制成隔离层包衣液;然后将载药层微丸加入流化床中,采用底喷方式将隔离层包衣液包裹于载药层微丸表面,包衣过程中控制物料温度在45℃~55℃之间,包衣结束后使物料温度达到40℃~55℃干燥10min,然后冷却至物料温度35℃以下,得隔离层微丸。

[0080]

(3)缓释层包衣:将苏丽丝e-7-19030、聚乙二醇400、羟乙基纤维素和滑石粉分散于纯化水中,配制成缓释层包衣液;然后隔离层微丸加入流化床中,采用底喷方式将缓释层包衣液包裹于隔离层微丸表面,包衣过程中控制物料温度在30℃~40℃之间,包衣结束后使物料温度达到40℃~55℃干燥2h,然后冷却至物料温度35℃以下,获得缓释层微丸。

[0081]

(4)胶囊充填:根据盐酸美金刚缓释微丸中药物含量,按需充填的规格,折算需充填的盐酸美金刚缓释微丸数量,然后采用胶囊充填剂将对应数量缓释微丸充填至明胶空心胶囊中,即得。

[0082]

对比例4

[0083]

处方:

[0084][0085]

制备工艺:

[0086]

(1)载药层包衣:将盐酸美金刚原料药用气流粉碎机粉碎得到盐酸美金刚微粉物,粒径d

90

控制在15μm范围内;将盐酸美金刚微粉物、聚维酮k30和滑石粉,分散于适量纯化水中,配制成载药层包衣液;将空白蔗糖丸芯放入流化床中,采用底喷方式将载药层包衣液包裹于蔗糖丸芯表面,包衣过程中控制物料温度在25℃~35℃范围内,包衣结束后使物料温度达到40℃~55℃干燥10min,然后冷却至物料温度35℃以下,得载药层微丸。

[0087]

(2)隔离层包衣:将羟丙甲纤维素e5加入60℃~80℃纯化水中,搅拌分散均匀后,冷却至室温,并加入聚乙二醇400和滑石粉,搅拌均匀,配制成隔离层包衣液;然后将载药层微丸加入流化床中,采用底喷方式将隔离层包衣液包裹于载药层微丸表面,包衣过程中控制物料温度在45℃~55℃之间,包衣结束后使物料温度达到40℃~55℃干燥10min,然后冷却至物料温度35℃以下,得隔离层微丸。

[0088]

(3)缓释层包衣:将苏丽丝e-7-19030、聚乙二醇400、羟丙甲纤维素和滑石粉分散于纯化水中,配制成缓释层包衣液;然后隔离层微丸加入流化床中,采用底喷方式将缓释层包衣液包裹于隔离层微丸表面,包衣过程中控制物料温度在30℃~40℃之间,包衣结束后使物料温度达到40℃~55℃干燥2h,然后冷却至物料温度35℃以下,获得缓释层微丸。

[0089]

(4)胶囊充填:根据盐酸美金刚缓释微丸中药物含量,按需充填的规格,折算需充填的盐酸美金刚缓释微丸数量,然后采用胶囊充填剂将对应数量缓释微丸充填至明胶空心胶囊中,即得。

[0090]

试验例1体外溶出曲线评价

[0091]

分别取实施例1~3和对比例1~4中所制得的盐酸美金刚缓释胶囊,选择对产品处方工艺具有区分力的体外溶出曲线方法,即:篮法,以氯化钠盐酸溶液(取氯化钠2g,加水适量溶解,加盐酸7ml,用水稀释至1000ml,混匀,即得)900ml为溶出介质,转速为每分钟100

转,温度37.0℃,依法操作,分别于1、2、3、4、6、8和12小时取样检测,溶出试验结果见下表:

[0092][0093]

该结果显示,本发明所述处方(实施例1~3)所制备的盐酸美金刚缓释胶囊在氯化钠盐酸溶出介质中与市售原研制剂的溶出曲线的相似因子f2均大于50,溶出曲线相似,随缓释层处方中羟乙基纤维素占比的增加,溶出度有一定增加,这在对比例中也呈现该特点。而采用与羟乙基纤维素相接近的羟丙甲纤维素所制备的盐酸美金刚缓释胶囊,虽然溶出曲线整体稍快,但与市售产品的体外溶出曲线的相似度f2可达到66,表明与原研制剂溶出曲线相似。

[0094]

试验例2溶出度稳定性评价

[0095]

将市售namenda xr、实施例1~3和对比例1~4所得盐酸美金刚缓释胶囊用铝箔及pvc/pvdc复合硬片进行泡罩包装,外包装采用纸盒包装,置于60℃高温条件下10天,以及温度40

±

2℃,相对湿度25

±

2%的加速条件下,考察溶出度的变化情况,检测结果如下表所示。

[0096][0097]

按盐酸美金刚缓释胶囊usp质量标准规定,每粒在1小时、4小时、8小时和12小时时的溶出量应分别为标示量的21%以下、32%~57%、66%~91%和80%以上,虽然原研制剂namenda xr在高温和加速条件下,均符合其质量标准规定,但是与0天样品相比,体外溶出度有明显的下降趋势。而本发明所述处方(实施例1~3)所制备的盐酸美金刚缓释胶囊虽然各个时间点的溶出度也略有下降,但是与0天样品相比基本一致,表明向乙基纤维素水分散中加入适量羟乙基纤维素可以稳定外层的缓释膜。参考原研namenda xr的处方组成,但是没有经长时间固化处理的对比例1体外溶出度显著下降,这与乙基纤维素本身的物料老化特征相对应。当羟乙基纤维素用量低于或高于一定比例用量(对比例2、3),或者使用相似的羟丙甲纤维素(对比例4)替代时,也未表现出良好的稳定效果。

[0098]

试验例3盐酸美金刚缓释微丸内部结构

[0099]

取实施例1所制备的盐酸美金刚缓释胶囊内容物,采用扫描电镜观察缓释微丸横断面及断面局部,试验结果见图1和图2。由图1可知,所形成的盐酸美金刚缓释微丸圆整度较好,丸芯内部为球形蔗糖丸芯,外层为均匀分布、且较厚的载药层,然后载药层外层有质地不同的隔离层和缓释层。图2能更清楚了解外层的隔离层和缓释层的分布情况,即最外层为质地紧密的缓释层,与缓释层相邻的为质地相对疏松的隔离层。从膜的厚度分布来看,表明隔离层和缓释层包衣膜厚度均匀。

[0100]

以上所述仅为本技术的优选实施例而已,并不用于限制本技术,尽管参照前述实施例对本技术进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本技术的精

神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。