1.本发明涉及一种可用于烟气脱硫脱硝的活性炭的制备方法,具体涉及一种利用活性炭粉制备高性能活性炭的方法,属于活性炭制备技术领域。

背景技术:

2.众所周知,活性炭烟气净化技术可以实现烧结烟气中so2、nox和hg的一体化联合脱除,同时能除去其中的粉尘、二噁英及其他有毒物质,最终实现烟气的深度处理,并能同时实现废物资源化利用,因此逐步成为大气治理的优选方案和技术。其中,脱硫脱硝活性炭作为活性炭法净化烧结烟气的关键,近年来的发展也十分迅速。

3.脱硫脱硝活性炭在使用过程中强度及其吸附性能是关键性指标,活性炭制备工艺中炭化步骤基本形成了活性炭的强度和初步孔隙结构,活化步骤则进一步丰富了活性炭的孔隙结构和相关活性基团,但相比炭化料,活化通常会导致活性炭强度有一定程度降低,即活性炭强度和其吸附性能通常呈负相关关系,因此制备强度高同时吸附性能优异的活性炭逐渐成为研究重点。

4.传统的脱硫脱硝活性炭生产所使用的原材料主要以原煤、煤焦油、沥青和水为主,原煤与沥青经过研磨加工成煤粉,加入粘结剂和水搅拌混合后挤压成型,然后干燥后在一定温度下炭化、活化制得活性炭产品。而活性炭在脱硫脱硝的使用过程中,由于机械摩损等会产生大量的炭粉。将炭粉再利用制备烧结烟气脱硫脱硝用活性炭,可以提高炭粉的经济价值。针对炭粉的回收利用,虽然已开展了一些研究,但依然存在较多局限性。

5.中国专利cn 109433156a公开了一种利用活性炭粉配比成型助剂(包括粘结剂、增塑剂、润滑剂和增强剂)和水来制备柱状活性炭的方法。其过程是将炭粉磨粉后配比成型助剂和水混捏成泥料,而后真空挤压成型并切断,干燥后在惰性气体和热蒸汽的环境下进行炭化活化一体化热处理。其中活性炭粉、成型助剂与水的质量比为(5~9):(1~5):(3~5),炭化活化处理温度为600~900℃,炭化活化处理时间为1~5h。此方法所得产品强度和脱硫值较高,但制备过程中成型助剂如煤焦油添加量过高导致成本较大,挤压条件为真空环境导致较难工业化应用,且最终所得产品的脱硝率较低,因而产品的应用存在局限性。

6.中国专利cn 105858650 a公开了一种利用炭粉为原料制备脱硫脱硝活性炭的方法。其过程是通过往炭粉里添加一定量煤焦油、氢氧化钾或氧化镁,经磨粉、捏合后挤压成型并烘干,其中炭粉、煤焦油与氢氧化钾或氧化镁的配比为(68~80):(18~30):2。成型料干燥后在同时隔绝空气和通入水蒸气的环境下一步热再生制备颗粒脱硫脱硝活性炭,其中一步热再生的温度控制在820~900℃,时间控制在30~40min。此方法制备的活性炭性能较好,但煤焦油添加量大,生产成本高,且添加的氢氧化钾或氧化镁具有腐蚀性,工艺过程控制相对较复杂。

7.中国专利cn 107640769 a公开了一种利用炭粉和活性炭生产过程产生的下层碎料为原料制备脱硫脱硝活性炭的方法。其过程是以煤焦油和沥青为粘结剂,依次经磨粉、捏合、造粒、干燥、炭化和活化再生制备颗粒脱硫脱硝活性炭。其中炭粉、脱硫脱硝活性炭碎料

和沥青的磨粉配比为(20~30):(70~80):(10~15),磨好的混合粉与煤焦油、水的配比为80:(10~15):(10~15)。同时,炭化温度和活化温度分别控制在600~650℃和850~900℃,出料时间均控制在40min左右。此方法由于生产原料炭粉与活性炭碎料粘结性均较低,导致成品强度性能难以保持较高水平,且生产工艺流程较长,能耗较高。

8.目前利用炭粉再造颗粒活性炭技术大多与传统脱硫脱硝活性炭制备工艺技术类似,大多通过配比催化剂和粘结剂或配比活性炭生产碎料和粘结剂,再结合成型、干燥和热处理工艺流程来实现。但制备工艺中存在单独用炭粉做制备原料导致所得产品脱硝率较低、制备过程煤焦油大量添加导致生产成本高、制备过程中添加碱类物质导致混合物料有腐蚀性、制备过程中配比低粘结性原料导致成品强度性能难以保证等问题,因此开发炭粉低成本高价值再利用制备高性能活性炭工艺技术成为了亟待突破的问题。

技术实现要素:

9.针对现有技术中存在的问题,本发明在大量研究的基础上提出了一种利用活性炭粉配煤分级磨粉,同时结合一步炭化法来制备高性能活性炭的方法。该方法采取粘结性能不同的原料分级配比粘结剂磨粉混合的工艺,有助于改善活性炭粉与粘结剂的混合粘结和界面结合效果,降低粘结剂的使用量,也有助于改善后续混捏过程中物料整体的混匀度,实现炭粉的高价值再利用,同时达到降低生产成本和保障活性炭产品质量的目的。

10.根据本发明的实施方案,提供一种利用活性炭粉配煤制备高性能活性炭的方法。

11.一种利用活性炭粉配煤制备高性能活性炭的方法,该方法包括以下步骤:

12.1)分级磨粉:将活性炭粉与粘结剂混合磨粉,得到磨粉料i;然后将原煤与粘结剂混合磨粉,得到磨粉料ii;

13.2)强力混捏:磨粉料i与磨粉料ii混合,加入成型剂、造孔剂和水;然后进行强力混捏,得到混合原料;

14.3)成型造粒:将混合原料挤压成型,得到活性炭前驱体成型料;

15.4)干燥:将活性炭前驱体成型料进行干燥,得到干燥料;

16.5)一步炭化:将干燥料加入到炭化炉中进行炭化,得到高性能活性炭。

17.在本发明中,该方法还包括:

18.6)冷却筛分:经过炭化后的高性能活性炭通过冷却筛分后,得到大颗粒的高性能活性炭;

19.7)回收利用:冷却筛分后得到的小颗粒活性炭作为活性炭粉返回步骤1)中再利用。

20.步骤6)中所述大颗粒的高性能活性炭的尺寸为4~12mm。

21.作为优选,在步骤1)中,所述分级磨粉过程中还包括金属矿的添加,具体为:将活性炭粉与粘结剂混合磨粉,加入金属矿磨粉,再混合,得到磨粉料i。

22.优选的是,所述金属矿为含铁矿石。优选为铁锰矿、铁铜矿、铁钛矿、铁钨矿中的一种或几种。作为优选,所述金属矿的添加量占活性炭粉与原煤总质量的0~15%,优选为0.1~10%,更优选为0.5~8%。

23.在本发明中,步骤1)中所述粘结剂为非沥青基粘结剂(如钠基膨润土与煤粉混合制备的新型粘结剂)或沥青基粘结剂(如煤沥青、石油沥青)。

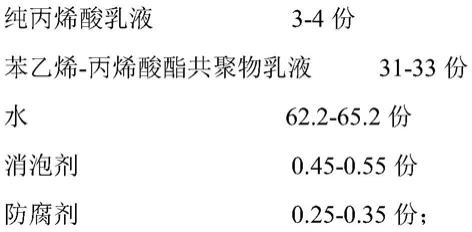

24.作为优选,步骤1)中,磨粉料ii中的粘结剂含量为磨粉料i中粘结剂含量的0~80%,优选为3~55%,更优选为5~30%。

25.优选的是,步骤1)中所述活性炭粉、原煤、粘结剂的总质量比为(10~80):(20~90):(1~20),优选为(20~70):(30~80):(3~15)。

26.在本发明中,步骤2)中所述成型剂为煤焦油、羧甲基纤维素、聚乙烯醇、田菁粉中的一种或几种。

27.优选的是,步骤2)中所述成型剂的添加量占活性炭粉与原煤总质量的5~20%,优选为8~15%,更优选为10~12%。

28.在本发明中,步骤2)中所述造孔剂为聚乙二醇、聚乙烯醇、聚乙烯醇缩丁醛中的一种或几种。

29.优选的是,步骤2)中所述造孔剂的添加量占活性炭粉与原煤总质量的0~20%,优选为1~18%,更优选为3~15%。

30.作为优选,所述磨粉为将各原料分别磨粉至90%以上通过200目,优选为95%以上通过200目,更优选为97%以上通过200目。

31.作为优选,所述磨粉为将各原料分别磨粉至70%以上通过325目,优选为75%以上通过325目,更优选为80%以上通过325目。

32.在本发明中,步骤2)中所述强力混捏采用间歇式搅拌机、连续式搅拌机或强力混匀机进行强力混合,优选采用强力混匀机。作为优选,所述混捏过程进行伴热,其中伴热温度为50~100℃,优选为70~90℃。

33.优选的是,步骤2)中所述混合原料的混匀度大于等于75%,优选为大于等于80%,更优选为大于等于85%。

34.优选的是,步骤5)中所述一步炭化的温度范围为300~1100℃,优选为400~1000℃,更优选为500~950℃。所述一步炭化的时间为10~180min,优选为20~120min,更优选为30~90min。

35.在本发明中,步骤3)中所述活性炭前驱体成型料的形状为球形、圆柱形、矩形中的一种或几种。优选,所述活性炭前驱体成型料的形状为圆柱形,且圆柱形活性炭前驱体成型料的尺寸为4~12mm,优选为4.5~11mm,更优选为5~10mm。

36.优选的是,步骤4)中将活性炭前驱体成型料干燥至含水率低于13%,优选为低于10%,更优选为低于7%。

37.脱硫脱硝活性炭在吸附解析的使用过程中由于机械磨损和破损会产生大量的副产物活性炭粉,这些活性炭粉可用作高炉喷吹燃料,但由于燃烧热值远低于高炉喷吹煤,因此需要开发出回收活性炭粉用作活性炭制备原料的高价值利用工艺技术。目前利用活性炭粉再造颗粒活性炭技术大多与传统脱硫脱硝活性炭制备工艺技术类似,大多通过配比催化剂和粘结剂或配比活性炭生产碎料和粘结剂,再结合成型、干燥和热处理工艺流程来实现。但制备工艺中存在单独用炭粉做制备原料而导致所得产品脱硝率较低、制备过程煤焦油大量添加而导致生产成本偏高、添加碱类物质而导致物料有腐蚀性、配比粘结性较低的原料活性炭生产碎料而导致成品强度性能难以保证等问题。

38.以高价值再利用炭粉制备高性能活性炭,同时降低生产成本和保障活性炭产品质量为目的,基于分级配比原料和粘结剂磨粉以改善原料的混合粘结效果,活性炭高温炭化

过程中发生热解和缩聚反应从而形成骨架和强度,不同原料和粘结剂在高温反应时会产生界面结合作用和共炭化效果,挥发性物质从活性炭内部逸出而形成孔隙结构等原理,本发明提出了一种利用活性炭粉配煤分级磨粉,同时结合一步炭化法来制备高性能活性炭的方法。该方法通过合理配比原煤、炭粉、粘结剂、成型剂、造孔剂和水,通过分级对炭粉配比粘结剂磨粉以及对原煤配比粘结剂磨粉后再混合配比成型剂、造孔剂和水进行强力混捏,并结合成型、干燥、一步炭化等工序来制备活性炭。其中原煤和粘结剂或成型剂中的沥青成分主要形成骨架结构和强度,造孔剂在高温反应过程中挥发逸出形成孔隙结构,同时炭粉经高温热处理后孔隙结构进一步丰富,最后得到强度高、吸附性能良好的脱硫脱硝活性炭,实现炭粉再造颗粒活性炭的高价值资源化再生利用技术,经济效益和社会效益显著。经过多次试验,本发明中炭粉再利用制备得到的活性炭与普通方法中炭粉再利用制得的活性炭相比,其粘结剂使用量降低5~10%,成型剂使用量降低10~20%;产品耐磨强度提高0.5~2%,耐压强度提高10%以上,且均匀性更好。

39.本发明提出了一种利用活性炭粉配煤制备高性能活性炭的方法,其相关工艺技术原理简述如下:

40.1)分级磨粉:由于炭粉几乎没有粘结性,其粘结指数远低于焦煤、烟煤和无烟煤等原煤,而粘结性能不同的原料与粘结剂磨粉混合粘结效果或与成型剂混合粘结效果会有不同,导致不同粘结性能的活性炭制备原料与粘结剂一起磨粉混合并与成型剂搅拌混合后较难达到最佳混匀和粘结效果,因此需要更多粘结剂或成型剂来提高混合料的成型性能或后续高温反应的界面结合性能。更佳的混匀效果应该为低粘结性能的原料(即炭粉)与较多或较强粘结剂混合均匀,以改善低粘结性原料的粘结性和混合性能,相当于对低粘结性原料进行粘性改质;而高粘结性能的原料(如原煤)可与较少粘结剂混合,以改善或保持高粘结性原料的粘结性和混合性能;这样,相对于普通工艺,本方法总体只需更少粘结剂和成型剂便能达到后续工艺所需的物料混合粘结效果,且不同粘结性原料与粘结剂在后续高温反应过程中也能产生更好的界面结合,同时产生共炭化效果。

41.2)粘结剂:制备活性炭时,将活性炭制备原料(焦煤、烟煤、无烟煤、炭粉等)与粘结剂(如沥青)混合磨粉,然后加入成型剂(如煤焦油)与水混合挤压成型,其中沥青和煤焦油提供粘结剂和成型剂的作用,而水可视为增粘剂在起作用。炭粉、原煤、粘结剂的硬度不一样,需采用不同的磨粉工艺和设备磨至一定粒度细粉(例如,将原料磨粉至95%以上通过200目,或者,将原料磨粉至70%以上通过325目)。

42.3)造孔剂:造孔剂不仅能起到润滑和粘结的效果,同时在高温热处理过程中会从活性炭内挥发逸出,从而有助于活性炭内部生成更多孔隙结构。

43.4)原煤和粘结剂或成型剂中的沥青成分:原煤和粘结剂或成型剂中的沥青组分在高温热处理过程中会发生缩聚和热解等反应,形成活性炭内部的高强骨架基体结构。

44.5)炭粉:炭粉由于是经过炭化活化处理后颗粒炭磨损产生的粉粒体碎料,本身已具备一定的孔隙结构和活性基团,经磨粉后,微细孔隙结构和活性基团依然存在,即炭粉可视为经过预活化处理的原料。

45.6)强力混捏:将磨细后的粉料配比一定成型剂、造孔剂和水进行混合,由于固体料混匀程度有限,需通过强力混合机将细固体料煤粉、炭粉和粘结剂进行强力混合,得到煤粉-炭粉-粘结剂均匀分布的混合物,最终得到的活性炭产品中粘结剂和炭粉分散也较均

匀。一般要求混合原料的混匀度达到80%。

46.7)伴热:强力混捏时进行伴热有助于改善粘结剂或成型剂的流动性,从而有助于改善原料与粘结剂、成型剂的混合粘结效果。

47.8)成型造粒:根据活性炭的用途,通过对混合料加压,使其变为一定形状的活性炭前驱体成型料。此处所述一定形状的活性炭前驱体成型料,指活性炭的外观,可以为球形、圆柱形、矩形等,优选为圆柱形,例如圆柱形活性炭前驱体成型料的尺寸为5~12mm。

48.9)干燥:活性炭前驱体成型料含水率较高,整体较软,在炭化过程中会影响活性炭的孔隙率和强度,使活性炭性能达不到要求,因此炭化前需使活性炭前驱体成型料干燥至含水率低于7%。

49.10)一步炭化:炭化是类似高温干馏的过程,活性炭炭化处理后主要形成一定骨架强度和初步孔隙结构;活化是进一步丰富活性炭孔隙结构和形成催化活性基团的过程,但活化过程会造成炭化料强度有一定程度降低。而本工艺中将原煤、炭粉、粘结剂(如沥青)、成型剂(如煤焦油)、造孔剂同时作为活性炭制备原料,原煤和粘结剂或成型剂中的沥青成分主要提供骨架结构和其他组分附着基体,造孔剂可以提供润滑、粘结和造孔作用,而炭粉已经具备初步孔隙结构和活性基团,且经过高温热处理后其孔隙结构进一步丰富。综合以上原料之后经过高温热处理,能同时得到骨架高强和孔隙丰富的活性炭,从而实现一步炭化处理制备高性能的活性炭。

50.11)筛下活性炭生产碎料性质和活性炭粉类似,可返回磨粉作为活性炭制备原料。

51.作为优选方案,基于活性炭高温炭化过程中矿物内的金属氧化物会在活性炭内发生晶格重塑,从而使活性炭内部的孔隙度得以调整且均匀负载催化活性金属等现象和机理,本发明在制备活性炭的最初原料中直接加入金属矿,通过混合,形成均匀的金属矿-煤粉-粘结剂的混合物。由于金属矿往往是富含多种金属氧化物的矿石,金属矿中的金属氧化物在活性炭制备工艺中,金属氧化物的晶型结构在高温炭化过程中发生重整,同时与原料中煤粉中的c发生重结晶,形成高强度的金属氧化物-c的物质,最终得到均匀、稳定、高强度的掺杂金属氧化物的活性炭。

52.相对于现有技术中将金属可溶性盐加入活性炭的原料或者通过浸渍法制备掺杂的活性炭,本发明制备的掺杂金属氧化物的活性炭中,金属氧化物与c发生重结晶,相比较于直接添加可溶性盐的工艺,金属氧化物与c原子之间的化学键更为牢靠,金属氧化物与c原子之间的间隙更小,连接键的作用力更大,从而形成高强度的掺杂金属氧化物的活性炭。本发明制备的活性炭,用于活性炭脱硫脱硝,由于金属氧化物与c之间连接牢固,金属氧化物活性离子不易脱落;由于活性炭的使用过程中需要在吸附塔和解析塔之间循环多次,本发明制备的活性炭经过多次试验,其中的金属氧化物仍然能紧密结合在活性炭中,依然具有高抗硫、催化脱硝的效果。

53.此外,金属矿中的金属氧化物在高温炭化过程中,金属氧化物的晶型结构都会发生变化,其对外表现出金属氧化物的体积发生变化。在活性炭的形成过程中,金属氧化物的体积变化可以促进活性炭孔隙的形成,对活性炭的开孔和扩孔效果明显。因此,金属氧化物的晶型变化,促进了活性炭的孔隙形成,提高了活性炭的比表面积和活性催化位,从而提高了活性炭的脱硫脱硝效率。

54.在本技术中,“活性炭粉”与“炭粉”可互换使用。

55.与现有技术相比,本发明具有以下有益技术效果:

56.1、本发明中采取不同粘结性能的原料分级配比粘结剂磨粉混合的办法,有助于改善活性炭粉与粘结剂的混合粘结和界面结合效果,总体只需更少粘结剂和成型剂便能达到后续工艺所需的物料混合粘结效果,使粘结性能不同的各原料与粘结剂、成型剂的混合粘结效果尽可能达到最佳,同时也有助于改善后续混捏过程中物料整体的混匀度,且不同粘结性原料与粘结剂在后续高温反应过程中也能产生更好的界面结合,同时有助于共炭化效果的进行。

57.2、本发明采用强力混合设备和工艺及一步炭化处理,同时结合造孔剂的添加,可实现煤粉-炭粉-粘结剂的均匀分布,同时得到性能稳定的活性炭。

58.3、本发明只采用一步炭化处理,具有流程短、能耗低的优点,且易于工业化应用,可实现脱硫脱硝活性炭连续稳定生产,经济效益和社会效益显著。

59.4、本发明在制备原料中直接加入金属矿,在活性炭的制备过程中,金属矿中的金属氧化物的晶型结构发生重整,同时与煤粉中的c发生重结晶,形成高强度的金属氧化物-c的物质,最终得到稳定、高强度的掺杂金属氧化物的活性炭。

60.5、本发明中炭粉再利用制备得到的活性炭与普通方法中炭粉再利用制备得到的活性炭相比,粘结剂与成型剂的使用量大大降低,同时产品的耐磨强度与耐压强度均得到有效提高,其均匀性也更好。

附图说明

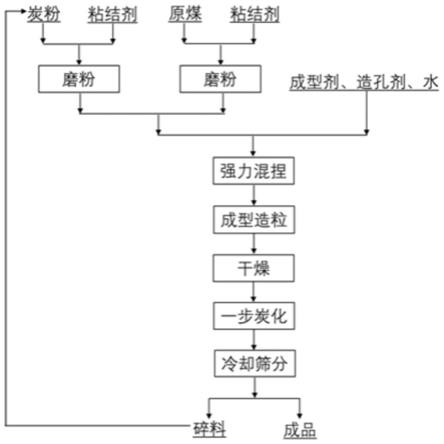

61.图1为现有技术中制备活性炭的工艺流程图;

62.图2为现有技术中另一种制备活性炭的工艺流程图;

63.图3为现有技术中第三种制备活性炭的工艺流程图;

64.图4为本发明中利用活性炭粉配煤制备高性能活性炭的工艺流程图;

65.图5为本发明中添加金属矿制备高性能活性炭的工艺流程图。

具体实施方式

66.根据本发明的实施方案,提供一种利用活性炭粉配煤制备高性能活性炭的方法。

67.一种利用活性炭粉配煤制备高性能活性炭的方法,该方法包括以下步骤:

68.1)分级磨粉:将活性炭粉与粘结剂混合磨粉,得到磨粉料i;然后将原煤与粘结剂混合磨粉,得到磨粉料ii;

69.2)强力混捏:磨粉料i与磨粉料ii混合,加入成型剂、造孔剂和水;然后进行强力混捏,得到混合原料;

70.3)成型造粒:将混合原料挤压成型,得到活性炭前驱体成型料;

71.4)干燥:将活性炭前驱体成型料进行干燥,得到干燥料;

72.5)一步炭化:将干燥料加入到炭化炉中进行炭化,得到高性能活性炭。

73.在本发明中,该方法还包括:

74.6)冷却筛分:经过炭化后的高性能活性炭通过冷却筛分后,得到大颗粒的高性能活性炭;

75.7)回收利用:冷却筛分后得到的小颗粒活性炭作为活性炭粉返回步骤1)中再利

用。

76.作为优选,在步骤1)中,所述分级磨粉过程中还包括金属矿的添加,具体为:将活性炭粉与粘结剂混合磨粉,加入金属矿磨粉,再混合,得到磨粉料i。

77.优选的是,所述金属矿为含铁矿石。优选为铁锰矿、铁铜矿、铁钛矿、铁钨矿中的一种或几种。作为优选,所述金属矿的添加量占活性炭粉与原煤总质量的0~15%,优选为0.1~10%,更优选为0.5~8%。

78.在本发明中,步骤1)中所述粘结剂为非沥青基粘结剂(如钠基膨润土与煤粉混合制备的新型粘结剂)或沥青基粘结剂(如煤沥青、石油沥青)。

79.作为优选,步骤1)中,磨粉料ii中的粘结剂含量为磨粉料i中粘结剂含量的0~80%,优选为3~55%,更优选为5~30%。

80.优选的是,步骤1)中所述活性炭粉、原煤、粘结剂的总质量比为(10~80):(20~90):(1~20),优选为(20~70):(30~80):(3~15)。

81.在本发明中,步骤2)中所述成型剂为煤焦油、羧甲基纤维素、聚乙烯醇、田菁粉中的一种或几种。

82.优选的是,步骤2)中所述成型剂的添加量占活性炭粉与原煤总质量的5~20%,优选为8~15%,更优选为10~12%。

83.在本发明中,步骤2)中所述造孔剂为聚乙二醇、聚乙烯醇、聚乙烯醇缩丁醛中的一种或几种。

84.优选的是,步骤2)中所述造孔剂的添加量占活性炭粉与原煤总质量的0~20%,优选为1~18%,更优选为3~15%。

85.作为优选,所述磨粉为将各原料分别磨粉至90%以上通过200目,优选为95%以上通过200目,更优选为97%以上通过200目。

86.作为优选,所述磨粉为将各原料分别磨粉至70%以上通过325目,优选为75%以上通过325目,更优选为80%以上通过325目。

87.在本发明中,步骤2)中所述强力混捏采用间歇式搅拌机、连续式搅拌机或强力混匀机进行强力混合,优选采用强力混匀机。作为优选,所述混捏过程进行伴热,其中伴热温度为50~100℃,优选为70~90℃。

88.优选的是,步骤2)中所述混合原料的混匀度大于等于75%,优选为大于等于80%,更优选为大于等于85%。

89.优选的是,步骤5)中所述一步炭化的温度范围为300~1100℃,优选为400~1000℃,更优选为500~950℃。所述一步炭化的时间为10~180min,优选为20~120min,更优选为30~90min。

90.在本发明中,步骤3)中所述活性炭前驱体成型料的形状为球形、圆柱形、矩形中的一种或几种。优选,所述活性炭前驱体成型料的形状为圆柱形,且圆柱形活性炭前驱体成型料的尺寸为4~12mm,优选为4.5~11mm,更优选为5~10mm。

91.优选的是,步骤4)中将活性炭前驱体成型料干燥至含水率低于13%,优选为低于10%,更优选为低于7%。

92.实施例1

93.一种利用活性炭粉配煤制备高性能活性炭的方法,该方法包括以下步骤:

94.1)分级磨粉:将活性炭粉与粘结剂混合磨粉,得到磨粉料i;然后将原煤与粘结剂混合磨粉,得到磨粉料ii;

95.2)强力混捏:磨粉料i与磨粉料ii混合,加入成型剂、造孔剂和水;然后进行强力混捏,得到混合原料;

96.3)成型造粒:将混合原料挤压成型,得到活性炭前驱体成型料;

97.4)干燥:将活性炭前驱体成型料进行干燥,得到干燥料;

98.5)一步炭化:将干燥料加入到炭化炉中进行炭化,得到高性能活性炭。

99.实施例2

100.重复实施例1,只是该方法还包括:

101.6)冷却筛分:经过炭化后的高性能活性炭通过冷却筛分后,得到大颗粒的高性能活性炭;

102.7)回收利用:冷却筛分后得到的小颗粒活性炭作为活性炭粉返回步骤1)中再利用。

103.实施例3

104.如图4所示,一种利用活性炭粉配煤制备高性能活性炭的方法,该方法包括以下步骤:

105.1)分级磨粉:将活性炭粉与粘结剂混合磨粉,得到磨粉料i;然后将原煤与粘结剂混合磨粉,得到磨粉料ii。

106.所述粘结剂为煤沥青。所述磨粉为将各原料磨粉至95%以上通过200目。步骤1)中活性炭粉、原煤、粘结剂的总质量比为45:55:8。步骤1)中磨粉料ii中的粘结剂含量为磨粉料i中粘结剂含量的25%。

107.2)强力混捏:磨粉料i与磨粉料ii混合,加入成型剂、造孔剂和水;然后进行强力混捏,得到混合原料。

108.所述成型剂为煤焦油。所述造孔剂为聚乙二醇。步骤2)中成型剂的添加量占活性炭粉与原煤总质量的12%。造孔剂的添加量占活性炭粉与原煤总质量的8%。所述强力混捏采用强力混匀机进行强力混合,混匀度大于等于80%。混捏过程进行伴热,其中伴热温度为80℃。

109.3)成型造粒:将混合原料挤压成型,得到活性炭前驱体成型料。所述活性炭前驱体成型料的形状为圆柱形,且圆柱形活性炭前驱体成型料的尺寸为8~10mm。

110.4)干燥:将活性炭前驱体成型料进行干燥,得到干燥料。其中,所述干燥为将活性炭前驱体成型料干燥至含水率低于7%。

111.5)一步炭化:将干燥料加入到炭化炉中进行炭化,得到高性能活性炭。其中,一步炭化的温度最高升至850℃,炭化的时间为90min。

112.6)冷却筛分:经过炭化后的高性能活性炭通过冷却筛分后,得到大颗粒的高性能活性炭,该活性炭的粒径为8~10mm。

113.7)回收利用:冷却筛分后得到的小颗粒活性炭作为活性炭粉返回步骤1)中再利用。

114.实施例4

115.如图5所示,重复实施例3,只是在步骤1)中,所述分级磨粉过程中还包括金属矿的

添加,具体为:将活性炭粉与粘结剂混合磨粉,加入金属矿磨粉,再混合,得到磨粉料i。所述金属矿为铁锰矿。所述金属矿的添加量占活性炭粉与原煤总质量的4%。

116.实施例5

117.重复实施例4,只是步骤1)中所述粘结剂为钠基膨润土与煤粉混合制备的新型粘结剂。步骤1)中磨粉料ii中的粘结剂含量为磨粉料i中粘结剂含量的20%。

118.实施例6

119.重复实施例4,只是步骤2)中所述成型剂为羧甲基纤维素。成型剂的添加量占活性炭粉与原煤总质量的10%。

120.实施例7

121.重复实施例4,只是所述造孔剂为聚乙烯醇。造孔剂的添加量占活性炭粉与原煤总质量的10%。

122.实施例8

123.重复实施例4,只是所述磨粉为将各原料磨粉至70%以上通过325目。

124.对比例1

125.如图1所示,一种利用活性炭粉制备活性炭的工艺,具体为:利用炭粉配比成型助剂和水后经混捏、挤压、切断、炭化活化一体化热处理来制备活性炭。其中,相关工艺条件与实施例3相同。

126.对比例2

127.如图2所示,一种利用活性炭粉制备活性炭的工艺,具体为:利用炭粉配比煤焦油和氢氧化钾或氧化镁后经混捏、造粒和热再生来制备活性炭。其中,相关工艺条件与实施例3相同。

128.对比例3,

129.如图3所示,一种利用活性炭粉制备活性炭的工艺,具体为:利用炭粉配比沥青、煤焦油和活性炭生产碎料后经混捏、造粒、炭化和活化来制备活性炭。其中,相关工艺条件与实施例3相同。

130.记录各实施例所制备的活性炭的相关数据,并经过工程试验,将各实施例所制备活性炭用于烟气脱硫脱硝,试验结果如下:

[0131][0132][0133]

本发明方法利用活性炭粉所制得的活性炭与普通方法利用活性炭粉制得的活性炭相比,其粘结剂和成型剂使用量大大降低,同时产品耐磨强度与耐压强度都得到有效提

高,产品性能更加稳定,进一步提高其处理烟气的脱硫率脱硝效率,经济效益和社会效益显著。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。