1.本发明涉及玻璃纤维改性技术领域,具体涉及一种导电玻璃纤维及其制备方法。

背景技术:

2.玻璃纤维是无机非金属材料中的一种新型功能材料和结构材料,由于具有不燃性、耐高温、抗腐蚀、强度高、密度小、吸湿低及延伸小等一系列优异特性,已广泛应用于电子、通讯、核能、航空、航天、兵器、舰艇及海洋开发、遗传工程等高新科技产业。近年来,许多研究者尝试通过现代化学、物理等方法对玻璃纤维进行改性,制备导电玻璃纤维来解决电磁波污染问题。化学镀作为材料表面金属化处理技术,已经成为制备导电玻璃纤维常用的技术之一。

3.现有技术(cn113481630a)公开了一种导电玻璃纤维及其制备方法,该导电玻璃纤维为皮芯结构,芯层包括导电材料,皮层包括玻璃纤维。该发明通过溶胶凝胶法制备玻璃纤维前驱体原液和导电材料前驱体原液,再通过同轴静电纺丝制备初生纤维,对初生纤维热处理制备得到导电玻璃纤维,该制备方法使碳材料与玻璃纤维表面结合紧密,使两者相容性好,提高了材料间相互连续性;该制备方法可实现导电玻璃纤维的连续化生产,使导电玻璃纤维具有优异的导电性能和抗疲劳性,可长期的保持高导电性能。但是研究发现,导电玻璃纤维及其制备方法存在以下技术问题:导电玻璃纤维的导电性能和拉伸强度有待提高,且热压切断效率低导致性能不稳定。

4.针对此方面的技术缺陷,现提出一种解决方案。

技术实现要素:

5.本发明的目的在于提供一种导电玻璃纤维及其制备方法,用于解决现有技术中导电性能和拉伸强度有待提高,且热压切断效率低导致导电玻璃纤维的性能不稳定的技术问题。

6.本发明的目的可以通过以下技术方案实现:

7.本发明提供了一种导电玻璃纤维,由无碱短切玻璃纤维经碱性除油液除油、粗化液粗化、活化液活化、镀层液包覆、共混纺丝、切断热压、冷却得到;

8.其中,碱性除油液由以下重量百分比的成分组成:甲基硅酸钠15~25%、碳酸钠8~16%、聚乙二醇0.5~2%、十二烷基硫酸钠1~3%、五水偏硅酸钠3~6%、烷基酚醛树脂嵌段聚醚2~4%,余量为水;

9.活化液由以下重量百分比的成分组成:木质素磺酸钠12~25%、乙二胺四乙酸二钠2~6%、六水合氯化镍1.8~3.5%、硼氢化钾0.6~2%,余量为水;

10.镀层液由以下浓度的成分组成:六水合氯化镍20~28g/l、六水硫酸镍6~15g/l、柠檬酸钠3~8g/l、碳酸氢钠4~10g/l、磷酸二氢钠13~22g/l。

11.其中,活化液以木质素磺酸钠为表面活性剂,促进其他成分的分散,乙二胺四乙酸二钠作为ph调节剂,硼氢化钾作为还原剂,预先将六水合氯化镍还原成镍金属并吸附在活

化膜内。镀层液以六水合氯化镍、六水硫酸镍两种成分作为镀膜金属化合物成分,以柠檬酸钠作为还原剂,磷酸二氢钠作为缓冲盐,柠檬酸钠在碳酸氢钠的碱性环境下释放出自由电子,将镀膜金属化合物成分还原成金属镍。

12.本发明还提供了上述导电玻璃纤维的制备方法,包括以下步骤:

13.s1、除油:将无碱短切玻璃纤维浸入碱性除油液中,升温至70~80℃浸泡10~20min,再通过乙醇浸泡20~30min、丙酮浸泡20~30min、蒸馏水清洗得到除油短切玻纤;

14.s2、粗化:将浓度40wt%的氢氟酸与浓度20wt%的盐酸按照重量比2~3:1混合均匀得到粗化液,除油短切玻纤在粗化液中浸泡20~30min,蒸馏水清洗得到粗化短切玻纤;

15.s3、活化:将粗化短切玻纤放入活化液中浸渍30~50s,取出晾干,重复浸渍、晾干多次,45~55℃干燥30~40min,蒸馏水洗净、晾干得到活化短切玻纤;

16.s4、包覆:将镀层液置于70~80℃的水浴锅中,活化短切玻纤浸入镀层液内包覆30~50min,过滤晾干得到包覆短切玻纤;

17.s5、共混纺丝:包覆短切玻纤与导电炭黑、聚丙烯、聚乙烯吡咯烷酮混合均匀得到纺丝液,纺丝液经静电纺丝、牵伸、卷绕得到共混纺丝玻纤;

18.s6、热压切断:共混纺丝玻纤通过纤维热压切断冷却装置的热压、切断得到切断纺丝玻纤;

19.s7、冷却:切断纺丝玻纤通过纤维热压切断冷却装置的冷却得到导电玻璃纤维成品。

20.进一步的,所述静电纺丝时纺丝电压为14~18kv,喷口直径为0.8~1.5mm,纺丝液的挤出速率为0.3~0.8ml/min;牵伸倍数为3.2~3.8。

21.进一步的,所述包覆短切玻纤与导电炭黑、聚丙烯、聚乙烯吡咯烷酮的质量比为75~85:12~26:3~8:5~12;导电炭黑的比表面积为800m2/g,吸油量为420ml/100g,ph值为7.8。

22.进一步的,所述纤维热压切断冷却装置进行热压、切断的具体过程为:液压油缸通过安装柱驱动上动模向下移动,顶针进入顶入腔内,使得上动模的下表面与下定模的上表面贴合,上动模下表面的电加热丝对若干条共混纺丝玻纤进行热压得到热压纺丝玻纤;裁切气缸驱动裁切刀向下移动,对热压纺丝玻纤进行切断,得到切断纺丝玻纤。

23.进一步的,所述纤维热压切断冷却装置进行冷却的具体过程为:驱动装置驱动偏心轴转动,偏心轴带动偏心轮盘在冷却箱的内腔进行偏心转动,偏心杆对从进料槽进入冷却箱内的切断纺丝玻纤进行拨动转移;同时第二驱动电机通过转动轴驱动冷却叶片转动,冷却叶片产生的风力对切断纺丝玻纤进行降温,冷却完成后的冷却纺丝玻纤经排料槽、排料管排出。

24.进一步的,所述纤维热压切断收冷却装置包括上料台、机壳,机壳的内部设有承载台,承载台的上方形成有热压腔,承载台的下方形成有冷却腔,热压腔内设置用于对共混纺丝玻纤进行热压、切断的热压切断机构,冷却腔内设置用于对热压、切断后共混纺丝玻纤进行冷却的冷却机构。

25.进一步的,所述上料台设于机壳的一侧,上料台远离机壳的一端设有卷绕轴,卷绕轴的外围卷绕有共混纺丝玻纤,上料台内部位于卷绕轴与机壳之间转动连接有多个辊轴,上料台的内部靠近机壳处设有夹持上料结构。

26.进一步的,所述热压切断机构包括液压油缸、上动模和下定模,液压油缸设于机壳的顶部,液压油缸的活塞杆通过联轴器连接有安装柱,上动模固定连接于安装柱的下方,下定模设于承载台的上方且与上动模相适配;上动模的内腔与机壳的顶壁之间连接有若干个t形导柱,上动模的底部两侧贯穿设有顶入腔;上动模的一侧设有减速电机,减速电机连接有水平伸入上动模内腔的双向丝杠,双向丝杠具有两段旋向相反的外螺纹;双向丝杠两段旋向相反的外螺纹上分别螺纹连接有多个丝杠座,丝杠座的底部固定连接有裁切气缸,裁切气缸的底部固定有裁切刀;上动模的下表面分布有电加热丝。

27.进一步的,所述冷却机构包括进料槽、冷却箱和排料槽,进料槽、排料槽分别与冷却箱的顶部和底部连通,进料槽的顶部贯穿承载台后与扩散管连通;冷却箱的纵截面呈圆形,冷却箱的内部设有一个偏心轮盘,冷却箱的背部轴心贯穿设有与偏心轮盘连接的偏心轴,偏心轴由驱动装置如驱动电机驱动;偏心轮盘内延伸设有能够与冷却箱内壁接触的偏心杆,偏心轮盘的正面轴心设有转动轴,转动轴外围固定有多个冷却叶片,转动轴的一端连接有第二驱动电机;排料槽的底部连接有伸出机壳的排料管。

28.本发明具备下述有益效果:

29.1、本发明的导电玻璃纤维,由无碱短切玻璃纤维经除油、粗化、活化、包覆、共混纺丝、热压切断、冷却得到,除油步骤通过除油液、乙醇、丙酮、蒸馏水的依次清洗,清除无碱短切玻璃纤维表面的水溶性、油溶性杂质;粗化步骤通过氢氟酸与盐酸组成的粗化液在除油短切玻纤表面形成致密的裂纹和坑洼,易于活化膜的粘附;活化步骤通过活化液的多次浸渍、晾干后,在粗化短切玻纤的表面形成稳定的、含有金属镍的活化膜;活化短切玻纤经过镀层液的化学镀后在表面形成金属镍镀层,共混纺丝过程中与导电炭黑、聚丙烯、聚乙烯吡咯烷酮经静电纺丝、牵伸、卷绕得到的共混纺丝玻纤具有良好的导电性和拉伸强度;共混纺丝玻纤经热压切断、冷却后得到符合尺寸要求的导电玻璃纤维成品,且性能稳定、不易发生卷曲,加工效率高。

30.2、纤维热压切断冷却装置实现对共混纺丝玻纤的连续化卷绕、上料、热压、切断、冷却操作,避免热压后切断不及时导致纤维卷曲以及切断后冷却不及时导电性能下降的情况,大大提高了导电玻璃纤维成品的加工效率。

附图说明

31.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

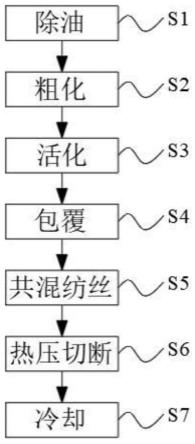

32.图1为本发明导电玻璃纤维的制备方法流程图;

33.图2为本发明纤维热压切断冷却装置的主视图;

34.图3为本发明纤维热压切断冷却装置去除机壳外壳后的结构示意图;

35.图4为本发明上动模的中心剖面图;

36.图5为本发明下定模的中心剖面图;

37.图6为本发明翻转调控机构的三维图;

38.图7为本发明冷却机构的剖面图;

39.图8为本发明冷却机构去除偏心轮盘后的剖面图;

40.图9为本发明夹持上料结构的示意图。

41.附图标记:1、上料台;2、机壳;3、承载台;4、热压腔;5、冷却腔;6、夹持上料结构;11、卷绕轴;12、辊轴;21、液压油缸;22、上动模;23、下定模;24、活塞杆;25、联轴器;26、安装柱;27、t形导柱;28、顶入腔;29、减速电机;30、双向丝杠;31、丝杠座;32、裁切气缸;33、裁切刀;34、顶针;35、缓冲弹簧;36、吸入口;37、吸入管;38、扩散管;39、第一驱动电机;40、翻转轴;41、翻转板;42、进料槽;43、冷却箱;44、排料槽;45、偏心轮盘;46、偏心轴;47、偏心杆;49、冷却叶片;50、第二驱动电机;51、排料管;61、伸缩气缸;62、止推杆;63、限位腔;64、安装板;65、第一连接板;66、第二连接板;67、夹持头;68、限位板;69、夹持区;100、共混纺丝玻纤。

具体实施方式

42.下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

43.实施例1

44.如图1所示,本实施例提供一种导电玻璃纤维,由无碱短切玻璃纤维经碱性除油液除油、粗化液粗化、活化液活化、镀层液包覆、共混纺丝、切断热压、冷却得到;其中,碱性除油液由以下重量百分比的成分组成:甲基硅酸钠22%、碳酸钠14%、聚乙二醇1.2%、十二烷基硫酸钠1.8%、五水偏硅酸钠4.5%、烷基酚醛树脂嵌段聚醚2.5%,余量为水;

45.活化液由以下重量百分比的成分组成:木质素磺酸钠18%、乙二胺四乙酸二钠4%、六水合氯化镍2.6%、硼氢化钾1.5%,余量为水;

46.镀层液由以下浓度的成分组成:六水合氯化镍25g/l、六水硫酸镍11g/l、柠檬酸钠7g/l、碳酸氢钠8g/l、磷酸二氢钠16g/l。

47.本实施例导电玻璃纤维的制备方法,包括以下步骤:

48.s1、除油:将无碱短切玻璃纤维浸入碱性除油液中,升温至76℃浸泡16min,再通过乙醇浸泡26min、丙酮浸泡22min、蒸馏水清洗得到除油短切玻纤;

49.s2、粗化:将浓度40wt%的氢氟酸与浓度20wt%的盐酸按照重量比2.2:1混合均匀得到粗化液,除油短切玻纤在粗化液中浸泡25min,蒸馏水清洗得到粗化短切玻纤;

50.s3、活化:将粗化短切玻纤放入活化液中浸渍36s,取出晾干,重复浸渍、晾干多次,52℃干燥35min,蒸馏水洗净、晾干得到活化短切玻纤;

51.s4、包覆:将镀层液置于73℃的水浴锅中,活化短切玻纤浸入镀层液内包覆45min,过滤晾干得到包覆短切玻纤;过滤使用粒径200目的滤布;

52.s5、共混纺丝:包覆短切玻纤与导电炭黑、聚丙烯、聚乙烯吡咯烷酮混合均匀得到纺丝液,纺丝液经静电纺丝、牵伸、卷绕得到共混纺丝玻纤;其中,包覆短切玻纤与导电炭黑、聚丙烯、聚乙烯吡咯烷酮的质量比为82:17:6:9;静电纺丝时纺丝电压为17kv,喷口直径为0.9mm,纺丝液的挤出速率为0.6ml/min;牵伸倍数为3.5;导电炭黑的比表面积为800m2/g,吸油量为420ml/100g,ph值为7.8。

53.s6、热压切断:共混纺丝玻纤通过纤维热压切断冷却装置的热压、切断得到切断纺丝玻纤;

54.s7、冷却:切断纺丝玻纤通过纤维热压切断冷却装置的冷却得到导电玻璃纤维成品。

55.实施例2

56.如图1所示,本实施例提供一种导电玻璃纤维,由无碱短切玻璃纤维经碱性除油液除油、粗化液粗化、活化液活化、镀层液包覆、共混纺丝、切断热压、冷却得到;其中,碱性除油液由以下重量百分比的成分组成:甲基硅酸钠23%、碳酸钠15%、聚乙二醇1.2%、十二烷基硫酸钠2.5%、五水偏硅酸钠4.7%、烷基酚醛树脂嵌段聚醚2.5%,余量为水;

57.活化液由以下重量百分比的成分组成:木质素磺酸钠20%、乙二胺四乙酸二钠3.5%、六水合氯化镍2.8%、硼氢化钾1.5%,余量为水;

58.镀层液由以下浓度的成分组成:六水合氯化镍22g/l、六水硫酸镍13g/l、柠檬酸钠6g/l、碳酸氢钠7g/l、磷酸二氢钠21g/l;

59.本实施例导电玻璃纤维的制备方法,包括以下步骤:

60.s1、除油:将无碱短切玻璃纤维浸入碱性除油液中,升温至76℃浸泡18min,再通过乙醇浸泡27min、丙酮浸泡23min、蒸馏水清洗得到除油短切玻纤;

61.s2、粗化:将浓度40wt%的氢氟酸与浓度20wt%的盐酸按照重量比2.3:1混合均匀得到粗化液,除油短切玻纤在粗化液中浸泡22min,蒸馏水清洗得到粗化短切玻纤;

62.s3、活化:将粗化短切玻纤放入活化液中浸渍42s,取出晾干,重复浸渍、晾干多次,52℃干燥40min,蒸馏水洗净、晾干得到活化短切玻纤;

63.s4、包覆:将镀层液置于78℃的水浴锅中,活化短切玻纤浸入镀层液内包覆42min,过滤晾干得到包覆短切玻纤;过滤使用粒径300目的滤布;

64.s5、共混纺丝:包覆短切玻纤与导电炭黑、聚丙烯、聚乙烯吡咯烷酮混合均匀得到纺丝液,纺丝液经静电纺丝、牵伸、卷绕得到共混纺丝玻纤;其中,包覆短切玻纤与导电炭黑、聚丙烯、聚乙烯吡咯烷酮的质量比为80:25:7:10;静电纺丝时纺丝电压为15kv,喷口直径为1.3mm,纺丝液的挤出速率为0.6ml/min;牵伸倍数为3.6;导电炭黑的比表面积为800m2/g,吸油量为420ml/100g,ph值为7.8。

65.s6、热压切断:共混纺丝玻纤通过纤维热压切断冷却装置的热压、切断得到切断纺丝玻纤;

66.s7、冷却:切断纺丝玻纤通过纤维热压切断冷却装置的冷却得到导电玻璃纤维成品。

67.实施例3

68.如图1所示,本实施例提供一种导电玻璃纤维,由无碱短切玻璃纤维经碱性除油液除油、粗化液粗化、活化液活化、镀层液包覆、共混纺丝、切断热压、冷却得到;其中,碱性除油液由以下重量百分比的成分组成:甲基硅酸钠23%、碳酸钠15%、聚乙二醇1.7%、十二烷基硫酸钠2.2%、五水偏硅酸钠5.2%、烷基酚醛树脂嵌段聚醚3.5%,余量为水;

69.活化液由以下重量百分比的成分组成:木质素磺酸钠24%、乙二胺四乙酸二钠5%、六水合氯化镍3.5%、硼氢化钾1.8%,余量为水;

70.镀层液由以下浓度的成分组成:六水合氯化镍25g/l、六水硫酸镍14g/l、柠檬酸钠

7g/l、碳酸氢钠9g/l、磷酸二氢钠21g/l;

71.本实施例导电玻璃纤维的制备方法,包括以下步骤:

72.s1、除油:将无碱短切玻璃纤维浸入碱性除油液中,升温至80℃浸泡20min,再通过乙醇浸泡28min、丙酮浸泡25min、蒸馏水清洗得到除油短切玻纤;

73.s2、粗化:将浓度40wt%的氢氟酸与浓度20wt%的盐酸按照重量比3:1混合均匀得到粗化液,除油短切玻纤在粗化液中浸泡28min,蒸馏水清洗得到粗化短切玻纤;

74.s3、活化:将粗化短切玻纤放入活化液中浸渍47s,取出晾干,重复浸渍、晾干多次,53℃干燥40min,蒸馏水洗净、晾干得到活化短切玻纤;

75.s4、包覆:将镀层液置于80℃的水浴锅中,活化短切玻纤浸入镀层液内包覆48min,过滤晾干得到包覆短切玻纤;过滤使用粒径250目的滤布;

76.s5、共混纺丝:包覆短切玻纤与导电炭黑、聚丙烯、聚乙烯吡咯烷酮混合均匀得到纺丝液,纺丝液经静电纺丝、牵伸、卷绕得到共混纺丝玻纤;其中,包覆短切玻纤与导电炭黑、聚丙烯、聚乙烯吡咯烷酮的质量比为83:25:7:11;静电纺丝时纺丝电压为18kv,喷口直径为1.2mm,纺丝液的挤出速率为0.75ml/min;牵伸倍数为3.8;导电炭黑的比表面积为800m2/g,吸油量为420ml/100g,ph值为7.8。

77.s6、热压切断:共混纺丝玻纤通过纤维热压切断冷却装置的热压、切断得到切断纺丝玻纤;

78.s7、冷却:切断纺丝玻纤通过纤维热压切断冷却装置的冷却得到导电玻璃纤维成品。

79.实施例4

80.如图2-3所示,本实施例提供一种纤维热压切断冷却装置,用于将共混纺丝玻纤卷绕、上料后进行热压、切断、冷却得到导电玻璃纤维成品。该纤维热压切断收冷却装置包括上料台1、机壳2,机壳2的内部设有承载台3,承载台3的上方形成有热压腔4,承载台3的下方形成有冷却腔5,热压腔4内设置用于对共混纺丝玻纤进行热压、切断的热压切断机构,冷却腔5内设置用于对热压、切断后共混纺丝玻纤进行冷却的冷却机构。该纤维热压切断冷却装置能够实现对共混纺丝玻纤的连续化卷绕、上料、热压、切断、冷却操作,避免热压后切断不及时导致纤维卷曲以及切断后冷却不及时导电性能下降的情况,提高了导电玻璃纤维成品的加工效率。

81.具体地,如图3-6所示,上料台1设于机壳2的一侧,上料台1远离机壳2的一端设有卷绕轴11,卷绕轴11的外围卷绕有共混纺丝玻纤100,上料台1内部位于卷绕轴11与机壳2之间转动连接有多个辊轴12,上料台1的内部靠近机壳2处设有夹持上料结构6。

82.热压切断机构包括液压油缸21、上动模22和下定模23,液压油缸21设于机壳2的顶部,液压油缸21的活塞杆24通过联轴器25连接有安装柱26,上动模22固定连接于安装柱26的下方,下定模23设于承载台3的上方且与上动模22相适配。上动模22的内腔与机壳2的顶壁之间连接有若干个t形导柱27,上动模22的底部两侧贯穿设有顶入腔28。上动模22的一侧设有减速电机29,减速电机29连接有水平伸入上动模22内腔的双向丝杠30,双向丝杠30具有两段旋向相反的外螺纹。双向丝杠30两段旋向相反的外螺纹上分别螺纹连接有多个丝杠座31,丝杠座31的底部固定连接有裁切气缸32,裁切气缸32的底部固定有裁切刀33,裁切气缸32驱动裁切刀33伸出上动模22的下表面进行切断操作。上动模22的下表面分布有电加热

丝。

83.下定模23的内腔向上延伸设置若干个与顶入腔28对应的顶针34,顶针34的底部设有缓冲弹簧35。下定模23的上表面设有多个吸入口36,吸入口36通过延伸入下定模23内腔的多个吸入管37连接有扩散管38,扩散管38的内腔顶部设有翻转调控机构。翻转调控机构包括第一驱动电机39、翻转轴40和翻转板41,第一驱动电机39设于下定模23的外部,第一驱动电机39连接有贯穿下定模23两侧的翻转轴40,翻转轴40的外围固定设有与扩散管38内腔尺寸适配的翻转板41。

84.热压切断机构工作时,液压油缸21通过安装柱26驱动上动模22向下移动,t形导柱27起到稳定导向作用,顶针34进入顶入腔28内,使得上动模22的下表面与下定模23的上表面贴合,上动模22下表面的电加热丝对若干条共混纺丝玻纤进行热压得到热压纺丝玻纤;裁切气缸32驱动裁切刀33向下移动,对热压纺丝玻纤进行迅速切断,得到切断纺丝玻纤。当所需切断的尺寸变化时,减速电机29驱动双向丝杠30转动,使得双向丝杠30上旋向相反的外螺纹上的丝杠座31相互靠近或远离,丝杠座31带动裁切气缸32移动,调节裁切刀33的裁切尺寸。翻转调控机构工作时,第一驱动电机39通过翻转轴40带动翻转板41旋转,以调节扩散管38的开口尺寸;在冷却机构产生的负压作用下,切断纺丝玻纤经吸入口36、吸入管37倍吸入扩散管38内腔。

85.如图3、图9所示,夹持上料结构6包括伸缩气缸61、止推杆62和限位腔63,伸缩气缸61倾斜朝向下定模23的上表面,伸缩气缸61贯穿限位腔63的下表面后与止推杆62连接,止推杆62上设有若干个安装板64,安装板64与两个第一连接板65的一端转动连接,第一连接板65的另一端与第二连接板66的一端转动连接,第二连接板66的另一端设有夹持头67,两个夹持头67的背面通过转轴转动连接有限位板68。两个夹持头67之间形成有夹持共混纺丝玻纤的夹持区69。

86.夹持上料结构6工作时,伸缩气缸61驱动止推杆62朝外移动,止推杆62带动第一连接板65、第二连接板66和夹持头67朝靠近下定模23上表面的方向移动,多个夹持区69同步夹持共混纺丝玻纤向下定模23上表面移动。

87.如图3、图7-8所示,冷却机构包括进料槽42、冷却箱43和排料槽44,进料槽42、排料槽44分别与冷却箱43的顶部和底部连通,进料槽42的顶部贯穿承载台3后与扩散管38连通。冷却箱43的纵截面呈圆形,冷却箱43的内部设有一个偏心轮盘45,冷却箱43的背部轴心贯穿设有与偏心轮盘45连接的偏心轴46,偏心轴46由驱动装置如驱动电机驱动。偏心轮盘45内延伸设有能够与冷却箱43内壁接触的偏心杆47,偏心轮盘45的正面轴心设有转动轴,转动轴外围固定有多个冷却叶片49,转动轴的一端连接有第二驱动电机50。排料槽44的底部连接有伸出机壳2的排料管51。

88.冷却机构工作时,驱动装置驱动偏心轴46转动,偏心轴46带动偏心轮盘45在冷却箱43的内腔进行偏心转动,偏心杆47对从进料槽42进入冷却箱43内的切断纺丝玻纤进行拨动转移;同时第二驱动电机50通过转动轴驱动冷却叶片49转动,冷却叶片49产生的风力一方面对切断纺丝玻纤进行降温,一方面在冷却箱43内产生负压环境,冷却完成后的冷却纺丝玻纤经排料槽44、排料管51排出,得到导电玻璃纤维成品。

89.对比例1

90.本对比例与实施例1的区别在于,取消活化步骤。

91.对比例2

92.本对比例与实施例1的区别在于,包覆步骤的镀层液中未添加六水合氯化镍。

93.对比例3

94.本对比例与实施例1的区别在于,共混纺丝步骤未添加导电炭黑。

95.性能测试

96.对实施例1-3、对比例1-3制备的导电玻璃纤维进行拉伸强度、杨氏模量、断裂伸长率、导电率的测试,具体测试结果见下表:

[0097][0098]

从上表可以看出,本发明实施例制备的导电玻璃纤维,拉伸强度、杨氏模量、断裂伸长率、导电率均优于对比例,说明抗形变性能、抗拉伸性能、导电性能优异。对比例1由于取消活化步骤,无法生成含有金属镍的活化膜,导致力学性能和导电率降低显著;对比例2由于镀层液中未添加六水合氯化镍,导致金属镍的包覆量减少,力学性能和导电率有所下降;对比例3由于未添加导电炭黑,不利于共混纺丝时包覆短切玻纤的分散,力学性能和导电率轻微下降。

[0099]

以上内容仅仅是对本发明结构所做的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明的结构或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

[0100]

在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0101]

以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。