1.本发明涉及针灸技术领域,尤其涉及一种燃烧可调控的功能性艾灸柱 (条)及其制备方法。

背景技术:

2.灸疗属于中医外治法,是中国传统医学的瑰宝。灸疗以中医经络学说为基础,通过对穴位及经络的刺激作用来对人体五脏六腑、四肢百骸起到调节作用。灸疗过程是艾灸片在热作用下或艾灸柱在燃烧过程中所产生的热辐射以红外线形式穿透皮肤,通过人体经络传输及循环而至病所,通过刺激穴位激活人体自身的免疫系统,促使人体正常的生理机能得到恢复。

3.采用传统方法制作艾灸柱时,直接以艾绒为原料,用纸为卷曲材料,通过手工或者机械方式卷制得到。采用该方法制备艾灸柱,只能以艾绒为原料,不能直接使用艾叶,若采用不同产地或者不同时间段采集的艾绒,难以混合均匀,产品质量均一性较差。同时,传统艾灸柱的燃烧过程不可调控,严重影响艾灸治疗过程;而且由于外包裹纸层的存在,影响艾灸柱的燃烧气味以及艾灸效果。

技术实现要素:

4.本发明的目的在于提供一种燃烧过程可调控的艾灸柱及其制备方法,本发明采用湿法成型制备艾灸柱,原料不局限于艾绒,产品质量均一性好;无需外包装纸的支撑,艾灸柱燃烧更加纯粹,艾灸效果更佳;且添加阻燃剂便于实现艾灸柱燃烧过程的调控。

5.为了实现上述发明目的,本发明提供以下技术方案:

6.本发明提供了一种燃烧过程可调控的艾灸柱,经湿法成型得到,制备原料包括艾草和阻燃剂,所述艾草为艾叶纤维和/或艾绒纤维,所述艾草与阻燃剂的质量比为100:(0.05~10)。

7.优选地,所述艾灸柱包括燃烧速率可控型艾灸柱、自熄灭型艾灸柱或燃烧速率可控-自熄灭型艾灸柱;

8.所述燃烧速率可控型艾灸柱为均质艾灸柱,以艾草和阻燃剂的混合物为原料经湿法成型得到;

9.所述自熄灭型艾灸柱为非均质艾灸柱,结构上包括若干层艾草层和若干层阻燃层,所述艾草层与阻燃层交替叠层设置,且所述自熄灭型艾灸柱的至少一个端面为艾草层;所述艾草层以艾草为原料经湿法成型得到,所述阻燃层以阻燃剂为原料经湿法成型得到;

10.所述燃烧速率可控-自熄灭型艾灸柱为非均质艾灸柱,结构上包括若干层复合层和若干层阻燃层,所述复合层与阻燃层交替叠层设置,且所述燃烧速率可控-自熄灭型艾灸柱的至少一个端面为复合层;所述复合层以艾草和阻燃剂的混合物为原料经湿法成型得到,所述阻燃层以阻燃剂为原料经湿法成型得到。

11.优选地,所述艾叶纤维和艾绒纤维的长度独立为0.1~3mm。

12.优选地,所述阻燃剂包括海藻纤维、气凝胶、纳米矿物粒子和纳米纤维素中的一种或几种。

13.优选地,所述自熄灭型艾灸柱和燃烧速率可控-自熄灭型艾灸柱中阻燃层的厚度独立为3~5mm。

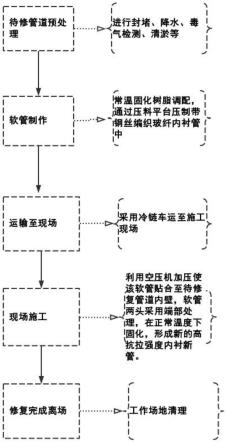

14.本发明提供了上述技术方案所述艾灸柱的制备方法,包括以下步骤:

15.提供制备原料的水分散液;

16.将所述制备原料的水分散液进行脱水压制沉积成型,得到艾灸柱。

17.优选地,当所述艾灸柱为燃烧速率可控型艾灸柱时,所述制备原料的水分散液为艾草与阻燃剂复合水分散液;

18.当所述艾灸柱为自熄灭型艾灸柱时,所述制备原料的水分散液为艾草水分散液和阻燃剂水分散液;

19.当所述艾灸柱为燃烧速率可控-自熄灭型艾灸柱时,所述制备原料的水分散液为艾草与阻燃剂复合水分散液和阻燃剂水分散液。

20.优选地,所述艾草与阻燃剂复合水分散液中艾草的质量浓度为0.5~12%;所述艾草水分散液的质量浓度为0.5~12%;所述阻燃剂水分散液的质量浓度为0.02~10%。

21.优选地,所述脱水压制沉积成型的温度为5~42℃,压力为1~3bar,保温保压时间为10~300s。

22.优选地,所述脱水压制沉积成型后还包括干燥。

23.本发明提供了一种燃烧过程可调控的艾灸柱,经湿法成型得到,制备原料包括艾草和阻燃剂,所述艾草为艾叶纤维和/或艾绒纤维,所述艾草与阻燃剂的质量比为100:(0.05~10)。本发明采用湿法成型制备艾灸柱,原料不局限于艾绒,产品质量均一性好;无需外包装纸的支撑,艾灸柱燃烧更加纯粹,艾灸效果更佳;且添加阻燃剂便于实现艾灸柱燃烧过程的调控。

24.进一步地,本发明提供的艾灸柱包括燃烧速率可控型艾灸柱、自熄灭型艾灸柱或燃烧速率可控-自熄灭型艾灸柱,可以依据使用场景和目的的不同,采用不同种类的艾灸柱,便于调控燃烧速率及燃烧时间,使得艾灸过程更加精准和合理。

附图说明

25.图1为本发明中制备燃烧过程可调控的艾灸柱的流程图;

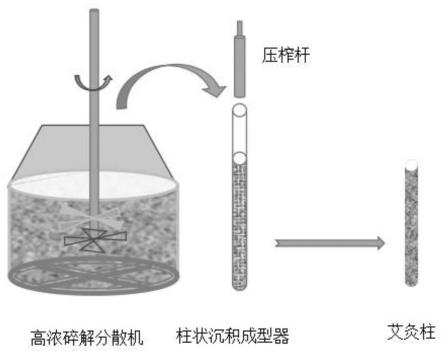

26.图2为实施例1制备的艾灸柱的实物图;

27.图3为实施例2制备的艾灸柱的实物图;

28.图4为实施例4制备的艾灸柱的实物图;

29.图5为实施例5制备的艾灸柱的直径测量图;

30.图6为实施例6制备的艾灸柱的实物图;

31.图7为实施例7制备的艾灸柱的实物图;

32.图8为实施例8制备的艾灸柱的直径测量图。

具体实施方式

33.本发明提供了一种燃烧过程可调控的艾灸柱,经湿法成型得到,制备原料包括艾

草和阻燃剂,所述艾草为艾叶纤维和/或艾绒纤维,所述艾草与阻燃剂的质量比为100:(0.05~10)。

34.在本发明中,所述艾叶纤维和艾绒纤维的长度独立优选为0.1~3mm,更优选为0.2~2.5mm,进一步优选为0.5~1.5mm,更进一步优选为1~2mm。在本发明中,所述阻燃剂优选包括海藻纤维、气凝胶、纳米矿物粒子和纳米纤维素中的一种或几种,更优选为海藻纤维、气凝胶、纳米矿物粒子、海藻纤维-气凝胶复合物或纳米纤维素-纳米矿物粒子复合物。在本发明中,所述气凝胶优选包括有机气凝胶或无机气凝胶;所述有机气凝胶优选包括纳米纤维素气凝胶、壳聚糖气凝胶或海藻酸气凝胶;所述无机气凝胶优选包括sio2气凝胶。在本发明中,所述纳米矿物粒子优选包括纳米sio2粒子。在本发明中,所述海藻纤维-气凝胶复合物中海藻纤维与气凝胶以任意质量比混合均可,优选为1:1;所述纳米纤维素-纳米矿物粒子复合物中纳米纤维素与纳米矿物粒子以任意质量比混合均可,优选为1:2。在本发明中,所述阻燃剂优选为本领域技术人员熟知的市售商品;在本发明的实施例中,所述海藻纤维的长度为1~2mm,直径为500μm;纳米sio2粒子的粒度为60nm,比表面积为150~200m2/g;sio2气凝胶的粒度为5μm,比表面积为600m2/g;纳米纤维素的长度为200μm,直径为50nm。

35.在本发明中,所述艾草与阻燃剂的质量比为100:(0.05~10),优选为100: (0.1~6),更优选为100:(0.5~5),进一步优选为100:(1~4),更进一步优选为100:(1.5~2)。

36.在本发明中,所述艾灸柱优选包括燃烧速率可控型艾灸柱、自熄灭型艾灸柱或燃烧速率可控-自熄灭型艾灸柱;其中,所述燃烧速率可控型艾灸柱具体为均质艾灸柱,以艾草和阻燃剂的混合物为原料经湿法成型得到;所述自熄灭型艾灸柱具体为非均质艾灸柱,结构上包括若干层艾草层和若干层阻燃层,所述艾草层与阻燃层交替叠层设置,且所述自熄灭型艾灸柱的至少一个端面为艾草层;所述艾草层以艾草为原料经湿法成型得到,所述阻燃层以阻燃剂为原料经湿法成型得到;所述燃烧速率可控-自熄灭型艾灸柱具体为非均质艾灸柱,结构上包括若干层复合层和若干层阻燃层,所述复合层与阻燃层交替叠层设置,且所述燃烧速率可控-自熄灭型艾灸柱的至少一个端面为复合层;所述复合层以艾草和阻燃剂的混合物为原料经湿法成型得到,所述阻燃层以阻燃剂为原料经湿法成型得到。在本发明中,所述自熄灭型艾灸柱和燃烧速率可控-自熄灭型艾灸柱中阻燃层的厚度优选独立为3~5mm,具体可以为3mm、4mm或5mm。在本发明中,当所述自熄灭型艾灸柱和燃烧速率可控-自熄灭型艾灸柱中含有多层阻燃层时,各阻燃层中阻燃剂的种类可以相同,也可以不同,本发明对此没有特殊限定。

37.在本发明中,所述艾灸柱优选为圆柱体,长度优选为20cm,直径优选为2cm,克重优选为15~20g,更优选为18~19g。

38.本发明提供了上述技术方案所述艾灸柱的制备方法,包括以下步骤:

39.提供制备原料的水分散液;

40.将所述制备原料的水分散液进行脱水压制沉积成型,得到艾灸柱。

41.本发明优选根据艾灸柱的具体种类选择合适的制备原料的水分散液。在本发明中,当所述艾灸柱为燃烧速率可控型艾灸柱时,所述制备原料的水分散液优选为艾草与阻燃剂复合水分散液;当所述艾灸柱为自熄灭型艾灸柱时,所述制备原料的水分散液优选为艾草水分散液和阻燃剂水分散液;当所述艾灸柱为燃烧速率可控-自熄灭型艾灸柱时,所述制备原料的水分散液为艾草与阻燃剂复合水分散液和阻燃剂水分散液。在本发明中,所述

艾草与阻燃剂复合水分散液中艾草的质量浓度优选为0.5~12%,更优选为3~7%,进一步优选为4~4.5%;所述艾草水分散液的质量浓度优选为0.5~12%,更优选为1~10%,进一步优选为4~5%;所述阻燃剂水分散液的质量浓度优选为 0.02~10%,更优选为0.1~5%,进一步优选为0.2~1%,更进一步优选为 0.3~0.5%。在本发明中,所述艾草与阻燃剂复合水分散液优选由艾草水分散液与阻燃剂水分散液混合得到;所述艾草水分散液与阻燃剂水分散液的质量浓度的可选范围优选与上述艾草水分散液与阻燃剂水分散液一致,在此不再赘述。在本发明中,所述阻燃剂水分散液优选由阻燃剂与水在搅拌条件下混合得到。在本发明中,所述艾草水分散液的制备方法优选包括:将艾草原料与水混合后进碎解分散处理;所述艾草原料优选包括艾绒和/或艾叶;所述碎解分散处理的时间以得到所需尺寸的艾草为基准,具体可以为2~10min,优选为3~8min。在本发明的实施例中,所述碎解分散处理具体是在高浓碎解分散机中进行。本发明优选利用高浓碎解分散机将艾草原料在水中碎解分散成均一的高浓度水分散液,艾草原料经碎解分散形成纤维状(即艾绒纤维和 /或艾叶纤维),纤维之间可以形成氢键而紧密结合,再配以阻燃剂经后续脱水压制沉积成型,可以得到质量均一、高强度的艾灸柱,不再需要外包装纸的支撑,不掉粉,可以直接使用,艾灸柱燃烧更加纯粹,没有纸皮燃烧的味道,艾灸效果更佳;同时通过调控阻燃剂的添加形式,实现了艾草原料与阻燃剂的良好结合,从而制备得到燃烧过程可调控的艾灸柱。

42.制备原料的水分散液后,本发明将所述制备原料的水分散液进行脱水压制沉积成型,得到艾灸柱。在本发明中,所述脱水压制沉积成型的温度优选为5~42℃,更优选为30~42℃;压力优选为1~3bar,更优选为1.5~2bar;保温保压时间优选为10~300s,更优选为30~90s,进一步优选为40~60s,所述保温保压时间为每次进行脱水压制沉积成型的时间,如制备自熄灭型艾灸柱时和燃烧速率可控-自熄灭型艾灸柱时,涉及到多次脱水压制沉积成型,每次进行脱水压制沉积成型时保温保压时间优选在上述范围内选择。在本发明中,所述脱水压制沉积成型优选在柱状沉积成型器中进行,所述柱状沉积成型器的尺寸优选根据艾灸柱所需尺寸调整;所述压力优选由压制杆提供。本发明优选根据艾灸柱的具体种类选择合适的脱水压制沉积成型工序。在本发明中,当所述艾灸柱为燃烧速率可控型艾灸柱时,具体是将艾草与阻燃剂复合水分散液置于柱状沉积成型器中进行脱水压制沉积成型;当所述艾灸柱为自熄灭型艾灸柱时,具体是先将艾草水分散液置于柱状沉积成型器中进行脱水压制沉积成型,得到艾草湿层,然后将阻燃剂水分散液置于所述柱状沉积成型器中进行脱水压制沉积成型,在所述艾草湿层表面形成阻燃剂湿层,重复进行上述步骤至得到具有所需结构的自熄灭型艾灸柱;当所述艾灸柱为燃烧速率可控-自熄灭型艾灸柱时,具体是先将艾草与阻燃剂复合水分散液置于柱状沉积成型器中进行脱水压制沉积成型,得到复合湿层,然后将阻燃剂水分散液置于所述柱状沉积成型器中进行脱水压制沉积成型,在所述复合湿层表面形成阻燃剂湿层,重复进行上述步骤至得到具有所需结构的燃烧速率可控-自熄灭型艾灸柱。本发明采用湿法成型,具体是利用水作为分散介质,其可以循环使用,不存在污水排放问题,成型方法效率高,且避免了干法成型过程中粉尘以及固体悬浮物等污染问题;本发明通过调控脱水压制沉积成型的压力,可以有效调节艾绒纤维和/或艾叶纤维之间的结合力以及产品松厚度,且产品粗细及长短等易于调控,质量均一稳定,克服了干法卷曲成型难以精确计量,艾绒结合力差、产品均一性和稳定性差的问题。

43.在本发明中,所述脱水压制沉积成型后优选还包括干燥,所述干燥的方式优选包

括干燥气体吹干或阴干,所述干燥的温度优选≤42℃,更优选为 30~42℃,进一步优选为35~40℃;所述干燥气体吹干采用的气体优选为压缩空气。在本发明中,所述干燥后所得艾灸柱的含水量优选低于10%。

44.在本发明中,干燥后所得艾灸柱无需进一步用纸皮包裹或进行其它处理,可直接使用。

45.下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

46.以下实施例中所用阻燃剂均为市售商品,指标如下:

47.海藻纤维,长度为1~2mm,直径为500μm;

48.纳米sio2粒子,粒度为60nm,比表面积为150~200m2/g;

49.sio2气凝胶,粒度为5μm,比表面积为600m2/g;

50.纳米纤维素,长度为200μm,直径为50nm。

51.实施例1

52.取20g艾绒加入水中,利用高浓碎解分散机将艾绒在水中进行碎解分散处理2min,得到浓度为4wt%的艾绒纤维水分散液,分散后的艾绒纤维的长度为500μm~2mm;

53.取0.1g海藻纤维加入水中,利用磁力搅拌器混合均匀,得到浓度为 0.1wt%的海藻纤维水分散液;

54.将所述艾绒纤维水分散液与所述海藻纤维水分散液混合均匀,置于柱状沉积成型器中,利用压制杆在1.5bar压力、42℃条件下压制60s进行成型,然后经40℃的压缩空气干燥至含水量低于10%,得到添加海藻纤维的燃烧速率可控的艾灸柱,长度为20cm,直径为2cm,克重为18g。

55.实施例2

56.取20g艾叶加入水中,利用高浓碎解分散机将艾叶在水中进行碎解分散处理10min,得到浓度为5wt%的艾叶纤维水分散液,分散后的艾叶纤维的长度为1~3mm;

57.取0.2g的纳米sio2粒子加入水中,利用磁力搅拌器混合均匀,得到浓度为0.2wt%的纳米sio2粒子水分散液;

58.将所述艾叶纤维水分散液与所述纳米sio2粒子水分散液混合均匀,置于柱状沉积成型器中,利用压制杆在2bar压力、42℃条件下压制40s进行成型,然后经30℃的压缩空气干燥至含水量低于10%,得到添加纳米sio2粒子的燃烧速率可控的艾灸柱,长度为20cm,直径为2cm,克重为18g。

59.实施例3

60.取20g艾叶加入水中,利用高浓碎解分散机将艾叶在水中进行碎解分散处理10min,得到浓度为5wt%的艾叶纤维水分散液,分散后的艾叶纤维的长度为1~3mm;

61.取0.02g的sio2气凝胶加入水中,利用磁力搅拌器混合均匀,得到浓度为0.02wt%的sio2气凝胶水分散液;

62.将所述艾叶纤维水分散液与所述sio2气凝胶水分散液混合均匀,置于柱状沉积成型器中,利用压制杆在1.5bar压力、42℃条件下压制90s进行成型,然后经42℃的压缩空气

干燥至含水量低于10%,得到添加sio2气凝胶的燃烧速率可控的艾灸柱,长度为20cm,直径为2cm,克重为18g。

63.实施例4

64.取20g艾绒加入水中,利用高浓碎解分散机将艾绒在水中进行碎解分散处理3min,得到浓度为5wt%的艾绒纤维水分散液,分散后的艾绒纤维的长度为200μm~1.5mm;

65.取0.1g纳米纤维素与0.2g纳米sio2粒子加入水中,利用磁力搅拌器混合均匀,得到浓度为0.3wt%的纳米纤维素-纳米sio2粒子复合水分散液;

66.将所述艾绒纤维水分散液与所述纳米纤维素-纳米sio2粒子复合水分散液混合均匀,置于柱状沉积成型器中,利用压制杆在3bar压力、42℃条件下压制30s进行成型,然后经40℃的压缩空气干燥至含水量低于10%,得到添加纳米纤维素-纳米sio2粒子复合物的燃烧速率可控的艾灸柱,长度为20cm,直径为2cm,克重为18g。

67.实施例5

68.取20g艾绒加入水中,利用高浓碎解分散机将艾绒在水中进行碎解分散处理8min,得到浓度为5wt%的艾绒纤维水分散液,分散后的艾绒纤维的长度为100μm~1mm;将所述艾绒纤维水分散液分成3等份待用;

69.取1g海藻纤维加入水中,利用磁力搅拌器混合均匀,得到浓度为1wt%的海藻纤维水分散液;将所述海藻纤维水分散液分成2等份待用;

70.将1等份所述艾绒纤维水分散液置于柱状沉积成型器中,利用压制杆在 1.5bar压力、42℃条件下压制30s进行成型;然后将1等份所述海藻纤维水分散液加入所述柱状沉积成型器中,利用压制杆在1.5bar压力、42℃条件下压制10s进行成型;重复以上步骤将剩余2等份艾绒纤维水分散液和海藻纤维水分散液进行成型;然后经30℃的压缩空气干燥至含水量低于10%,得到具有两层海藻纤维阻燃层的三段自熄型艾灸柱,长度为20cm,直径为2cm,克重为19g,每层海藻纤维阻燃层的厚度为5mm。

71.实施例6

72.取20g艾叶加入水中,利用高浓碎解分散机将艾叶在水中进行碎解分散处理10min,得到浓度为10wt%的艾叶纤维水分散液,分散后的艾绒纤维的长度为500μm~2mm;将所述艾叶纤维水分散液分成3等份待用;

73.取0.5g海藻纤维加入水中,利用磁力搅拌器混合均匀,得到浓度为 0.5wt%的海藻纤维水分散液;

74.取0.5g的纳米sio2粒子加入水中,利用磁力搅拌器混合均匀,得到浓度为0.5wt%的纳米sio2粒子水分散液;

75.将1等份所述艾叶纤维水分散液置于柱状沉积成型器中,利用压制杆在 2bar压力、42℃条件下压制30s进行成型,然后将所述海藻纤维水分散液加入所述柱状沉积成型器中,利用压制杆在2bar压力、42℃条件下压制10s 进行成型;再将1等份所述艾叶纤维水分散液加入所述柱状沉积成型器中,利用压制杆在2bar压力、42℃条件下压制30s进行成型,然后将所述纳米 sio2粒子水分散液加入所述柱状沉积成型器中,利用压制杆在1bar压力、 42℃条件下压制10s进行成型;之后将剩余1等份所述艾叶纤维水分散液加入所述柱状沉积成型器中,利用压制杆在2bar压力、42℃条件下压制30s 进行成型;最后经30℃的压缩空气干燥至含水量低于10%,得到具有一层海藻纤维阻燃层和一层纳米sio2粒子阻燃层的三段

自熄型艾灸柱,长度为 20cm,直径为2cm,克重为19g,海藻纤维阻燃层的厚度为3mm,纳米sio2粒子阻燃层的厚度为3mm。

76.实施例7

77.取20g艾叶加入水中,利用高浓碎解分散机将艾叶在水中进行碎解分散处理10min,得到浓度为10wt%的艾叶纤维水分散液,分散后的艾绒纤维的长度为500μm~2mm;将所述艾叶纤维水分散液分成3等份待用;

78.取0.5g的海藻纤维和0.5g的sio2气凝胶加入水中,利用磁力搅拌器混合均匀,得到浓度为1wt%的海藻纤维-sio2气凝胶复合水分散液;将所述海藻纤维-sio2气凝胶复合水分散液分成2等份待用;

79.将1等份所述艾叶纤维水分散液置于柱状沉积成型器中,利用压制杆在 1.5bar压力、42℃条件下压制30s进行成型;然后将1等份所述海藻纤维-sio2气凝胶复合水分散液加入所述柱状沉积成型器中,利用压制杆在1.5bar压力、 42℃条件下压制10s进行成型;重复以上步骤将剩余2等份艾叶纤维水分散液和海藻纤维-sio2气凝胶复合水分散液进行成型;然后经30℃的压缩空气干燥至含水量低于10%,得到具有两层海藻纤维-sio2气凝胶复合物阻燃层的三段自熄型艾灸柱,长度为20cm,直径为2cm,克重为19g,海藻纤维-sio2气凝胶复合物阻燃层的厚度为5mm。

80.实施例8

81.取20g艾叶加入水中,利用高浓碎解分散机将艾叶在水中进行碎解分散处理10min,得到浓度为10wt%的艾叶纤维水分散液,分散后的艾绒纤维的长度为500μm~2mm;

82.取0.2g的纳米sio2粒子加入水中,利用磁力搅拌器将混合均匀,得到浓度为0.2wt%的纳米sio2粒子水分散液;

83.将所述艾叶纤维水分散液与所述纳米sio2粒子水分散液均匀混合,将所得混合水分散液分成3等份待用;

84.取1g海藻纤维加入水中,利用磁力搅拌器混合均匀,得到浓度为1wt%的海藻纤维水分散液;将所述海藻纤维水分散液分成2等份待用;

85.将1等份所述混合水分散液置于柱状沉积成型器中,利用压制杆在2bar 压力、42℃条件下压制30s进行成型;然后将1等份所述海藻纤维水分散液加入所述柱状沉积成型器中,利用压制杆在2bar压力、42℃条件下压制10s 进行成型;重复以上步骤将剩余2等份混合水分散液和海藻纤维水分散液进行成型;然后经30℃的压缩空气干燥至含水量低于10%,得到具有两层海藻纤维阻燃层的三段自熄型燃烧速率可控的艾灸柱,长度为20cm,直径为2cm,克重为19g,海藻纤维阻燃层的厚度为4mm。

86.对比例1

87.按照实施例1的方法制备艾灸柱,不同之处仅在于省略掉海藻纤维,即直接利用艾绒纤维水分散液进行成型;最终所得艾灸柱长度为20cm,直径为2cm,克重为18g。

88.对比例2

89.按照实施例2的方法制备艾灸柱,不同之处仅在于省略掉纳米sio2粒子,即直接利用艾叶纤维水分散液进行成型;最终所得艾灸柱长度为20cm,直径为2cm,克重为18g。

90.对比例3

91.按照实施例3的方法制备艾灸柱,不同之处仅在于省略掉sio2气凝胶,即直接利用

艾叶纤维水分散液进行成型;最终所得艾灸柱长度为20cm,直径为2cm,克重为18g。

92.对比例4

93.按照实施例4的方法制备艾灸柱,不同之处仅在于省略掉纳米纤维素以及纳米sio2粒子,即直接利用艾绒纤维水分散液进行成型;最终所得艾灸柱长度为20cm,直径为2cm,克重为18g。

94.对比例5

95.按照实施例5的方法制备艾灸柱,不同之处仅在于省略掉海藻纤维,即直接利用艾绒纤维水分散液进行成型;最终所得艾灸柱长度为20cm,直径为2cm,克重为18g。

96.性能测试

97.将实施例1~5以及对比例1~5制备的艾灸柱进行燃烧实验,具体是:将艾灸柱悬挂在同一无风环境,同时点燃后记录艾灸柱燃烧完全后的时长,结果如表1所示。由表1可知,与对比例相比,本发明实施例中通过添加阻燃物质可以减缓艾灸柱燃烧速度,且本发明各实施例中通过添加不同阻燃物质可以制备不同燃烧时长的艾灸柱,从而实现艾灸柱燃烧速度的调控,便于满足不同艾灸过程的要求,克服了现有艾灸柱使用过程中需要人工计时和人工熄灭等繁琐过程,方便使用,使得传统的艾灸过程更加精准和可控。

98.表1实施例1~5与对比例1~5制备的艾灸柱的燃烧时间

99.艾灸柱来源燃烧时间实施例11h30min对比例11h10min实施例21h40min对比例21h20min实施例32h10min对比例31h30min实施例42h30min对比例41h40min实施例530min/段,段间自熄灭对比例51h10min

100.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。