1.本发明涉及涂层及其制备方法,具体涉及一种垃圾池涂层及其制备方法。

背景技术:

2.垃圾池作为生活垃圾焚烧发电厂正常运转的关键设施之一,与生活垃圾直接接触,相对于其它用途的水泥混凝土建筑,其内外表面的涂层对防腐、抗渗、耐磨和抗冲击性能有着更高的要求。然而,现有的垃圾池涂层功能单一、无法兼顾所有的性能要求,导致容易产生质量隐患、降低使用寿命及增加维修频率,而垃圾池一旦开始运营,中断工作进行维修的难度极大、经济损失极高,且会造成二次污染,对市民的正常生活也会带来严重影响。

3.专利公告号为cn209829840 u提供了一种混凝土垃圾池的防腐涂层,包括涂覆于混凝土壁面的水泥基渗透结晶层,所述水泥基渗透结晶层上涂覆有腻子层,所述腻子层上涂覆有底漆层,所述底漆层上涂覆有改性聚脲耐磨防腐涂料层。然而,水泥基渗透结晶对垃圾池的温度变化、污水水位变化和垃圾转运机械引起的震动很敏感,这些震动可能会导致水泥基渗透结晶发生断裂,形成渗水通道,进而造成整个防腐涂层功能的丧失;而且水泥基渗透结晶喷涂后,养护时间较长,需要4-7天,对水泥混凝土基层表面处理的质量要求也较高。

4.专利公告号为211113779u公开了一种抗渗垃圾池和渗滤液池,包括与抗渗钢筋混凝土层贴合设置的池底抗渗层和池壁抗渗层,其中,池壁抗渗层和池底抗渗层中的相同层相互搭接;其中,池壁抗渗层外侧端部与抗渗钢筋混凝土层之间的嵌缝设置有沥青胶泥。然而,该抗渗垃圾池和渗滤液池层数较多,施工复杂,耗时长,且防腐、耐受性一般,难以适应当下生活垃圾组成日趋复杂、腐蚀性日趋增长、垃圾池服役环境日趋恶劣的使用条件。

技术实现要素:

5.发明目的:为了解决现有技术存在的技术问题,本发明旨在提供一种功能齐全的垃圾池涂层。同时,本发明还提供了垃圾池涂层的制备方法。

6.技术方案:本发明所述一种垃圾池涂层,从水泥混凝土基层表面开始依次包括防腐层、抗渗层和耐磨抗冲击层。

7.进一步的,所述防腐层采用的防腐涂料由以下质量份数组成:环氧树脂60-100份、增韧剂20-30份、除菌剂1-2份、稀释剂4-8份、消泡剂4-7份和固化剂60-70份,所述抗渗层采用的抗渗涂料由以下质量份组成:环氧树脂60-100份、增韧剂40-50份、除菌剂2-3份、稀释剂3-6份、消泡剂5-8份和固化剂65-80份,所述耐磨抗冲击层采用的耐磨抗冲击涂料按以下质量份组成:环氧树脂60-100份、除菌剂5-6份、稀释剂5-10份、消泡剂5-12份、固化剂80-95份和玻璃鳞片20-60份。

8.进一步的,所述环氧树脂选自二酚基丙烷环氧树脂e35、二酚基丙烷环氧树脂e42或二酚基丙烷环氧树脂e51中的一种或多种。

9.进一步的,所述增韧剂为液体丁腈橡胶或含有柔性长碳链的聚氨酯预聚体。

10.进一步的,所述除菌剂由氧化锌、铜酞菁、四羟甲基硫酸磷按重量比30-60:100:10-20掺合而成。

11.进一步的,所述固化剂为低分子量固化剂650或低分子量固化剂651。

12.进一步的,所述玻璃鳞片的片径尺寸为70-90μm,厚度为3-6μm。

13.进一步的,所述稀释剂为间苯二酚双缩水甘油醚,消泡剂为byk-1790。

14.本发明所述垃圾池涂层的制备方法,按以下步骤:

15.(a)对垃圾池水泥混凝土基层表面进行手工打磨,确保表面平整、坚实、干净、无油污、灰浆及疏松附着物,若表面光滑,增加打毛处理,并采用高压水枪冲洗干净;

16.(b)待垃圾池水泥混凝土基层1的表面处理合格后,采用高压无气喷枪将防腐涂料在水泥混凝土基层表面喷涂,得到防腐层,高压无气喷枪的雾化压力设为0.65-0.8mpa,喷枪移速设为60-80cm/s,喷涂距离设为5-10cm,确保涂层厚度一致,无流挂现象;

17.(c)待防腐层表干后,采用高压无气喷枪将防渗涂料在防腐层表面喷涂,得到抗渗层,高压无气喷枪的雾化压力设为0.8-0.95mpa,喷枪移速设为40-70cm/s,喷涂距离设为5-15cm;

18.(d)待抗渗层表干后,采用硬尼龙刷对其进行拉毛处理,以不刮露防腐层的力度为宜,待抗渗层完全固化后,采用人工刮涂方式将耐磨抗冲击涂料涂覆于抗渗层的表面,得到耐磨抗冲击层,漏涂处应及时进行补涂。

19.进一步的,所述步骤(b)至步骤(d)中,防腐涂料的用量为0.5-0.8kg/m2,抗渗涂料的用量为0.85-1.2kg/m2,耐磨抗冲击涂料的用量为0.2-0.4kg/m2。

20.进一步的,所述步骤(b)中防腐涂料的制备方法为:按质量份数比,将环氧树脂加热至35-55℃,加入增韧剂、稀释剂及消泡剂进行搅拌,搅拌速率为300-450r/min,搅拌时间5-10min,然后,将固化剂及除菌剂加入上述环氧树脂混合液并进行搅拌,搅拌速率为400-650r/min,搅拌时间为2-5min,即得防腐涂料;

21.进一步的,所述步骤(c)中防渗涂料的制备方法为:按质量份数比,将环氧树脂加热至35-55℃,加入增韧剂、稀释剂及消泡剂进行搅拌,搅拌速率为350-500r/min,搅拌时间10-15min,然后,将固化剂及除菌剂加入上述环氧树脂混合液并进行搅拌,搅拌速率为500-750r/min,搅拌时间为3-5min,即得抗渗涂料;

22.进一步的,所述步骤(d)中耐磨抗冲击涂料的制备方法为:按质量份数比,将环氧树脂加热至35-55℃,加入稀释剂进行搅拌,搅拌速率为200-300r/min,搅拌时间3-8min,然后,将固化剂、消泡剂、除菌剂及玻璃鳞片加入上述环氧树脂混合液并进行搅拌,搅拌速率为600-800r/min,搅拌时间为4-8min,即得耐磨抗冲击涂料。

23.发明原理:本发明从垃圾池的功能需求出发,对所用涂层采用了分层的结构设计,对每层均有设有独立的功能侧重点,在防腐层和防渗层采用了增韧剂液体丁腈橡胶及含有柔性长碳链的聚氨酯预聚体对环氧树脂进行改性以提高整体涂层的韧性,采用由氧化锌、铜酞菁、四羟甲基硫酸磷组合的除菌剂抵御生活垃圾对涂层的生物侵蚀以提高整体涂层的耐受性,在耐磨抗冲击层采用玻璃鳞片改善涂层的粘附性、耐磨和耐冲击性能,能够显著减少涂层的剥落、细微裂缝与划损等危害的产生,通过各层的有机结合提高了涂层的功能全面性,避免了同种材料之间的性能矛盾。

24.有益效果:与现有技术相比,本发明具有以下显著优点:

25.(1)功能齐全,通过分层功能的设计,制得的整体涂层粘结强度高、抗剥落性能优异、硬度高、耐磨和抗冲击性能优异,同时具有优良的抗渗、防腐和抗老化性能,对生活垃圾具有很强的耐受性,实验数据表明,本发明垃圾池涂层相较于现有树脂类垃圾池防腐结构涂层,粘接强度最高提高了31%,拉伸强度最高提高了13%,磨耗损失最大可减少14%,硬度最大提高了21%;

26.(2)制备方法简单,机械程度高,效率高,耗时短,施工和易性强,质量稳定,可以很好避免施工现场质量隐患的出现,显著延长垃圾池的服役寿命,较现有使用寿命最高提高了38%。

附图说明

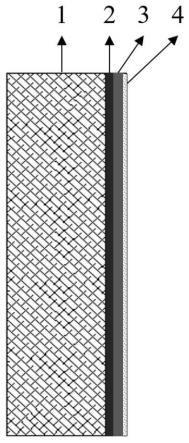

27.图1为本发明垃圾池涂层结构示意图。

具体实施方式

28.下面,结合具体实施例和附图进一步对本发明进行说明。

29.附图:1、水泥混凝土基层;2、防腐层;3、抗渗层;4、耐磨抗冲击层。

30.本发明垃圾池涂层依次包括水泥混凝土基层1、防腐层2、抗渗层3和耐磨抗冲击层4。

31.实施例1:本发明所述垃圾池涂层防腐层2采用的防腐涂料由以下质量份组分组成:二酚基丙烷环氧树脂e51 100份、液体丁腈橡胶25份、除菌剂1份(除菌剂由氧化锌、铜酞菁、四羟甲基硫酸磷按重量比30:100:10掺合而成;)、间苯二酚双缩水甘油醚6份、byk-1790 5份和低分子量固化剂651 65份;

32.抗渗层3采用的抗渗涂料由以下质量份组分组成:二酚基丙烷环氧树脂e42 100份、含有柔性长碳链的聚氨酯预聚体45份、除菌剂2份(除菌剂由氧化锌、铜酞菁、四羟甲基硫酸磷按重量比45:100:15掺合而成)、间苯二酚双缩水甘油醚4份、byk-17906份、低分子量固化剂650固化剂70份;

33.耐磨抗冲击层4采用的耐磨抗冲击涂料由以下质量份组分组成:二酚基丙烷环氧树脂e35环氧树脂100份、除菌剂5份(除菌剂由氧化锌、铜酞菁、四羟甲基硫酸磷按重量比60:100:20掺合而成)、间苯二酚双缩水甘油醚8份、byk-1790 8份、低分子量固化剂651 85份、玻璃鳞片40份。

34.上述涂层制备方法按以下步骤:

35.(a)对垃圾池水泥混凝土基层1进行手工打磨;

36.(b)待垃圾池水泥混凝土基层1的表面处理合格后,采用高压无气喷枪将防腐涂料喷涂于水泥混凝土基层1的表面,设置高压无气喷枪的雾化压力为0.7mpa,喷枪移速设为70cm/s,喷涂距离为8cm,防腐涂料的用量为0.5kg/m2,得到防腐层2;

37.(c)待防腐层2喷涂1h后,采用高压无气喷枪将防渗涂料喷涂于防腐层2表面,设置高压无气喷枪的雾化压力为0.85mpa,喷枪移速设为50cm/s,喷涂距离为10cm,防渗涂料的用量为0.85kg/m2,得到防渗层3;

38.(d)待抗渗层3喷涂3h后,采用硬尼龙刷对抗渗层3进行拉毛处理,待抗渗层3固化48h后,采用人工刮涂方式将0.2kg/m2的耐磨抗冲击涂料涂覆于抗渗层3的表面,得到耐磨

抗冲击层4。

39.上述步骤(b)中防腐涂料的制备方法为:按质量份数比,将环氧树脂加热至40℃,加入增韧剂、稀释剂及消泡剂进行搅拌,搅拌速率为350r/min,搅拌时间8min,然后,将固化剂及除菌剂加入上述环氧树脂混合液并进行搅拌,搅拌速率为500r/min,搅拌时间为3min,即得防腐涂料;步骤(c)中防渗涂料的制备方法为:按质量份数比,将环氧树脂加热至40℃,加入增韧剂、稀释剂及消泡剂进行搅拌,搅拌速率为400r/min,搅拌时间12min,然后,将固化剂及除菌剂加入上述环氧树脂混合液并进行搅拌,搅拌速率为600r/min,搅拌时间为4min,即得抗渗涂料;步骤(d)中耐磨抗冲击涂料的制备方法为:按质量份数比,将环氧树脂加热至40℃,加入稀释剂进行搅拌,搅拌速率为250r/min,搅拌时间5min,然后,将固化剂、消泡剂、除菌剂及玻璃鳞片加入上述环氧树脂混合液并进行搅拌,搅拌速率为700r/min,搅拌时间为5min,即得耐磨抗冲击涂料。

40.实施例2:本发明所述垃圾池涂层防腐层2采用的防腐涂料由以下质量份组分组成:二酚基丙烷环氧树脂e51 60份、液体丁腈橡胶20份、除菌剂2份(除菌剂由氧化锌、铜酞菁、四羟甲基硫酸磷按重量比30:100:10掺合而成;)、间苯二酚双缩水甘油醚4份、byk-1790 4份和低分子量固化剂651 60份;

41.抗渗层3采用的抗渗涂料由以下质量份组分组成:二酚基丙烷环氧树脂e42 60份、含有柔性长碳链的聚氨酯预聚体40份、除菌剂3份(除菌剂由氧化锌、铜酞菁、四羟甲基硫酸磷按重量比45:100:15掺合而成)、间苯二酚双缩水甘油醚3份、byk-17905份、低分子量固化剂650固化剂65份;

42.耐磨抗冲击层4采用的耐磨抗冲击涂料由以下质量份组分组成:二酚基丙烷环氧树脂e35环氧树脂60份、除菌剂6份(除菌剂由氧化锌、铜酞菁、四羟甲基硫酸磷按重量比60:100:20掺合而成)、间苯二酚双缩水甘油醚5份、byk-1790 5份、低分子量固化剂651 80份和玻璃鳞片20份。

43.所述涂层制备方法按以下步骤:

44.(a)对垃圾池水泥混凝土基层1进行手工打磨;

45.(b)待垃圾池水泥混凝土基层1的表面处理合格后,采用高压无气喷枪将防腐涂料喷涂于水泥混凝土基层1的表面,设置高压无气喷枪的雾化压力为0.8mpa,喷枪移速设为80cm/s,喷涂距离为10cm,防腐涂料的用量为0.55kg/m2,得到防腐层2;

46.(c)待防腐层2喷涂1h后,采用高压无气喷枪将防渗涂料喷涂于防腐层2表面,设置高压无气喷枪的雾化压力为0.95mpa,喷枪移速设为70cm/s,喷涂距离为15cm,防渗涂料的用量为0.9kg/m2,得到防渗层3;

47.(d)待防渗层3喷涂3h后,采用硬尼龙刷对抗渗层3进行拉毛处理,待抗渗层3固化48h后,采用人工刮涂方式将0.25kg/m2的耐磨抗冲击涂料涂覆于抗渗层3的表面,得到耐磨抗冲击层4。

48.上述步骤(b)中防腐涂料的制备方法为:按质量份数比,将环氧树脂加热至55℃,加入增韧剂、稀释剂及消泡剂进行搅拌,搅拌速率为450r/min,搅拌时间10min,然后,将固化剂及除菌剂加入上述环氧树脂混合液并进行搅拌,搅拌速率为650r/min,搅拌时间为5min,即得防腐涂料;步骤(c)中防渗涂料的制备方法为:按质量份数比,将环氧树脂加热至55℃,加入增韧剂、稀释剂及消泡剂进行搅拌,搅拌速率为500r/min,搅拌时间15min,然后,

将固化剂及除菌剂加入上述环氧树脂混合液并进行搅拌,搅拌速率为750r/min,搅拌时间为5min,即得抗渗涂料;步骤(d)中耐磨抗冲击涂料的制备方法为:按质量份数比,将环氧树脂加热至55℃,加入稀释剂进行搅拌,搅拌速率为300r/min,搅拌时间8min,然后,将固化剂、消泡剂、除菌剂及玻璃鳞片加入上述环氧树脂混合液并进行搅拌,搅拌速率为800r/min,搅拌时间为8min,即得耐磨抗冲击涂料。

49.实施例3:本发明所述垃圾池涂层防腐层2采用的防腐涂料由以下质量份组分组成:二酚基丙烷环氧树脂e51 80份、液体丁腈橡胶30份、除菌剂2份(除菌剂由氧化锌、铜酞菁、四羟甲基硫酸磷按重量比30:100:10掺合而成;)、间苯二酚双缩水甘油醚8份、byk-1790 7份和低分子量固化剂651 70份;

50.抗渗层3采用的抗渗涂料由以下质量份组分组成:二酚基丙烷环氧树脂e42 80份、含有柔性长碳链的聚氨酯预聚体50份、除菌剂3份(除菌剂由氧化锌、铜酞菁、四羟甲基硫酸磷按重量比45:100:15掺合而成)、间苯二酚双缩水甘油醚6份、byk-17908份、低分子量固化剂650固化剂80份;

51.耐磨抗冲击层4采用的耐磨抗冲击涂料由以下质量份组分组成:二酚基丙烷环氧树脂e35环氧树脂80份、除菌剂6份(除菌剂由氧化锌、铜酞菁、四羟甲基硫酸磷按重量比60:100:20掺合而成)、间苯二酚双缩水甘油醚10份、byk-1790 12份、低分子量固化剂651 95份和玻璃鳞片60份。

52.所述涂层制备方法按以下步骤:

53.(a)对垃圾池水泥混凝土基层1进行手工打磨;

54.(b)待垃圾池水泥混凝土基层1的表面处理合格后,采用高压无气喷枪将防腐涂料喷涂于水泥混凝土基层1的表面,设置高压无气喷枪的雾化压力为0.8mpa,喷枪移速设为80cm/s,喷涂距离为10cm,防腐涂料的用量为0.6kg/m2,得到防腐层2;

55.(c)待防腐层2喷涂1h后,采用高压无气喷枪将防渗涂料喷涂于防腐层2表面,设置高压无气喷枪的雾化压力为0.95mpa,喷枪移速设为70cm/s,喷涂距离为15cm,防渗涂料的用量为1kg/m2,得到防渗层3;

56.(d)待防渗层3喷涂3h后,采用硬尼龙刷对抗渗层3进行拉毛处理,待抗渗层3固化48h后,采用人工刮涂方式将0.3kg/m2的耐磨抗冲击涂料涂覆于抗渗层3的表面,得到耐磨抗冲击层4。

57.上述步骤(b)中防腐涂料的制备方法为:按质量份数比,将环氧树脂加热至35℃,加入增韧剂、稀释剂及消泡剂进行搅拌,搅拌速率为300r/min,搅拌时间5min,然后,将固化剂及除菌剂加入上述环氧树脂混合液并进行搅拌,搅拌速率为400r/min,搅拌时间为2min,即得防腐涂料;步骤(c)中防渗涂料的制备方法为:按质量份数比,将环氧树脂加热至35℃,加入增韧剂、稀释剂及消泡剂进行搅拌,搅拌速率为350r/min,搅拌时间10min,然后,将固化剂及除菌剂加入上述环氧树脂混合液并进行搅拌,搅拌速率为500r/min,搅拌时间为3min,即得抗渗涂料;步骤(d)中耐磨抗冲击涂料的制备方法为:按质量份数比,将环氧树脂加热至35℃,加入稀释剂进行搅拌,搅拌速率为200r/min,搅拌时间3min,然后,将固化剂、消泡剂、除菌剂及玻璃鳞片加入上述环氧树脂混合液并进行搅拌,搅拌速率为600r/min,搅拌时间为4min,即得耐磨抗冲击涂料。

58.实施例4:与实施例1的不同之处在于,所用防腐涂料的用量为0.7kg/m2,抗渗涂料

的用量为1.1kg/m2,耐磨抗冲击涂料的用量为0.35kg/m2。

59.实施例5:与实施例1的不同之处在于,所用防腐涂料的用量为0.8kg/m2,抗渗涂料的用量为1.2kg/m2,耐磨抗冲击涂料的用量为0.4kg/m2。

60.对比例1:一种常用的垃圾池防腐结构,由2层防腐层组成,2层防腐层采用同样的树脂类防腐材料,树脂类防腐材料主要由ep01451-310双酚a型环氧树脂、乙二胺、正丁基缩水甘油醚及无硼无碱玻璃纤维组成。

61.对比例2:与实施例1的不同之处在于涂层依次为水泥混凝土基层1、抗渗层3和防腐层2。实施例1-5及对比例1的成品性能检测结果如表1所示。

62.表1

63.

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。