d.synthesis of sm(co,fe)4b compounds by rapid quenching and subsequent heat treatment[j].intermetallics,2019,107:6-9.)以50m/s速度熔体快淬了smco

4-x

fe

x

b薄带,随后在氩气氛中在700℃退火1h,发现x=0合金由单相smco4b组成,0《x≤1.5合金由单相sm(co,fe)4b组成,x=1.5合金具有25koe的最大矫顽力,剩磁为34emu/g。chi等人(chi x,li y,han x h,et al.a new sm(co,fe,cu)4b/sm2(co,fe,cu)7cell structure with the coercivity of up to 5.01t[j].journal of magnetism and magnetic materials,2018,458:66-74.)在研究fe、cu共掺杂的smco4b型薄带时发现,薄带均由ceco4b型sm(co,fe,cu)4b和nd5co

19

b6型sm5(co,fe,cu)

19

b6相组成,室温下获得了50koe的矫顽力和27.8emu/g的饱和磁化强度。

[0005]

文献(p,landa a,locht i,et al.prediction of the new efficient permanent magnet smconife3[j].physical review b,2017,96(10):100404.)指出在smco5磁体中用fe取代co,并使用ni作为热力学稳定剂,可以得到具有优异磁性的sm-co磁体。mikhov等人(mikhov m,gong w,hadjipanayis g.magnetic properties of melt-spun and as-cast smco

5-x

ni

x alloys[j].journal of applied physics,1987,61(8):3460-3462.)在4.2k至900k的温度下以及最高75koe的磁场下研究了smco

5-x

ni

x

合金的铸态,带状和粉末的磁性能。发现,所有的样品均为cacu5型结构,在4.2k时,smco4ni薄带最高的矫顽力为30koe,smco3ni2粉末的最高矫顽力为51koe。landa等人(landa a,soderlind p,parker d,et al.thermodynamics of the smco5compound doped with fe and ni:an ab initio study[j].journal of alloys and compounds,2018,765:659-663.)研究表明smconife3磁体具有较大的磁能积(约为nd2fe

14

b的70.5%),比smco5磁体大56%。gavrikov等人(gavrikov i s,karpenkov d y,zheleznyi m v,et al.effect of ni doping on stabilization of sm(co

1-x

fe

x

)5compound:thermodynamic calculation and experiment[j].journal of physics:condensed matter,2020,32(42):425803.)发现,在相同条件下制备的smco5薄带和smco

0.8

fe

0.15

ni

0.05

薄带,后者表现出更高的矫顽力值13koe和剩磁值45emu/g。

[0006]

综上所述,制备sm-co化合物最有效的方法之一是对铸态母合金进行熔体快淬,然后对其热处理,目前主要是通过添加fe、cu元素取代部分co的方式提高smco4b基永磁薄带硬磁性能,而作为主相的smco4b的各向异性场高达1200koe,制备的smco4b基永磁薄带矫顽力理应有超高的矫顽力,但目前为止尚未出现在室温下超过50koe的高矫顽力和高磁化强度的smco4b基薄带合金材料的报道,薄带磁性能仍然有待进一步提高。

技术实现要素:

[0007]

本发明的目的是针对当前技术中存在的不足,提供一种铁镍共掺杂smco4b基永磁薄带及其制备方法。该smco4b基永磁薄带的元素组成式为smco

x

feynizb,通过同时添加fe与ni元素,并调控fe:co:ni的比例,形成了以smco4b、sm3co

11

b4、sm5co

19

b6型相为主相与sm2co7b3、sm2co

14

b、sm

1.1

fe4b4型相为微量相的新的物相组成与微结构,主相具有高的形核场,微量相主要作为晶界相钉扎主相,薄带的硬磁化机制是:形核与钉扎机制共存,同时具有强的交换耦合作用;制备方法中,采用熔体离心快淬技术制备的smco4b基永磁薄带具有超高的室温矫顽力和高的磁化强度。

[0008]

本发明解决该技术问题所采用的技术方案是:

[0009]

一种铁镍共掺杂smco4b基永磁薄带,其元素组成式为smco

x

feynizb,该式中的下标符号x、y和z表示限定元素在元素间的摩尔配比数,限定元素组成范围的符号满足:x y z=4,x=1~3.5,y=0.2~2.0,z=0.12~1.2;

[0010]

该薄带的厚度为25μm~60μm,在室温下其内禀矫顽力为39.6koe~88.8koe,剩磁为18.4emu/g~63.8emu/g,在90koe磁场下的最大磁化强度为20.2emu/g~83.7emu/g。

[0011]

所述的铁镍共掺杂smco4b基永磁薄带的制备方法,该方法采用熔体离心快淬技术,包括如下步骤:

[0012]

第一步,原料配制:

[0013]

按照通式smco

x

feynizb中的原子配比计算出各元素的质量百分比,再按该质量百分比称取所需量的组分原料:纯sm、纯co、纯fe、纯ni及硼源材料,由此完成原料配制,在上述组成通式中,限定元素组成满足:x y z=4,x=1~3.5,y=0.2~2.0,z=0.12~1.2;

[0014]

所述的硼源材料为b-fe、b-co合金或纯b粉;

[0015]

第二步,熔化原料制备母合金铸锭,为以下两种方法之一:

[0016]

方法一:将第一步配制好的原料同时放入真空电弧熔炼炉或真空感应熔炼炉坩埚中,熔炼时先对炉体抽真空度到10-2

pa~10-3

pa,炉温升至高于纯co的熔点50℃~185℃,直至全部纯sm、纯co、纯fe、纯ni和硼源材料熔化,再保持5~50分钟后,在模具中自然冷却,即制得smco

x

feynizb母合金铸锭;

[0017]

或方法二,将硼源材料单独放入料仓中,熔炼时先对炉体抽真空度到10-2

pa~10-3

pa,炉温升至高于纯co的熔点50℃~185℃,直至全部纯sm、纯co、纯fe和纯ni原料熔化,加入硼源材料,再保持10~50分钟后,在模具中自然冷却,即制得smco

x

feynizb母合金铸锭;

[0018]

第三步,smco4b基快淬薄带的制备:

[0019]

将第二步制得的smco

x

feynizb母合金铸锭装入熔体快淬炉中,重新熔融后在20m/s~60m/s圆周速度旋转的冷却铜辊轮或钼辊轮上进行熔体快淬,即制得smco4b基快淬薄带;

[0020]

第四步,smco4b基永磁薄带的制备:

[0021]

将第三步制备的smco4b基快淬薄带在600℃~900℃进行退火处理,保温时间为10min~60min,由此制得铁镍共掺杂smco4b基永磁薄带,其元素组成式为smco

x

feynizb,薄带厚度为25μm~60μm,在室温下其矫顽力为39.6koe~88.8koe,剩磁为18.4emu/g~63.8emu/g,在90koe磁场下的最大磁化强度为20.2emu/g~83.7emu/g。

[0022]

所述的方法一或方法二中的熔炼温度为1500℃-1680℃。

[0023]

所述第一步原料配制中,按照通式smco

x

feynizb中的原子配比计算出各元素的质量百分比,在按该质量百分比称取所需量原料纯sm的基础上,额外添加3%~10%(质量百分比)的纯sm,由此完成原料配制。

[0024]

所用到的原料都是通过商购获得的,所用到的设备均为公知的化工设备,所用到的工艺操作方法均为本技术领域的技术人员所熟知的方法。

[0025]

本发明的实质性特点为:

[0026]

当前技术中,专利“一种smco4b基永磁薄带zl201710189336.0”,成分组成是:smco

x

feycuzb;该材料是通过在smco4b中添加fe提高薄带的磁化强度,通过添加cu保持薄带的矫顽力,fe与cu共添加微观上形成了smco

x

feycuzb近单相的微结构,借助于smco4b型相的

高各向异性场获得高矫顽力来实现的。但由于是近单相组织,缺少多相间的耦合与钉扎作用,cu又是非磁性元素,存在矫顽力、剩磁与饱和磁化强度都不太高的局限。

[0027]

本发明的smco4b基永磁薄带的元素组成式为smco

x

feynizb,fe与ni都是铁磁性元素,ni的加入会提高smco4b相的稳定性,从而抑制smco4b的相分解,形成了以smco4b、sm3co

11

b4、sm5co

19

b6型相为主相与sm2co7b3、sm2co

14

b、sm

1.1

fe4b4型相为微量相的新的物相组成与微结构,从而使最高矫顽力从以前最高的54koe提高到88koe,性能得到了大幅度提高。

[0028]

本发明的有益效果是:

[0029]

(1)本发明设计的元素组成式为smco

x

feynizb的一种铁镍共掺杂smco4b基永磁薄带的创新机理如下:

[0030]

1)研究发现,sm

1 n

co

5 3nb2n

型sm-co-b三元合金具有非常高的各向异性场,其中smco4b的各向异性场在4.2k时可以达到120t,而smco5相同条件下只有71t,但smco4b的居里温度和磁化强度较低。在sm-co-b三元合金中,合金的各向异性常数k1主要由sm的亚点阵提供,通过fe、ni的掺杂可以提高sm亚点阵的各向异性;fe、co、ni同属于过渡族金属元素,从smco4b、smco2fe2b、smco3nifeb的形成焓上看,smco4b、smco2fe2b、smco3nib的δh分别为-0.252、-0.241、-0.286ev,可见,fe的加入会降低smco4b相的稳定性,ni的加入会提高smco4b相的稳定性,从而抑制smco4b的相分解,另外,fe磁矩(2.2μb)要高于co磁矩(1.72μb),因此,fe、ni取代co,可以提高smco4b中co晶位的磁矩和相的稳定性,进而提高合金的磁化强度。因此适量fe、ni的共掺杂可以提高smco4b基永磁薄带的矫顽力与磁化强度。实践证明,在本发明的smco4b基合金薄带中,通过调配fe、co、ni合金元素的比例,采用熔体快淬技术结合热处理,获得了等轴状或棒状和板条状微结构的超高矫顽力的细晶smco4b基硬磁性薄带,形成了以smco4b、sm3co

11

b4、sm5co

19

b6型相为主相与sm2co7b3、sm2co

14

b、sm

1.1

fe4b4型相为微量相的新的物相组成与微结构,主相具有高的形核场,微量相主要作为晶界相钉扎主相,薄带的硬磁化机制是:形核与钉扎机制共存,同时具有强的交换耦合作用;稳定得到了39.6koe~88.8koe的超高矫顽力,高的磁化强度来自于多步磁化机制。

[0031]

2)目前还没有fe、ni共掺杂smco4b合金的报道,因此对于添加ni的smco

4-x

fe

x

b合金的磁性能的特点还没有较清晰的认识。由于ni的磁矩较fe、co的磁矩低,ni的加入可能会降低smco4b的磁化强度,但本发明通过fe、ni元素对smco4b合金共掺杂,进一步提高了合金的矫顽力和磁化强度,得到综合磁性能更好的smco

4-x-y

fe

x

niyb合金,即本发明的元素组成式为smco

x

feynizb的合金。

[0032]

(2)本发明通过fe、ni元素对smco4b合金进行共掺杂,形成smco

4-x-y

fe

x

niyb相。通过优化fe、ni元素,可以提高smco4b相的矫顽力和磁化强度,获得了综合磁性能更好的永磁合金。与现有技术相比,本发明的显著进步是:采用综合物性测量系统测量磁体的磁性能显示,用本发明方法制得的smco4b基永磁薄带,在室温下,外加磁场为90koe下的内禀矫顽力为39.6koe~88.8koe,剩磁为18.4emu/g~63.8emu/g,在90koe磁场下的最大磁化强度为20.2emu/g~83.7emu/g,远远地超过了现有技术所制得的smco4b基永磁薄带的室温矫顽力和磁化强度。

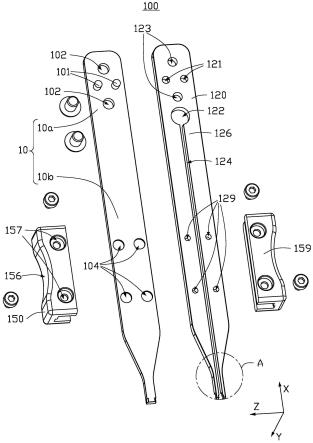

附图说明

[0033]

下面结合附图和实施例对本发明进一步说明。

[0034]

图1为实施例1之smco

3.5

fe

0.38

ni

0.12

b永磁薄带的x射线衍射图;

[0035]

图2为实施例1之smco

3.5

fe

0.38

ni

0.12

b永磁薄带的磁滞回线;

[0036]

图3为实施例1之smco

3.5

fe

0.38

ni

0.12

b永磁薄带的透射电镜图像;

[0037]

图4为实施例2之smco

3.0

fe

0.8

ni

0.2

b的永磁薄带的x射线衍射图;

[0038]

图5为实施例2之smco

3.0

fe

0.8

ni

0.2

b的永磁薄带的磁滞回线;

[0039]

图6为实施例3之smco

2.2

fe

1.2

ni

0.6

b的永磁薄带x射线衍射图;

[0040]

图7为实施例3之smco

2.2

fe

1.2

ni

0.6

b的永磁薄带的磁滞回线;

[0041]

图8为实施例3之smco

2.2

fe

1.2

ni

0.6

b永磁薄带的透射电镜图像。其中,图8a为典型的等轴状晶粒形貌,图8b为大晶粒的形貌;

[0042]

图9为实施例4之smco

2.4

fe

1.2

ni

0.4

b永磁薄带的x射线衍射图;

[0043]

图10为实施例4之smco

2.4

fe

1.2

ni

0.4

b永磁薄带的磁滞回线;

[0044]

图11为实施例4之smco

2.4

fe

1.2

ni

0.4

b永磁薄带的透射电镜图像;

[0045]

图12为实施例5之smco2fe

1.2

ni

0.8

b永磁薄带的x射线衍射图;

[0046]

图13为实施例5之smco2fe

1.2

ni

0.8

b永磁薄带的磁滞回线;

[0047]

图14为实施例5之smco2fe

1.2

ni

0.8

b永磁薄带的透射电镜图像;

[0048]

图15为实施例6之smco

1.6

fe

1.6

ni

0.8

b永磁薄带的x射线衍射图;

[0049]

图16为实施例6之smco

1.6

fe

1.6

ni

0.8

b永磁薄带的退磁曲线;

[0050]

图17为实施例7之smcofe2nib永磁薄带的x射线衍射图;

[0051]

图18为实施例7之smcofe2nib永磁薄带的退磁曲线;

[0052]

图19为实施例7之smcofe2nib永磁薄带的透射电镜图像。其中,图19a为球状晶粒形貌,图19b为等轴状和长条状晶粒形貌;

[0053]

图20为实施例8之smco2fenib永磁薄带的x射线衍射图;

[0054]

图21为实施例8之smco2fenib永磁薄带的退磁曲线;

[0055]

图22为实施例8之smco2fenib永磁薄带的透射电镜图像;

[0056]

图23为实施例9之smco

2.6

fe

0.2

ni

1.2

b永磁薄带的x射线衍射图;

[0057]

图24为实施例9之smco

2.6

fe

0.2

ni

1.2

b永磁薄带的退磁曲线。

具体实施方式

[0058]

实施例1

[0059]

smco4b基永磁薄带之smco

3.5

fe

0.38

ni

0.12

b薄带的制备方法。

[0060]

第一步,原料配制:

[0061]

按照原子比(即元素间摩尔比)计算出元素组成式smco

3.5

fe

0.38

ni

0.12

b中的组成元素的质量百分比,按该质量百分比称取所需量的组分原料:纯sm、纯co、纯fe、纯ni以及b-co合金,在配料时,额外添加按上述原料配比所计算的纯sm的质量百分比3%的纯sm,由此完成原料配制;

[0062]

第二步,熔化原料制备母合金铸锭:

[0063]

将第一步配制好的原料同时放入真空电弧熔炼炉坩埚中,熔炼时先对炉体抽真空度到3

×

10-3

pa,炉温升至高于纯co的熔点50℃,直至全部纯sm、纯co、纯fe、纯ni和b-co合金熔化,再保持20分钟后,在模具中自然冷却,制得smco

3.5

fe

0.38

ni

0.12

b母合金铸锭;

[0064]

第三步,smco4b基快淬薄带的制备:

[0065]

将第二步制得的smco

3.5

fe

0.38

ni

0.12

b母合金装入熔体快淬炉中,重新熔融后在以20m/s的圆周速度旋转的冷却钼辊轮上进行熔体快淬,即制得smco4b基快淬薄带;

[0066]

第四步,smco4b基永磁薄带的制备:

[0067]

将第三步熔体快淬制备出的薄带装入真空退火炉中,真空度为3

×

10-3

pa,在850℃进行退火处理,保温时间为20min,即制得smco4b基永磁薄带产品,其元素组成式为smco

3.5

fe

0.38

ni

0.12

b,该薄带的厚度为60μm,长2mm~8mm,宽1mm~2mm,在室温下其内禀矫顽力为39.6koe,剩磁为63.8emu/g,在90koe磁场下的最大磁化强度为83.7emu/g。

[0068]

图1为本实施例制得的元素组成式为smco

3.5

fe

0.38

ni

0.12

b的smco4b基永磁薄带的x射线衍射图,薄带由sm(co,fe,ni)4b、sm3(co,fe,ni)

11

b4和少量sm2(co,fe,ni)

14

b相组成。

[0069]

图2为本实施例制得的元素组成式为smco

3.5

fe

0.38

ni

0.12

b的smco4b基永磁薄带的初始磁化曲线与磁滞回线,在外磁场为90koe的综合物性测量系统上测量磁性能,其内禀矫顽力为39.6koe,剩磁为63.8emu/g,在90koe磁场下的最大磁化强度(饱和磁化强度)为83.7emu/g。利用螺旋测微器测量该薄带的厚度为60μm。

[0070]

图3为本实施例制得的元素组成式为smco

3.5

fe

0.38

ni

0.12

b的smco4b基永磁薄带的透射电镜图像,由图中可见,薄带由等轴晶粒组成,晶粒平均尺寸为86nm,其中亮色的晶粒为sm3(co,fe,ni)

11

b4相,灰色的晶粒为sm(co,fe,ni)4b相,另外带有条纹的晶粒为sm2(co,fe,ni)

14

b相。

[0071]

实施例2

[0072]

smco4b基永磁薄带之smco

3.0

fe

0.8

ni

0.2

b薄带的制备方法。

[0073]

第一步,原料配制:

[0074]

按照原子比计算出元素组成式smco

3.0

fe

0.8

ni

0.2

b中的组成元素的质量百分比,按该质量百分比称取所需量的组分原料:纯sm、纯co、纯fe、纯ni及纯b粉,在配料时额外添加按上述原料配比所称取纯sm的质量百分比5%的纯sm,由此完成原料配制;

[0075]

第二步,熔化原料制备母合金铸锭:

[0076]

将第一步配制好的b粉单独放入料仓中,将其他原料同时放入真空感应熔炼炉坩埚中,熔炼时先对炉体抽真空度到10-2

pa~10-3

pa,炉温升至高于纯co的熔点185℃,直至全部纯sm、纯co、纯fe和纯ni原料熔化,加入b粉,再保持15分钟后,在模具中自然冷却,制得smco

3.0

fe

0.8

ni

0.2

b母合金铸锭;

[0077]

第三步,smco4b基快淬薄带的制备:

[0078]

将第二步制得的smco

3.0

fe

0.8

ni

0.2

b母合金装入熔体快淬炉中,重新熔融后在40m/s的圆周速度旋转的冷却铜辊轮上进行熔体快淬,即制得smco4b基快淬薄带;

[0079]

第四步,smco4b基永磁薄带的制备:

[0080]

将第三步熔体快淬制备出的薄带装入真空退火炉中,真空度为1

×

10-3

pa,在850℃进行退火处理,保温时间为30min,由此制得smco4b基永磁薄带,其元素组成式为smco

3.0

fe

0.8

ni

0.2

b,该薄带的厚度为53μm,在室温下内禀矫顽力为45.1koe,剩磁为37.3emu/g,在90koe磁场下的最大磁化强度为50.4emu/g。

[0081]

图4为本实施例制得的元素组成式为smco

3.0

fe

0.8

ni

0.2

b的smco4b基永磁薄带的x射线衍射图,薄带由sm(co,fe,ni)4b、sm3(co,fe,ni)

11

b4和少量sm5(co,fe,ni)

19

b6相组成。

[0082]

图5为本实施例制得的元素组成式为smco

3.0

fe

0.8

ni

0.2

b的smco4b基永磁薄带的初始磁化曲线与磁滞回线,在外磁场为90koe的综合物性测量系统上测量磁性能,其内禀矫顽力为45.1koe,剩磁为37.3emu/g,在90koe磁场下的最大磁化强度为50.4emu/g。利用螺旋测微器测量该薄带的厚度为53μm。

[0083]

实施例3

[0084]

smco4b基永磁薄带之smco

2.2

fe

1.2

ni

0.6

b薄带的制备方法。

[0085]

第一步,原料配制:

[0086]

按照原子比计算出元素组成式smco

2.2

fe

1.2

ni

0.6

b中的组成元素的质量百分比,按该质量百分比称取所需量的组分原料:纯sm、纯co、纯fe、纯ni及b-co合金,在配料时额外添加按上述原料配比所称取纯sm的质量百分比6%的纯sm,由此完成原料配制;

[0087]

第二步,熔化原料制备母合金铸锭:

[0088]

将第一步配制好的原料同时放入真空感应熔炼炉坩埚中,熔炼时先对炉体抽真空度到4

×

10-2

pa,炉温升至高于纯co的熔点180℃,直至全部纯sm、纯co、纯fe、纯ni和b-co合金熔化,再保持5分钟后,在模具中自然冷却,制得smco

2.2

fe

1.2

ni

0.6

b母合金铸锭;

[0089]

第三步,smco4b基快淬薄带的制备:

[0090]

将第二步制得的smco

2.2

fe

1.2

ni

0.6

b母合金装入熔体快淬炉中,重新熔融后在以40m/s的圆周速度旋转的冷却钼辊轮上进行熔体快淬,由此制得smco4b基快淬薄带;

[0091]

第四步,smco4b基永磁薄带的制备:

[0092]

将第三步熔体快淬制备出的薄带装入真空退火炉中,真空度为4

×

10-2

pa,在900℃进行退火处理,保温时间为10min,由此制得smco4b基永磁薄带产品,其元素组成式为smco

2.2

fe

1.2

ni

0.6

b,该薄带的厚度为50μm,在室温下内禀矫顽力为49.1koe,剩磁为30.8emu/g,在90koe磁场下的最大磁化强度为34.9emu/g。

[0093]

图6为本实施例制得的元素组成式为smco

2.2

fe

1.2

ni

0.6

b的smco4b基永磁薄带的x射线衍射图,薄带由sm(co,fe,ni)4b、sm3(co,fe,ni)

11

b4和少量的sm2(co,fe,ni)7b3相组成。

[0094]

图7为本实施例制得的元素组成式为smco

2.2

fe

1.2

ni

0.6

b的smco4b基永磁薄带的磁滞回线,在外磁场为90koe的综合物性测量系统上测量磁性能,其内禀矫顽力为49.1koe,剩磁为30.8emu/g,在90koe磁场下的最大磁化强度为34.9emu/g。利用螺旋测微器测量该薄带的厚度为50μm。

[0095]

图8为本实施例制得的元素组成式为smco

2.2

fe

1.2

ni

0.6

b的smco4b基永磁薄带的透射电镜图像,薄带由等轴状的晶粒组成,晶粒平均尺寸为120nm,其中亮色的晶粒为sm3(co,fe,ni)

11

b4相,灰色的晶粒为sm(co,fe,ni)4b和sm2(co,fe,ni)7b3相,较大的晶粒为sm3(co,fe,ni)

11

b4。

[0096]

实施例4

[0097]

smco4b基永磁薄带之smco

2.4

fe

1.2

ni

0.4

b薄带的制备方法。

[0098]

第一步,原料配制:

[0099]

按照原子比计算出元素组成式smco

2.4

fe

1.2

ni

0.4

b中的组成元素的质量百分比,按该质量百分比称取所需量的组分原料:纯sm、纯co、纯fe、纯ni及b-co合金,在配料时额外添加按上述原料配比所称取纯sm的质量百分比7%的纯sm,由此完成原料配制;

[0100]

第二步,熔化原料制备母合金铸锭:

[0101]

将第一步配制好的原料同时放入真空电弧熔炼炉坩埚中,熔炼时先对炉体抽真空度到1

×

10-2

pa,炉温升至高于纯co的熔点80℃,直至全部纯sm、纯co、纯fe、纯ni和b-co合金熔化,再保持50分钟后,在模具中自然冷却,制得smco

2.4

fe

1.2

ni

0.4

b母合金铸锭;

[0102]

第三步,smco4b基快淬薄带的制备:

[0103]

将第二步制得的smco

2.4

fe

1.2

ni

0.4

b母合金装入熔体快淬炉中,重新熔融后在以40m/s的圆周速度旋转的冷却铜辊轮上进行熔体快淬,由此制得smco4b基快淬薄带;

[0104]

第四步,smco4b基永磁薄带的制备:

[0105]

将第三步熔体快淬制备出的薄带装入真空退火炉中,真空度为1

×

10-2

pa,在850℃进行退火处理,保温时间为40min,由此制得smco4b基永磁薄带产品,其元素组成式为smco

2.4

fe

1.2

ni

0.4

b,该薄带的厚度为52μm,在室温下内禀矫顽力为40.4koe,剩磁为48.3emu/g,在90koe磁场下的最大磁化强度为55.3emu/g。

[0106]

图9为本实施例制得的元素组成式为smco

2.4

fe

1.2

ni

0.4

b的smco4b基永磁薄带产品的x射线衍射图,薄带由主相sm3(co,fe,ni)

11

b4、次相sm(co,fe,ni)4b和少量sm5(co,fe,ni)

19

b6相组成。

[0107]

图10为本实施例制得的元素组成式为smco

2.4

fe

1.2

ni

0.4

b的smco4b基永磁薄带的初始磁化曲线与磁滞回线,在外磁场为90koe的综合物性测量系统上测量磁性能,其内禀矫顽力为40.4koe,剩磁为48.3emu/g,在90koe磁场下的最大磁化强度为55.3emu/g。利用螺旋测微器测量该薄带的厚度为52μm。

[0108]

图11为本实施例制得的元素组成式为smco

2.4

fe

1.2

ni

0.4

b的smco4b基永磁薄带的透射电镜图像,晶粒呈现等轴状,晶粒平均尺寸为96nm,其中亮色的晶粒为sm3(co,fe,ni)

11

b4相,灰色的晶粒为sm(co,fe,ni)4b和sm5(co,fe,ni)

19

b6相。

[0109]

实施例5

[0110]

smco4b基永磁薄带之smco2fe

1.2

ni

0.8

b薄带的制备方法。

[0111]

第一步,原料配制:

[0112]

按照原子比计算出元素组成式smco2fe

1.2

ni

0.8

b中的组成元素的质量百分比,按该质量百分比称取所需量的组分原料:纯sm、纯co、纯fe、纯ni及b-co合金,在配料时额外添加按上述原料配比所称取纯sm的质量百分比8%的纯sm,由此完成原料配制;

[0113]

第二步,熔化原料制备母合金铸锭:

[0114]

将第一步配制好的原料同时放入真空电弧熔炼炉坩埚中,熔炼时先对炉体抽真空度到6

×

10-3

pa,炉温升至高于纯co的熔点120℃,直至全部纯sm、纯co、纯fe、纯ni和b-co合金熔化,再保持30分钟后,在模具中自然冷却,制得smco2fe

1.2

ni

0.8

b母合金铸锭;

[0115]

第三步,smco4b基快淬薄带的制备:

[0116]

将第二步制得的smco2fe

1.2

ni

0.8

b母合金装入熔体快淬炉中,重新熔融后在以40m/s的圆周速度旋转的冷却钼辊轮上进行熔体快淬,由此制得smco4b基快淬薄带;

[0117]

第四步,smco4b基永磁薄带的制备:

[0118]

将第三步熔体快淬制备出的薄带装入真空退火炉中,真空度为6

×

10-3

pa,在600℃进行退火处理,保温时间为60min,由此制得smco4b基永磁薄带,其元素组成式为smco2fe

1.2

ni

0.8

b,该薄带的厚度为57μm,在室温下内禀矫顽力62.4koe,剩磁为24.2emu/g,在90koe磁场下最大磁化强度为28.4emu/g。

[0119]

图12为本实施例制得的元素组成式为smco2fe

1.2

ni

0.8

b的smco4b基永磁薄带的x射线衍射图,薄带由主相sm3(co,fe,ni)

11

b4、次相sm(co,fe,ni)4和sm5(co,fe,ni)

19

b6相组成。

[0120]

图13为本实施例制得的元素组成式为smco2fe

1.2

ni

0.8

b的smco4b基永磁薄带的初始磁化曲线与磁滞回线,在外磁场为90koe的综合物性测量系统上测量磁性能,其内禀矫顽力为62.4koe,剩磁为24.2emu/g,在90koe磁场下最大磁化强度为28.4emu/g。利用螺旋测微器测量该薄带的厚度为57μm。

[0121]

图14为本实施例制得的元素组成式为smco2fe

1.2

ni

0.8

b的smco4b基永磁薄带的透射电镜图像,薄带由sm3(co,fe,ni)

11

b4、sm(co,fe,ni)4b晶粒组成,晶粒之间存在晶界相,为sm5(co,fe,ni)

19

b6相。晶粒平均尺寸为160nm。

[0122]

实施例6

[0123]

smco4b基永磁薄带之smco

1.6

fe

1.6

ni

0.8

b薄带的制备方法。

[0124]

第一步,原料配制:

[0125]

按照原子比计算出元素组成式smco

1.6

fe

1.6

ni

0.8

b中的组成元素的质量百分比,按该质量百分比称取所需量的组分原料:纯sm、纯co、纯fe、纯ni及b-fe合金,在配料时额外添加按上述原料配比所称取纯sm的质量百分比8%的纯sm,由此完成原料配制;

[0126]

第二步,熔化原料制备母合金铸锭:

[0127]

将第一步配制好的原料同时放入真空电弧熔炼炉坩埚中,熔炼时先对炉体抽真空度到4

×

10-3

pa,炉温升至高于纯co的熔点130℃,直至全部纯sm、纯co、纯fe、纯ni和b-fe合金熔化,再保持20分钟后,在模具中自然冷却,制得smco

1.6

fe

1.6

ni

0.8

b母合金铸锭;

[0128]

第三步,smco4b基快淬薄带的制备:

[0129]

将第二步制得的smco

1.6

fe

1.6

ni

0.8

b母合金装入熔体快淬炉中,重新熔融后在以40m/s的圆周速度旋转的冷却钼辊轮上进行熔体快淬,即制得smco4b基快淬薄带;

[0130]

第四步,smco4b基永磁薄带的制备:

[0131]

将第三步熔体快淬制备出的薄带装入真空退火炉中,真空度为4

×

10-3

pa,在700℃进行退火处理,保温时间为40min,由此制得smco4b基永磁薄带产品,其元素组成式为smco

1.6

fe

1.6

ni

0.8

b,该薄带的厚度为48μm,在室温下内禀矫顽力为66.1koe,剩磁为26.5emu/g,在磁场为90koe下的最大磁化强度为30.2emu/g。

[0132]

图15为本实施例制得的元素组成式为smco

1.6

fe

1.6

ni

0.8

b的smco4b基永磁薄带的x射线衍射图,薄带由主相sm(co,fe,ni)4b、次相sm5(co,fe,ni)

19

b6和少量的sm3(co,fe,ni)

11

b4、sm2(co,fe,ni)7b3相组成。

[0133]

图16为本实施例制得的元素组成式为smco

1.6

fe

1.6

ni

0.8

b的smco4b基永磁薄带的退磁曲线,在外磁场为90koe的综合物性测量系统上测量磁性能,其内禀矫顽力为66.1koe,剩磁为26.5emu/g。在磁场为90koe下的最大磁化强度m

9t

为30.2emu/g。利用螺旋测微器测量该薄带的厚度为48μm。

[0134]

实施例7

[0135]

smco4b基永磁薄带之smcofe2nib薄带的制备方法。

[0136]

第一步,原料配制:

[0137]

按照原子比计算出元素组成式smcofe2nib中的组成元素的质量百分比,按该质量百分比称取所需量的组分原料:纯sm、纯co、纯fe、纯ni及b-fe合金,在配料时额外添加按上

述原料配比所称取纯sm的质量百分比8%的纯sm,由此完成原料配制;

[0138]

第二步,熔化原料制备母合金铸锭:

[0139]

将第一步配制好的原料同时放入真空电弧熔炼炉坩埚中,熔炼时先对炉体抽真空度到3

×

10-3

pa,炉温升至高于纯co的熔点150℃,直至全部纯sm、纯co、纯fe、纯ni和b-fe合金熔化,再保持20分钟后,在模具中自然冷却,制得smcofe2nib母合金铸锭;

[0140]

第三步,smco4b基快淬薄带的制备:

[0141]

将第二步制得的smcofe2nib母合金装入熔体快淬炉中,重新熔融后在以50m/s的圆周速度旋转的冷却钼辊轮上进行熔体快淬,由此制得smco4b基快淬薄带;

[0142]

第四步,smco4b基永磁薄带的制备:

[0143]

将第三步熔体快淬制备出的薄带装入真空退火炉中,真空度为3

×

10-3

pa,在850℃进行退火处理,保温时间为20min,由此制得smco4b基永磁薄带产品,其元素组成式为smcofe2nib,该薄带的厚度为41μm,在室温下内禀矫顽力为67.3koe,剩磁为20.5emu/g,在磁场为90koe下的最大磁化强度为24.2emu/g。

[0144]

图17为本实施例制得的元素组成式为smcofe2nib的smco4b基永磁薄带的x射线衍射图,薄带由主相sm(co,fe,ni)4、次相sm2(co,fe,ni)

14

b和微量相sm

1.1

fe4b4相成。

[0145]

图18为本实施例制得的元素组成式为smcofe2nib的smco4b基永磁薄带的退磁曲线,在外磁场为90koe的综合物性测量系统上测量磁性能,其内禀矫顽力为67.3koe,剩磁为20.5emu/g。在磁场为90koe下的最大磁化强度为24.2emu/g。利用螺旋测微器测量该薄带的厚度为41μm。

[0146]

图19为本实施例制得的元素组成式为smcofe2nib的smco4b基永磁薄带的透射电镜图像,该薄带呈现两种组织形貌,一种是亮色的sm2(co,fe,ni)

14

b晶粒包覆着尺寸为5-10nm球状sm

1.1

fe4b4晶粒的微结构,另一种是由等轴状sm(co,fe,ni)4b晶粒和取向随机的长条状sm2(co,fe,ni)

14

b晶粒组成的微结构,且长条状晶粒内存在较多的位错。测量的长条状晶粒长度方向平均尺寸为250nm,宽度方向尺寸为110nm。

[0147]

实施例8

[0148]

smco4b基永磁薄带之smco2fenib薄带的制备方法。

[0149]

第一步,原料配制:

[0150]

按照原子比计算出元素组成式smco2fenib中的组成元素的质量百分比,按该质量百分比称取所需量的组分原料:纯sm、纯co、纯fe、纯ni及b-co合金,在配料时额外添加按上述原料配比所称取纯sm的质量百分比10%的纯sm,由此完成原料配制;

[0151]

第二步,熔化原料制备母合金铸锭:

[0152]

将第一步配制好的原料同时放入真空感应熔炼炉坩埚中,熔炼时先对炉体抽真空度到4

×

10-3

pa,炉温升至高于纯co的熔点100℃,直至全部纯sm、纯co、纯fe、纯ni和b-co合金熔化,再保持40分钟后,在模具中自然冷却,制得smco2fenib母合金铸锭;

[0153]

第三步,smco4b基快淬薄带的制备:

[0154]

将第二步制得的smco2fenib母合金装入熔体快淬炉中,重新熔融后在以60m/s的圆周速度旋转的冷却铜辊轮上进行熔体快淬,由此制得smco4b基快淬薄带;

[0155]

第四步,smco4b基永磁薄带的制备:

[0156]

将第三步熔体快淬制备出的薄带装入真空退火炉中,真空度为4

×

10-3

pa,在750℃

进行退火处理,保温时间为40min,由此制得smco4b基永磁薄带产品,其元素组成式为smco2fenib,该薄带的厚度为25μm,在室温下内禀矫顽力为75.2koe,剩磁为22.3emu/g,在磁场为90koe下的最大磁化强度为26.5emu/g。

[0157]

图20为本实施例制得的元素组成式为smco2fenib的smco4b基永磁薄带的x射线衍射图,薄带由主相sm(co,fe,ni)4、次相sm2(co,fe,ni)

14

b和微量相sm

1.1

fe4b4相组成。

[0158]

图21为本实施例制得的元素组成式为smco2fenib的smco4b基永磁薄带的退磁曲线,在外磁场为90koe的综合物性测量系统上测量磁性能,其内禀矫顽力为75.2koe,剩磁为22.3emu/g。在磁场为90koe下的最大磁化强度为26.5emu/g。利用螺旋测微器测量该薄带的厚度为25μm。

[0159]

图22为本实施例制得的元素组成式为smco2fenib的smco4b基永磁薄带的透射电镜图像,该薄带由取向随机的条纹长条状晶粒组成,这些多相混合晶粒由sm(co,fe,ni)4b、sm2(co,fe,ni)

14

b以及sm

1.1

fe4b4相组成,存在明显的晶界,晶界相为sm

1.1

fe4b4。长条状晶粒长度为140~500nm,宽度为60~160nm。

[0160]

实施例9

[0161]

smco4b基永磁薄带之smco

2.6

fe

0.2

ni

1.2

b薄带的制备方法。

[0162]

第一步,原料配制:

[0163]

按照原子比计算出元素组成式smco

2.6

fe

0.2

ni

1.2

b中的组成元素的质量百分比,按该质量百分比称取所需量的组分原料:纯sm、纯co、纯fe、纯ni及b-co合金,在配料时额外添加按上述原料配比所称取纯sm的质量百分比10%的纯sm,由此完成原料配制;

[0164]

第二步,熔化原料制备母合金铸锭:

[0165]

将第一步配制好的原料同时放入真空感应熔炼炉坩埚中,熔炼时先对炉体抽真空度到3

×

10-3

pa,炉温升至高于纯co的熔点100℃,直至全部纯sm、纯co、纯fe、纯ni和b-co合金熔化,再保持10分钟后,在模具中自然冷却,制得smco

2.6

fe

0.2

ni

1.2

b母合金铸锭;

[0166]

第三步,smco4b基快淬薄带的制备:

[0167]

将第二步制得的smco

2.6

fe

0.2

ni

1.2

b母合金装入熔体快淬炉中,重新熔融后在以55m/s的圆周速度旋转的冷却铜辊轮上进行熔体快淬,由此制得smco4b基快淬薄带;

[0168]

第四步,smco4b基永磁薄带的制备:

[0169]

将第三步熔体快淬制备出的薄带装入真空退火炉中,真空度为3

×

10-3

pa,在850℃进行退火处理,保温时间为45min,由此制得smco4b基永磁薄带产品,由此制得smco4b基永磁薄带产品,其元素组成式为smco

2.6

fe

0.2

ni

1.2

b,利用螺旋测微器测量该薄带的厚度为32μm,在室温下内禀矫顽力为88.8koe,剩磁为18.4emu/g,在磁场为90koe下的最大磁化强度为20.2emu/g。

[0170]

图23为本实施例制得的元素组成式为smco

2.6

fe

0.2

ni

1.2

b的smco4b基永磁薄带的x射线衍射图,薄带由主相sm(co,fe,ni)4、次相sm2(co,fe,ni)

14

b和微量相sm

1.1

fe4b4相组成。

[0171]

图24为本实施例制得的元素组成式为smco

2.6

fe

0.2

ni

1.2

b的smco4b基永磁薄带的退磁曲线,在外磁场为90koe的综合物性测量系统上测量磁性能,其内禀矫顽力为88.8koe,剩磁为18.4emu/g。在磁场为90koe下的最大磁化强度为20.2emu/g。

[0172]

本发明未尽事宜为公知技术。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。