1.本发明涉及门生产设备技术领域,特别是涉及一种工程门胶合热压生产线及其物料分配方法。

背景技术:

2.现有的工程门胶合热压生产线采用单线布置,仅可适配单个热压机的物料输送。

3.若要在同一生产线适配多个热压机会存在如下几个问题:

4.1、不同的加工工位,如人工芯料装填工位、热压加工工位、热弯工位以及人工卸料工位等的加工效率不同,采用现有的工程门胶合热压生产线单线布置的方式,在整个产线高效运行的情况下不可避免的会出现物料堆积的情况;

5.2、由于自动线的效率要远高于人工线的效率,单线布置下单个人工芯料装填工位的上料效率远远无法满足自动线的加工效率,则必然造成热压加工线无法全负荷工作,大大降低生产效率;

6.3、热压加工前的工程门重量较大且覆有膜,工程门的自重在不同输送组件之间的转换过程中极易造成工程门表面覆膜的损伤。

技术实现要素:

7.本发明的目的在于提供一种工程门胶合热压生产线及其物料分配方法,以解决上述背景技术中提出的问题。

8.为实现上述目的,本发明提供如下技术方案:

9.一种工程门胶合热压生产线,包括用于对物料进行淋胶加工的淋胶线和对淋胶后的物料进行热压加工的多条热压加工线,淋胶线包括用于对物料进行输送的淋胶自动输送线和用于对物料进行淋胶加工的淋胶设备,淋胶线一侧设置有多个芯料装填工位,淋胶线另一侧设置有与芯料装填工位一一对应的初焊工位,初焊工位与热压加工线之间依次设置有入口输送线、第一并线工位和靠边输送线,热压加工线出料侧依次设置有非标压踏边工位、缓存工位、第二并线工位和出口输送线;

10.所述入口输送线包括多个与初焊工位一一对应的第一过渡输送架;

11.所述第一并线工位包括多个与第一过渡输送架一一对应的可双向输送的第一顶升移栽输送架,相邻的第一顶升移栽输送架之间设置有第一横移输送架,靠边输送线包括多个与热压加工线一一对应的第一靠边顶升移栽输送架,第一顶升移栽输送架的数量大于热压加工线的数量;

12.非标压踏边工位包括与热压加工线一一对应的多个折弯机;

13.缓存工位包括与热压加工线一一对应的多个第二过渡输送架;

14.第二并线工位包括多个与热压加工线一一对应的多个第二顶升移栽输送架,相邻的第二顶升移栽输送架之间设置有第二横移输送架;

15.出口输送线包括与其中一个第二顶升移栽输送架连通的第二靠边顶升移栽输送

架和与第二靠边顶升移栽输送架连通的卸料输送架。

16.所述第一顶升移栽输送架包括支架,支架上设置有用于输送重型门的送料通道,送料通道内设置有多个可通过摩擦力沿重型门输送方向转动用于输送重型门的无动力滚筒,支架上设置有驱动无动力滚筒转动的第一驱动单元,送料通道内设置有多个垂直于重型门输送方向用于对重型门换向输送的换向输送组件,支架上设置有多个可驱动换向输送组件升降的超薄气缸,换向输送组件的输送平面在上升前低于无动力滚筒的输送平面。

17.所述第一驱动单元包括设置在支架上的第一伺服电机、第一减速器和设置在支架上可转动的第一主动转轴,第一伺服电机的输出端与第一减速器的输入端传动连接,第一减速器的输出端设置有第一主动链轮,第一主动转轴上设置有第一从动链轮,第一主动链轮与第一从动链轮通过第一链条传动连接,所述无动力滚筒通过弹性片基带与第一主动转轴传动连接。

18.所述支架上设置有安装座,安装座上设置有可转动的第二主动转轴,支架上还设置有驱动第二主动转轴转动的第二驱动单元,所述换向输送组件包括多个设置在两个无动力滚筒之间的升降型材和设置在第二主动转轴上的梯形齿同步轮,升降型材一端通过同步带从动轮安装板设置有可转动的梯形齿同步惰轮,梯形齿同步轮与梯形齿同步惰轮通过梯形齿同步带传动连接,升降型材顶部设置有用于对梯形齿同步带进行限位的同步带耐磨条,超薄气缸的活塞杆通过连接件与升降型材连接。

19.所述同步带耐磨条顶部通有与梯形齿同步带宽渡匹配的限位凹槽。

20.所述第二驱动单元包括设置在支架上的第二伺服电机、第二减速器和设置在第二主动转轴上的第二从动链轮,第二伺服电机的输出端与第二减速器的输入端传动连接,第二减速器的输出端设置有第二主动链轮,第二主动链轮与第二从动链轮通过第二链条传动连接。

21.所述送料通道两侧均设置有安装侧板,安装侧板上设置有与换向输送组件匹配的第一缺口,所述无动力滚筒两端与安装侧板转动连接,所述安装侧板上设置有与第二链条匹配的第二缺口,第一缺口和第二缺口的规格相同,安装侧板上设置有用于抬高第二链条下部高渡的单排调节链轮。

22.一种工程门胶合热压生产线的物料分配方法,包含以下步骤:

23.s1、物料由淋胶自动输送线的进料端进入淋胶自动输送线,经过淋胶设备的加工后由淋胶设备的出料口送出并继续沿着淋胶自动输送线输送;

24.s2、装配工人从淋胶自动输送线上将物料取下在芯料装填工位上装填芯料,将装填完成芯料后的物料推送至初焊工位上;

25.s3、焊接工人对装填完成芯料后的物料进行初焊,并将初焊完成的物料推送至入口输送线上;

26.s4、若热压加工线中存在至少一个物料加工通道存在空位,第一过渡输送架、第一顶升移栽输送架和第一横移输送架开始输送,将物料就近输送至存在空位的物料加工通道的热压加工线所对应的第一靠边顶升移栽输送架的进料端;

27.s5、第一靠边顶升移栽输送架将物料输送至热压加工线中的空位内;

28.s6、热压加工线中的多层热压机对物料进行热压加工;

29.s7、热压加工完成的物料被输送至折弯机进行折弯加工;

30.s8、折弯加工后的物料被输送至缓存工位以待卸料;

31.s9、装卸工人在卸料输送架旁进行卸料,一旦第二靠边顶升移栽输送架存在空位,第二顶升移栽输送架、第二过渡输送架和第二横移输送架开始输送就近将顶升移栽输送架上的空位补充;

32.s10、重复布置s4~s9。

33.本发明的有益效果是:

34.1、进而在淋胶加工后,实现覆膜后的重型门在热压加工前多工位人工上料后的自动输送,且适配多条产线同时加工情况下物料的不间断自动输送与分配,避免不同加工设备生产效率不同可能造成物料堆积的情况出现,使得多个热压加工线均可满负荷工作,大大提高了生产效率,减少了人力成本。

35.2、在第一驱动单元、第二驱动单元、无动力滚筒、弹性片基带和横向输送组件的设置下,使得输送架可实现对工程门的双向输送,丰富了工程门热压胶合前产线布置的可能性,使得输送线可适配至少两台热压机的自动输送,提高了生产效率,节约了人力成本,减少了产线占地面积,进一步实现生产成本的减少。

36.3、在弹性片基带的设置下,由于无动力滚筒没有采用硬连接而是采用了软连接的方式实现传动,当覆膜后的重型门门板进入输送架与无动力滚筒初始输送速度产生速度差时,被重型门压住的无动力滚筒会自适应调节输送速度,不会对重型门表面的膜造成损伤,同时,采用上述软连接的传动方式可大大降低噪音,给工人提供良好的工作环境。

37.4、在梯形齿同步轮、梯形齿同步惰轮和梯形齿同步带的设置下,利用了同步带自身具备的弹性以及不会打滑的特性,以较低的成本实现了重型门的换向输送。

38.5、在单排调节链轮的设置下,在保证第二链条输送稳定并张紧的同时,无需对安装侧板和支架进行二次加工,第一缺口和第二缺口可采用同一设计规格进行一次加工,在双向输送架装配时,只需将安装侧板整体安装在支架上即可,保证了安装侧板的自身强度,降低了成本。

附图说明

39.图1为本发明的结构示意图;

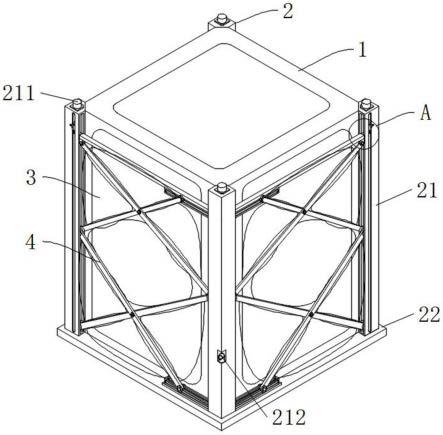

40.图2为本发明中第一顶升移栽输送架的结构示意图;

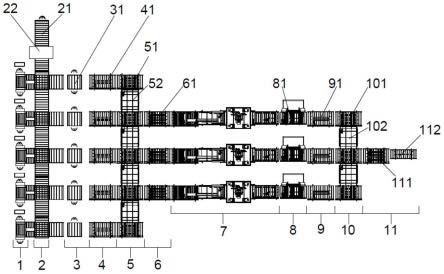

41.图3为本发明中第一顶升移栽输送架的第二驱动单元的结构示意图;

42.图4为本发明中第一顶升移栽输送架的第一驱动单元的结构示意图;

43.图5为本发明中第一顶升移栽输送架的换向输送组件的结构示意图;

44.图6为本发明图5中a处的结构示意图;

45.图7为本发明中第一顶升移栽输送架的换向输送组件抬升后的示意图;

46.图8为本发明中第一过渡输送架的结构示意图;

47.图9为本发明中第一横移输送架的结构示意图;

48.图10为本发明中卸料输送架的结构示意图。

49.图中:1、芯料装填工位;

50.2、淋胶线;21、淋胶自动输送线;22、淋胶设备;

51.3、初焊工位;31、初焊无动力滚筒线;

52.4、入口输送线;41、第一过渡输送架;

53.5、第一并线工位;51、第一顶升移栽输送架;52、第一横移输送架;

54.6、靠边输送线;61、第一靠边顶升移栽输送架;

55.7、热压加工线;

56.8、非标压踏边工位;81、折弯机;

57.9、缓存工位;91、第二过渡输送架;

58.10、第二并线工位;101、第二顶升移栽输送架;102、第二横移输送架;

59.11、出口输送线;111、第二靠边顶升移栽输送架;112、卸料输送架;

60.511、支架;512、安装侧板;513、第一缺口;514、第一伺服电机;515、第一主动链轮;516、第一主动转轴;517、第一从动链轮;518、第一链条;519、无动力滚筒;5110、弹性片基带;5111、第二缺口;5112、换向输送组件;

61.51121、第二伺服电机;51122、第二主动链轮;51123、单排调节链轮;51124、第二从动链轮;51125、第二链条;51126、第二主动转轴;51127、梯形齿同步轮;51128、安装座;51129、梯形齿同步惰轮;511210、升降型材;511211、梯形齿同步带;511212、超薄气缸;511213、连接件;511214、同步带耐磨条;511215、同步带从动轮安装板。

具体实施方式

62.下面结合附图进一步详细描述本发明的技术方案,但本发明的保护范围不局限于以下所述。

63.请参阅图1~图10,本发明实施例中提供一种工程门胶合热压生产线,包括用于对物料进行淋胶加工的淋胶线2和对淋胶后的物料进行热压加工的多条热压加工线7,淋胶线2包括用于对物料进行输送的淋胶自动输送线21和用于对物料进行淋胶加工的淋胶设备22,淋胶线2一侧设置有多个芯料装填工位1,淋胶线2另一侧设置有与芯料装填工位1一一对应的初焊工位3,初焊工位3与热压加工线7之间依次设置有入口输送线4、第一并线工位5和靠边输送线6,热压加工线7出料侧依次设置有非标压踏边工位8、缓存工位9、第二并线工位10和出口输送线11;

64.入口输送线4包括多个与初焊工位3一一对应的第一过渡输送架41;

65.第一过渡输送架41的结构示意图参阅图8,其采用链轮传动带动滚筒转动实现送料,此为现有技术不赘述。

66.第一并线工位5包括多个与第一过渡输送架41一一对应的可双向输送的第一顶升移栽输送架51,相邻的第一顶升移栽输送架51之间设置有第一横移输送架52,靠边输送线6包括多个与热压加工线7一一对应的第一靠边顶升移栽输送架61,第一顶升移栽输送架51的数量大于热压加工线7的数量;

67.第一顶升移栽输送架51,参阅图2~图7:

68.第一顶升移栽输送架51,第一顶升移栽输送架51包括支架511,支架511上设置有用于输送重型门的送料通道,送料通道内设置有多个可通过摩擦力沿重型门输送方向转动用于输送重型门的无动力滚筒519,支架511上设置有驱动无动力滚筒519转动的第一驱动单元,第一驱动单元包括设置在支架511上的第一伺服电机514、第一减速器和设置在支架511上可转动的第一主动转轴516,第一伺服电机514的输出端与第一减速器的输入端传动

连接,第一减速器的输出端设置有第一主动链轮515,第一主动转轴516上设置有第一从动链轮517,第一主动链轮515与第一从动链轮517通过第一链条518传动连接,无动力滚筒519通过弹性片基带5110与第一主动转轴516传动连接。

69.启动第一伺服电机514,在第一主动链轮515、第一从动链轮517和第一链条518的传动下带动第一主动转轴516转动,在弹性片基带5110的摩擦传动下,带动无动力滚筒519的转动,可以给覆膜后的重型门d提供向前的输送力。

70.由于无动力滚筒519没有采用硬连接而是采用了软连接的方式实现传动,当覆膜后的重型门门板进入输送架与无动力滚筒519初始输送速渡产生速渡差时,被重型门压住的无动力滚筒519会自适应调节输送速渡,不会对重型门表面的膜造成损伤,同时,采用上述软连接的传动方式可大大降低噪音,给工人提供良好的工作环境。

71.送料通道内设置有多个垂直于重型门输送方向用于对重型门换向输送的换向输送组件5112,支架511上设置有多个可驱动换向输送组件升降的超薄气缸511212,换向输送组件5112的输送平面在上升前低于无动力滚筒519的输送平面;进而在无需进行换向输送时,重型门d仅与无动力滚筒519的输送平面接触。

72.支架511上设置有安装座51128,安装座51128上设置有可转动的第二主动转轴51126,支架511上还设置有驱动第二主动转轴51126转动的第二驱动单元,换向输送组件5112包括多个设置在两个无动力滚筒519之间的升降型材511210和设置在第二主动转轴51126上的梯形齿同步轮51127,升降型材511210一端通过同步带从动轮安装板511215设置有可转动的梯形齿同步惰轮51129,梯形齿同步轮51127与梯形齿同步惰轮51129通过梯形齿同步带511211传动连接,升降型材511210顶部设置有用于对梯形齿同步带511211进行限位的同步带耐磨条511214,超薄气缸511212的活塞杆通过连接件511213与升降型材511210连接,连接件511213为u形连接件,u形连接件内侧底部与升降型材511210底部表面之间存在间隙,为梯形齿同步带511211提供变形空间。

73.第二驱动单元包括设置在支架511上的第二伺服电机51121、第二减速器和设置在第二主动转轴51126上的第二从动链轮51124,第二伺服电机51121的输出端与第二减速器的输入端传动连接,第二减速器的输出端设置有第二主动链轮51122,第二主动链轮51122与第二从动链轮51124通过第二链条51125传动连接。

74.同步带耐磨条511214顶部通有与梯形齿同步带511211宽渡匹配的限位凹槽,位于升降型材511210上方的梯形齿同步带511211在传动时始终位于同步带耐磨条511214内,保证了同步带耐磨条511214的传动精渡。

75.启动第二伺服电机51121,在第二从动链轮51124和第二主动链轮51122以及第二链条51125的传动下带动第二主动转轴51126转动,进而带动梯形齿同步轮51127转动,进而实现梯形齿同步带511211的运动,可实现对重型门d的换向输送。

76.当需要对重型门d换向输送时,先停止无动力滚筒519的输送,启动超薄气缸511212,带动升降型材511210上升,使梯形齿同步带511211的输送平面高于无动力滚筒519的输送平面,一般提升高渡设置在15mm~16mm左右,参阅图7,当换向输送组件5112提升后,其顶部依然保持水平,其右端面存在一定斜渡,但重型门d的输送方向为由右向左,并不会影响重型门d的稳定输送,且由于抬升后才开始二次输送使得换向输送的同时不会对重型门d的表面覆膜造成损伤。

77.且这一设计利用了同步带511211自身具备的弹性以及不会打滑的特性,以较低的成本实现了重型门d的换向输送。

78.送料通道两侧均设置有安装侧板512,安装侧板512上设置有与换向输送组件5112匹配的第一缺口513,无动力滚筒519两端与安装侧板512转动连接,安装侧板512上设置有与第二链条51125匹配的第二缺口5111,第一缺口513和第二缺口5111的规格相同,安装侧板512上设置有用于抬高第二链条51125下部高渡的单排调节链轮51123。

79.安装侧板512的设置是为了实现无动力滚筒519的装配,参阅图3,若采用链传动,其必须对第二缺口5111底部以及支架511与第二缺口5111的连接处进行二次加工,大大增加了成本且降低了安装侧板512的强渡;

80.正是考虑到这一点,在安装侧板512上增设单排调节链轮51123,在保证第二链条51125输送稳定并张紧的同时,无需对安装侧板512和支架511进行二次加工,第一缺口513和第二缺口5111可采用同一设计规格进行一次加工,在双向输送架装配时,只需将安装侧板512整体安装在支架511上即可,保证了安装侧板512的自身强渡,降低了成本。

81.第一顶升移栽输送架51的输送流程:

82.若重型门d只需单向输送时,单独使用无动力滚筒519对重型门d进行输送,如横向输送;

83.当根据产线需求需要对重型门d进行换向输送时,可停止无动力滚筒519的输送,抬升换向输送组件5112,并利用换向输送组件5112对重型门d进行纵向输送。

84.进而丰富了工程门热压胶合前产线布置的可能性,使得输送线可适配至少两台热压机的自动输送,提高了生产效率,节约了人力成本,减少了产线占地面积,进一步实现生产成本的减少。

85.非标压踏边工位8包括与热压加工线7一一对应的多个折弯机81;折弯机81选用63吨天水折弯机;

86.缓存工位9包括与热压加工线7一一对应的多个第二过渡输送架91;第二过渡输送架91与第一过渡输送架41结构相同。

87.第二并线工位10包括多个与热压加工线7一一对应的多个第二顶升移栽输送架101,相邻的第二顶升移栽输送架101之间设置有第二横移输送架102;第二顶升移栽输送架101的结构与第一顶升移栽输送架51的结构相同,第二横溢输送架102的结构与第一横移输送架52的结构相同。

88.出口输送线11包括与其中一个第二顶升移栽输送架101连通的第二靠边顶升移栽输送架111和与第二靠边顶升移栽输送架111连通的卸料输送架112;

89.第一靠边顶升移栽输送架111除去靠边功能与第一顶升移栽输送架51结构相同,靠边功能的实现可通过中国专利公告号cn113911669b公开的《一种门加工用热压生产线》内记载的靠边机构实现,即采用无杆气缸实现物料的靠边操作,在此不赘述。

90.表1热压加工线7前端光电传感器信号源点位统计表

[0091][0092][0093]

表2热压加工线7后端光电传感器信号源点位统计表

[0094][0095]

如何判断物料的输送与否以及如何判断物料的输送位置均采用光电传感器实现,光电传感器的统计参阅表1和表2。

[0096]

一种工程门胶合热压生产线的物料分配方法,包含以下步骤:

[0097]

s1、物料由淋胶自动输送线21的进料端进入淋胶自动输送线21,经过淋胶设备22的加工后由淋胶设备22的出料口送出并继续沿着淋胶自动输送线21输送;

[0098]

s2、装配工人从淋胶自动输送线21上将物料取下在芯料装填工位1上装填芯料,将装填完成芯料后的物料推送至初焊工位3上,单个胶合、装芯料和初焊加工的效率大约为43-50扇/h;

[0099]

s3、焊接工人对装填完成芯料后的物料进行初焊,并将初焊完成的物料推送至入

口输送线4上;

[0100]

上述为人工送料;

[0101]

s4、若热压加工线7中存在至少一个物料加工通道存在空位,第一过渡输送架41、第一顶升移栽输送架51和第一横移输送架52开始输送,将物料就近输送至存在空位的物料加工通道的热压加工线7所对应的第一靠边顶升移栽输送架61的进料端,开始自动送料阶段;

[0102]

s5、第一靠边顶升移栽输送架61将物料输送至热压加工线7中的空位内;

[0103]

s6、热压加工线7中的多层热压机对物料进行热压加工,热压加工线7采用中国专利公告号cn113911669b公开的《一种门加工用热压生产线》内记载的生产线实现,共布置三条产线,热压机效率大约为40s/扇,三条产线的产能为2000扇/天;

[0104]

s7、热压加工完成的物料被输送至折弯机81进行折弯加工,折弯机81的效率,为30s/扇;

[0105]

s8、折弯加工后的物料被输送至缓存工位9以待卸料;

[0106]

s9、装卸工人在卸料输送架112旁进行卸料,一旦第二靠边顶升移栽输送架111存在空位,第二顶升移栽输送架101、第二过渡输送架91和第二横移输送架102开始输送就近将顶升移栽输送架111上的空位补充;

[0107]

s10、重复布置s4~s9。

[0108]

进而在淋胶加工后,实现覆膜后的重型门在热压加工前多工位人工上料后的自动输送,且适配多条产线同时加工情况下物料的不间断自动输送与分配,避免不同加工设备生产效率不同可能造成物料堆积的情况出现,大大提高了生产效率,减少了人力成本。

[0109]

以上所述仅是本发明的优选实施方式,应当理解本发明并非局限于本文所披露的形式,不应看作是对其他实施例的排除,而可用于各种其他组合、修改和环境,并能够在本文所述构想范围内,通过上述教导或相关领域的技术或知识进行改动。而本领域人员所进行的改动和变化不脱离本发明的精神和范围,则都应在本发明所附权利要求的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。