1.本发明涉及工装夹具技术领域,尤其涉及一种输送台工装夹具。

背景技术:

2.封口机是一种可实现对于低密度聚乙烯袋、铝箔袋、纸塑复合袋等产品进行热封的自动封口设备。

3.一般的封口机主要由封口主机以及输送台两部分组成,其中封口主机用于产品的封口,而输送台主要承担封口中产品的传送及封口后产品的送离至机体外的作用,同时输送台的传送工作一般为直线式传送,而输送台组成则一般包括u型架体、输送带、输送台后滚筒、输送台前滚筒、输送台中轴以及用于u型架体起支撑的若干个u型支撑件,其中由u型架体由置物支撑台、与置物支撑台相连且位于置物支撑台前后侧并呈竖直排布的护板,u型支撑件由中间连接板、分布于中间连接板两侧的支撑脚、以及分布于中间连接板上与支撑脚的设置方向呈反向的底脚。

4.同时,现有的封口机上输送台的组装,一般由人工进行,其中具体组装方式:先将u型架体翻转并置于对应的安装台上,即u型架体含置物支撑台的该面与安装台接触,且输送台上的各部件依据输送台中轴、输送台前滚筒、输送台后滚筒、输送带以及u型支撑件的安装次序依次装于u型架体上,其中由于输送台为满足对于输送带张紧力在实际使用中的需求及其他因素,使得u型架体涉及的用于输送台前滚筒以及输送台后滚筒安装的安装孔会设有前后左右可微调的自由度,同时为确保输送台安装后,其传送工作可靠进行,即直线式传送,即输送台中安装的输送台中轴与输送台的前、后滚筒呈平行式排布,进而使得安装后的输送带进行输送工作不会出现位置偏差的情况;由此也造成了u型架体中的输送台中轴安装后,一般无法直接对输送台前滚筒或输送台后滚筒进行安装,部分厂商采用将距离输送台中轴较近的输送台前滚筒通过辅助工具及辅助配件,实现安装的输送台前滚筒与输送台中轴进行平行,譬如:采用在生产输送台前滚筒的中间位置开设环形槽,并通过辅助张紧皮带套设在输送台中轴及输送台前滚筒的环形槽上,再通过螺丝刀之类的辅助工具,将输送台前滚筒位置调正之后,再在u型架体上安装;进而套上输送带之后,输送台后滚筒的位置可进行便捷调整,即安装后输送台在使用中,不会出现输送过程偏差的情况。

5.但在实际使用中,发现通过上述方式组装的输送台,存在安装费时、费力情况,以及还需在输送台的部分零部件上,还需加装辅助件及开设辅助配合位置的情况,由此造成了该用于输送台组装的方式,不利于批量生产,以及人工的过多参与,甚至人工成本或输送台成本过高的情况。

技术实现要素:

6.鉴于上述不足,本发明提供了一种便于输送台组装,且组装后的输送台其输送工作可靠的输送台工装夹具。

7.为了实现以上目的,本发明采用了一种输送台工装夹具包括工装台、设于工装台

上的输送台中轴工装位与输送台前滚筒工装位,所述的输送台中轴工装位于工装台上限位,且输送台中轴工装位上包括有供外界输送台中轴横放的中轴放置腔,所述的输送台前滚筒工装位分布于输送台中轴工装位一侧,并设有滚筒架设位,该滚筒架设位与所述的中轴放置腔呈平行式设置,且通过所述的输送台前滚筒工装位上的滚筒架设位于工装台上作移动动作,且移动方向与滚筒架设位以及中轴放置腔呈垂直式设置,通过所述的移动动作,构成外界输送台前滚筒于外界输送台的安装对位调整。

8.本发明有益效果在于:通过此输送台工装夹具的设置后,使得了当输送台需要进行组装时,将输送台中轴放置到输送台中轴工装位的中轴放置腔的位置,并将输送台前滚筒放置到输送台前滚筒工装位的滚筒架设位的位置,同时将u型架体罩于输送台工装夹具的上方,即u型架体的置物支撑台该面朝上,而由于输送台中轴的长度长于输送台的宽度,使得用户在生产或定制u型架体时,须在护板上对应安装输送台中轴其长出部分伸出孔位的附近增开一个工艺孔,即在原用于输送台中轴长出部分伸出的孔位的位置,在远离置物支撑台的方向扩充一个当u型架体预罩到输送台工装夹具时,可让输送台中轴的长出部分斜向先伸出护板上对应安装输送台中轴的孔位位置,同时通过u型架体的置物支撑台的该面试验,或调整u型架体的位置,实现将罩于输送台工装夹具的u型架体进行放平,即u型架体上用于输送台中轴安装的孔位对应,同时通过输送台工装夹具中的输送台前滚筒工装位上涉及的滚筒架设位,带动输送台前滚筒朝向远离输送台前滚筒工装位进行移动,进而实现了通过输送台工装夹具组装的输送台中轴与输送台前滚筒可保持平行,进而当将输送台中轴与输送台前滚筒组装到u型架体后,可将u型架体从输送台工装夹具上取下后,即可进行对于后续的安装,通过此方式组装的输送台其效率远远高于借助辅助工具及辅助配件进行的安装,且由于输送台工装夹具涉及的输送台中轴工装位的中轴放置腔与输送台前滚筒工装位的滚筒架设位为平行设置,由此可实现组装后的输送台中轴与输送台前滚筒之间,可确保平行,使得后续组装的输送带,当使用时可实现直线传送,以及生产商为再次提升效率,可将用于输送台工装夹具组装的该段工序,专门定制一道流程,即该道流程专门用于输送台工装夹具进行的内容,由此可避免操作人员进行输送台工装夹具组装一部分的输送台,还行在输送台工装夹具外进行后续的内容,出现操作人员繁杂的情况。

9.本发明进一步设置为,输送台前滚筒工装位包括导向轨与滑动块,该导向轨与滑动块呈滑动连接式设置,所述的滚筒架设位与滑动块连接,并与所述的滑动块呈联动式设置。

10.通过上述设置,使得涉及的输送台前滚筒工装位,可实现可靠的驱动滚筒架设位进行移动工序,确保设计的可靠性。

11.本发明进一步设置为,工装台上还包括有滑动块动力机构,所述的滑动块动力机构与滑动块连接,并构成驱动滑动块的作移动动作,且所述的滑动块的滑移行程为供外界输送台前滚筒至外界输送台上输送台前滚筒安装位的距离。

12.通过上述滑动块动力机构的设置,实现了输送台工装夹具进行驱动滚筒架设位移动时,可进行机械方式的移动,该方式相比于通过人工进行时,其可靠性、移动位置的精准性及滑移行程,可得到精确的保证。

13.本发明进一步设置为,滚筒架设位包括设于滑动块上的立板,所述的立板上形成倒钩,所述的倒钩方向远离输送台中轴工装位,且所述的立板供外界输送台前滚筒上预设

的滚筒轴的放置,且所述的立板的高度供放置于立板上的输送台前滚筒转动。

14.通过上述滚筒架设位的机构限定成由立板、及立板上的倒钩组成,并由于滚筒架设位与滑动块联动,使得了当组成滚筒架设位的立板及倒钩进行工作时,可实现可靠的拖动输送台前滚筒至u型架体的安装位置,也确保了输送台前滚筒工装位工作的可靠性。

15.本发明进一步设置为,中轴放置腔的开口方向为侧向开口,且分布于远离输送台前滚筒工装位的一侧。

16.上述通过将中轴放置腔的开口采用侧向设置的方式,且此侧向方向的设置为远离输送台前滚筒工装位的一侧,即中轴放置腔在朝向输送台前滚筒工装位时存在一个斜度,使得了输送台前滚筒工装位工作时,中轴放置腔由于设置方式的特点,可对输送台中轴进行反向限位。

17.本发明进一步设置为,中轴放置腔包括有分布于两侧的轴承罩放置位、分布于两所述的轴承罩放置位之间轴放置位,所述的轴承罩放置位为拆分式结构,所述的拆分式轴承罩放置位包括轴承罩固定块及轴承罩活动块,所述的轴承罩固定块分布于轴承罩活动块一侧,并与轴放置位连接,且轴承罩固定块于朝向一侧开设固定块半腔,轴承罩活动块于朝向轴承罩固定块一侧形成活动块半腔,所述的固定块半腔与活动块半腔配合,构成外界输送台中轴上轴承轴罩的放置及限位,并与外界轴承轴罩的外缘适配。

18.通过上述设置,由于中轴放置腔上放置的输送台中轴,还需配套封口机上进行使用,为确保可靠驱动输送台上的输送带工作,故此大多会装上轴承,本发明涉及在中轴放置腔的含有的结构限定入轴承的位置,同时通过对于轴承罩放置位的结构限定,使得了放置到中轴放置腔的输送台中轴可进行可靠的限位,确保了输送台使用的可靠性。

19.本发明进一步设置为,输送台中轴工装位还包括传动块及活动块动力机构,该活动块动力机构限位于工装台上,所述的传动块一端与两所述的轴承罩放置位的轴承罩活动块连接,另一端与活动块动力机构连接,并构成通过所述的活动块动力机构驱动轴承罩活动块与轴承罩固定块配合或解除配合。

20.通过上述设置,确保了输送台中轴工装位中轴承罩放置位对于输送台中轴限位及驱动的可靠性。

21.本发明进一步设置为,滑动块动力机构为气缸;活动块动力机构为气缸。

22.上述通过滑动块动力机构及活动块动力机构均设定成气缸,实现了可靠驱动及设计的输送台工装夹具其成本不会出现过高的情况。

附图说明

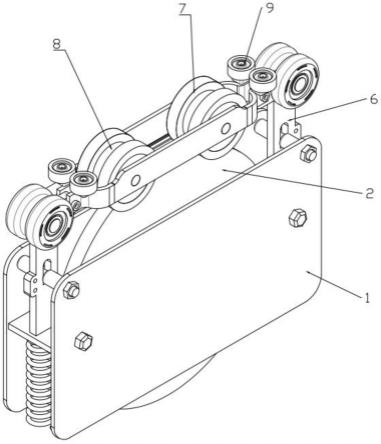

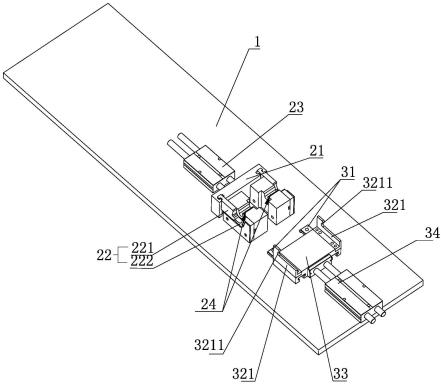

23.图1是本发明输送台工装夹具的立体示意图;

24.图2是本发明输送台工装夹具的另一角度立体示意图;

25.图3是本发明输送台的立体示意图;

26.图4是本发明输送台拆除输送带与u型支撑件后的立体示意图;

27.图5是本发明输送台工装夹具与输送台中轴及输送台前滚筒配合后的立体示意图;

28.图6是本发明输送台工装夹具与输送台的立体示意图;

具体实施方式

29.如图1-6所示,本发明具体实施例是一种输送台工装夹具包括工装台1、设于工装台1上的输送台中轴工装位2与输送台前滚筒工装位3,输送台中轴工装位2于工装台1上限位,且输送台中轴工装位2上包括有供外界输送台中轴41横放的中轴放置腔,输送台前滚筒工装位3分布于输送台中轴工装位2一侧,并设有滚筒架设位32,该滚筒架设位32与中轴放置腔呈平行式设置,且通过输送台前滚筒工装位3上的滚筒架设位32于工装台1上作移动动作,且移动方向与滚筒架设位32以及中轴放置腔呈垂直式设置,通过移动动作,构成外界输送台前滚筒43于外界输送台4的安装对位调整。

30.上述采用的输送台工装夹具的设置后,使得了当输送台4需用于输送台4的组装工序中时,首先将输送台中轴41放置到输送台中轴工装位2的中轴放置腔的位置,并将输送台前滚筒43放置到输送台前滚筒工装位3的滚筒架设位32的位置,同时将u型架体46罩于输送台工装夹具的上方,即u型架体46的置物支撑台462该面朝上,而由于输送台中轴41的长度长于输送台4的宽度,使得用户在生产或定制u型架体46时,须在护板461上对应安装输送台中轴41其长出部分伸出孔位45的附近增开一个工艺孔42,即在原用于输送台中轴41长出部分伸出的孔位45的位置,在远离置物支撑台462的方向扩充一个当u型架体46预罩到输送台工装夹具时,可让输送台中轴41的长出部分斜向先伸出护板461上对应安装输送台中轴41的孔位45位置,同时通过u型架体46的置物支撑台462的该面试验,或调整u型架体46的位置,实现将罩于输送台工装夹具的u型架体46进行放平,即u型架体46上用于输送台中轴41安装的孔位45对应,同时通过输送台工装夹具中的输送台前滚筒工装位3上涉及的滚筒架设位32,带动输送台前滚筒43朝向远离输送台前滚筒工装位3进行移动,进而实现了通过输送台工装夹具组装的输送台中轴41与输送台前滚筒43可保持平行,进而当将输送台中轴41与输送台前滚筒43组装到u型架体46后,可将u型架体46从输送台工装夹具上取下后,即可进行对于后续的安装,通过此方式组装的输送台4其效率远远高于借助辅助工具及辅助配件进行的安装,且由于输送台工装夹具涉及的输送台中轴工装位2的中轴放置腔与输送台前滚筒工装位3的滚筒架设位32为平行设置,由此可实现组装后的输送台中轴41与输送台前滚筒43之间,可确保平行,使得后续组装的输送带,当使用时可实现直线传送,以及生产商为再次提升效率,可将用于输送台工装夹具组装的该段工序,专门定制一道流程,即该道流程专门用于输送台工装夹具进行的内容,由此可避免操作人员进行输送台工装夹具组装一部分的输送台4,还行在输送台工装夹具外进行后续的内容,出现操作人员繁杂的情况。

31.上述的输送台前滚筒工装位3包括导向轨31与滑动块33,该导向轨31与滑动块33呈滑动连接式设置,滚筒架设位32与滑动块33连接,并与滑动块33呈联动式设置;工装台1上还包括有滑动块动力机构34,滑动块动力机构34与滑动块33连接,并构成驱动滑动块33的作移动动作,且滑动块33的滑移行程为供外界输送台前滚筒43至外界输送台4上输送台前滚筒安装位4611的距离;滚筒架设位32包括设于滑动块33上的立板321,立板321上形成倒钩3211,倒钩3211方向远离输送台中轴工装位2,且立板321供外界输送台前滚筒43上预设的滚筒轴431的放置,且立板321的高度供放置于立板321上的输送台前滚筒43转动。

32.上述的中轴放置腔包括有分布于两侧的轴承罩放置位22、分布于两轴承罩放置位22之间轴放置位24,轴承罩放置位22为拆分式结构,拆分式轴承罩放置位22包括轴承罩固定块222及轴承罩活动块221,轴承罩固定块222分布于轴承罩活动块221一侧,并与轴放置

位24连接,且轴承罩固定块222于朝向一侧开设固定块半腔2221,轴承罩活动块221于朝向轴承罩固定块222一侧形成活动块半腔2222,固定块半腔2221与活动块半腔2222配合,构成外界输送台中轴41上轴承轴罩47的放置及限位,并与外界轴承轴罩47的外缘适配;输送台中轴工装位2还包括传动块21及活动块动力机构23,该活动块动力机构23限位于工装台1上,传动块21一端与两轴承罩放置位22的轴承罩活动块221连接,另一端与活动块动力机构23连接,并构成通过活动块动力机构23驱动轴承罩活动块221与轴承罩固定块222配合或解除配合。

33.以及上述的中轴放置腔的开口方向为侧向开口,且分布于远离输送台前滚筒工装位3的一侧。

34.此外,上述的滑动块动力机构34及活动块动力机构23,其涉及的优选的动力机构方案为采用气缸。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。