1.本发明属于汽轮发电机组技术领域,具体涉及一种油气分离扩容装置。

背景技术:

2.在燃煤、燃气及核能发电机组中,为防止外界气体进入发电机以及机内氢气漏出,通常都配置了油密封系统,由油密封系统向发电机密封瓦提供密封油。

3.为保证机组的正常运行,机组中通常还设有氢侧密封油排油装置。如公开号为cn205534237u的文献就公开了一种火力发电厂发电机密封油氢侧排油装置,通过该排油装置能够在氢侧低压情况下实现排油。而在实际应用中,将氢侧密封油回油中的氢气分离出来,使之回到发电机内是系统的最基本功能之一,也是必须确保的。但目前运行的密封油系统氢侧回油中气体分离多采用箱体扩容,箱体布置在发电机下部悬挂在基坑侧壁上,箱体体积大,重量重,导致支撑、固定方式较为复杂,同时设备安装检修拆卸困难工作量大,不方便维护。

技术实现要素:

4.本发明的目的在于克服现有技术中存在的上述技术问题,提供了一种油气分离扩容装置,该装置能够以折流分离结构实现油气的分离,较以往油气分离结构更为简单,且安装、检修、维护更为便捷。

5.为实现上述目的,本发明采用的技术方案如下:一种油气分离扩容装置,该扩容装置密封固定在回油进口管与回油出口管之间,其特征在于:包括回油变径减速段、折流扩容段、回油变径加速段、排气管和排污组件,所述回油变径减速段、折流扩容段和回油变径加速段依次密封连接,所述回油变径减速段、折流扩容段和回油变径加速段的内部相互连通,所述回油变径减速段用于使回油减速通过,所述折流扩容段用于对回油进行折流分离,使氢气从回油中分离,所述回油变径加速段用于使回油加速通过;所述排气管固定在折流扩容段的上部,所述排污组件固定在折流扩容段的下部。

6.所述折流扩容段内固定有阻流板,阻流板的上部与折流扩容段的上部内壁之间有上间隙,阻流板的下部与折流扩容段的下部内壁之间有下间隙;所述折流扩容段通过阻流板对回油进行折流,使氢气从上间隙通过,使回油从下间隙通过,实现油气分离。

7.所述阻流板密封焊接在排气管与回油变径加速段之间,且阻流板的轴心与折流扩容段的轴心相重合。

8.所述阻流板是厚度为4mm、直径为400mm的不锈钢板,设置在折流扩容段出口端的150mm处,且上间隙的高度为20mm,下间隙的高度为100mm。

9.所述回油变径减速段包括依次密封固定连接的初级扩径减速段、次级扩径减速段和终级扩径减速段,所述回油变径加速段包括依次密封固定连接的初级缩径加速段、次级缩径加速段和终级缩径加速段,所述折流扩容段密封固定在终级扩径减速段与初级缩径加

速段之间。

10.所述的初级扩径减速段、次级扩径减速段和终级扩径减速段分别为dn100/dn250不锈钢材质偏心异径接头、dn250/dn350不锈钢材质偏心异径接头和dn350/dn400不锈钢材质偏心异径接头,所述的初级缩径加速段、次级缩径加速段和终级缩径加速段分别为dn100/dn250不锈钢材质偏心异径接头、dn250/dn350不锈钢材质偏心异径接头和dn350/dn400不锈钢材质偏心异径接头,所述折流扩容段为dn400不锈钢材质的无缝流体管。

11.所述排气管密封焊接在折流扩容段的上部中间,所述排污组件密封焊接在折流扩容段的下部中间。

12.所述排污组件包括dn25不锈钢材质制成的排污管和dn25不锈钢材质承插焊波纹管的排污阀。

13.采用上述技术方案,本发明的有益技术效果是:1、本发明所述油气分离扩容装置包括回油变径减速段、折流扩容段、回油变径加速段、排气管和排污组件,其中,通过回油变径减速段、折流扩容段和回油变径加速段能够使分别回油减速通过、油气折流分离和回油加速通过。具体来说,汽轮机油的气体释放值指油液中雾沫空气体积减少到0.2%所需要的时间。释放值越大则油中气体分离出来所需要的时间就越长。那么要使油在回到存储设备前尽可能将气体分离掉就需要延长油在管道内流动的时间,使气体能充分分离。气体分离后则需要油能尽快回到存储设备以维持存储设备内一定的存油量。因而相较于现有技术而言,本发明以折流分离结构实现油气的分离,较以往油气分离结构更为简单,且安装、检修、维护更为便捷。另外,本发明通过排气管可集中收集分离出来的气体,通过排污组件可集中收集废液、污物,还有利于防止环境污染。

14.2、本发明在折流扩容段内固定有阻流板,并使阻流板的上部与折流扩容段的上部内壁之间有上间隙,使阻流板的下部与折流扩容段的下部内壁之间有下间隙;采用该特定结构,当回油通过装置时,由于气体和液体的密度不同,因而遇到阻流板的阻挡后,气体会折流而走,从阻流板上端的上间隙通过。而液体由于惯性继续向前通过阻流板下端的下间隙流过,以此利用折流原理实现气液的有效分离。

15.3、本发明将阻流板密封焊接在排气管与回油变径加速段之间,并使阻流板的轴心与折流扩容段的轴心相重合。由此可确保折流板与折流扩容段安装后上、下部间隙满足设计要求。

16.4、本发明限定了阻流板的参数以及安装位置,由此可使油流通过折流板时受折流板阻挡流速可进一步降低,油流可通过折流板与折流扩容段下部间隙通过,折流板下游油中分离出来的气体可通过折流板与折流扩容段上部间隙流经回气管至回气收集系统。

17.5、本发明限定了回油变径减速段包括依次密封固定连接的初级扩径减速段、次级扩径减速段和终级扩径减速段,限定了回油变径加速段包括依次密封固定连接的初级缩径加速段、次级缩径加速段和终级缩径加速段,并将折流扩容段密封固定在终级扩径减速段与初级缩径加速段之间。采用该特定的多级减速及多级加速结构,其使得发电机氢侧回油通过初级、次级和终极减速段后流速减小,有利于延长回油在折流扩容段内停留的时间,进而提高油气分离的效果。

18.6、本发明通过初级扩径减速段、次级扩径减速段和终级扩径减速段能够对回油的流速限制,使回油自然平缓减速,确保该设备能在规定的油气分离扩容段长度内,满足油的

气体释放值时间要求,以便油中气体充分析出。通过初级缩径加速段、次级缩径加速段和终级缩径加速段能对回油流速进行加速处理,确保存储设备的回油量需求。

19.7、本发明所有部件均采用06cr19ni10不锈钢材质,由此可避免油中水气析出对设备造成腐蚀,同时也可确保设备在沿海潮湿环境下可长期使用。

20.8、本发明整个装置结构简单,尺寸较通常采用的油箱形式小巧。便于现场安装、维护和检修。具有很大的实用性和通用型,值得在各种容量等级发电机组辅助系统中推广。

附图说明

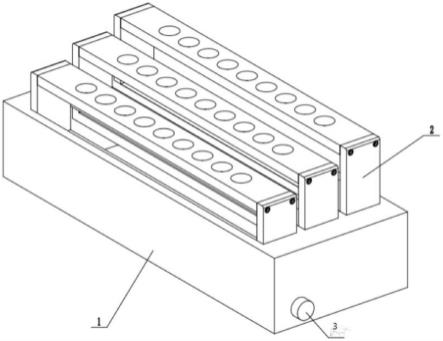

21.图1为本发明的结构示意图。

22.图2为图1的a—a剖视图。

23.图3为图1中阻流板的b向结构示意图。

24.图中标记为:1、回油变径减速段,2、折流扩容段,3、回油变径加速段,4、排气管,5、排污管,6、排污阀,7、阻流板,8、上间隙,9、下间隙,10、初级扩径减速段,11、次级扩径减速段,12、终级扩径减速段,13、初级缩径加速段,14、次级缩径加速段,15、中级缩径加速段。

具体实施方式

25.实施例1本实施例公开了一种油气分离扩容装置,该扩容装置密封固定在回油进口管与回油出口管之间,用于实现回油中油气分离。如图1、2所示,所述的油气分离扩容装置包括回油变径减速段1、折流扩容段2、回油变径加速段3、排气管4和排污组件,所述回油变径减速段1、折流扩容段2和回油变径加速段3均为中空结构,三者依次密封连接,且回油变径减速段1、折流扩容段2和回油变径加速段3的内部相互连通。所述排气管4固定在折流扩容段2的上部,所述排污组件固定在折流扩容段2的下部。所述回油变径减速段1用于使回油减速通过,所述折流扩容段2用于对回油进行折流分离,使氢气从回油中分离,所述回油变径加速段3用于使回油加速通过。其中,通过回油变径减速段1、折流扩容段2和回油变径加速段3三者配合,能够延长回油在折流扩容段2内的停留时间,从而在折流扩容段2内利用折流原理实现油气的有效分离。

26.本实施例对折流扩容段2的结构作了进一步限定。具体的,所述折流扩容段2具有中空通道,且优选中空通道为圆形通道。所述折流扩容段2内固定设置有可使回油进行折流的阻流板7,该阻流板7优选为圆形,其外径与中空通道的内径相适配。其中,阻流板7是厚度为4mm、直径为400mm的不锈钢板,以密封焊接的方式固定在排气管4与回油变径加速段3之间,并位于折流扩容段2出口端的150mm处,固定后阻流板7的轴心与折流扩容段2的轴心相重合。

27.进一步的,如图3所示,为了更好地利用折流原理实现油气的分离,本实施例在阻流板7的上部与折流扩容段2的上部内壁之间有上间隙8,在阻流板7的下部与折流扩容段2的下部内壁之间有下间隙9,上间隙8的高度可为20mm,下间隙9的高度可为100mm,该上间隙8与下间隙9可通过横向切除阻流板7的上部和下部形成。在实际分离过程中,由于回油在折流扩容段2内停留的时间较少,因此当回油通过折流扩容段2时,由于气体和液体的密度不同,遇到阻流板7的阻挡后能够对回油进行折流,气体会折流而走,从阻流板7上端的上间隙

8通过,而液体由于惯性继续向前通过,从阻流板7下端的下间隙9通过,以此实现油气的有效分离。

28.所述排气管4是dn25不锈钢材质无缝流体管,密封焊接在折流扩容段2的上部中间,用到实现分离出来的气体的统一收集。所述排污组件包括dn25不锈钢材质制成的排污管5和dn25不锈钢材质承插焊波纹管的排污阀6,排污管5和排污阀6依次密封焊接在折流扩容段2的下部中间,用于实现废液、污物的集中收集,以避免出现环境污染。

29.实施例2在实施例1的基础上,本实施例还对回油变径减速段1和回油变径加速段3作了进一步的限定。具体的,所述回油变径减速段1包括依次密封固定连接的初级扩径减速段10、次级扩径减速段11和终级扩径减速段12,所述回油变径加速段3包括依次密封固定连接的初级缩径加速段13、次级缩径加速段14和终级缩径加速段,所述折流扩容段2密封固定在终级扩径减速段12与初级缩径加速段13之间。

30.优选的,所述的初级扩径减速段10、次级扩径减速段11和终级扩径减速段12分别为dn100/dn250不锈钢材质偏心异径接头、dn250/dn350不锈钢材质偏心异径接头和dn350/dn400不锈钢材质偏心异径接头,所述的初级缩径加速段13、次级缩径加速段14和终级缩径加速段分别为dn100/dn250不锈钢材质偏心异径接头、dn250/dn350不锈钢材质偏心异径接头和dn350/dn400不锈钢材质偏心异径接头,所述折流扩容段2为dn400不锈钢材质的无缝流体管。

31.在实际分离时,各段的作用分别如下:所述初级扩径减速段10通过扩径完成对回油的第一次减速。

32.所述次级扩径减速段11通过扩径完成对回油的第二次减速。

33.所述终级扩径减速段12通过扩径完成对回油的第三次减速并将回油送入折流扩容段2。

34.所述初级缩径加速段13通过缩径完成对回油的第一次加速。

35.所述次级缩径加速段14通过缩径完成对回油的第二次加速。

36.所述终级缩径加速段通过缩径完成对回油的第三次加速并将回油送入回油出口管。

37.具体的,本实施例还对回油在各段内的流速作了进一步说明,如下:以46#汽轮机油为例:46#汽轮机油的气体释放值(50℃时)是4.8分钟,即气体从油中分离出来所需要的时间是4.8分钟。假设系统回油量为7.2m

³

/h,回油管道内油量控制在半管以便于气体从油中析出:回油以半管通过dn100管道:流通面积:s=3.14

×

0.0252=0.0019625m2;油流速:v=7.2

÷

0.0019625

÷

60=61m/min。

38.回油以半管通过dn250管道:流通面积:s=3.14

×

0.06252=0.012266m2;油流速:v=7.2

÷

0.012266

÷

60=9.783m/min。

39.回油以半管通过dn350管道:流通面积:s=3.14

×

0.08752=0.024m2;油流速:v=7.2

÷

0.024

÷

60=5m/min。

40.回油以半管通过dn400管道:流通面积:s=3.14

×

0.12=0.0314m2;油流速:v=7.2

÷

0.0314

÷

60=3.82m/min。

41.当回油通过初级扩径减速段时,流速由61m/min减小至9.783m/min;当回油通过次级扩径减速段时,流速由9.783m/min减小至5m/min;当回油通过终级扩径减速段时,流速由5m/min减小至3.82m/min.确保油气分离扩容段长度大于3.82

×

4.8=18.34m,则油中气体便可充分析出。

42.当回油通过终级缩径加速段时,流速由3.82m/min加大至5m/min;当回油通过次级缩径加速段14时,流速由5m/min加大至9.783m/min;当回油通过初级缩径加速时,流速由9.783m/min加大至61m/min.则可满足存储设备回油量需求。

43.以上所述,仅为本发明的具体实施方式,本说明书中所公开的任一特征,除非特别叙述,均可被其他等效或具有类似目的替代特征加以替换;所公开的所有特征、或所有方法或过程中的步骤,除了互相排斥的特征和/或步骤以外,均可以任何方式组合。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。