1.本发明涉及一种径轴向混合型二段式束管水床反应器。

背景技术:

2.在束管式水床反应器中,外壳均采用立式结构,并采用椭圆封头或球形封头,以使设备能够承受较高的反应压力。为便于堆放触媒和固定换热管,在反应器壳体的下端一般要设置支撑件,用于作为触媒支撑板和安装换热管的管板,支撑件下方的空间用于作为收集反应气的空间,反应气经下封头上的排气管排出,这使得反应器底部空间的几乎没有利用,在目前的常规生产所用的反应器内,也直接导致反应器内部空间的利用率降低。下封头内的空间一般在十几立方米左右,如果能够有效地利用下封头内的空间,则会提高反应器的单产。

技术实现要素:

3.为解决上述问题,本发明提出了一种径轴向混合型二段式束管水床反应器,其包括沿竖直方向延伸的外壳,该外壳的下封头为椭圆封头或球形封头,在该外壳内沿竖直方向安装有一布气筒和一中心筒,该布气筒套设在中心筒的外侧,该布气筒的下端密封地连接在外壳的内壁上,使外壳与布气筒之间形成一呈环状的布气腔;

4.在布气筒的上端安装有一触媒盖板,该触媒盖板与外壳的顶部之间形成为一进气腔,该进气腔连通布气腔,在外壳的顶部设置有连通该进气腔的进气口;布气筒与中心筒之间设置有换热管组,在外壳的顶部安装有冷媒出口管,在下封头上安装有冷媒进口管,换热管组的上端向上穿过触媒盖板后连通冷媒出口管,换热管组的下端连通冷媒进口管,换热管组经冷媒进口管直接支撑在下封头上;

5.一虚拟水平面将布气筒沿上下方向分割为布气段和封闭段,布气段位于封闭段的上侧,在布气段上开设有贯穿布气筒的筒壁的布气孔;

6.该中心筒包括相互连通的集气管和膨胀管,集气管位于膨胀管的上侧,其中集气管向下不超过该虚拟水平面,在集气管上开设有贯穿集气管的管壁的集气孔,在膨胀管上开设有贯穿膨胀管的管壁的排气孔,膨胀管的下端呈封闭状,集气管的上端呈封闭状;

7.在下封头的底部的中心部设置有排气口,在该排气口的内侧覆盖有一收气件,布气筒、中心筒、触媒盖板、下封头以及收气件所圈围的空间形成为触媒腔,该触媒腔用于装填触媒,在下封头的下部安装有连通触媒腔的触媒卸料口;虚拟水平面将触媒腔分割为径向反应段和轴向反应段,其中径向反应段位于轴向反应段的上侧;在该收气件上开设有连通排气口和轴向反应段的收气孔。为保证径向反应段内的气体能够顺利地进入到集气管内,在本技术中,集气管到虚拟水平面的距离为0-100mm。

8.本技术中,反应器在运行时,原料气由进气口进入到进气腔内,然后进入到布气腔内,经布气孔沿径向进入到径向反应段内进行反应,形成反应混合气,反应混合气经集气孔进入到集气管,并向下经膨胀管上的排气孔进入到轴向反应段内,在轴向反应段内,反应混

合气沿轴向向下流动,并继续进行反应,最后由排气口排出反应器。本技术中,取消了设置在外壳内的下端板,将下封头所圈围的空间与布气筒所圈围的空间连通,一起作为触媒腔,提高了反应器中触媒的装填量,从而提高了反应器的利用效率,能够有效地提高反应器的生产效率。以塔内径4米,总高21米,采用球形封头的反应器为例,其触媒装填量一般在190-200立方米,将下封头用于装填触媒后,能够增加约15立方米的触媒装填量,使反应器触媒装填总量提高7.5-7.9%,从而使反应器的产能提高7.5-7.9%。由于下端板的安装位置一般距离外壳中间筒的底部具有0.5-1.3米的距离,在取消下端板后,该部分空间也会用于装填触媒,使得触媒装填增加量要高于上述比例。

9.取消下端板后,将换热管组经冷媒进口管直接支撑在下封头上,以保证换热管组在反应器的稳定安装,而无需增设其他支撑部件。

10.进一步,为避免原料气直接进入到轴向反应段内,影响反应器内气体的分布,在布气筒的封闭段上不设置通孔。

11.具体地,在高度方向上,径向反应段占触媒腔的比例为60-70%。该设计能够保证原料气在反应器内的均匀分布,避免原料气在径向反应段的流速过高,影响反应效率,并降低原料气对触媒的冲击。径向反应段占比过低时,会导致原料气在径向反应段的流速过高,过高的流速使得原料气的反应效率降低,无法充分利用触媒,大量未反应的原料气在轴向反应段进行反应,导致轴向反应段的温度大幅度高于径向反应段,造成反应器内温度不匀,高温的轴向反应段还易于产生结焦现象。同样,当径向反应段占比过高时,原料气的反应主要集中在径向反应段,使得径向反应段的温度大幅度高于轴向反应段,同样造成反应器内温度不匀,以及径向反应段易于产生结焦现象。

12.进一步,为保证轴向反应段内气流最大限度地沿轴向向下流动,以提高原料气的反应效率,在高度方向上,以轴向反应段的高度为基准,膨胀管上的排气孔位于轴向反应段上部40%的区域内。即仅在膨胀管位于轴向反应段上部40%的区域内开设排气孔。由于径向反应段下部的部分气体会直接向下进入到轴向反应段内,进入到膨胀管内的气体主要是径向反应段中上部的气体,在上述比例内,可保证膨胀管内的气体顺利地进入到轴向反应段内,并最大限度地均匀地分布在轴向反应段内,然后沿轴向向下流动,继续进行反应。

13.进一步,中心筒还包括安装在膨胀管下端的过渡管,中心筒经过渡管支撑在收气件上,在过渡管上无贯穿过渡管的管壁的通孔。优选集气管、膨胀管、过渡管和收气件同轴设置。

14.该设计能够使中心筒具有有效的支撑,无需在反应器内设置专门的中心筒支架,优化反应器的内部结构。

15.进一步,该膨胀管包括沿竖直方向延伸的呈筒状的筒体、连接在筒体上端的上锥管和连接在筒体下端的下锥管;该筒体的内径大于集气管的外径;在筒体上开设有排气孔,在上锥管上不开设通孔。为保证膨胀管内的气体能够进可能地分布在轴向反应段的上部,上锥管的高度为150-250mm。

16.该设计能够有效地降低膨胀管内气体的流速,并提供更大的开孔面积,以降低气体从膨胀管排出时的流速,从而降低对膨胀管周围触媒的冲击,高速的气流易于使触媒产生振动,并导致触媒破碎。在上锥管上不开设通孔,是为了避免膨胀管内的气流向上流动,造成反应器内气流的紊乱。

17.进一步,该外壳还包括连接在下封头上端的中间筒,在中间筒的下端安装有支撑环,布气筒支撑在该支撑环上,中心筒和换热管组均自由地穿过支撑环的中心孔,支撑环的上下两侧经该中心孔连通。

18.将布气筒支撑在外壳的下部,在封闭段与外壳之间会形成一个下端封闭的环形腔,该环形腔会存留一定量的原料气,在原料气经布气孔进入到径向反应段内时,在外壳于布气段之间也会形成一个原料气层,该原料气层与环形腔内的原料气共同形成为一个保护气层,该保护气层能够降低反应器内温度对外壳的影响,减少外壳在反应时的膨胀率,从而减少外壳的变形,提高反应器的使用寿命。

19.进一步,为提高收气件对反应器内压力的抵抗力,避免收气件在反应器内的高压下产生变形,该收气件包括筒状件和设置在筒状件顶端的拱形顶,该拱形顶沿竖直方向的截面呈向上突出的圆弧状,该筒状件呈沿竖直方向延伸的圆筒状、或呈大端朝下的圆锥状。相对于排气口,该收气件具有更大的表面积,能够保证开孔面积,使收气孔的开孔面积能够≥排气口的截面积,从而使反应器的气体顺利地排出。

20.进一步,为便于进入到集气管内进行维修,集气管的顶部向上贯穿触媒盖板,在该集气管的顶部密封地安装有一端盖,该端盖可拆卸地安装在集气管上。在集气管内根据需要可以设置爬梯。

21.进一步,冷媒进口管沿竖直方向延伸,在冷媒进口管的侧壁上设置有冷媒进口和间断排污管,并在冷媒进口管内的底部安装有至少两根蒸汽喷射管,该至少两根蒸汽喷射管连接有一开工蒸汽管,高度方向上,冷媒进口位于间断排污管的上方。利用间断排污管,能够将生产过程中,存留在冷媒进口管底部的除盐水排出,在除盐水的循环过程中,不可避免地会有产生杂质,这些杂质会沉积在冷媒进口管的底部,定期利用间断排污管,对冷媒进口管底部的除盐水排出,保证除盐水的水质。

附图说明

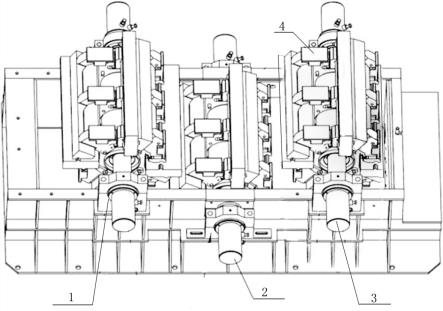

22.图1是本发明的一种实施例的结构示意图。

23.图2是图1中a部分的放大图。

24.图3是图1中b部分的放大图。

具体实施方式

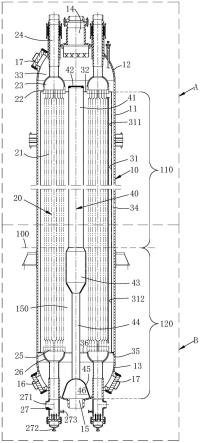

25.参阅图1-图3,一种径轴向混合型二段式束管水床反应器,其包括沿竖直方向延伸的外壳10,该外壳10包括中间筒11、焊接在中间筒11顶部的上封头12和焊接在中间筒11底部的下封头13,该上封头12和下封头13均为球形封头。在上封头和下封头上均设置有一人孔17。

26.在该外壳10内沿竖直方向安装有一布气筒31和一中心筒40,该布气筒31套设在中心筒40的外侧,外壳与布气筒之间形成一呈环状的布气腔34。在中间筒11的下部安装有支撑环35,该支撑环35具有一呈圆形的中心孔36,支撑环35密封地焊接在中间筒11下端的内周面上,布气筒的下端密封地焊接在支撑环上,使布气腔34的下端封闭。即该布气筒31的下端经支撑环密封连接在外壳的内壁上。

27.在布气筒31的上端安装有一触媒盖板32,该触媒盖板32与外壳10的顶部之间形成

为一进气腔33,该进气腔连通布气腔。在上封头12的顶部安装有连通进气腔33的进气管14,该进气管14具有朝向外侧的进气口141,在进气腔内具有安装在进气管上的气体分布器142。

28.布气筒31与中心筒40之间设置有四个换热管组20,每个换热管组20均包括沿竖直方向延伸的若干根换热管21,在附图中,仅示例性地显示了换热管的中心线。每个换热管组20的若干根换热管21的上端密封地连接在一上管板22上,上管板封头23的外缘焊接在上管板上,冷媒出口管24的下端焊接到上管板封头23上,使换热管21连通冷媒出口管24。该冷媒出口管24固定安装在上封头12上,其中上管板焊接在触媒盖板的管板安装孔内。

29.每个换热管组20的若干根换热管21的下端密封地连接在一下管板25上,下管板封头26的边缘密封地焊接在下管板25上,在下封头13上安装有冷媒进口管27,冷媒进口管27的上端焊接到下管板封头26上,使冷媒进口管27经下管板封头26连通换热管。每个换热管组经冷媒进口管直接支撑在下封头13上。

30.一虚拟水平面100将布气筒31沿上下方向分割为布气段311和封闭段312,布气段311位于封闭段312的上侧,在布气段311上开设有贯穿布气筒31的筒壁的布气孔313,在封闭段上不设置通孔。本技术中,由于支撑环35焊接在中间筒11的下端,使得布气筒的封闭段与外壳之间形成一个下端封闭的环形腔,部分原料气会滞留在该环形腔内,环形腔内的原料气和布气段与外壳之间的原料气共同降低反应器内温度对外壳的影响,减少外壳在反应时的膨胀率,从而减少外壳的变形,提高反应器的使用寿命。

31.该中心筒40包括由上至下顺次连通的集气管41、膨胀管43和过渡管44,其中集气管41向下不超过该虚拟水平面100,本实施例中,集气管41的下端面到虚拟水平面的距离为30mm。在集气管41上开设有贯穿集气管的管壁的集气孔411,在膨胀管43上开设有贯穿膨胀管的管壁的排气孔434,膨胀管的下端呈封闭状。

32.集气管41的顶部向上贯穿触媒盖板32,在该集气管41的顶部密封地安装有一端盖42,该端盖42用螺栓可拆卸地安装在集气管上,使集气管的上端呈封闭状。

33.具体在本实施例中,该膨胀管43包括沿竖直方向延伸的呈筒状的筒体432、连接在筒体上端的上锥管431和连接在筒体下端的下锥管433;上锥管431为一小端朝上的锥管,下锥管433为一小端朝下的锥管。该筒体432的内径大于集气管41的外径,具体在本实施例中,筒体的内径为集气管的外径的1.25倍。在筒体和下锥管上均开设有排气孔434,在上锥管上不开设通孔。上锥管的高度为200mm。

34.在下封头13的底部的中心部设置有排气口15,在该排气口的外侧安装有排气管151,收气件45焊接在下封头的内侧,且该收气件覆盖在该排气口上。本实施例中,该收气件45包括筒状件451和设置在筒状件顶端的拱形顶452,该拱形顶452沿竖直方向的截面呈向上突出的圆弧状,该筒状件呈大端朝下的圆锥状。在收气件与下封头的底部之间形成一连通排气口15的收气腔46,在收气件上开设有连通收气腔46和下述轴向反应段的收气孔453,即在收气件上开设有连通排气口和轴向反应段的收气孔。可以理解,在另一实施例中,该筒状件还可以呈沿竖直方向延伸的圆筒状。

35.在布气段和膨胀管的外侧以及收气件的上侧均包裹有筛网板,以避免触媒的泄漏。

36.本实施例中,过渡管44抵压在收气件的顶部,过渡管的底部呈封闭状,且过渡管上

无贯穿过渡管的管壁的通孔。集气管41、膨胀管43、过渡管44和收气件45同轴设置。中心筒40经过渡管44支撑在收气件的顶部,使中心管具有稳定的支撑。

37.中心筒40和各换热管组20均自由地向下穿过支撑环的中心孔36,支撑环的上下两侧经该中心孔36连通。

38.布气筒31、中心筒40、触媒盖板32、下封头13以及收气件45所圈围的空间形成为触媒腔150,该触媒腔用于装填触媒,在下封头的下部安装有连通触媒腔的触媒卸料口16。虚拟水平面100将触媒腔150分割为径向反应段110和轴向反应段120,其中径向反应段110位于轴向反应段120的上侧。

39.该触媒盖板32焊接在布气筒的顶部,在触媒盖板上开设有触媒装填口,并在该触媒装填口上采用螺栓安装有格栅板,在附图中,触媒装填口和格栅板均未显示,依照现有成熟技术完成即可。在装填触媒时,将触媒经进气管14送入到进气腔33内,然后再经触媒装填口装填到触媒腔150内。

40.本实施例中,在高度方向上,径向反应段110占触媒腔150的比例为60%,轴向反应段120占触媒腔150的比例为40%。在高度方向上,以轴向反应段120的高度为基准,膨胀管上的排气孔位于轴向反应段上部35%的区域130内。

41.冷媒进口管27沿竖直方向延伸,在冷媒进口管27位于外壳外部的一端的侧壁上设置有冷媒进口271和间断排污管273,高度方向上,冷媒进口271位于间断排污管273的上方。间断排污管273用于在生产过程中,将聚集在冷媒进口管27底部的积水排出,以将积水中所携带的杂质排出。

42.在冷媒进口管27的下端安装有一法兰管板274,在该法兰管板274上安装有三根蒸汽喷射管275,在蒸汽喷射管上开设有蒸汽喷射孔,在法兰管板274的下侧安装有一管帽276,在管帽上安装有开工蒸汽管272,采用螺栓将管帽276和法兰管板274连接在冷媒进口管27上。

43.本实施例中,塔内径4米,总高21米,采用球形封头,其触媒装填量的常规设计为在198立方米,将下封头用于装填触媒后,触媒总装填量为215立法米,增加约17立方米的触媒装填量,使反应器触媒装填总量提高8.6%,从而使反应器的产能提高8.6%。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。