1.本实用新型涉及模切设备技术领域,特别是指一种贴膜生产设备。

背景技术:

2.精细的电子设备通常需要在表面贴膜进行保护,不同电子设备对于贴膜质量的需求也不同。贴膜在流水线生产中,需要先将具备所需功能的多层材料贴合在一起,并通过刀具对复合膜进行切割出相应的形状。

3.参考图1所示,现有的生产工艺中,通常是先对复合膜进行横刀裁切后收卷外框废料,再进行纵刀裁切后收卷内框废料,最后由收料辊将切割成型的半成品收卷起来。因现有的纵刀裁切方式会在相邻半成品贴膜之间留有内框废料,不仅会造成生产材料的浪费,而且在收卷内框废料时,还有可能因为材料之间的粘性将半成品贴膜的边缘带起,影响产品的品质。

技术实现要素:

4.本实用新型的目的在于提供一种贴膜生产设备,可以减少贴膜生产时的材料浪费,提高产品的优良率。

5.为了达成上述目的,本实用新型的解决方案是:

6.一种贴膜生产设备,包括按照流水线依次衔接的第一供料机构、第一加工机构、第二供料机构、第二加工机构、第三供料机构、第三加工机构和收卷机构;所述第一供料机构用于提供贴膜的若干原材料和第一离型膜,并将原材料压合在离型膜的上表面;所述第一加工机构用于纵向裁切原材料并排废;所述第二供料机构用于提供贴膜的若干膜材料,并压合在原材料的上表面;所述第二加工机构用于横向裁切复合材料并排废,其包括横切刀辊,所述横切刀辊设置有若干沿自身轴线呈等角度间隔设置的横向刀口,所述横向刀口可实现无缝裁切原材料;所述第三供料机构用于收卷第一离型膜并提供第二离型膜贴合在原材料的下表面,同时所述第三供料机构提供第一亚克力膜并压合在膜材料的上表面,当第二离型膜与原材料贴合后将第一亚克力膜收卷,且第一亚克力膜的收卷速度大于第二离型膜的供料速度;所述第三加工机构采用顶针按需加工贴膜的功能窗口并排废;所述收卷机构通过牵引第二离型膜收卷半成品贴膜。

7.所述第一供料机构包括第一供料辊、第二供料辊、第三供料辊、第四供料辊、第一收料辊、第二收料辊,以及按照流水线依次衔接的第一输送装置、第二输送装置;所述第一供料辊、第二供料辊、第三供料辊分别用于提供贴膜的原材料;所述第四供料辊用于提供第一离型膜;所述第一收料辊、第二收料辊分别用于收卷原材料的自带膜;所述第一供料辊的供料通过所述第一输送装置后由所述第一收料辊收卷其自带膜,所述第三供料辊的供料通过所述第二输送装置后由所述第二收料辊收卷其自带膜。

8.所述第一加工机构包括第五供料辊、第六供料辊、第三收料辊、第四收料辊,以及按照流水线依次衔接的第三输送装置、第一裁切装置、第四输送装置;所述第五供料辊用于

向所述第三输送装置提供亚光膜;所述第一裁切装置用于纵向裁切原材料,裁切后的废料由所述第三收料辊收卷;所述第六供料辊用于向所述第四输送装置提供封箱胶,用于粘黏亚光膜并由所述第四收料辊收卷。

9.所述第二供料机构包括第七供料辊、第八供料辊,以及按照流水线依次衔接的第五输送装置、第六输送装置;所述第七供料辊用于向所述第五输送装置提供蓝膜;所述第八供料辊用于向所述第六输送装置提供绿色马拉胶。

10.所述第二加工机构包括第五收料辊、第二裁切装置;所述第二裁切装置用于横向裁切复合材料,裁切后的废料由所述第五收料辊收卷。

11.所述第二裁切装置包括所述横切刀辊,以及支撑辊。

12.所述第三供料机构包括第九供料辊、第十供料辊、第六收料辊、第七收料辊,以及按照流水线依次衔接的第七输送装置、第八输送装置;所述第九供料辊用于向所述第七输送装置提供第一亚克力膜;所述第十供料辊用于向所述第八输送装置提供第二离型膜;复合材料通过所述第七输送装置后由所述第六收料辊收卷第一离型膜;复合材料通过所述第八输送装置后由所述第七收料辊收卷第一亚克力膜,且所述第七收料辊的收卷速度大于所述第十供料辊的供料速度。

13.所述第三加工机构包括第十一供料辊、第八收料辊、第九收料辊,以及第三裁切装置;所述第十一供料辊用于向所述第三裁切装置提供第二亚克力膜,用于在裁切时起支撑和保护原材料的作用,第二亚克力膜通过所述第三裁切装置后由所述第八收料辊收卷;所述第三裁切装置采用顶针按需加工贴膜的功能窗口,裁切后的废料由所述第九收料辊收卷。

14.所述收卷机构包括第十收料辊、第九输送装置;所述第三加工机构裁切后的半成品贴膜通过所述第九输送装置导向后,由所述第十收料辊收卷。

15.采用上述技术方案后,本实用新型通过采用横切刀辊无缝裁切原材料,使得切分出的半成品贴膜之间直接形成切缝、没有废料,避免了材料浪费、降低生产成本;之后,再利用第一亚克力膜收卷时与第二离型膜的速度差,将第二离型膜拉伸,带动第二离型膜上的各片半成品贴膜分离,机实现了切缝处的材料分离、防止粘黏,同时使得各贴膜之间产生明显分界线,方便后道工序的加工,保证了产品质量。

附图说明

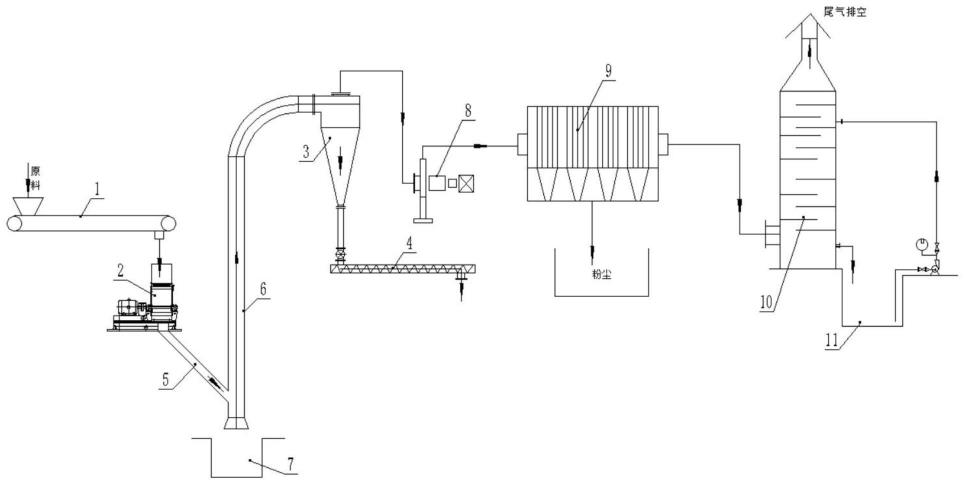

16.图1为现有技术中贴膜裁切方式的示意图;

17.图2为本实用新型具体实施例的结构示意图;

18.图3为本实用新型具体实施例纵刀刀辊的立体图。

19.附图标号说明:

[0020]1‑‑‑‑

第一供料机构;

ꢀꢀꢀꢀꢀꢀ

11

‑‑‑

第一供料辊;

ꢀꢀꢀꢀꢀꢀꢀ

12

‑‑‑

第二供料辊;

[0021]

13

‑‑‑

第三供料辊;

ꢀꢀꢀꢀꢀꢀꢀꢀ

14

‑‑‑

第四供料辊;

ꢀꢀꢀꢀꢀꢀꢀ

15

‑‑‑

第一收料辊;

[0022]

16

‑‑‑

第二收料辊;

ꢀꢀꢀꢀꢀꢀꢀꢀ

17

‑‑‑

第一输送装置;

ꢀꢀꢀꢀꢀ

18

‑‑‑

第二输送装置;

[0023]2‑‑‑‑

第一加工机构;

ꢀꢀꢀꢀꢀꢀ

21

‑‑‑

第五供料辊;

ꢀꢀꢀꢀꢀꢀ

22

‑‑‑

第六供料辊;

[0024]

23

‑‑‑

第三收料辊;

ꢀꢀꢀꢀꢀꢀꢀꢀ

24

‑‑‑

第四收料辊;

ꢀꢀꢀꢀꢀꢀꢀ

25

‑‑‑

第三输送装置;

[0025]

26

‑‑‑

第一裁切装置;

ꢀꢀꢀꢀꢀꢀ

27

‑‑‑

第四输送装置;

ꢀꢀꢀꢀꢀ3‑‑‑‑

第二供料机构;

[0026]

31

‑‑‑

第七供料辊;

ꢀꢀꢀꢀꢀꢀꢀꢀ

32

‑‑‑

第八供料辊;

ꢀꢀꢀꢀꢀꢀꢀ

33

‑‑‑

第五输送装置;

[0027]

34

‑‑‑

第六输送装置;

ꢀꢀꢀꢀꢀꢀ4‑‑‑‑

第二加工机构;

ꢀꢀꢀꢀꢀ

41

‑‑‑

第五收料辊;

[0028]

42

‑‑‑

第二裁切装置;

ꢀꢀꢀꢀꢀꢀ

421

‑‑

横切刀辊;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

422

‑‑

横向刀口;

[0029]5‑‑‑‑

第三供料机构;

ꢀꢀꢀꢀꢀꢀ

51

‑‑‑

第九供料辊;

ꢀꢀꢀꢀꢀꢀ

52

‑‑‑

第十供料辊;

[0030]

53

‑‑‑

第六收料辊;

ꢀꢀꢀꢀꢀꢀꢀꢀ

54

‑‑‑

第七收料辊;

ꢀꢀꢀꢀꢀꢀꢀ

55

‑‑‑

第七输送装置;

[0031]

56

‑‑‑

第八输送装置;

ꢀꢀꢀꢀꢀꢀ6‑‑‑‑

第三加工机构;

ꢀꢀꢀꢀꢀ

61

‑‑‑

第十一供料辊;

[0032]

62

‑‑‑

第八收料辊;

ꢀꢀꢀꢀꢀꢀꢀꢀ

63

‑‑‑

第九收料辊;

ꢀꢀꢀꢀꢀꢀꢀ

64

‑‑‑

第三裁切装置;

[0033]7‑‑‑‑

收卷机构;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

71

‑‑‑

第十收料辊;

ꢀꢀꢀꢀꢀꢀꢀ

72

‑‑‑

第九输送装置。

具体实施方式

[0034]

为了进一步解释本实用新型的技术方案,下面通过具体实施例来对本实用新型进行详细阐述。

[0035]

本实用新型为一种贴膜生产设备,包括按照流水线依次衔接的第一供料机构1、第一加工机构2、第二供料机构3、第二加工机构4、第三供料机构5、第三加工机构6和收卷机构7。

[0036]

第一供料机构1用于提供贴膜的若干原材料和第一离型膜,并将原材料压合在离型膜的上表面;

[0037]

第一加工机构2用于纵向裁切原材料并排废;

[0038]

第二供料机构3用于提供贴膜的若干膜材料,并压合在原材料的上表面;

[0039]

第二加工机构4用于横向裁切复合材料并排废,其包括横切刀辊421,横切刀辊421设置有若干沿自身轴线呈等角度间隔设置的横向刀口422,横向刀口422可实现无缝裁切原材料;

[0040]

第三供料机构5用于收卷第一离型膜并提供第二离型膜贴合在原材料的下表面,同时第三供料机构5提供第一亚克力膜并压合在膜材料的上表面,当第二离型膜与原材料贴合后将第一亚克力膜收卷,且第一亚克力膜的收卷速度大于第二离型膜的供料速度;

[0041]

第三加工机构6采用顶针按需加工贴膜的功能窗口并排废;

[0042]

收卷机构7通过牵引第二离型膜收卷半成品贴膜。

[0043]

参考图2和图3所示,示出了本实用新型的具体实施例。

[0044]

上述第一供料机构1包括第一供料辊11、第二供料辊12、第三供料辊13、第四供料辊14、第一收料辊15、第二收料辊16,以及按照流水线依次衔接的第一输送装置17、第二输送装置18;第一供料辊11、第二供料辊12、第三供料辊13分别用于提供贴膜的原材料;第四供料辊14用于提供第一离型膜;第一收料辊15、第二收料辊16分别用于收卷原材料的自带膜;第一供料辊11的供料通过第一输送装置17后由第一收料辊15收卷其自带膜,第三供料辊13的供料通过第二输送装置18后由第二收料辊16收卷其自带膜。本实施例中,第一供料辊11用于提供tesa 75415,第二供料辊12用于提供吸波材xphpta09,第三供料辊13用于提供tesa 68960,第四供料辊14用于提供离型膜。

[0045]

上述第一加工机构2包括第五供料辊21、第六供料辊22、第三收料辊23、第四收料辊24,以及按照流水线依次衔接的第三输送装置25、第一裁切装置26、第四输送装置27;第五供料辊21用于向第三输送装置25提供亚光膜;第一裁切装置26用于纵向裁切原材料,裁

切后的废料由第三收料辊23收卷;第六供料辊22用于向第四输送装置27提供封箱胶,用于粘黏亚光膜并由第四收料辊24收卷。

[0046]

上述第二供料机构3包括第七供料辊31、第八供料辊32,以及按照流水线依次衔接的第五输送装置33、第六输送装置34;第七供料辊31用于向第五输送装置33提供蓝膜;第八供料辊32用于向第六输送装置34提供绿色马拉胶。

[0047]

上述第二加工机构4包括第五收料辊41、第二裁切装置42;第二裁切装置42用于横向裁切复合材料,裁切后的废料由第五收料辊41收卷。本实施例中,第二裁切装置42包括上述的横切刀辊421和支撑辊。

[0048]

上述第三供料机构5包括第九供料辊51、第十供料辊52、第六收料辊53、第七收料辊54,以及按照流水线依次衔接的第七输送装置55、第八输送装置56;第九供料辊51用于向第七输送装置55提供第一亚克力膜;第十供料辊52用于向第八输送装置56提供第二离型膜;复合材料通过第七输送装置55后由第六收料辊53收卷第一离型膜;复合材料通过第八输送装置56后由第七收料辊54收卷第一亚克力膜,且第七收料辊54的收卷速度大于第十供料辊52的供料速度。本实施例中,第九供料辊51用于提供透明亚克力保护膜,第十供料辊52用于提供双面离型膜。

[0049]

上述第三加工机构6包括第十一供料辊61、第八收料辊62、第九收料辊63,以及第三裁切装置64;第十一供料辊61用于向第三裁切装置64提供第二亚克力膜,用于在裁切时起支撑和保护原材料的作用,第二亚克力膜通过第三裁切装置64后由第八收料辊62收卷;第三裁切装置64采用顶针按需加工贴膜的功能窗口,裁切后的废料由第九收料辊63收卷。本实施例中,第十一供料辊61用于提供50u透明亚克力保护膜。

[0050]

上述收卷机构7包括第十收料辊71、第九输送装置72;第三加工机构6裁切后的半成品贴膜通过第九输送装置72导向后,由第十收料辊71收卷。

[0051]

上述第一输送装置17、第二输送装置18、第三输送装置25、第四输送装置27、第五输送装置33、第六输送装置34、第七输送装置55、第八输送装置56、第九输送装置72都设置有压料辊和输送辊,是流水线上的常规设置,在此不做赘述。

[0052]

通过上述方案,本实用新型通过采用横切刀辊421无缝裁切原材料,使得切分出的半成品贴膜之间直接形成切缝、没有废料,避免了材料浪费、降低生产成本;之后,再利用第一亚克力膜收卷时与第二离型膜的速度差,将第二离型膜拉伸,带动第二离型膜上的各片半成品贴膜分离,机实现了切缝处的材料分离、防止粘黏,同时使得各贴膜之间产生明显分界线,方便后道工序的加工,保证了产品质量。

[0053]

上述实施例和图式并非限定本实用新型的产品形态和式样,任何所属技术领域的普通技术人员对其所做的适当变化或修饰,皆应视为不脱离本实用新型的专利范畴。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。