1.本实用新型涉及石墨化炉技术领域,具体为一种具有烟气脱硫设备的石墨化炉。

背景技术:

2.石墨化炉,主要用于石墨粉料提纯等高温处理,它的使用温度高达2800℃,生产效率高,节能省电,带有在线测温及控温系统,可实时监控炉内的温度,并进行自动的调节,带有红外测温及控温系统,可实时显示并pid自动控制炉内的温度,生产的产品质量稳定。同时保障产品的要求,采用三相电供电方式,三相电力平衡,性能稳定,不像碳管炉采用单相供电,相电压不平衡,对电网冲击大,影响其他设备运转。石墨化炉在使用时,内部产生大量的含硫烟气,需要对其进行脱硫作业,现有的脱硫设备通常是将含硫烟气直接通入碱液中进行中和,由于含硫烟气的压力较大,流速很快,与碱液的接触时间较短,导致脱硫不完全,另外,石墨化炉在使用时产生的石墨粉末会粘粘在石墨化炉的内壁上,容易导致卸料不完全,造成材料浪费,为此,我们提出一种具有烟气脱硫设备的石墨化炉。

技术实现要素:

3.本实用新型要解决的技术问题是克服现有的缺陷,提供一种具有烟气脱硫设备的石墨化炉,便于含硫烟气与脱硫箱内部的碱液充分的反应,提高了脱硫的效率和质量,提高卸料的效率,减少材料的浪费,可以有效解决背景技术中的问题。

4.为实现上述目的,本实用新型提供如下技术方案:一种具有烟气脱硫设备的石墨化炉,包括炉体和清理组件;

5.炉体:其内壁设有电热丝,电热丝的输入端与炉体外弧面左端设置的单片机输出端电连接,单片机的输入端电连接外部电源,炉体的外弧面右端设有脱硫箱,脱硫箱的后侧壁下端设有导管,导管的上端与炉体上端设置的排气口固定连接,炉体的上端设有温度传感器,温度传感器的输出端电连接单片机的输入端;

6.清理组件:设置于炉体的中部,便于含硫烟气与脱硫箱内部的碱液充分的反应,提高了脱硫的效率和质量,提高卸料的效率,减少材料的浪费。

7.进一步的,所述脱硫箱的内壁滑动连接有滑块,脱硫箱的右侧壁上端设有排气管,排气管与滑块配合设置,脱硫箱的右侧壁分别设有进液管和出液管,所述进液管和出液管均位于排气管的下方,通过滑块的重力对含硫烟气挤压,便于含硫烟气与脱硫箱内部的碱液充分的反应。

8.进一步的,所述滑块的上表面设有立柱,立柱的外弧面套接有砝码,调节对含硫烟气压力的大小。

9.进一步的,所述脱硫箱的内壁下端设有限位环,滑块位于限位环的上表面,对滑块进行支撑限位。

10.进一步的,所述导管的下端设有曝气管,曝气管位于脱硫箱的内部底面,曝气管呈蛇形分布,增加烟气与碱液的接触面积,提高反应速率。

11.进一步的,所述清理组件包括电机、转轴和刮片,所述电机设置于炉体的顶端,电机的输出轴与炉体顶板设置的圆孔内壁转动连接,电机的输出轴下端设有转轴,转轴的外弧面通过连接杆固定连接有刮片,刮片与炉体的内壁滑动连接,电机的输入端电连接单片机的输出端,对炉体内壁的物料进行清理,提高卸料效果。

12.进一步的,所述炉体的上端设有安全阀,起到安全保护的作用。

13.与现有技术相比,本实用新型的有益效果是:本具有烟气脱硫设备的石墨化炉,具有以下好处:

14.1、将石墨粉料放入炉体的内部,通过单片机控制电热丝发热对石墨粉料进行石墨化处理,在高温加热的过程中产生的含硫烟气通过导管进入曝气管的内部,然后经过曝气管均匀扩散在脱硫箱内部的碱液中并与碱液发生中和反应,从而使烟气中的硫离子生成硫酸盐和亚硫酸盐沉淀,滑块在自身重力和砝码的作用下对含硫烟气进行阻挡,避免含硫烟气与碱液接触时间过短而造成脱硫不充分,当烟气的压力大于滑块和砝码的重力之和时,烟气推动滑块向上滑动,净化后的烟气通过排气管排出,通过滑块的重力对含硫烟气挤压,便于含硫烟气与脱硫箱内部的碱液充分的反应,提高了脱硫的效率和质量。

15.2、通过单片机启动电机,电机的输出轴带动转轴转动,进而带动刮片对炉体的内壁进行清理,提高卸料的效率,减少材料的浪费。

附图说明

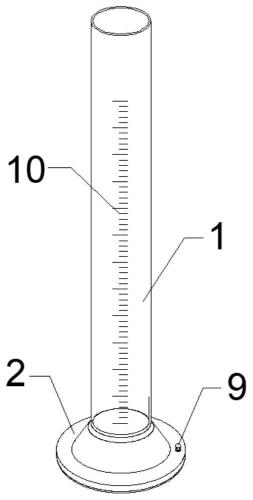

16.图1为本实用新型结构示意图。

17.图中:1炉体、2电热丝、3单片机、4清理组件、41电机、42转轴、43刮片、5温度传感器、6脱硫箱、61排气管、62进液管、63出液管、7导管、8安全阀、9滑块、91立柱、92砝码、10曝气管、11限位环。

具体实施方式

18.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

19.请参阅图1,本实施例提供一种技术方案:一种具有烟气脱硫设备的石墨化炉,包括炉体1和清理组件4;

20.炉体1:其内壁设有电热丝2,电热丝2的输入端与炉体1外弧面左端设置的单片机3输出端电连接,单片机3的输入端电连接外部电源,通过单片机3控制电热丝2发热对石墨粉料进行石墨化处理,炉体1的外弧面右端设有脱硫箱6,脱硫箱6的内壁滑动连接有滑块9,脱硫箱6的右侧壁上端设有排气管61,排气管61与滑块9配合设置,脱硫箱6的右侧壁分别设有进液管62和出液管63,进液管62和出液管63均位于排气管61的下方,通过滑块9的重力对含硫烟气挤压,便于含硫烟气与脱硫箱6内部的碱液充分的反应,滑块9的上表面设有立柱91,立柱91的外弧面套接有砝码92,调节对含硫烟气压力的大小,滑块9在自身重力和砝码92的作用下对含硫烟气进行阻挡,避免含硫烟气与碱液接触时间过短而造成脱硫不充分,当烟气的压力大于滑块9和砝码92的重力之和时,烟气推动滑块9向上滑动,净化后的烟气通过

排气管61排出,通过滑块9的重力对含硫烟气挤压,便于含硫烟气与脱硫箱6内部的碱液充分的反应,脱硫箱6的内壁下端设有限位环11,滑块9位于限位环11的上表面,对滑块9进行支撑限位,脱硫箱6的后侧壁下端设有导管7,导管7的上端与炉体1上端设置的排气口固定连接,炉体1的上端设有温度传感器5,温度传感器5的输出端电连接单片机3的输入端,导管7的下端设有曝气管10,曝气管10位于脱硫箱6的内部底面,曝气管10呈蛇形分布,增加烟气与碱液的接触面积,提高反应速率,含硫烟气通过导管7进入曝气管10的内部,然后经过曝气管10均匀扩散在脱硫箱6内部的碱液中并与碱液发生中和反应;

21.清理组件4:设置于炉体1的中部,清理组件4包括电机41、转轴42和刮片43,电机41设置于炉体1的顶端,电机41的输出轴与炉体1顶板设置的圆孔内壁转动连接,电机41的输出轴下端设有转轴42,转轴42的外弧面通过连接杆固定连接有刮片43,刮片43与炉体1的内壁滑动连接,电机41的输入端电连接单片机3的输出端,通过单片机3启动电机41,电机41的输出轴带动转轴42转动,进而带动刮片43对炉体1的内壁进行清理,提高卸料的效率,减少材料的浪费。

22.本实用新型提供的一种具有烟气脱硫设备的石墨化炉的工作原理如下:

23.将石墨粉料放入炉体1的内部,通过单片机3控制电热丝2发热对石墨粉料进行石墨化处理,在高温加热的过程中产生的含硫烟气通过导管7进入曝气管10的内部,然后经过曝气管10均匀扩散在脱硫箱6内部的碱液中并与碱液发生中和反应,从而使烟气中的硫离子生成硫酸盐和亚硫酸盐沉淀,滑块9在自身重力和砝码92的作用下对含硫烟气进行阻挡,避免含硫烟气与碱液接触时间过短而造成脱硫不充分,当烟气的压力大于滑块9和砝码92的重力之和时,烟气推动滑块9向上滑动,净化后的烟气通过排气管61排出,通过滑块9的重力对含硫烟气挤压,便于含硫烟气与脱硫箱6内部的碱液充分的反应,卸料时,通过单片机3启动电机41,电机41的输出轴带动转轴42转动,进而带动刮片43对炉体1的内壁进行清理,提高卸料的效率,减少材料的浪费,安全阀8起到安全保护的作用,避免炉体1内部的压力超过炉体1的额定承受能力而发生危险。

24.值得注意的是,以上实施例中所公开的电热丝2、电机41和温度传感器5可根据实际应用场景自由配置,电热丝2建议选用超高温级电热丝,电机41可选用2.2kw的立式齿轮减速电机,单片机3控制电热丝2、电机41和温度传感器5工作采用现有技术中常用的方法。

25.以上仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本实用新型的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。