1.本发明涉及膜分离技术领域,具体地说,是涉及一种薄层复合膜及其制备方法和应用。

背景技术:

2.薄层复合膜由支撑层与分离层组成。在具体制备过程中,将一层薄而致密的、有特种分离功能的不同材料复合到多孔支撑基膜上,形成具有适当的渗透量或截盐率的分离材料。相比于一体化膜,薄层复合膜具有更高的溶质分离率和水的透过速率,因此,目前市场上超过90%的分离膜是薄层复合膜。薄层复合膜现己广泛地应用于石化、电子、纺织、轻工、冶金、医药、生物工程、食品、环保等领域。

3.为了进一步提高复合膜的过滤性能从而更好地满足应用需要,可以通过分别对复合膜的支撑层与活性层进行改性调控或对制膜工艺进行优化来有效提高膜的渗透性能。其中,在对活性层改性的工作中,对膜进行后处理及表面改性的方法众多,具体的方法有加入添加剂改性、等离子体处理、表面接枝改性、表面涂覆涂层改性等。如专利cn110180415a采用在复合膜表面滴加芬顿试剂并加热,再滴加亲水剂于膜表面对其进行亲水后处理改性。美国专利us5028453则通过采用等离子体后处理方法在膜表面引入亲水基团,提高了复合膜的抗污染性,但是目前等离子体后处理法受限于技术条件及成本而不能实现大规模生产。美国专利us5151183采用氟气对膜表面进行氟化处理来提高膜的抗污染性,但与此同时氟气处理易使膜表面聚酰胺分子链断裂,从而影响了膜的分离性能及使用寿命。专利cn109289551a中复合膜与多元酚类化合物接触,多元酚类化合物与聚酰胺发生交联反应,提高了聚酰胺表面的交联密度,从而显著提高了膜的截盐率。相对于表面改性处理,表面接枝方法涉及的化学反应更为复杂,过程也相对较繁琐。belfer等(journal of membrane science,1998,139:175-181)采用辐射接枝法在聚酰胺复合膜上分别接枝上甲基丙烯酸和聚乙二醇甲基丙烯酸支链,从而改善了膜的抗污染能力。此外,对于表面涂覆涂层法,由于其工艺相对简单,是最容易实现产业化生产的改性方法。中国专利申请cn1468649a和美国专利申请us6913694均公开了在复合膜表面涂上一层含有2个以上环氧基团的环氧化合物的涂层来提高复合膜的耐污染性,但由于亲水基团密度的限制使得该复合膜耐污染性能的提高幅度有限。综上所述,提出并发明一种简便高效的后处理方法来提高复合膜的性能势在必行。

技术实现要素:

4.本发明的目的是为了克服现有技术存在的上述问题,提供一种高性能薄层复合膜及制备方法和应用,该薄层复合膜同时具有高水通量和高截盐率。

5.本发明的目的之一是提供一种高性能薄层复合膜,包括基体和基体的上下表面附着的甘油或者蔗糖,其中,所述基体包括支撑层与分离层,所述支撑层包括底衬层和多孔支撑层,所述分离层位于所述多孔支撑层的上表面上。

6.本发明中,对所述支撑层没有特别的限定,可以为本领域常规的选择。所述支撑层的来源没有特别的限定,例如,可以通过市售获得。

7.其中,所述底衬层可以为本领域常规的选择,例如,所述底层为无纺布、聚酯筛网、静电纺丝膜中的至少一种。所述无纺布可以是现有技术中已有的各种无纺布,不限其材料种类,具体可以为聚酯无纺布、聚丙烯无纺布、聚苯醚无纺布等。

8.所述多孔支撑层可以为本领域常规的选择,优选为聚砜、磺化聚砜、双酚a型聚砜、聚醚砜、磺化聚醚砜、酚酞型非磺化聚芳醚砜、聚丙烯腈、聚偏氟乙烯中的至少一种的膜。

9.所述分离层可以为本领域常规的选择,优选为聚乙烯醇、磺化聚醚砜、聚多巴胺、聚乙二醇、单羟基聚乙二醇、聚丙二醇、环氧乙烷-环氧丙烷共聚物、端羟基聚四氢呋喃、端羟基聚二甲基硅氧烷、端羟基聚乙烯、端羟基丁腈橡胶、端羟基丁苯液体橡胶、端羟基聚丁二烯、端羟基聚异戊二烯、乙烯-乙烯醇共聚物、聚酰胺中的至少一种的膜。

10.所述薄层复合膜通过基体整体浸润甘油溶液或者蔗糖溶液、干燥、微波处理的步骤得到。

11.本发明目的之二为提供一种高性能薄层复合膜的制备方法,包括将所述基体整体浸润甘油溶液或者蔗糖溶液、干燥、微波处理的步骤。

12.所述甘油的浓度优选为50~300g/l,更优选为100~200g/l。

13.所述蔗糖的浓度优选为50~300g/l,更优选为100~200g/l。

14.所述浸润时间优选为5~20s,更优选为10~15s。

15.所述甘油溶液或者蔗糖溶液的溶剂优选为水。

16.优选地,将甘油溶液或者蔗糖溶液超声至均一后静置备用。

17.根据本发明的一个优选的实施方式,浸润过程中,将所述基体置于装有甘油或蔗糖水溶液的大烧杯或整理箱中5~20s,优选10~15s,待基体上下两面充分浸润甘油或蔗糖后取出。

18.浸润甘油或者蔗糖后,将得到的复合膜置于室温下干燥。

19.微波处理优选为在500~900w的功率下处理10~600s,更优选为在800~900w的功率下处理180~300s。

20.本发明方法中对复合膜的基体的来源没有特别的限定,可以通过市售获得,或者也可以通过制备得到,制备方法可选择本领域通常的制备膜的方法。

21.根据本发明优选的实施方式,所述薄层复合膜的制备方法具体可包括以下步骤:

22.(1)在所述支撑层的多孔支撑层的上表面上制备分离层,得到基体;

23.(2)将所述基体整体浸润甘油溶液或者蔗糖溶液,室温干燥,得到复合膜;

24.优选地,将所述基体整体浸润在装有甘油溶液或者蔗糖溶液的大烧杯或整理箱中5~20s,优选10~15s,浸润后取出干燥;

25.(3)对步骤(2)得到的复合膜进行微波处理,

26.优选地,微波处理优选为在500~900w的功率下处理10~600s,更优选为在800~900w的功率下处理180~300s。

27.本发明中,对所述支撑层的来源没有特别的限定,例如,可以通过市售获得,如商业超滤膜或微滤膜;或者也可以通过本领域通常的制备方法得到。

28.所述支撑层包括底衬层和多孔支撑层。

29.所述底衬层可以为本领域常规的选择,例如,所述底层为无纺布、聚酯筛网、静电纺丝膜中的至少一种。

30.所述多孔支撑层为多孔支撑基膜,优选为聚砜多孔支撑基膜、磺化聚砜多孔支撑基膜、双酚a型聚砜多孔支撑基膜、聚醚砜多孔支撑基膜、磺化聚醚砜多孔支撑基膜、酚酞型非磺化聚芳醚砜多孔支撑基膜、聚丙烯腈多孔支撑基膜、聚偏氟乙烯多孔支撑层基膜中的一种或组合。

31.步骤(1)中,所述分离层通过涂覆法或者界面聚合法制备得到。在所述多孔支撑层的上表面上通过涂覆法或者界面聚合法制备得到分离层。

32.其中,由涂覆法制备得到的基体主要是在多孔支撑层上表面涂覆一层聚合物溶液后干燥得到分离层;而由界面聚合法制备得到的基体则采用含有两个或两个以上氨基的氨基化合物和含有两个或两个以上酰氯基的酰氯化合物通过在多孔支撑层上进行界面聚合而成。

33.所述涂覆法中可作为分离层的聚合物为聚乙烯醇、磺化聚醚砜、聚多巴胺、聚乙二醇、单羟基聚乙二醇、聚丙二醇、环氧乙烷-环氧丙烷共聚物、端羟基聚四氢呋喃、端羟基聚二甲基硅氧烷、端羟基聚乙烯、端羟基丁腈橡胶、端羟基丁苯液体橡胶、端羟基聚丁二烯、端羟基聚异戊二烯、或乙烯-乙烯醇共聚物中的一种或几种。

34.对所述界面聚合法没有特别的限定,可采用本领域通常的界面聚合的方法,如采用含有两个或两个以上氨基的氨基化合物的水相和含有两个或两个以上酰氯基的酰氯化合物的有机相进行界面聚合。其中,所述含有两个或两个以上氨基的氨基化合物为芳香族多官能胺中的一种或几种。所述芳香族多官能胺优选为间苯二胺、邻苯二胺、对苯二胺、1,3,5-三氨基苯、1,2,4-三氨基苯、3,5-二氨基苯甲酸、2,4-二氨基甲苯、2,4-二氨基苯甲醚、阿米酚、苯二甲基二胺、哌嗪中的至少一种。

35.所述含有两个或两个以上酰氯基的酰氯化合物为芳香族多官能酰氯化合物中的一种或几种。所述芳香族多官能酰氯化合物优选为对苯二甲酰氯、间苯二甲酰氯、邻苯二甲酰氯、联苯二甲酰氯、苯二磺酰氯、均苯三甲酰氯中的至少一种。

36.所述的有机相溶液的有机溶剂为正己烷、环己烷、三氟三氯乙烷、正庚烷、正辛烷、甲苯、乙苯、isopar溶剂油中的一种或几种。

37.所述的水相溶液中含有两个或两个以上氨基的化合物的浓度为0.05~40g/l,优选为2~30g/l;所述的有机相溶液中含有两个或两个以上酰氯基的酰氯化合物的浓度为0.5~5g/l,优选为0.5~2g/l。

38.所述水相溶液中还可以包括制备复合膜的常用基础助剂,如表面活性剂、酸吸收剂、界面聚合共溶剂等。

39.所述表面活性剂可采用本领域制备复合膜时常用的表面活性剂,如十二烷基硫酸钠、十二烷基苯磺酸钠、十二烷基三甲基溴化铵、月桂酸磺酸钠中的至少一种。

40.所述酸吸收剂可采用本领域制备复合膜时常用的酸吸收剂,如三乙胺、碳酸钠、碳酸氢钠、磷酸氢钠、磷酸钠、氢氧化钠、氢氧化钾中的至少一种。

41.所述界面聚合共溶剂可采用本领域制备复合膜时常用的界面聚合共溶剂,如二甲基亚砜、n,n-二甲基甲酰胺、n-甲基吡咯烷酮、六甲基磷酸三胺、苯酚、异丙醇、乙二醇、磷酸三苯酯、磷酸三丁酯、丙酮、乙酸乙酯中的至少一种。

42.表面活性剂、酸吸收剂和界面聚合共溶剂的用量也是常规用量,本发明中可优选:表面活性剂的浓度为0.1~5g/l;所述酸吸收剂的浓度为1~10g/l;所述界面聚合共溶剂的浓度为1~200g/l。

43.本发明目的之三为提供所述的高性能薄层复合膜或者所述的制备方法得到的薄层复合膜在反渗透膜、纳滤膜、正渗透膜中的应用。

44.本发明特点在于采用微波法对基体进行后处理改性,使所述薄层复合膜的底衬层背面及分离层上表面附着有甘油或者蔗糖,得到的薄层复合膜具有更高的水通量和良好的截留率。

45.本发明采用微波处理方法,微波后处理是其他后处理方法无法模仿的特征模式,具有后处理速度快、效率高、被加热材料温度梯度小、适用于大多数聚合物等优势。本发明制备得到的复合膜分离层具有较大的比表面积,微波后处理可以引发复合膜的表面与界面作用,在短时间内可以达到较大的粘接力,加强分离层与支撑层的结合效果,克服缺陷影响,保持复合膜优良的长期稳定性和分离渗透性。微波后处理过程中,微波能转化为热能。材料吸收的热量与材料本身的介电系数有关,大多数聚合物材料的介电损耗因子很低,对微波不太敏感。此外,转化的能量大多集中在界面上而不是各本体中,使各本体不致热,保持了各本体的形状和尺寸稳定,不会破坏复合膜的形貌结构。微波后处理方法简便高效,值得研究。

具体实施方式

46.下面结合具体实施例对本发明进行具体的描述,有必要在此指出的是以下实施例只用于对本发明的进一步说明,不能理解为对本发明保护范围的限制,本领域技术人员根据本发明内容对本发明做出的一些非本质的改进和调整仍属本发明的保护范围。

47.在以下实施例和对比例中:所有药品和复合膜支撑层均为市售。

48.薄层复合膜的截盐率和水通量通过以下方法测试得到:将薄层复合膜装入膜池中,反渗透复合膜在压力为1.5mpa、温度为25℃的条件下测试1h内初始浓度为2000ppm的氯化钠原水溶液与透过液中氯化钠的浓度变化;纳滤复合膜则在0.5mpa下测试1h内初始浓度为2000ppm的硫酸镁原水溶液与透过液中硫酸镁的浓度变化,并通过以下公式计算得到复合膜的截盐率r和水通量j:

49.r=(c

f-c

p

)/c

f

×

100%,其中,r为截盐率,c

f

为原液中盐的浓度,c

p

为透过液中盐的浓度;j=q/(a

·

t)其中,j为水通量,q为水透过量(l),a为复合膜的有效膜面积(m2),t为时间(h)。

50.实施例1

51.使用商业聚砜超滤膜a作为支撑层与浓度为20g/l的间苯二胺水溶液浸润接触60s。之后倒掉多余水溶液后,用干净橡胶辊将膜表面辊干,接着将膜与含1g/l的均苯三甲酰氯的isopar e溶液接触60s,然后将形成的聚酰胺分离层在空气中晾干,置于70℃的烘箱中处理2min,后在25℃的水中漂洗10min,得到薄层复合反渗透膜基体。配置50g/l的甘油水溶液于大烧杯中,将得到的复合膜基体整体浸润于装有甘油水溶液大烧杯中10s。取出后将复合反渗透膜置于室温下干燥,晾干后将其放入微波炉中,微波900w处理300s,得到复合膜。

52.实施例2

53.按照实施例1的方法制备薄层复合反渗透膜,不同的是,在后处理改性阶段采用100g/l的甘油水溶液。

54.实施例3

55.按照实施例1的方法制备薄层复合反渗透膜,不同的是,在后处理改性阶段采用200g/l的甘油水溶液。

56.实施例4

57.按照实施例1的方法制备薄层复合反渗透膜,不同的是,在后处理改性阶段采用300g/l的甘油水溶液。

58.对比例1

59.按照实施例1的方法制备薄层复合反渗透膜,不同的是,在后处理改性阶段不浸润甘油水溶液,在室温下直接晾干后微波900w处理300s。

60.对比例2

61.按照实施例1的方法制备薄层复合反渗透膜,不同的是,对此复合膜不进行甘油浸润和微波后处理,只是在去离子水中保存。

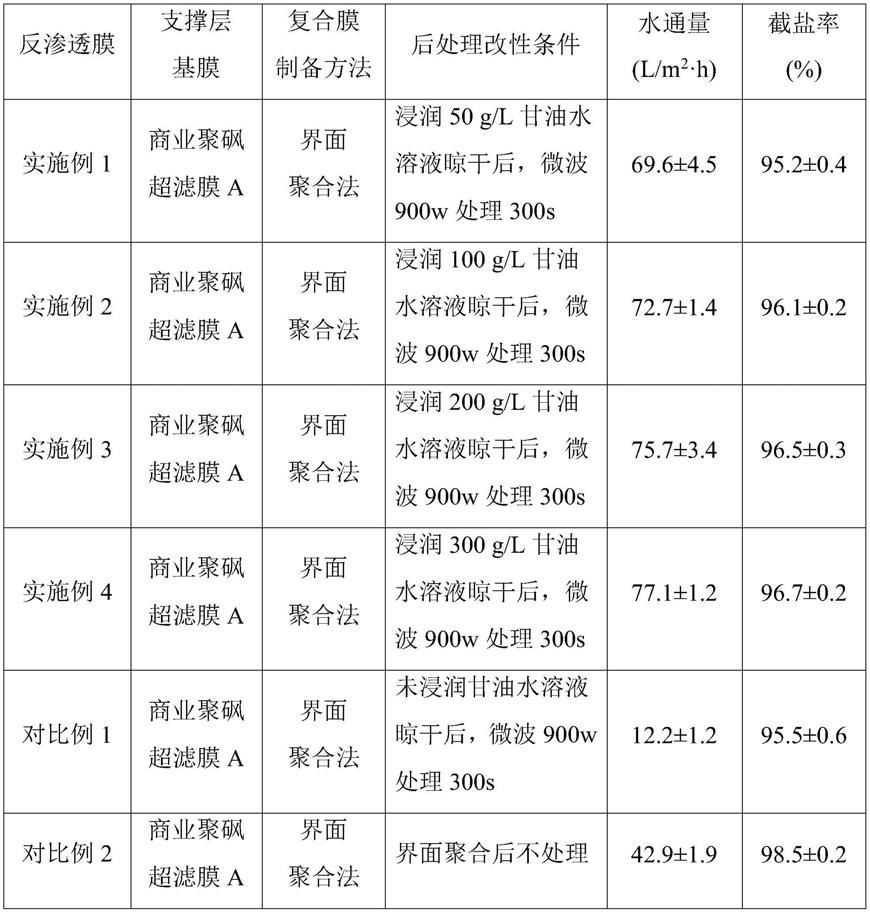

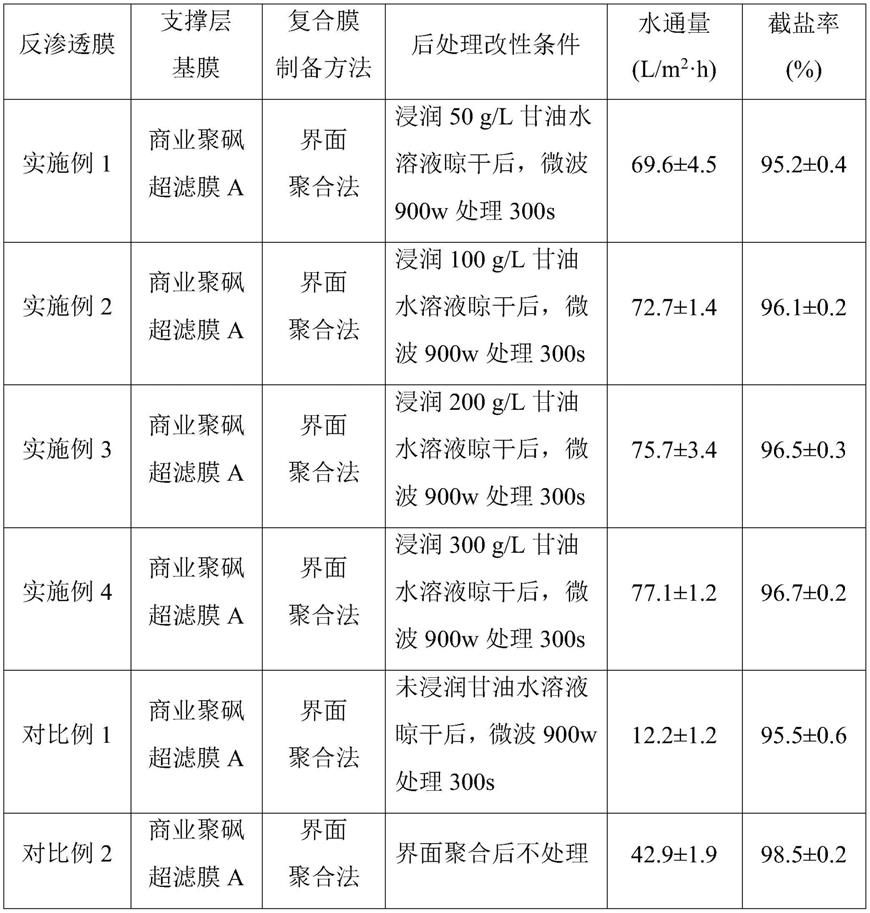

62.在操作压力为1.5mpa、温度为25℃的测试条件下,使用浓度为2000ppm的氯化钠水溶液测试上述实施例1-4和对比例1-2制备的薄层复合反渗透膜的性能。测试的所得结果见表1。

63.表1

[0064][0065]

从实施例1-4和对比例1-2可以看出,采用微波法对薄层复合反渗透膜进行后处理改性可以有效提高其水通量,同时,复合膜截盐率有轻微下降。此外,在微波处理之前的甘油浸润步骤是必不可少的,甘油水溶液的浸润浓度对复合膜性能影响不大。

[0066]

实施例5

[0067]

按与实施例3相同的制备条件与步骤制得复合反渗透膜并在200g/l甘油水溶液浸润后900w微波下后处理300s。不同的是,采用商业聚砜超滤膜b作为多孔支撑基膜。

[0068]

实施例6

[0069]

按与实施例3相同的制备条件与步骤制得复合反渗透膜并在200g/l甘油水溶液浸润后900w微波下后处理300s。不同的是,采用商业聚砜超滤膜c作为多孔支撑基膜。

[0070]

对比例3

[0071]

按与实施例5相同的制备条件与步骤制得复合反渗透膜,不同的是,在后处理阶段直接浸润200g/l甘油水溶液晾干而不采用微波后处理。

[0072]

对比例4

[0073]

按与实施例6相同的制备条件与步骤制得复合反渗透膜,不同的是,在后处理阶段

直接浸润200g/l甘油水溶液晾干而不采用微波后处理。

[0074]

在操作压力为1.5mpa、温度为25℃的测试条件下,使用浓度为2000ppm的氯化钠水溶液测试上述实施例5-6和对比例3-4制备的薄层复合反渗透膜的性能。测试的所得结果见表2。

[0075]

表2

[0076][0077]

从实施例5-6和对比例3-4可以看出,微波后处理改性法对采用不同种类支撑层制得的复合膜同样适用。

[0078]

实施例7

[0079]

使用商业聚丙烯腈超滤膜与浓度为10g/l的哌嗪水溶液浸润接触30s。之后倒掉多余水溶液后,用干净橡胶辊将膜表面辊干,接着将膜与含1g/l的均苯三甲酰氯的isopar溶液油溶液接触30s,然后将形成的聚酰胺分离层在空气中晾干,置于70℃的烘箱中处理2min,后在25℃的水中漂洗10min,得到薄层复合纳滤膜基体。配置200g/l的甘油水溶液于大烧杯中,将制备得到的复合膜基体整体浸润在装有甘油水溶液的大烧杯中10s,浸润后将复合纳滤膜置于室温下干燥,晾干后将其放入微波炉中,微波900w处理20s,得到复合膜。

[0080]

实施例8

[0081]

按照实施例7的方法制备薄层复合纳滤膜,不同的是,在后处理改性阶段采用微波900w处理60s。

[0082]

实施例9

[0083]

按照实施例7的方法制备薄层复合纳滤膜,不同的是,在后处理改性阶段采用微波900w处理180s。

[0084]

实施例10

[0085]

按照实施例7的方法制备薄层复合纳滤膜,不同的是,在后处理改性阶段采用微波900w处理300s。

[0086]

对比例5

[0087]

按与实施例7相同的制备条件与步骤制得复合纳滤膜并浸润甘油后干燥,只是不进行微波处理。

[0088]

在操作压力为0.5mpa、温度为25℃的测试条件下,使用浓度为2000ppm的硫酸镁水溶液测试上述实施例7-10和对比例5制备的复合纳滤膜的性能。测试的所得结果见表3。

[0089]

表3

[0090][0091]

从实施例7-10和对比例5可以看出,采用微波法对薄层复合纳滤膜进行后处理改性可以有效提高其水通量,同时,复合膜截盐率无明显下降。

[0092]

实施例11

[0093]

使用商业聚丙烯腈超滤膜与浓度为10g/l的哌嗪水溶液浸润接触30s。之后倒掉多余水溶液后,用干净橡胶辊将膜表面辊干,接着将膜与含1g/l的均苯三甲酰氯的isopar溶液油溶液接触30s,然后将形成的聚酰胺分离层在空气中晾干,置于70℃的烘箱中处理2min,后在25℃的水中漂洗10min,得到薄层复合纳滤膜基体。配置200g/l的甘油水溶液于大烧杯中,将制备得到的复合膜基体整体浸润在装有甘油溶液的大烧杯中10s,后将复合纳滤膜置于室温下干燥,晾干后将其放入微波炉中,微波500w处理300s,得到复合膜。

[0094]

实施例12

[0095]

按照实施例11的方法制备薄层复合纳滤膜,不同的是,在后处理改性阶段采用微波700w处理300s。

[0096]

实施例13

[0097]

按照实施例11的方法制备薄层复合纳滤膜,不同的是,在后处理改性阶段采用微波900w处理300s。

[0098]

在操作压力为0.5mpa、温度为25℃的测试条件下,使用浓度为2000ppm的硫酸镁水溶液测试上述实施例11-13制备的复合纳滤膜的性能。测试的所得结果见表4。

[0099]

表4

[0100][0101]

从实施例11-13可以看出,采用不同的微波功率对复合膜处理相同时间不会对其性能有明显影响。

[0102]

实施例14

[0103]

使用商业聚砜超滤膜a作为支撑层,在支撑层上涂覆一层10g/l的聚乙烯醇水溶液后置于70℃的烘箱中处理2min,后在25℃的水中漂洗10min,得到复合膜基体。配置200g/l的甘油水溶液于大烧杯中,将制备得到的复合膜基体整体浸润在装有甘油溶液的大烧杯中10s,浸润后将复合反渗透膜置于室温下干燥,晾干后将其放入微波炉中,微波900w处理300s,得到复合膜。

[0104]

实施例15

[0105]

按与实施例14相同的制备条件与步骤制得复合膜并浸润甘油后干燥,只是涂覆聚合物更换为10g/l磺化聚醚砜的n,n-二甲基甲酰胺溶液。

[0106]

对比例6

[0107]

按与实施例14相同的制备条件与步骤制得复合膜并浸润甘油后干燥,只是不进行微波处理。

[0108]

对比例7

[0109]

按与实施例15相同的制备条件与步骤制得复合膜并浸润甘油后干燥,只是不进行微波处理。

[0110]

在操作压力为0.5mpa、温度为25℃的测试条件下,使用浓度为2000ppm的硫酸镁水

溶液测试上述实施例14-15和对比例6-7制备的复合膜的性能。测试的所得结果见表5。

[0111]

表5

[0112][0113]

从实施例14-15和对比例6-7可以看出,微波后处理改性法对采用涂覆法制得的复合膜同样适用。

[0114]

实施例16

[0115]

按与实施例3相同的制备条件与步骤制得复合膜并进行微波后处理,不同的是,在微波后处理前,复合膜浸润200g/l的蔗糖水溶液10s。

[0116]

在操作压力为1.5mpa、温度为25℃的测试条件下,使用浓度为2000ppm的氯化钠水溶液测试上述对实施例16制备的薄层复合反渗透膜的性能。测试的所得结果见表6。

[0117]

表6

[0118][0119]

从实施例16和实施例3可以看出,微波后处理改性前浸润甘油或蔗糖水溶液对复合膜性能影响不大。

[0120]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技

术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。