1.本发明涉及高分子材料技术领域,特别是涉及一种采用高分子材料制备微米级或亚微米级填料的方法。

背景技术:

2.高分子材料广泛应用在工业、农业、交通运输中。使用后的塑料作为废弃物处理,造成了资源的极大浪费,不可持续。

3.高分子材料为了获得更高的机械性能,往往会在聚合物基体中添加其它组分的高分子填料,例如在橡胶中添加塑料,以获得更优性能的橡胶或塑料制品,因此填料的质量对复合材料产品的性能有着重大的影响。在现有技术中,为了提高资源利用率,一般用回收制成的聚合物颗粒作为高分子填料,从而提高其复合材料的综合性能。

4.现有的高分子材料回收技术,由于再次融熔加工造成了内部分子链断裂、降解,使得回收后的聚合物的综合性能降低,这是限制塑料、橡胶等再利用的主要因素。

技术实现要素:

5.鉴于以上所述现有技术的缺点,本发明的目的在于提供一种采用高分子材料制备微米级或亚微米级填料的方法,用于解决现有技术中回收高分子材料再次融熔加工会造成内部分子链断裂、降解的问题。本发明的微米级或亚微米级填料的粒径分布窄,尺寸在微米或亚微米,能显著的增加聚合物体系的力学性能。

6.为实现上述目的及其他相关目的,本发明提供一种采用高分子材料制备微米级或亚微米级填料的方法,包括如下步骤:

7.步骤一、将回收高分子材料清理后切分为小块,再浸没在表面活性剂中搅拌,取出后浸泡在液氮中,取出后在压机作用下碾压为高分子颗粒;

8.步骤二、将高分子颗粒加入球磨机中进行一次研磨,将研磨后高分子颗粒浸没在去离子水中进行超声处理,取出干燥后即得微米级高分子颗粒;

9.步骤三、将微米级高分子颗粒加入球磨机中进行二次研磨,将研磨后的高分子颗粒水洗后再加入去离子水中冷冻成固体,升华除去水分,即得微米级或亚微米级填料。

10.高分子材料为回收材料,采用上述制备方法进行回收塑料并制备为微米级或亚微米级填料,避免了回收利用过程中回收高分子材料再次熔融造成的分子链裂解等缺陷。本发明首先选用可回收的塑料或橡胶,在加工过程中避免了聚合物再次熔融造成的热降解。其次通过两次研磨使得该回收工艺制备的填料粒径分布窄,粒径的尺寸在微米级或亚微米级,采用该填料的复合材料其力学性能明显提升。

11.聚合物制品的力学性能不仅由聚合物基体决定,还与其中添加的填料紧密相关,填料的种类、粒径分布、粒径尺寸直接影响其在基体中的分散性或分布性,决定聚合物基体间的界面相互作用。采用特定粒径分布的聚合物填料,可以显著的改善聚合物的结晶性能,提高力学性能。本发明的微米级或亚微米级填料的粒径分布窄,尺寸在微米或亚微米,能显

著的增加聚合物体系的力学性能。步骤一中液氮中取出的塑料,在压机的作用下快速碾压成毫米级的聚合物颗粒。球磨机中其球径越小越有利于制备更小尺度的塑料颗粒。

12.步骤三中水洗有利于除去颗粒表面残留的活性剂,提高产品的纯净度;冰冻体系的升华时间尽量的长,升华缓慢有利于填料分散,避免聚合物颗粒的团聚。

13.本发明微米级是指1.0~25.0μm,亚微米级是指100~1000nm。

14.于本发明的一实施例中,所述步骤一中回收高分子材料的原始熔融加工温度与熔点的差值为10~40℃。回收高分子材料的熔融加工温度与熔点的差值为10~40℃,可以尽量避免回收前分子链的降解,保证最终塑料制品的机械性能。

15.于本发明的一实施例中,所述步骤一中回收高分子材料的熔融加工温度与熔点的差值为 10~30℃。

16.于本发明的一实施例中,所述步骤一中切分的具体操作为:将回收高分子材料的表面清理干净,放入冰水中切分为毫米级的小块;所述步骤一中高分子颗粒为毫米级颗粒。切分塑料成小块的整个过程在冰水中操作,避免机械切割过程中产生的热量影响塑料颗粒。

17.于本发明的一实施例中,所述步骤一中表面活性剂为阳离子表面活性剂、阴离子表面活性剂、非离子型表面活性剂、两性表面活性剂中的至少一种。表面活性剂可以能保证小尺寸的聚合物颗粒在制备的过程中不团聚,有利于其分散,最终制备的聚合物颗粒粒径分布窄。

18.于本发明的一实施例中,所述步骤一中小块在液氮中浸泡时间≥3min。在液氮中浸泡时间≥3min,能保证将小颗粒塑料的分子链段充分冻结,材料脆性急剧增加,有利于小颗粒尺寸的进一步分裂。

19.于本发明的一实施例中,所述步骤二中一次研磨具体操作为:将高分子颗粒和干冰放入球磨机中进行研磨,即得。

20.于本发明的一实施例中,所述步骤二中超声处理的超声波频率≥40khz。超声波处理,对体系中施加的超声冲击力,有利于小颗粒塑料尺寸的降低,使颗粒的粒径大小均一。

21.于本发明的一实施例中,所述步骤二和步骤三的研磨时间均≥20min,所述步骤三中冷冻时间为1~10min。在该研磨时间范围内,有利于塑料颗粒的充分研磨,尺寸均匀。在该冷冻时间范围内,有利于微米级或亚微米级的塑料颗粒分散,避免聚集。

22.于本发明的一实施例中,所述步骤二和步骤三的研磨时间均≥30min,所述步骤三中冷冻时间为1~5min。

23.如上所述,本发明的一种采用高分子材料制备微米级或亚微米级填料的方法,具有以下有益效果:本发明首先选用可回收的塑料或橡胶,在加工过程中避免了聚合物再次熔融造成的热降解。其次通过两次研磨使得该回收工艺制备的填料粒径分布窄,粒径的尺寸在微米级或亚微米级,采用该填料的复合材料其力学性能明显提升。

附图说明

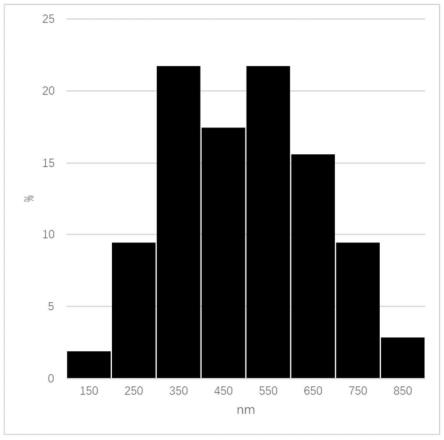

24.图1为实施例1中填料的粒径分布图。

25.图2为实施例5中填料的粒径分布图。

26.图3为比较例1的填料的粒径分布图。

具体实施方式

27.以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效。

28.实施例1

29.一种采用高分子材料制备微米级或亚微米级填料的方法,包括如下步骤:

30.步骤一、将1kg的聚四氟乙烯-全氟烷氧基乙烯共聚体(pfa)管材制品清理干净,回收前原加工温度超过熔点25℃,排除其他杂质,在冰水中将其切分为毫米级的小块。

31.步骤二、将毫米级的小块浸没在脂肪醇聚氧乙烯醚硫酸钠表面活性剂中,搅拌均匀。取出浸没在脂肪醇聚氧乙烯醚硫酸钠表面活性剂中的pfa颗粒,转移至液氮中25min后取出,立即将pfa颗粒置于10吨的压机下往复碾压成为粒径更小的塑料颗粒。

32.步骤三、将碾压后的pfa颗粒,放置于球形研磨机中研磨40min,研磨机中加入少量的干冰降温,在金属球的研磨下制成微米尺度的pfa颗粒。将研磨后高分子颗粒浸没在去离子水中进行超声处理(80khz的超声波),即得微米级高分子颗粒。

33.步骤四、研磨机中更换为球径更小的金属小球,使微米级别的pfa颗粒进一步制备成为亚微米。在去离子水中洗涤4次去除pfa粉末上的脂肪醇聚氧乙烯醚硫酸钠表面活性剂,将体系中的水分在5min内冰冻成固态,缓慢将冰冻体系中的水分升华,收集pfa粉末,得到粒径分布窄的亚微米级pfa的聚合物。

34.实施例2

35.一种采用高分子材料制备微米级或亚微米级填料的方法,包括如下步骤:

36.步骤一、将1kg的聚偏氟乙烯(pvdf)薄膜制品清理干净,回收前原加工温度超过熔点 10℃,排除其他杂质,在冰水中将其切分为毫米级的小块。

37.步骤二、将毫米级的小块浸没在非离子型双子氟碳的表面活性剂中,搅拌均匀。取出浸没在非离子型双子氟碳中的pvdf颗粒,转移至液氮中3min后取出,立即将pvdf颗粒置于10吨的压机下往复碾压成为粒径更小的塑料颗粒。

38.步骤三、将碾压后的pvdf颗粒,放置于球形研磨机中研磨30min,研磨机中加入少量的干冰降温,在金属球的研磨下制成微米尺度的pvdf颗粒。将研磨后高分子颗粒浸没在去离子水中进行超声处理(90khz的超声波),即得微米级高分子颗粒。

39.步骤四、磨机中更换为球径更小的金属小球,使微米级别的pvdf颗粒进一步制备成为亚微米。在去离子水中洗涤2次去除pvdf粉末上的非离子型双子氟碳表面活性剂,将体系中的水分在5min内冰冻成固态,缓慢将冰冻体系中的水分升华,收集pvdf粉末,得到粒径分布窄的微米级pvdf的聚合物。

40.实施例3

41.一种采用高分子材料制备微米级或亚微米级填料的方法,包括如下步骤:

42.步骤一、将1kg的聚醚醚酮(peek)注塑制品清理干净,回收前原加工温度超过熔点 20℃,排除其他杂质,在冰水中将其切分为毫米级的小块。

43.步骤二、将毫米级的小块浸没在阴离子氟碳表面活性剂中,搅拌均匀。取出浸没在阴离子氟碳表面活性剂中的peek颗粒,转移至液氮中30min后取出,立即将peek颗粒置于10 吨的压机下往复碾压成为粒径更小的塑料颗粒。

44.步骤三、将碾压后的peek颗粒,放置于球形研磨机中研磨40min,研磨机中加入少

量的干冰降温,在金属球的研磨下制成微米尺度的peek颗粒。将研磨后高分子颗粒浸没在去离子水中进行超声处理(40khz的超声波),即得微米级高分子颗粒。

45.步骤四、研磨机中更换为球径更小的金属小球,使微米级别的peek颗粒进一步制备成为亚微米。在去离子水中洗涤3次去除peek粉末上的阴离子氟碳表面活性剂,将体系中的水分在7min内冰冻成固态,缓慢将冰冻体系中的水分升华,收集peek粉末,得到粒径分布窄的微米级peek的聚合物。

46.实施例4

47.一种采用高分子材料制备微米级或亚微米级填料的方法,包括如下步骤:

48.步骤一、将1kg的乙烯聚氯三氟乙烯(ectfe)注塑制品清理干净,回收前原加工温度超过熔点30℃,排除其他杂质,在冰水中将其切分为毫米级的小块。

49.步骤二、将毫米级的小块浸没在十二烷基苯磺酸钠表面活性剂中,搅拌均匀。取出浸没在十二烷基苯磺酸钠表面活性剂中的ectfe颗粒,转移至液氮中7min后取出,立即将ectfe 颗粒置于10吨的压机下往复碾压成为粒径更小的塑料颗粒。

50.步骤三、将碾压后的ectfe颗粒,放置于球形研磨机中研磨35min,研磨机中加入少量的干冰降温,在金属球的研磨下制成微米尺度的ectfe颗粒。将研磨后高分子颗粒浸没在去离子水中进行超声处理(60khz的超声波),即得微米级高分子颗粒。

51.步骤四、研磨机中更换为球径更小的金属小球,使微米级别的ectfe颗粒进一步制备成为亚微米。在去离子水中洗涤2次去除ectfe粉末上的十二烷基苯磺酸钠表面活性剂,将体系中的水分在4min内冰冻成固态,缓慢将冰冻体系中的水分升华,收集ectfe粉末,得到粒径分布窄的亚微米级ectfe的聚合物。

52.实施例5

53.一种采用高分子材料制备微米级或亚微米级填料的方法,包括如下步骤:

54.步骤一、将1kg的聚苯醚(ppo)塑料制品表面清理干净,回收前原加工温度超过熔点 40℃,排除其他杂质,在冰水中将其切分为毫米级的小块。

55.步骤二、将毫米级的小块浸没在表面活性剂(烷基糖苷glucopon 225dk)中,搅拌均匀。取出浸没在表面活性剂中的ppo颗粒,转移至液氮中5min后取出,立即将ppo颗粒置于10 吨的压机下往复碾压成为粒径更小的塑料颗粒。

56.步骤三、将碾压后的ppo颗粒,放置于球形研磨机中研磨20min,研磨机中加入少量的干冰降温,在金属球的研磨下制成微米尺度的ppo颗粒。将研磨后高分子颗粒浸没在去离子水中进行超声处理(60khz的超声波),即得微米级高分子颗粒。

57.步骤四、采用去离子水洗涤3次去除ppo粉末上的烷基糖苷glucopon 225dk表面活性剂。将体系中的水分在10min内冰冻成固态,缓慢将冰冻体系中的水分升华,收集ppo粉末,得到粒径分布窄的微米级ppo聚合物。

58.实施例6

59.一种采用高分子材料制备微米级或亚微米级填料的方法,包括如下步骤:

60.步骤一、将1kg的聚酰胺66(pa66)注塑制品清理干净,回收前原加工温度超过熔点30℃,排除其他杂质,在水中将其切分为毫米级的小块。

61.步骤二、将毫米级的小块浸没在乙氧基化脱水山梨醇酯表面活性剂中,搅拌均匀。取出浸没在乙氧基化脱水山梨醇酯表面活性剂中的pa66颗粒,转移至液氮中5min后取出,

立即将pa-66颗粒置于10吨的压机下往复碾压成为粒径更小的塑料颗粒。

62.步骤三、将碾压后的pa66颗粒,放置于球形研磨机中研磨50min,研磨机中加入少量的干冰降温,在金属球的研磨下制成微米尺度的pa66颗粒。将研磨后高分子颗粒浸没在去离子水中进行超声处理(50khz的超声波),即得微米级高分子颗粒。

63.步骤四、研磨机中更换为球径更小的金属小球,使微米级别的pa66颗粒进一步制备成为亚微米。在去离子水中洗涤2次去除pa66粉末上的乙氧基化脱水山梨醇酯表面活性剂,将体系中的水分在7min内冰冻成固态,缓慢将冰冻体系中的水分升华,收集pa66粉末,得到粒径分布窄的微米级pa66的聚合物。

64.实施例7

65.一种采用高分子材料制备微米级或亚微米级填料的方法,包括如下步骤:

66.步骤一、将1kg的聚砜(psf)烧结成型制品清理干净,回收前原加工温度超过熔点15℃,排除其他杂质,在水中将其切分为毫米级的小块。

67.步骤二、将毫米级的小块浸没在脱水山梨醇酯表面活性剂中,搅拌均匀。取出浸没在脱水山梨醇酯表面活性剂中的psf颗粒,转移至液氮中20min后取出,立即将psf颗粒置于10 吨的压机下往复碾压成为粒径更小的塑料颗粒。

68.步骤三、将碾压后的psf颗粒,放置于球形研磨机中研磨60min,研磨机中加入少量的干冰降温,在金属球的研磨下制成微米尺度的psf颗粒。将研磨后高分子颗粒浸没在去离子水中进行超声处理(50khz的超声波),即得微米级高分子颗粒。

69.步骤四、研磨机中更换为球径更小的金属小球,使微米级别的psf颗粒进一步制备成为亚微米。在去离子水中洗涤5次去除psf粉末上的脱水山梨醇酯表面活性剂,将体系中的水分在3min内冰冻成固态,缓慢将冰冻体系中的水分升华,收集psf粉末,得到粒径分布窄的压微米级psf的聚合物。

70.比较例1

71.一种采用高分子材料制备微米级或亚微米级填料的方法,包括如下步骤:

72.步骤一、将1kg的聚酰胺66(pa66)注塑制品清理干净,回收前原加工温度超过熔点 50℃,排除其他杂质,在冰水中将其切分为小颗粒。

73.步骤二、将pa66颗粒置于压机下往复碾压成为粒径更小的塑料颗粒。将碾压后的pa66 颗粒,放置于球形研磨机中研磨10min,收集pa66粉末,得到pa66的聚合物。

74.比较例2

75.一种采用高分子材料制备微米级或亚微米级填料的方法,包括如下步骤:

76.步骤一、将1kg的聚氯乙烯(pvc)管材制品清理干净,回收前原加工温度超过熔点45℃,排除其他杂质,在冰水中将其切分为小颗粒。

77.步骤二、将pvc颗粒置于压机下往复碾压成为粒径更小的塑料颗粒。将碾压后的pvc 颗粒,放置于球形研磨机中研磨5min,收集pvc粉末,得到pvc的聚合物。

78.比较例3

79.一种采用高分子材料制备微米级或亚微米级填料的方法,包括如下步骤:

80.步骤一、将1kg的聚丙烯(pp)薄膜清理干净,回收前原加工温度超过熔点45℃,排除其他杂质。在冰水中将其切分为小颗粒。

81.步骤二、将pp颗粒置于压机下往复碾压成为粒径更小的塑料颗粒。将碾压后的pp

颗粒,放置于球形研磨机中研磨20min,收集pp粉末,得到pp的聚合物。

82.将实施例1~7以及比较例1~3填料分别以质量比3%的添加量加入到丁晴橡胶、氟橡胶中,测试其机械性能,具体如表格1所示:

83.拉伸强度的测试是按照国标gb/t 1040.1-2006进行测试;

84.抗撕裂强度测试是按照国标gb/t 36878-2018进行测试;

85.shore a硬度测试时按照国标gb/t 3398.1-2008进行测试。

86.表格1

[0087][0088]

从表1中可以看出,添加填料后的实施例和比较例机械性能都有提升,但是实施例中的拉伸性能提升更大,抗撕裂强度更强,硬度更高。

[0089]

图1、图2分别为实施例1、实施例5中填料的粒径分布图;图3为比较例1中填料的粒径分布图。从图1、2和图3对比中可以看出实施例1的粒径分布窄,比较例1的粒径分布宽、粒径尺寸大,比表面积小。综合来看,采用本发明的回收技术,制备的产品稳定,作为填料添加后橡胶制品的性能更加优异。

[0090]

综上所述,本发明首先选用可回收的塑料或橡胶,在加工过程中避免了聚合物再次熔融造成的热降解。其次通过两次研磨使得该回收工艺制备的填料粒径分布窄,粒径的尺寸在微米级或亚微米级,采用该填料的复合材料其力学性能明显提升。所以,本发明有效克服了现有技术中的种种缺点而具高度产业利用价值。

[0091]

上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。