1.本发明涉及成形模具,特别是一种用于成形模具的脱模装置。

背景技术:

2.成型模具内部呈中空状可供射入或灌注塑性材料,等待塑性材料硬化或固化之后再从成型模具移离且取出,由于上述方式成形出的物品可具有复杂的造型,制造速度较快,因而大量被应用于各种塑料成品、铸造用蜡型等加工生产制造程序。

3.上述塑性材料移离成型模具的过程中,常常会因为造型问题或成型物品的硬度不足,使得固化后的塑性材料仍然会难以完整脱离模具,产生损坏成型物品的质量困扰。

技术实现要素:

4.据此,本发明的主要目的在于提供一种用于成形模具的脱模装置,其可维持较佳的脱模成品质量与提升制造效率。

5.为了达成上述目的,本发明所提供用于成形模具的脱模装置,该成形模具包括两模座与一设于该两模座之间的中空膜腔,该脱模装置包含一基座与多个推动件,该基座包括一蓄气室、一连通该蓄气室的入气通道,以及多个连通该蓄气室的出气通道,该基座设于其中一该模座,该多个出气通道依序排列地连通该中空膜腔;该多个推动件可往复移动地分别设于该多个出气通道,由此当气体经由该入气通道导入该蓄气室之后会再流往该出气通道,同时让该多个推动件移往该中空膜腔,而当气体停止导入该入气通道,该多个推动件随即移出该中空膜腔;由此达成维持较佳的脱模成品质量与提升制造效率等目的。

6.优选地,该多个出气通道呈直线排列。

7.优选地,各该推动件具有一头端,该头端沿着该出气通道的内壁面位移,该头端可于齐平该中空膜腔与该出气通道的相邻接处与凸伸入该中空膜腔的位置之间来回移动。

8.有关本发明所提供的详细构造或特点,将于后续的实施方式详细说明中予以描述。然而,本领域技术人员应能了解,该详细说明以及实施本发明所列举的特定实施例,仅是用于说明本发明,并非用以限制本发明的权利要求保护范围。

附图说明

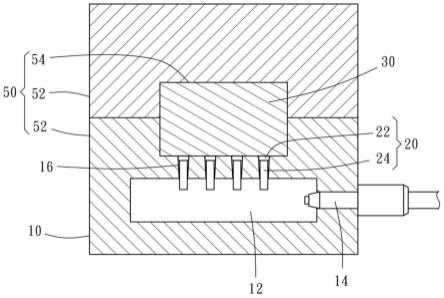

9.图1为本发明优选实施例的示意图,主要显示蜡模成形于模具。

10.图2为本发明优选实施例的示意图,主要显示蜡模移离于模座。

11.图3为本发明优选实施例的示意图,主要显示推动件往复移动的状态。

12.10:基座

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12:蓄气室

13.14:入气通道

ꢀꢀꢀꢀꢀꢀꢀ

16:出气通道

14.20:推动件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

22:头端

15.24:杆体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30:蜡模

16.50:成形模具

ꢀꢀꢀꢀꢀꢀꢀ

52:模座

17.54:中空膜腔

具体实施方式

18.为使本发明的目的、技术方案和优点更加清楚明白,以下结合具体实施例,并参照附图,对本发明作进一步的详细说明。

19.以下根据列举优选实施例配合附图详细说明本发明的技术内容及特征,本领域技术人员能了解本发明主要应用在塑性成形模具,特别是以脱蜡铸造的射蜡模具作为例子,以下实施方式的说明用语属于不限制应用领域的原则性上位描述,例如材料或形状用语包括且不限于描述内容所指定的材料或形状,位置用语包括且不限于设置、靠近、连接,或邻接,各元件的数量用语“一”与“至少一”包含了一个与一个以上的多个元件数量,本说明书内容所提及的方向性形容用语只是以正常使用方向为基准的示例性描述用语,并非作为限制权利要求范围的用意。

20.如图1所示,本发明所提供用于成形模具50的脱模装置,其中的成形模具50主要包含两模座52与一设于两模座52之间的中空膜腔54。脱模装置包含一基座10,基座10内部包括一蓄气室12、一连通蓄气室12的入气通道14,以及多个连通蓄气室12的出气通道16,基座10设于其中一模座52,根据本优选实施例的基座10是以迭设于其中一模座52底部作为例子,多个出气通道16依序排列地连通中空膜腔54,根据本优选实施例的出气通道16是以呈直线排列作为例子。

21.基座10的各出气通道16内部设有一推动件20,各推动件20是以可往复移动的方式分别设于各出气通道16,推动件20具有一头端22与一杆体24,头端22沿着出气通道16的内壁面位移,各推动件20的杆体24可选择性地设置弹性件,用以让推动件20往复移动地设于出气通道16,推动件20的头端22可于齐平中空膜腔54与出气通道16的相邻接处与凸伸入中空膜腔54的位置之间来回移动,弹性件的弹力用以让推动件20的齐平中空膜腔54与出气通道16的相邻接处。当头端22的位置齐平于中空膜腔54与出气通道16的相邻接处,出气通道16呈密闭状态,当头端22朝中空膜腔54凸伸,出气通道16即可呈开放状态。

22.经由上述组成构件说明,当高压气体经由入气通道14导入蓄气室12之后会再流往各出气通道16,同时根据气体的压力带动多个推动件20的头端22凸伸入中空膜腔54,而当气体停止导入入气通道14,多个推动件20随即再受带动移至齐平于中空膜腔54与出气通道16的相邻接位置。若应用本发明于脱蜡铸造的射蜡工艺,蜡模30于中空膜腔54成型固化之后,两模座52之间相互开启也同时注入气体于入气通道14,让气体带动的各推动件20凸伸入中空膜腔54,即可将蜡模30推顶出中空膜腔54完成射蜡工艺。由于成形后的蜡模30与模座52之间不需要靠人工分离,蜡模30的外型不容易被破坏,维持成品质量,而且利用调整气体的压力也能改变推动件20的顶出力量,即使强度较低的蜡模也能利用脱模装置移离模座,达成提升制造质量与效率等目的。

技术特征:

1.一种用于成形模具的脱模装置,该成形模具包括两模座与一设于该两模座之间的中空膜腔,其特征在于,该脱模装置包含:一基座,包括一蓄气室、一连通该蓄气室的入气通道,以及多个连通该蓄气室的出气通道,该基座设于其中一该模座,该多个出气通道依序排列地连通该中空膜腔;以及多个推动件,可往复移动地分别设于该多个出气通道,由此当气体经由该入气通道导入该蓄气室之后会再流往该出气通道,同时让该多个推动件移往该中空膜腔,而当气体停止导入该入气通道,该多个推动件随即移出该中空膜腔。2.如权利要求1所述的脱模装置,其特征在于,该多个出气通道呈直线排列。3.如权利要求1所述的脱模装置,其特征在于,各该推动件具有一头端,该头端沿着该出气通道的内壁面位移,该头端可于齐平该中空膜腔与该出气通道的相邻接处与凸伸入该中空膜腔的位置之间来回移动。

技术总结

本发明公开了一种用于成形模具的脱模装置,包括两模座与一设于两模座之间的中空膜腔,脱模装置包含一基座与多个推动件,基座包括一蓄气室、一连通蓄气室的入气通道,以及多个连通蓄气室的出气通道,基座设于其中一模座,多个出气通道依序排列地连通中空膜腔,多个推动件可往复移动地分别设于多个出气通道,由此当气体经由入气通道导入蓄气室之后会再流往出气通道,同时让多个推动件移往中空膜腔,而当气体停止导入入气通道,多个推动件随即移出中空膜腔,由此达成维持较佳的脱模成品质量与提升制造效率等目的。质量与提升制造效率等目的。质量与提升制造效率等目的。

技术研发人员:庄文祈

受保护的技术使用者:来宾市立泰金属制品有限公司

技术研发日:2021.01.11

技术公布日:2022/7/14

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。