1.本发明涉及自动化生产领域,尤其涉及的是一种管件热弯成型治具、装置、方法及存储介质。

背景技术:

2.ptfe(聚四氟乙烯)、fep(氟化乙烯丙烯共聚物)等氟塑料管具备耐压高、化学兼容性好、易清洗等优点,而被广泛的应用于包括体外诊断设备在内的众多测试仪器中。但是随着设备的集成度越来越高,内部管路也越来越密集,常常需要管路以特定的形状穿过某一狭小空间,否则会发生不必要的挤压、弯折导致管内空间减小甚至堵塞,直接影响系统工作流,进一步影响测试结果。

3.目前,行业内针对氟塑料管还没有专用加工设备,常见的解决方案有两种:

4.其一为整体加热法:其原理是将管路放置在特定成型治具中固定好,将成型治具以及管路一并放入温箱加热至特定温度后取出,该种方法受环境试验箱影响大,升降温速度慢,周期长,温度一致性差,如有的区域已经达到成型温度,而有的区域由于结构限制或者远离温箱出风口,温度还没有达到成型要求。同时,由于ptfe、fep等材料软化定型温度高,采用整体加热法时,包括治具、管路配件等在内都需要经历相同的高温。这一特点限制了常规管路配件及接头的使用,必须要用耐高温的高值配件,提高了产品应用成本。

5.其二为作局部热风法:设计特定治具,将需要管路成型的部位暴露在加热风道中,热量通过热风传递给需要成型的部位,这种方法避免了整体法整体加热的缺陷,在一定程度上拓展了应用领域,可以采用耐温较低的管路配件。但是该方法存在对流换热、控温精度差、受环境影响大以及成型参数通用性差的缺陷,相同材料不同形状的管路其参数常常有较大差异,进而限制了其成型精度、成品率以及批量化使用。

6.因此,现有技术存在缺陷与不足,有待进一步改进和发展。

技术实现要素:

7.鉴于现有技术的不足,本发明目的在于提供一种管件热弯成型治具、装置、方法及存储介质,旨在解决现有技术中管件热弯成型时效率低和一致性差的问题。

8.本发明解决技术问题所采用的技术方案如下:一种管件热弯成型治具,其包括:

9.治具基板;

10.隔热件,所述隔热件嵌入所述治具基板中,且所述隔热件相对所述治具基板凹陷设置;

11.其中,所述治具基板和所述隔热件上开设有成型腔。

12.进一步的,所述治具基板设置为导热基板;或,

13.所述治具基板包括:治具主体,以及嵌入所述治具主体上的导热件,所述导热件相对所述治具主体凸起设置,所述隔热件嵌入所述治具主体中,且所述隔热件相对所述治具主体凹陷设置;所述成型腔开设于所述导热件和所述隔热件上。

14.本发明解决技术问题所采用的又一技术方案如下:一种管件热弯成型治具,其包括:

15.治具基板;

16.导热件,所述导热件嵌入所述治具基板,且所述导热件相对所述治具基板凸起设置;

17.其中,所述治具基板设置为隔热基板,所述治具基板和导热件上开设有成型腔。

18.本发明解决技术问题所采用的又一技术方案如下:一种管件热弯成型装置,其包括:

19.如上所述的管件热弯成型治具;

20.基座;

21.加热机构,所述加热机构设置于所述基座上;

22.冷却机构,所述冷却机构设置于所述基座上;

23.控制系统,所述控制系统分别与所述加热机构和冷却机构连接;

24.其中,所述管件热弯成型治具设置于所述加热机构或冷却机构上。

25.进一步的,所述加热机构包括:

26.加热支架,以及自上至下依次设置的加热气缸、上加热板和下加热板;

27.所述加热支架设置于所述基座上;

28.所述加热气缸设置于所述加热支架上;

29.所述上加热板的上端面与所述加热气缸连接;

30.所述下加热板隔热设置于所述基座上;

31.其中,所述上加热板和下加热板上均设置有加热件、加热温度传感器和加热位置传感器。

32.进一步的,所述冷却机构包括:

33.冷却支架、水箱水泵组件、制冷模组,以及自上至下依次设置的冷却气缸、上冷却板和下冷却板;

34.所述冷却支架设置于所述基座上;所述冷却气缸设置于所述冷却支架上;

35.所述上冷却板的上端面与所述冷却气缸连接;所述下冷却板隔热设置于所述基座上;

36.其中,所述上冷却板和下冷却板上均设置有液冷流道、冷却温度传感器和冷却位置传感器,所述水箱水泵组件和制冷模组均设置于所述基座中,所述水箱水泵组件、制冷模组和液冷流道构成闭环液路。

37.进一步的,所述控制系统包括:

38.控制器,所述控制器分别与所述冷却机构和加热机构连接;

39.操作面板,所述操作面板与所述控制器连接。

40.进一步的,所述的管件热弯成型装置还包括:

41.设置于所述基座上的数据传输机构、应急防护机构和供能系统;

42.所述应急防护机构分别与所述控制系统和供能系统连接;

43.所述供能系统分别与所述加热机构、冷却机构和控制系统连接。

44.本发明解决技术问题所采用的又一技术方案如下:一种管件热弯成型方法,其包

括:

45.启动管件热弯成型装置,设置或选择成型参数;

46.将待成型管组件安装在所述管件热弯成型治具中,将所述管件热弯成型治具安装至加热机构的成型工位处;

47.检测并判断所述管件热弯成型治具是否安装到位;

48.当所述管件热弯成型治具安装到位时,检测并判断所述加热机构的温度是否到达设定温度;

49.当所述加热机构到达设定温度时,控制所述加热机构夹紧所述管件热弯成型治具;

50.检测并判断所述管件热弯成型治具的实时温度是否稳定,或,检测并判断所述管件热弯成型治具的加热时间是否到达预设加热时间;

51.当所述管件热弯成型治具的实时温度稳定或加热时间到达预设加热时间时,将所述管件热弯成型治具转移至冷却机构中,并夹紧;

52.检测并判断所述管件热弯成型治具的实时温度是否到达预设冷却温度;

53.将所述管件热弯成型治具自所述冷却机构中移出,完成并自所述管件热弯成型治具中取出热弯成型的管件。

54.本发明解决技术问题所采用的又一技术方案如下:一种存储介质,其特征在于,所述存储介质存储有计算机程序,所述计算机程序能够被执行以用于实现如上所述的管件热弯成型方法。

55.本发明中提供了一种管件热弯成型治具、装置、方法及存储介质,管件热弯成型治具包括:治具基板;隔热件,所述隔热件嵌入所述治具基板中,且所述隔热件的最高点低于所述治具基板的表面;其中,所述治具基板和所述隔热件上开设有成型腔。可以理解,通过在所述治具基板上设置隔热件,并且在所述治具基板和隔热件上开设成型腔,进而可以在对管件进行热弯成型时,管件成型部位设置在成型腔的位于治具基板的区域,对于需要保护的配件则设置在所述隔热件区域的成型腔处,热源及冷源可以直接作用在管件成型部位,进而在管件进行热弯成型时,保护该部位的管件和管件配件不受温度影响,可以进行局部精准控温,并且可以有效的节约能源,提升成型品质和一致性,且有利于低耐热塑胶管路配件的大规模使用,节约了成本,降低了使用门槛,且由于冷却系统工作,大大缩短了成型周期,数倍提高了生产效率。

附图说明

56.图1是本发明第一实施例中提供的管件热弯成型治具的主视示意图;

57.图2是本发明第一实施例中提供的管件热弯成型治具的立体结构示意图;

58.图3是本发明第一实施例中提供的管件热弯成型治具一变形结构的主视示意图;

59.图4是本发明第二实施例中提供的管件热弯成型治具的主视示意图;

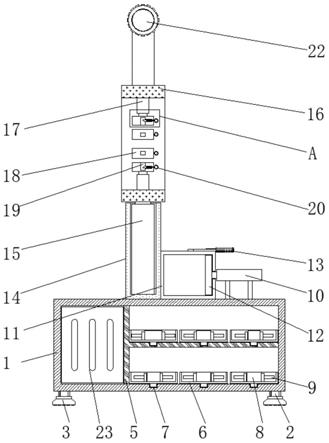

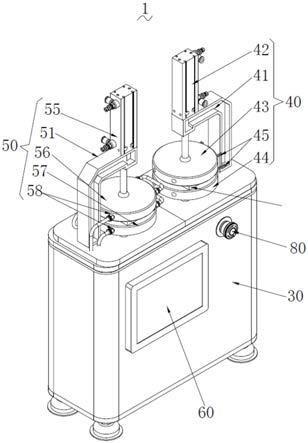

60.图5是本发明第三实施例中提供的管件热弯成型装置的立体结构示意图;

61.图6是本发明第三实施例中提供的管件热弯成型装置的后视示意图;

62.图7是本发明第三实施例中提供的管件热弯成型装置的部分立体结构示意图;

63.图8是本发明第三实施例中提供的管件热弯成型装置的功能原理示意框图;

64.图9是本发明第三实施例中提供的管件热弯成型装置中控制系统与加热机构的配合原理示意框图;

65.图10是本发明第三实施例中提供的管件热弯成型装置中控制系统与冷却机构的配合原理示意框图;

66.图11是本发明第四实施例中提供的管件热弯成型方法的流程示意框图;

67.图12是本发明第五实施例中提供的管件热弯成型方法的流程示意框图;

68.图13是本发明第五实施例中提供的管件热弯成型方法中管件热弯成型过程温度随时间变化过程示意图;

69.附图标记说明:

70.第一实施例附图标号:

71.10、管件热弯成型治具;11、治具基板;12、隔热件;13、成型腔;111、治具主体;112、导热件;113、传感器孔;

72.第二实施例附图标号:

73.20、管件热弯成型治具;21、治具基板;22、导热件;23、成型腔;

74.第三实施例附图标号:

75.1、管件热弯成型装置;10、管件热弯成型治具;30、基座;40、加热机构;50、冷却机构;60、控制系统;70、数据传输机构;80、应急防护机构;90、供能系统;;41、加热支架;42、加热气缸;43、上加热板;44、下加热板;45、加热件;46、加热传感器;51、冷却支架;54、水箱水泵组件;53、制冷模组;55、冷却气缸;56、上冷却板;57、下冷却板;58、液冷流道;591、辅助冷却接口;592、注液口;593、冷却传感器;61、控制器;62、操作面板。

具体实施方式

76.为使本发明的目的、技术方案及优点更加清楚、明确,以下参照附图并举实施例对本发明进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

77.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

78.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

79.tfe(聚四氟乙烯)、fep(氟化乙烯丙烯共聚物)等氟塑料管具备耐压高、化学兼容

性好、易清洗等优点,而被广泛的应用于包括体外诊断设备在内的众多测试仪器中。但是,随着设备的集成度越来越高,内部管路也越来越密集,常常需要管路以特定的形状穿过某一狭小空间,否则会发生不必要的挤压、弯折导致管内空间减小甚至堵塞,直接影响系统工作流,进一步影响测试结果。目前,行业内针对管件还没有专用加工设备,常见的解决方案有两种:其一为整体加热法:其原理是将管路放置在特定成型治具中固定好,将成型治具以及管路一并放入温箱加热至特定温度后取出,该种方法受环境试验箱影响大,升降温速度慢,周期长,温度一致性差,如有的区域已经达到成型温度,而有的区域由于结构限制或者远离温箱出风口,温度还没有达到成型要求。同时,由于ptfe、fep等材料软化定型温度高,采用整体加热法时,包括治具、管路配件等在内都需要经历相同的高温。这一特点限制了常规管路配件及接头的使用,必须要用耐高温的高值配件,提高了产品应用成本。其二为作局部热风法:设计特定治具,将需要管路成型的部位暴露在加热风道中,热量通过热风传递给需要成型的部位,这种方法避免了整体法整体加热的缺陷,在一定程度上拓展了应用邻域,可以采用耐温较低的管路配件。但是该方法存在对流换热、控温精度差、受环境影响大以及成型参数通用性差的缺陷,相同材料不同形状的管路其参数常常有较大差异,进而限制了其成型精度、成品率以及批量化使用。

80.本发明基于现有技术中管件热弯成型时效率低和一致性差的问题,提供一种管件热弯成型治具、装置、方法及存储介质,通过在所述治具基板上设置隔热件,并且在所述治具基板和隔热件上开设成型腔,进而可以在对管件进行热弯成型时,管件成型部位设置在成型腔的位于治具基板的区域,对于需要保护的配件则设置在所述隔热件区域的成型腔处,热源及冷源可以直接作用在管件成型部位,保护该部位的管件和管件配件不受温度影响,进而在管件进行热弯成型时,可以进行局部精准控温,并且可以有效的节约能源,提升成型品质和一致性,且有利于低耐热塑胶管路配件的大规模使用,节约了成本,降低了使用门槛,且由于冷却系统的存在,大大缩短了成型周期,数倍提高了生产效率;具体烦请详参下述实施例。

81.请结合参阅图1和图2,本发明的第一实施例中提供了一种管件热弯成型治具10,包括:治具基板11和隔热件12;所述隔热件12嵌入所述治具基板11中,且所述隔热件12相对所述治具基板11凹陷设置;其中,所述治具基板11和所述隔热件12上开设有成型腔13。

82.可以理解,通过在所述治具基板11上设置隔热件12,并且在所述治具基板11和隔热件12上开设成型腔13,进而可以在对管件(如tfe、fep等氟塑料管)进行热弯成型时,管件成型部位设置在成型腔13的位于治具基板11的区域,对于需要保护的配件则设置在所述隔热件12区域的成型腔13处,保护该部位的管件和管件配件不受温度影响,在管件热弯成型治具10的末端设置把手,方便操作取出治具,从治具上卸载成型后的管件;热源及冷源可以直接作用在管件成型部位,且通过将所述隔热件12相对所述治具基板11凹陷设置,即所述隔热件12的顶面低于其所在的治具基板11的表面,使得隔热件12不与所述热源或冷源接触,进而在管件进行热弯成型时,可以进行局部精准控温,并且更好的保护所述管件的其它区域,并且可以有效的节约能源,提升成型品质和一致性,且有利于低耐热塑胶管路配件的大规模使用,节约了成本,降低了使用门槛,也有利于冷源参与,大大缩短了成型周期,数倍提高了生产效率。需要说明的是,所述成型腔13需要根据不同尺寸及要求的管路设计并加工,且可以设置多个相同或者不同的成型腔13;所述隔热件12设置为peek(聚醚醚酮)或不

锈钢等低导热率的耐温材料。

83.在另一些实施方式中,所述治具基板11设置为导热基板。可以理解,通过将所述治具基板11设置为导热基板,进而能够有效的提升该区域成型腔13中的管件可以快速受热或者冷却,实现迅速传热,既保持所有部位温度的一致性,又有效的提升所述应管件的热弯成型效率。需要说明的是,所述治具基板11设置为铝、铜等高导热率的金属材料。

84.请结合参阅图3,在另一些实施方式中,所述治具基板11包括:治具主体111和导热件112,所述导热件112嵌入所述治具主体111上,所述导热件112相对所述治具主体111凸起设置,所述隔热件12嵌入所述治具主体111中,且所述隔热件12相对所述治具主体111凹陷设置;所述成型腔13开设于所述导热件112和所述隔热件12上。

85.可以理解,通过将所述治具基板11设置为治具主体111和导热件112,同时将所述成型腔13开设于所述导热件112和隔热件12上,通过将所述导热件112相对所述治具主体111凸起设置,并将所述隔热件12相对所述治具主体111凹陷设置,进而既可以实现局部精准控温和保障成型精度,又能提升所述管件的热弯成型效率,并且降低管件热弯成型治具10的成本。需要说明的是,所述导热件112设置为铝、铜等高导热率的金属材料,所述隔热件12设置为peek(聚醚醚酮)或不锈钢等低导热率的耐温材料。

86.在一些实施方式中,所述治具基板11上开设有传感器孔113,所述传感器孔113中安装有治具温度传感器;进而能够实时检测所述治具的实时温度,进一步保障了局部精准控温效果和成型精度效果。

87.请结合参阅图4,本发明中的第二实施了中提供了一种管件热弯成型治具20,包括治具基板21和导热件22;所述导热件22嵌入所述治具基板21,且所述导热件22相对所述治具基板21凸起设置;其中,所述治具基板21设置为隔热基板,所述治具基板21和导热件22上开设有成型腔23。

88.可以理解,通过将所述治具基板21设置为治具主体和导热件22,同时将所述成型腔23开设于所述导热件22和隔热件上,通过将所述导热件22相对所述治具主体凸起设置,进而既可以实现局部精准控温和保障成型精度,又能提升所述管件的热弯成型效率,并且降低管件热弯成型治具20的成本。需要说明的是,所述导热件22设置为铝、铜等高导热率的金属材料,所述治具基板21设置为peek(聚醚醚酮)或不锈钢等低导热率的耐温材料。

89.请结合参阅图5至图7,本发明的第三实施例中,提供了一种管件热弯成型装置1,所述管件热弯成型装置1包括如本发明第一实施例或第二实施例中所述的管件热弯成型治具10,以及基座30、加热机构40、冷却机构50和控制系统60;所述加热机构40设置于所述基座30上;所述冷却机构50设置于所述基座30上;所述控制系统60分别与所述加热机构40和冷却机构50连接;其中,所述管件热弯成型治具10设置于所述加热机构40或冷却机构50上。

90.可以理解,本发明中提供的管件热弯成型装置1,通过采用本发明上述第一实施例和第二实施例中提供的管件热弯成型治具10,进而能够实现对管件(如tfe、fep等氟塑料管)精准局部控温,保障管件的热弯成型精度;通过设置加热机构40和冷却机构50,进而在完成管件的加热后,可以对治具和管件进行快速降温,进而有效的提升管件的热弯成型效率;通过设置控制系统60,进而能够提升所述管件热弯成型过程中的精度和智能化水平。

91.在一些实施方式中,所述加热机构40包括:加热支架41、加热气缸42、上加热板43和下加热板44;所述加热气缸42、上加热板43和下加热板44以及自上至下依次设置;所述加

热支架41设设置于所述基座30上;所述加热气缸42设置于所述加热支架41上;所述上加热板43的上端面与所述加热气缸42连接;所述下加热板44隔热设置于所述基座30上;其中,所述上加热板43和下加热板44上均设置有加热件45、加热温度传感器和加热位置传感器。

92.可以理解,所述下加热板44与所述基座30之间隔热设置,进而可以提高下加热板44的热量和加热效率,且能避免能源浪费;在对所述管件进行热弯时,所述加热件45将电能转化为热能,所述加热气缸42推动所述上加热板43靠近所述下加热板44,所述管件放置于所述成型腔13中,并由所述加热位置传感器检测所述管件热弯成型治具10的放置位置是否正确,所述管件热弯成型治具10放置于所述下加热板44上,并由所述加热位置传感器检测所述管件热弯成型治具10的放置位置是否正确,当位置正确之后,将所述管件热弯成型治具10夹持于所述上加热板43和下加热板44之间;通过设置所述加热温度传感器,进而能够有效的检测所述上加热板43和下加热板44的温度,进而保障所述管件的热弯成型精度和产品一致性。

93.在一些实施方式中,所述冷却机构50包括:冷却支架51、制冷模组53、水箱水泵组件54、冷却气缸55、上冷却板56和下冷却板57,所述冷却气缸55、上冷却板56和下冷却板57自上至下依次设置;所述冷却支架51设置于所述基座30上;所述冷却气缸55设置于所述冷却支架51上;所述上冷却板56的上端面与所述冷却气缸55连接;所述下冷却板57隔热设置于所述基座30上;其中,所述上冷却板56和下冷却板57上均设置有液冷流道58、冷却温度传感器和冷却位置传感器,所述制冷模组53和水箱水泵组件54均设置于所述基座30中,且所述水箱水泵组件54、制冷模组53和液冷流道58构成闭环液路。

94.可以理解,所述下冷却板57与所述基座30之间隔热设置,进而可以提高下冷却板57的制冷效率;在所述管件热弯成型完成加热之后,通过现有自动位移机构如机械手、多轴位移和气爪机构等,将所述管件热弯成型治具10移动至所述下冷却板57上,并通过冷却位置传感器检测所述管件热弯成型治具10是否被放置到位,然后通过所述冷却气缸55带动所述上冷却板56朝向所述下冷却板57移动,并夹紧所述管件热弯成型治具10,对所述管件热弯成型治具10进行快速降温,进而极大提升了管件的热弯成型效率;通过在所述上冷却板56和下冷却板57上均设置有液冷流道58,并由所述水箱水泵组件54、制冷模组53和液冷流道58构成闭环液路,例如可以通过水管将上述将所述水箱水泵组件54、制冷模组53和液冷流道58连接,进而可以对所述冷却机构50和所述管件热弯成型治具10进行液冷降温;通过在所述上冷却板56和下冷却板57上设置冷却温度传感器,进而能够有效监测所述上冷却板56和下冷却板57的温度,进而有效的提升所述管件的热弯成型精度;通过所述冷却机构50的快速降温不但可以缩短热弯成型时间,而且可以缩短管件暴露在软化点温度附近时间,有利于提升管件热弯成的质量。

95.在另一些实施方式中,所述控制系统60包括:控制器61和操作面板62;所述控制器61分别与所述冷却机构50和加热机构40连接;所述操作面板62与所述控制器61连接。

96.可以理解,所述控制器61可以设置单片机、plc等微电脑,通过设置所述控制面板可以有效的控制管件的成型过程,方便的输入管件的成型参数,如成型温度、成型时间、冷却温度和冷却时间等。

97.在另一些实施方式中,所述的管件热弯成型装置1还包括:设置于所述基座30上的数据传输机构70、应急防护机构80和供能系统90;所述应急防护机构80与所述控制系统60

和供能系统90连接;所述供能系统90分别与所述加热机构40、冷却机构50和控制系统60连接。

98.可以理解,通过设置所述数据传输机构70,如数据传输接口或无线传输模组,进而方便对所述管件热弯成型设备热弯管件的过程中各个参数的实时监控,进一步的方便管件热弯成型时的局部精准控温,也有助于大数据的收集,进一步的提升管件热弯成型加工的精品率和一致性;通过设置应急防护机构80,如设置在基座30上的应急防护按键、应急防护旋钮等,进一步的提升了所述管件热弯成型设备的安全性;通过设置功能机构,有效的保障所述管件热弯成型设备各个机构的安全稳定运行。

99.请进一步结合参阅图8至图10,在一些具体实施方式中,所述管件热弯成型设备的控制器61同时分别与所述上加热板43上的加热件45和加热温度传感器、所述控制器61还与所述下加热板44上的加热件45和加热温度传感器连接,进而有效的控制所述加热机构40的运行过程。同时,所述控制器61还与由所述水箱水泵组件54和制冷模组53构成的冷冻机连接,以及与所述上冷却板56上的液冷温度传感器和下冷却板57上的冷却传感器连接;所述制冷模组53,水箱水泵组件54、下冷却板57上的液冷流道58和上冷却板56上的液冷流道58依次首尾连接,进而有效的控制所述冷却机构50的运行。进一步的,所述控制器61还与所述管件热弯成型治具10上的治具温度传感器连接,进而有效的控制管件的整个加热、冷却过程。

100.进一步的,所述管件热弯成型治具10上可以同时开设有若干个相同或不同的成型腔;或者,所述管件热弯成型装置1上可以依次叠加设置有若干所述管件热弯成型治具10,进一步的提升管件的热弯成型效率。

101.需要说明的是,所述主控机构为管件热弯成型装置1的控制核心,所述控制器61负责接收控制面板输入的控制指令,并调取存储和输入的热弯成型参数,以及加热机构40和冷却机构50的运行;所述操作面板62是人机交互界面,通过所述操作面板62,可以输入成型温度、成型时间、冷却时间等参数,并可以定制不同管件配置,方便后续调取使用。所述加热机构40负责将电能转换成热能,通过与所述管件热弯成型治具10直接紧密接触,实现自身及管件的精确温度控制,使管件在最短时间内达到成型温度,同时由于采用精密温控,又可以防止管件温度过高,发生变色、变性等不良后果。所述冷却机构50同样是管件热弯成型的关键机构,在管件热弯成型部位完全处于软化成型点温度上后,要迅速降温使管件在管件热弯成型治具10中成型,完成管件的热弯成型,通过所述冷却机构50的快速降温不但可以缩短热弯成型时间,而且可以缩短管件暴露在软化点温度附近时间,有利于提升管件热弯成的质量。所述管件热弯成型治具10按照不同管件设计不同的成型腔13,与管件需要热弯成型的部分直接接触,且采用高导热率的金属材料制成,实现迅速传热,并且保持所有部位温度的一致性;远离成型部位或者某些管件配件部位,则采用绝热材料,保护该部位的管件和管件配件不受温度影响,在成型治具末端设置把手,方便操作取出治具,从治具上卸载成型后的管件。所述管件热弯成型装置1中管件和加热机构40、冷却机构50紧密接触,实现了局部精密温控,热弯成型精度高,效率高;同时由于采用局部温控,不再受到耐高温管路的配件限制,大大降低了应用门槛,拓展了应用领域,节约了应用成本。

102.请结合参阅图11,本发明的第四实施例中提供了一种管件热弯成型方法s100,其包括:

103.步骤s110、启动管件热弯成型装置,设定或选择成型参数;

104.步骤s120、将待成型管组件安装在管件热弯成型治具中,并将所述管件热弯成型治具安装至加热机构的成型工位处;

105.步骤s130、检测并判断所述管件热弯成型治具是否安装到位;

106.步骤s140、当所述管件热弯成型治具安装到位时,检测并判断所述加热机构的温度是否到达设定温度;

107.步骤s150、当所述加热机构到达设定温度时,控制所述加热机构夹紧所述管件热弯成型治具;

108.步骤s160、检测并判断所述管件热弯成型治具的实时温度是否稳定;

109.步骤s170、当所述管件热弯成型治具的实时温度稳定时,将所述管件热弯成型治具转移至冷却机构中,并夹紧;

110.步骤s180、检测并判断所述管件热弯成型治具的实时温度是否到达预设冷却温度;

111.步骤s190、将所述管件热弯成型治具自所述冷却机构中移出,完成并自所述管件热弯成型治具中取出热弯成型的管件。

112.需要说明的是,所述管件热弯成型治具上的成型腔,可以根据不同管件(ptfe、fep等氟塑料管)的设计要求进行对应开设;在对所述管件进行加热时,加热机构还会对所述管件热弯成型治具的放置位置进行检测,进一步保障管件热弯成型过程中局部温度控制的精度,保障所述管件的热弯成型精度;通过在将所述管件热弯成型治具放置在所述加热机构之前,会对所述加热机构进行温度检测,当所述加热机构到达设定温度时,才会将所述管件热弯成型治具放置于所述加热机构上,进而能快速对所述管件热弯成型治具及管件进行加热,提升所述管件的热弯成型效率。更进一步的,在对所述管件进行加热时,随着加热的持续,所述管件需要热弯成型的区域,逐渐进行快速升温,当温度升高的一定值之后,所述管件进入软化阶段,此时,所述管件的温度进入平稳阶段,也就是说当所述管件完成受热时,管件和所述管件热弯成型治具的实时温度会趋于平稳,即通过检测并判断所述管件热弯成型治具的实时温度是否平稳,进而可以判断所述软件是否完成受热软化;当所述管件热弯成型治具的实时温度稳定之后,将所述管件热弯成型治具转移至所述冷却机构上,和加热机构同样原理,对所述管件热弯成型治具进行位置检测和温度检测,进而判断是否完成冷却,进而快速完成管件热弯成型。需要说明的是,所述设定温度一般设置为比管件的软化温度高5~10℃;并且,当所述管件热弯成型治具的实时温度稳定时,会保持一定预设时间,对所述管件进行软化后的持续加热软化,防止所述管件冷却后回弹。

113.在一些具体实施例中,所述管件以ptfe硬管,所述ptfe硬管热弯成型过程分为3个阶段,升温阶段、软化阶段和冷却定型阶段;首选依据所述ptfe硬管的成型要求,在所述热弯成型治具上开设对应的成型腔,并将所述ptfe硬管放置于所述成型腔中,设置所述加热机构的设定温度为ptfe软化点温度高5~10℃;将所述热弯成型治具防止于所述下加热板上,并检测和判断所述热弯成型治具的放置位置是否正确,若是,检测所述加热机构的上加热板和下加热板上的温度是否到达设定温度;若否,则调整所述热弯成型治具的位置,直至检测合格;当所述加热机构的上加热板和下加热板上的温度到达设定温度时,则控制加热机构夹紧所述热弯成型治具,所述ptfe硬管处于升温阶段;若否,则继续检测直至到达设定

温度;然后,在检测所述热弯成型治具的实时温度是否稳定,若是则所述ptfe硬管处于第二阶段;若否,则继续检测直至实时温度稳定;然后,将所述热弯成型治具转移至所述冷却机构,此时所述ptfe硬管处于冷却成型阶段,并检测正确放置后夹紧所述热弯成型治具,并检测是否到达冷却温度,若是则将所述热弯成型治具与冷却机构脱离,并取出完成热弯成型的ptfe硬管;若否,则继续检测冷却温度,直至达到冷却温度。

114.请结合参阅图12,本发明的第五实施例中提供了一种管件热弯成型方法s200,其包括:

115.步骤s210、启动管件热弯成型装置,设定或选择成型参数;

116.步骤s220、将待成型管组件安装在所述管件热弯成型治具中,并将所述管件热弯成型治具安装至加热机构处的成型工位处;

117.步骤s230、检测并判断所述管件热弯成型治具是否安装到位;

118.步骤s240、当所述管件热弯成型治具安装到位时,检测并判断所述加热机构的温度是否到达设定温度;

119.步骤s250、当所述加热机构到达设定温度时,控制所述加热机构夹紧所述管件热弯成型治具;

120.步骤s260、检测并判断所述管件热弯成型治具的加热时间是否到达预设加热时间;

121.步骤s270、当所述管件热弯成型治具的加热时间到达预设加热时间时,将所述管件热弯成型治具转移至冷却机构中,并夹紧;

122.步骤s280、检测并判断所述管件热弯成型治具的实时温度是否到达预设冷却温度;

123.步骤s290、将所述管件热弯成型治具自所述冷却机构中移出,完成并自所述管件热弯成型治具中取出热弯成型的管件。

124.可以理解,本实施例与上述第四实施例的不同点在于,本实施例中在所述管件热弯成型治具和管件的加热阶段,是通过持续加热时间来判断所述管件是否完成受热软化,也同样能够精准获知所述管件完成加热软化。需要说明的是,当所述管件热弯成型治具的加热时间到达预设加热时间时,所述管件已经导入到软化状态,并且以保持一定时间,充分受热彻底软化,防止所述管件冷却后回弹。

125.请进一步结合参阅图13,在一些具体实施例中,所述管件以ptfe硬管,所述ptfe硬管热弯成型过程分为3个阶段,升温阶段、软化阶段和冷却定型阶段;首选依据所述ptfe硬管的成型要求,在所述热弯成型治具上开设对应的成型腔,并将所述ptfe硬管放置于所述成型腔中,设置所述加热机构的预设加热时间;将所述热弯成型治具防止于所述下加热板上,并检测和判断所述热弯成型治具的放置位置是否正确,若是,检测所述加热机构的上加热板和下加热板上的温度是否到达设定温度;若否,则调整所述热弯成型治具的位置,直至检测合格;当所述加热机构的上加热板和下加热板上的温度到达设定温度时,则控制加热机构夹紧所述热弯成型治具,所述ptfe硬管处于升温阶段;若否,则继续检测直至到达设定温度;然后,在检测所述热弯成型治具的加热时间是否到达预设加热时间,若是则所述ptfe硬管处于第二阶段;若否,则继续检测直至到达预设加热时间;然后,将所述热弯成型治具转移至所述冷却机构,此时所述ptfe硬管处于冷却成型阶段,并检测正确放置后夹紧所述

热弯成型治具,并检测是否到达冷却温度,若是则将所述热弯成型治具与冷却机构脱离,并取出完成热弯成型的ptfe硬管;若否,则继续检测冷却温度,直至达到冷却温度。

126.本发明的第六实施例中还提供一种存储介质,其中,所述存储介质存储有计算机程序,所述计算机程序能够被执行以用于实现如本发明第五实施例或第六实施例中所述的管件热弯成型方法;具体烦请参见本发明第五实施例或第六实施例。

127.综上所述,本发明中提供了一种管件热弯成型治具、装置、方法及存储介质,管件热弯成型治具包括:治具基板;隔热件,所述隔热件嵌入所述治具基板中,且所述隔热件的最高点低于所述治具基板的表面;其中,所述治具基板和所述隔热件上开设有成型腔。可以理解,通过在所述治具基板上设置隔热件,并且在所述治具基板和隔热件上开设成型腔,进而可以在对管件进行热弯成型时,管件成型部位设置在成型腔的位于治具基板的区域,对于需要保护的配件则设置在所述隔热件区域的成型腔处,热源及冷源可以直接作用在管件成型部位,进而在管件进行热弯成型时,可以进行局部精准控温,保护该部位的管件和管件配件不受温度影响,并且可以有效的节约能源,提升成型品质和一致性,且有利于低耐热塑胶管路配件的大规模使用,节约了成本,降低了使用门槛,且由于冷源参与,大大缩短了成型周期,数倍提高了生产效率。

128.应当理解的是,本发明的应用不限于上述的举例,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,所有这些改进和变换都应属于本发明所附权利要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。