1.本发明涉及一种层叠体、印刷配线板、可挠性印刷配线板、电磁波屏蔽体及成形品。

背景技术:

2.伴随着电子设备的小型化、高速化,要求印刷配线基板的高密度化、高性能化,为了满足所述要求,谋求具有表面平滑且足够薄的导电层(金属层)的印刷配线板。另外,作为构成所述印刷配线基板的材料,已知有可挠性覆铜层叠板(以下简称为“flexible copper clad laminate,fccl”)。fccl主要通过将耐热性高分子膜与铜箔予以层叠的方法来制造。

3.但是,在所述使用了铜箔的fccl中,由于一面拉出卷成辊状的铜箔,一面与绝缘性高分子膜贴合或者涂敷绝缘性高分子的溶液,在操作上而言,无法使铜箔足够薄。进而,为了提高与高分子膜的密接性,必须将铜箔表面粗化,因此在为了谋求印刷配线板的高密度化、高性能化而所需的高频率(ghz频段)、高传输速度(数十gbps)领域中存在发生传输损失的问题。

4.此处,作为将fccl的铜层薄膜化的方法,提出了通过蒸镀法或溅射法在聚酰亚胺膜的表面形成金属薄膜后,在所述金属薄膜上以电解镀敷法、无电解镀敷法或组合两者的方法来形成铜的方法(例如,参照专利文献1)。然而,在所述方法中,为了形成金属薄膜,使用蒸镀法或溅射法,因此需要大规模的真空设备,存在在设备上基材尺寸受限等问题。

5.因此,谋求一种层叠体,其在不将铜箔等金属层的表面粗化的情况下与高分子膜等的支撑体具有充分的密接性,且在所述金属层的形成时,无需大规模的真空设备而可以简便的方法来制造。

6.另外,之前作为在塑料成形品上的装饰镀敷,用于移动电话、个人计算机、镜子、容器、各种开关、淋浴喷头等。这些用途的支撑体仅限于丙烯腈-丁二烯-苯乙烯共聚物(以下,简称为“acrylonitrile butadiene styrene,abs”)或abs与聚碳酸酯的聚合物合金(以下,简称为“acrylonitrile butadiene styrene polycarbonate,abs-pc”)。作为其理由,为了确保基材与镀敷膜的密接性,而需要将基材表面粗化,例如若为abs,则以六价铬酸、过锰酸盐等强力氧化剂蚀刻、去除聚丁二烯成分而能够进行表面粗化。然而,六价铬酸等由于为环境负荷物质,因此优选为不使用,一直在开发替代方法(例如,参照专利文献2)。

7.如此,在以在塑料成形品上的装饰等为目的的镀敷中,谋求在基材不限定于abs或abs-pc的情况下,获得即使为其它种类的塑料密接性也优异的镀敷膜,且降低环境负荷物质的使用量。

8.现有技术文献

9.专利文献

10.专利文献1:日本专利特开2015-118044号公报

11.专利文献2:日本专利第5830807号公报

技术实现要素:

12.发明所要解决的问题

13.本发明所欲解决的课题在于提供一种可在不将支撑体表面粗化的情况下以简便的方法制造,进而在长期耐热性试验后支撑体与金属层(金属镀敷层)之间的密接性也优异的层叠体、以及使用其的印刷配线板、可挠性印刷配线板及成形品。

14.解决问题的技术手段

15.本发明人等人为解决所述课题进行了努力研究,结果发现如下层叠体可解决所述课题,即在支撑体上,设置含有底涂树脂及二氧化硅粒子的层作为底涂层,在其上依次层叠有由金属粒子形成的金属层、以及金属镀敷层,从而完成了本发明。

16.即,本发明提供一种层叠体、使用其的印刷配线板、可挠性印刷配线板及成形品,所述层叠体在支撑体(a)上依次层叠有底涂层(b)及金属粒子层(c),所述层叠体的特征在于,所述底涂层(b)为含有底涂树脂(b1)及二氧化硅粒子(b2)的层。

17.发明的效果

18.本发明的层叠体为即使不将支撑体表面粗化,支撑体与金属层(金属镀敷层)之间的密接性也优异的层叠体。而且,为在进行所述金属层的薄膜化时,即使不使用大规模的真空设备,也具有表面平滑且足够薄的金属层的层叠体。进而,为在耐热性试验后,也具有优异的密接力的层叠体。

19.另外,本发明的层叠体通过将金属层图案化,可适宜地用作例如印刷配线板、可挠性印刷配线板、针对触摸屏的导电性膜、触摸屏用金属网、有机太阳电池、有机电致发光(electroluminescence,el)元件、有机晶体管、非接触式集成电路(integrated circuit,ic)卡等的无线射频识别(radio frequency identification,rfid)、电磁波屏蔽体、发光二极管(light emitting diode,led)照明基材、数字标牌等的电子构件。尤其是,最适合于fccl等可挠性印刷配线板用途。

20.另外,通过应用于成形品,可适宜地用于连接光通信等的配线的连接器、电装构件、电动马达周边构件、电池构件等的电子构件;汽车用装饰零件、灯反射器、移动电话、个人计算机、镜子、容器、家电、各种开关、水龙头零件、淋浴喷头等的装饰。

具体实施方式

21.本发明的层叠体为在支撑体(a)上依次层叠有底涂层(b)、金属粒子层(c)及金属镀敷层(d)的层叠体,所述底涂层(b)为含有底涂树脂(b1)及二氧化硅粒子(b2)的层。

22.本发明的层叠体可为在所述支撑体(a)的单面依次层叠有底涂层(b)等的层叠体,也可为在所述支撑体(a)的两面依次层叠有底涂层(b)等的层叠体。

23.作为所述支撑体(a),例如可列举:包含聚酰亚胺、透明聚酰亚胺、聚酰胺酰亚胺、聚酰胺、聚对苯二甲酸乙二酯、聚萘二甲酸乙二酯、聚碳酸酯、丙烯腈-丁二烯-苯乙烯(abs)树脂、abs与聚碳酸酯的聚合物合金、聚(甲基)丙烯酸甲酯等丙烯酸树脂、聚四氟乙烯、四氟乙烯全氟烷基乙烯基醚共聚物、四氟乙烯-六氟丙烯共聚物、四氟乙烯-乙烯共聚物、偏二氟乙烯树脂、三氟氯乙烯树脂、三氟氯乙烯-乙烯共聚物、四氟乙烯-全氟间二氧杂环戊烯共聚物、氟乙烯树脂、聚偏二氟乙烯、聚氯乙烯、聚偏二氯乙烯、聚乙烯醇、聚碳酸酯、聚乙烯、聚丙烯、聚氨基甲酸酯、液晶聚合物(liquid crystal polymer,lcp)、聚醚醚酮

(polyetheretherketone,peek)、聚苯硫醚(polyphenylene sulfide,pps)、聚苯砜(polyphenylsulfone,ppsu)、环氧树脂、纤维素纳米纤维、硅、陶瓷、玻璃等的支撑体、包含这些的多孔质的支撑体、钢板、铜等包含金属的支撑体、对这些的表面进行蒸镀处理有碳化硅、类金刚石碳、铝、铜、钛等而成的支撑体等。

24.另外,在将本发明的层叠体用于印刷配线板等的情况下,作为所述支撑体(a),优选为使用包含聚酰亚胺、透明聚酰亚胺、聚四氟乙烯、四氟乙烯-乙烯共聚物、聚对苯二甲酸乙二酯、聚萘二甲酸乙二酯、液晶聚合物(lcp)、聚醚醚酮(peek)、玻璃、纤维素纳米纤维等的支撑体。

25.进而,在将本发明的层叠体用于可挠性印刷配线板等的情况下,作为所述支撑体(a),优选为具有能够折弯的柔软性的膜状或片状支撑体。

26.在所述支撑体(a)的形状为膜状或片状的情况下,其厚度通常优选为1μm~5,000μm的范围,更优选为1μm~300μm的范围,进而优选为1μm~200μm的范围。

27.另外,就可进一步提高所述支撑体(a)与后述的底涂层(b)的密接性而言,视需要也可在所述支撑体(a)的表面,形成不丧失平滑性的程度的微细凹凸,或清洗其表面上所附着的污垢,或为了羟基、羰基、羧基等官能基的导入而进行表面处理。具体而言,可列举:电晕放电处理等等离子体放电处理,紫外线处理等干式处理,使用水、酸-碱等的水溶液或有机溶剂等的湿式处理等方法。

28.所述底涂层(b)为含有底涂树脂(b1)及二氧化硅粒子(b2)的层。

29.作为所述底涂树脂(b1),例如可列举:氨基甲酸酯树脂、丙烯酸树脂、以氨基甲酸酯树脂为壳且以丙烯酸树脂为核的核-壳型复合树脂、环氧树脂、酰亚胺树脂、酰胺树脂、三聚氰胺树脂、酚树脂、脲甲醛树脂、使苯酚等封闭剂与聚异氰酸酯反应而获得的封闭异氰酸酯、聚乙烯醇、聚乙烯吡咯啶酮等。再者,以氨基甲酸酯树脂为壳且以丙烯酸树脂为核的核-壳型复合树脂例如通过在氨基甲酸酯树脂存在下使丙烯酸单体聚合而获得。另外,这些树脂既可使用一种也可并用两种以上。

30.在形成所述底涂层(b)的树脂中,优选为使用含有氨基三嗪改性酚醛清漆树脂(b1-1)的树脂。

31.所述氨基三嗪改性酚醛清漆树脂(b1-1)为氨基三嗪环结构与酚结构经由亚甲基键结而成的酚醛清漆树脂。所述氨基三嗪改性酚醛清漆树脂(b1-1)例如可通过使三聚氰胺、苯并胍胺、乙酰胍胺等氨基三嗪化合物与苯酚、甲酚、丁基苯酚、双酚a、苯基苯酚、萘酚、间苯二酚等酚化合物与甲醛在烷基胺等弱碱性催化剂的存在下或无催化剂下,在中性附近进行共缩合反应,或者使甲基醚化三聚氰胺等氨基三嗪化合物的烷基醚化物与所述酚化合物反应而获得。

32.所述氨基三嗪改性酚醛清漆树脂(b1-1)优选为实质上不具有羟甲基。另外,所述氨基三嗪改性酚醛清漆树脂(b1-1)中也可包含在其制造时作为副生成物而产生的仅氨基三嗪结构进行亚甲基键结的分子、仅酚结构进行亚甲基键结的分子等。进而,也可包含若干量的未反应原料。

33.作为所述酚结构,例如可列举苯酚残基、甲酚残基、丁基苯酚残基、双酚a残基、苯基苯酚残基、萘酚残基、间苯二酚残基等。另外,此处的残基是指与芳香环的碳键结的氢原子的至少一个脱落的结构。例如,在苯酚的情况下,是指羟基苯基。

34.作为所述三嗪结构,例如可列举源自三聚氰胺、苯并胍胺、乙酰胍胺等氨基三嗪化合物的结构。

35.所述酚结构及所述三嗪结构分别既可使用一种也可并用两种以上。另外,就可进一步提高密接性而言,作为所述酚结构,优选为苯酚残基,作为所述三嗪结构,优选为源自三聚氰胺的结构。

36.另外,就可进一步提高密接性而言,所述氨基三嗪改性酚醛清漆树脂(b1-1)的羟值优选为50mgkoh/g~200mgkoh/g的范围,更优选为80mgkoh/g~180mgkoh/g的范围,进而优选为100mgkoh/g~150mgkoh/g的范围。

37.所述氨基三嗪改性酚醛清漆树脂(b1-1)既可使用一种也可并用两种以上。

38.另外,作为所述具有氨基三嗪环的化合物(b1),在使用氨基三嗪改性酚醛清漆树脂(b1-1)的情况下,优选为并用环氧树脂(b1-2)。

39.作为所述环氧树脂(b1-2),可列举:双酚a型环氧树脂、双酚f型环氧树脂、联苯型环氧树脂、甲酚酚醛清漆型环氧树脂、苯酚酚醛清漆型环氧树脂、双酚a酚醛清漆型环氧树脂、醇醚型环氧树脂、四溴双酚a型环氧树脂、萘型环氧树脂、具有源自9,10-二氢-9-氧杂-10-磷杂菲-10-氧代物衍生物的结构的含磷环氧化合物、具有源自二环戊二烯衍生物的结构的环氧树脂、环氧化大豆油等油脂的环氧化物等。这些环氧树脂既可使用一种也可并用两种以上。

40.在所述环氧树脂(b1-2)中,就可进一步提高密接性而言,优选为双酚a型环氧树脂、双酚f型环氧树脂、联苯型环氧树脂、甲酚酚醛清漆型环氧树脂、苯酚酚醛清漆型环氧树脂、双酚a酚醛清漆型环氧树脂,特别优选为双酚a型环氧树脂。

41.另外,就可进一步提高密接性而言,所述环氧树脂(b1-2)的环氧当量优选为100g/当量~300g/当量的范围,更优选为120g/当量~250g/当量的范围,进而优选为150g/当量~200g/当量的范围。

42.在将所述底涂层(b)设为含有氨基三嗪改性酚醛清漆树脂(b1-1)及环氧树脂(b1-2)的层的情况下,就可进一步提高密接性而言,所述氨基三嗪改性酚醛清漆树脂(b1-1)中的酚性羟基(x)与所述环氧树脂(b1-2)中的环氧基(y)的摩尔比[(x)/(y)]优选为0.1~5的范围以下,更优选为0.2~3的范围以下,进而优选为0.3~2的范围。

[0043]

为了促进所述氨基三嗪改性酚醛清漆树脂(b1-1)与环氧树脂(b1-2)的反应,也可并用硬化促进剂。作为所述硬化促进剂,例如可列举具有一级氨基、二级氨基或三级氨基的胺化合物。另外,作为所述胺化合物,也可使用脂肪族、脂环族、芳香族中的任一种。另外,作为所述硬化促进剂,也可使用硫醇、酸酐、酸氟化硼、硼酸酯、有机酰肼、路易斯酸、有机金属化合物、鎓盐、阳离子性化合物等。

[0044]

作为所述二氧化硅粒子(b2),也可使用由天然原料制造的天然二氧化硅粒子、由化学合成制造的合成二氧化硅粒子中的任一者。另外,所述二氧化硅粒子(b2)可使用分散于水或有机溶剂中的二氧化硅粒子,也可作为预先分散有二氧化硅粒子的浆料或胶体溶液来使用。

[0045]

所述二氧化硅粒子(b2)在电子用途中使用时,优选为使用杂质少的粒子。例如,作为杂质,可列举钠离子、钾离子、铁离子、铝离子、氯化物离子等。

[0046]

作为所述二氧化硅粒子(b2),并无特别限定,但作为可使用的市售品,例如可列

举:丹卡(denka)股份有限公司制造的通过合成法制造的sfp系列或ufp系列(ufp-30、ufp-40、sfp-20m、sfp-30m、sfp-130mc、sfp-120mc、sfp-120mc、sfp-30mhe、ufp-30hh)、通过天然法制造的fb系列(fb-5d、fb-8s、fb-15d、fb-20d、fb-40r);日产化学股份有限公司制造的作为以水为分散介质的胶体溶液的雪特克斯(snowtex)系列(st-xs、st-oxs、st-nxs、st-cxs、st-s、st-os、st-ns、st-30、st-o、st-n、st-c、st-ak、st-50-t、st-o-40、st-cm、st-30l、st-ol、st-ak-l、st-yl、st-oyl、st-ak-yl、st-zl、mp-1040、mp-2040、mp-4540m、st-up、st-oup、st-ps-s、st-ps-so、st-ps-m、st-ps-mo)、作为以有机溶剂为分散介质的胶体溶液的有机二氧化硅溶胶系列(甲醇二氧化硅溶胶、ma-st-m、ma-st-l、ipa-st、ipa-st-l、ipast-zl、ipa-st-up、eg-st、npc-st-30、pgm-st、dmac-st、mek-st-40、mek-st-l、mek-st-zl、mek-st-up、mibk-st-l、cho-st-m、eac-st、pma-st、tol-st、mek-ac-2140z、mek-ac-4130y、mek-ac-5140z、pmg-ac-2140y、pgm-ac-4130y、mibk-ac-2140z、mibk-sd-l、mek-ec-2130y、ep-m2130y);亚都玛科技(admatechs)股份有限公司制造的so-c型(so-c1、so-c2、so-c4、so-c5、so-c6)、so-e型(so-e1、so-e2、so-e3、so-e4、soe5、so-e6)等。

[0047]

另外,在本发明中,以对所述二氧化硅粒子(b2)赋予与溶媒或所述底涂树脂(b1)的分散性或亲和性、与所述支撑体或所述金属粒子层(c)之间的高密接性为目的,通过硅烷偶合剂对所述二氧化硅粒子(b2)的表面进行处理。作为所述硅烷偶合剂,并无特别限定,例如可列举:环氧基硅烷、氨基硅烷、乙烯基硅烷、巯基硅烷等。另外,在通过硅烷偶合剂对所述二氧化硅粒子(b2)的表面进行处理后,以进一步提高与所述底涂树脂(b1)的分散性或亲和性为目的,也可使树脂附着于经硅烷偶合剂处理的所述二氧化硅粒子(b2)的表面。作为所述所附着的树脂,例如可列举:丙烯酸树脂、环氧树脂、氨基甲酸酯树脂、聚酯树脂等,但优选为使用与所述底涂树脂(b1)相同种类的树脂。

[0048]

作为所述环氧基硅烷,例如可列举:2-(3,4-环氧环己基)乙基三烷氧基甲氧基硅烷、3-缩水甘油氧基丙基甲基二甲氧基硅烷、3-缩水甘油氧基丙基甲基二乙氧基硅烷、3-缩水甘油氧基丙基三甲氧基硅烷、3-缩水甘油氧基丙基三乙氧基硅烷、8-缩水甘油氧基辛基三甲氧基硅烷、主链为有机链且具有多个烷氧基硅烷基及环氧基的多官能基型硅烷偶合剂(例如,信越化学工业股份有限公司制造的“x-12-981s”、“x-12-984s”等)、主链为硅氧烷链且具有多个环氧基的多官能基型硅烷偶合剂(例如信越化学工业股份有限公司制造的“kr-516”、“kr-517”等)等。这些硅烷偶合剂中优选为脂环结构,具体而言,优选为2-(3,4-环氧环己基)乙基三甲氧基硅烷。

[0049]

作为所述氨基硅烷,例如可列举:n-2-(氨基乙基)-3-氨基丙基甲基二甲氧基硅烷、n-2-(氨基乙基)-3-氨基丙基三甲氧基硅烷、3-氨基丙基三甲氧基硅烷、3-氨基丙基三乙氧基硅烷、3-三乙氧基硅烷基-n-(1,3-二甲基-亚丁基)丙基胺、n-苯基-3-氨基丙基三甲氧基硅烷、n-(乙烯基苄基)-2-氨基乙基-3-氨基丙基三甲氧基硅烷的盐酸盐、n-2-(氨基乙基)-8-氨基辛基三甲氧基硅烷、氨基保护型硅烷偶合剂(例如,信越化学工业股份有限公司制造的“kbe-9103p”(酮亚胺型)、“x-12-1172es”(醛亚胺型)等)、主链为有机链且具有多个烷氧基硅烷基及氨基的多官能基型硅烷偶合剂(例如,信越化学工业股份有限公司制造的“x-12-972f”等)等。

[0050]

所述乙烯基硅烷在本发明中是指具有双键的硅烷化合物。例如,作为具有乙烯基的硅烷偶合剂,可列举:乙烯基三甲氧基硅烷、乙烯基三乙氧基硅烷、7-辛烯基三甲氧基硅

烷、主链为硅氧烷链且具有多个乙烯基及苯基的多官能基型硅烷偶合剂(例如,信越化学工业股份有限公司制造的“kr-511”等)等。另外,作为具有双键的硅烷化合物,例如也可列举丙烯酸基硅烷、甲基丙烯酸基硅烷、苯乙烯基硅烷等。

[0051]

作为所述丙烯酸基硅烷,可列举:3-丙烯酰氧基丙基三甲氧基硅烷、主链为有机链且具有多个烷氧基硅烷基及丙烯酸基的多官能基型硅烷偶合剂(例如,信越化学工业股份有限公司制造的“x-12-1048”、“x-12-1050”等)、主链为硅氧烷链且具有多个丙烯酸基及甲基的多官能基型硅烷偶合剂(例如,信越化学工业股份有限公司制造的“kr-513”等)等。

[0052]

作为所述甲基丙烯酸基硅烷,可列举:3-甲基丙烯酰氧基丙基甲基二甲氧基硅烷、3-甲基丙烯酰氧基丙基甲基二乙氧基硅烷、3-甲基丙烯酰氧基丙基三甲氧基硅烷、3-甲基丙烯酰氧基丙基三乙氧基硅烷、8-甲基丙烯酰氧基辛基三甲氧基硅烷、主链为硅氧烷链且具有多个甲基丙烯酸基及甲基的多官能基型硅烷偶合剂(例如,信越化学工业股份有限公司制造的“kr-503”等)等。

[0053]

所述苯乙烯基硅烷,例如可列举对苯乙烯基三甲氧基硅烷等。

[0054]

作为所述巯基硅烷,例如可列举:3-巯基丙基甲基二甲氧基硅烷、3-巯基丙基三甲氧基硅烷、主链为有机链且具有多个烷氧基硅烷基及巯基的多官能基型硅烷偶合剂(例如,信越化学工业股份有限公司制造的“x-12-1154”、“x-12-1156”等)、主链为硅氧烷链且具有多个巯基的多官能基型硅烷偶合剂(例如,信越化学工业股份有限公司制造的“kr-518”、“kr-519”等)、巯基保护型硅烷偶合剂(信越化学制造的“x-12-1056es”等)等。

[0055]

作为其他硅烷偶合剂,例如可列举:3-脲基丙基三烷氧基硅烷、三-(三甲氧基硅烷基丙基)异氰脲酸酯、三-(三乙氧基硅烷基丙基)异氰脲酸酯、3-异氰酸酯基丙基三乙氧基硅烷、3-三甲氧基硅烷基丙基琥珀酸酐、主链为有机链且具有多个烷氧基硅烷基及异氰酸酯基的多官能基型硅烷偶合剂(例如,信越化学工业股份有限公司制造的“x-12-1159l”等)等。

[0056]

在所述硅烷偶合剂中,优选为环氧基硅烷、氨基硅烷、甲基丙烯酸基硅烷,更优选为环氧基硅烷。

[0057]

就可进一步提高密接性而言,相对于所述底涂树脂(b1)100质量份,所述底涂层(b)中的所述二氧化硅粒子(b2)的含量优选为1质量份~400质量份的范围。另外,就可进一步提高耐热试验后的耐热密接性而言,相对于所述底涂树脂(b1)100质量份,所述底涂层(b)中的所述二氧化硅粒子(b2)的含量优选为5质量份~200质量份的范围,更优选为8质量份~100质量份的范围,进而优选为10质量份~80质量份的范围。

[0058]

另外,作为所述二氧化硅粒子(b2)的平均粒径,就可进一步提高密接性而言,优选为0.001μm~0.5μm的范围,更优选为0.01μm~0.1μm的范围,进而优选为0.01μm~0.05μm的范围。再者,本发明中的平均粒径为利用分散良溶媒稀释所述二氧化硅粒子(b2),并通过动态光散射法测定的体积平均值。

[0059]

在所述底涂层(b)的形成中使用底涂组合物(b)。所述底涂组合物(b)含有所述底涂树脂(b1)、二氧化硅粒子(b2),视需要也可还含有交联剂(b3)。作为所述交联剂(b3),优选为多元羧酸。作为所述多元羧酸,例如可列举偏苯三甲酸酐、均苯四甲酸酐、马来酸酐、琥珀酸等。这些交联剂(b3)既可使用一种也可并用两种以上。另外,在这些交联剂(b3)中,就可进一步提高密接性而言,优选为偏苯三甲酸酐。

[0060]

进而,在用于形成所述底涂层(b)的底涂组合物(b)中,视需要也可调配其他树脂(b4)作为所述成分(b1)~成分(b3)以外的成分。作为所述其他树脂(b4),例如可列举氨基甲酸酯树脂、丙烯酸树脂、封闭异氰酸酯树脂、三聚氰胺树脂、酚树脂等。这些其他树脂(b4)既可使用一种也可并用两种以上。

[0061]

另外,为了设为于在所述支撑体(a)上涂敷时容易涂敷的粘度,在所述底涂组合物(b)中,优选为调配有机溶剂。作为所述有机溶剂,例如可列举:甲苯、乙酸乙酯、甲基乙基酮、甲基异丁基酮、环己酮、异丙醇、二丙酮醇、乙二醇、甲苯等。这些溶剂既可使用一种也可并用两种以上。

[0062]

所述有机溶剂的使用量优选为根据后述的于在所述支撑体(a)上涂敷时所使用的涂敷方法、所述底涂层(b)的所期望的膜厚来适当调整。

[0063]

另外,在所述底涂组合物(b)中,视需要也可适当添加皮膜形成助剂、流平剂,增粘剂、拨水剂、消泡剂、抗氧化剂等现有的添加剂。

[0064]

所述底涂层(b)可通过在所述支撑体(a)的表面的一部分或全部上涂敷所述底涂组合物(b),并除去所述底涂组合物(b)中所含的有机溶剂来形成。

[0065]

作为将所述底涂组合物(b)涂敷于所述支撑体(a)的表面的方法,例如可列举凹版方式、涂布方式、网版方式、辊方式、旋转式、喷雾方式、毛细管方式等方法。

[0066]

作为将所述底涂组合物(b)涂敷于所述支撑体(a)的表面后,除去所述涂敷层中所含的有机溶剂的方法,例如,一般为使用干燥机进行干燥并使有机溶剂挥发的方法。作为干燥温度,只要设定为能够使所使用的有机溶剂挥发且不会对所述支撑体(a)造成热变形等不良影响的范围的温度即可。

[0067]

使用所述底涂组合物(b)所形成的底涂层(b)的膜厚根据使用本发明的层叠体的用途而不同,优选为进一步提高所述支撑体(a)与后述的金属粒子层(c)的密接性的范围,所述底涂层的膜厚优选为10nm~30μm的范围,更优选为10nm~1μm的范围,进而优选为10nm~500nm的范围。

[0068]

就可进一步提高与所述金属粒子层(c)的密接性而言,所述底涂层(b)的表面视需要也可通过电晕放电处理法等等离子体放电处理法、紫外线处理法等干式处理法、使用水或、酸性或者碱性药液、有机溶剂等的湿式处理法进行表面处理。

[0069]

所述金属粒子层(c)形成于所述底涂层(b)上,作为构成所述金属粒子层(c)的金属,可列举过渡金属或其化合物,其中,优选为离子性过渡金属。作为所述离子性过渡金属,可列举铜、银、金、镍、钯、铂、钴等。这些中,就容易形成所述金属镀敷层(d)而言,优选为银。

[0070]

另外,作为构成所述金属镀敷层(d)的金属,可列举铜、金、银、镍、铬、钴、锡等。这些中,就电阻低、且可获得可用于耐腐蚀的印刷配线板的层叠体而言,优选为铜。

[0071]

作为本发明的层叠体的制造方法,可列举如下方法,即首先,在支撑体(a)上形成底涂层(b),其后涂敷含有金属粒子(c)的流体,通过干燥除去流体中所含的有机溶剂等,由此形成金属粒子层(c),之后通过电解镀敷或者无电解镀敷、或此两者来形成所述金属镀敷层(d)。

[0072]

所述金属粒子层(c)的形成中所使用的所述金属粒子(c)的形状,优选为粒子状或纤维状。另外,所述金属粒子(c)的大小优选为纳米尺寸。具体而言,在所述金属粒子(c)的形状为粒子状的情况下,就可形成微细的导电性图案且可进一步降低电阻值而言,平均粒

径优选为1nm~100nm的范围,更优选为1nm~50nm的范围。所述平均粒径意味着与所述二氧化硅粒子(b2)中记载的粒径相同,在测定中,可使用麦奇克(microtrac)公司制造的“纳诺特克(nanotrac)upa-150”。

[0073]

另一方面,在所述金属粒子(c)的形状为纤维状的情况下,就可形成微细的导电性图案且可进一步降低电阻值而言,纤维的直径优选为5nm~100nm的范围以下,更优选为5nm~50nm的范围以下。另外,纤维的长度优选为0.1μm~100μm的范围以下,更优选为0.1μm~30μm的范围。

[0074]

所述流体中的所述金属粒子(c)的含有率优选为1质量%~90质量%的范围,更优选为1质量%~60质量%的范围,进而优选为1质量%~10质量%的范围。

[0075]

作为可调配于所述流体中的成分,可列举用于使所述金属粒子(c)分散于溶媒中的分散剂或溶媒,另外可列举视需要的后述的表面活性剂、流平剂、粘度调整剂、成膜助剂、消泡剂、防腐剂等。

[0076]

为了使所述金属粒子(c)分散于溶媒中,优选为使用分散剂。作为所述分散剂,例如可列举:十二烷硫醇、1-辛硫醇、三苯基膦、十二烷基胺、聚乙二醇、聚乙烯吡咯啶酮、聚乙烯亚胺、聚乙烯吡咯啶酮;肉豆蔻酸、辛酸、硬脂酸等脂肪酸;胆酸、甘草酸、松香酸等具有羧基的多环式烃化合物等。这些中,就通过使所述金属粒子层(c)为多孔质状而可提高所述金属粒子层(c)与后述的金属镀敷层(d)的密接性而言,优选为高分子分散剂,作为所述高分子分散剂,可列举:聚乙烯亚胺、聚丙烯亚胺等聚亚烷基亚胺、聚亚烷基亚胺上加成有聚氧化烯基而得的化合物、氨基甲酸酯树脂、丙烯酸树脂、所述氨基甲酸酯树脂或所述丙烯酸树脂中含有磷酸基的化合物等。

[0077]

如上所述,通过在所述分散剂中使用高分子分散剂,与低分子分散剂相比,可除去所述金属粒子层(c)中的分散剂,形成多孔质状,增大其空隙尺寸,可形成自纳米量级至亚微米量级的大小的空隙,构成后述的金属镀敷层(d)的金属容易填充于所述空隙中,所填充的金属成为锚,可大幅度地提高所述金属粒子层(c)与后述的金属镀敷层(d)之间的密接性。

[0078]

相对于所述金属粒子(c)100质量份,用以使所述金属粒子(c)分散的所述分散剂的使用量优选为0.01质量份~50质量份的范围,更优选为0.01质量份~10质量份的范围。

[0079]

另外,在以进一步提高所述金属粒子层(c)与后述的金属镀敷层(d)的密接性为目的,通过煅烧除去分散剂而形成多孔质状的所述金属层(c)的情况下,相对于所述金属粒子(c)100质量份的范围,优选为0.1质量份~10质量份的范围,更优选为0.1质量份~5质量份的范围。

[0080]

作为所述流体中使用的溶媒,可使用水性介质或有机溶剂。作为所述水性介质,例如可列举蒸馏水、离子交换水、纯水、超纯水等。另外,作为所述有机溶剂,可列举醇化合物、醚化合物、酯化合物、酮化合物等。

[0081]

作为所述醇化合物,例如可列举:甲醇、乙醇、正丙醇,异丙醇、正丁醇、异丙醇、仲丁醇、叔丁醇、庚醇、己醇、辛醇、壬醇、癸醇、十一醇、十二醇、十三醇、十四醇、十五醇、硬脂醇、烯丙醇、环己醇、萜品醇(terpineol)、萜品醇(terpineol)、二氢萜品醇、乙二醇单甲醚、乙二醇单乙醚、乙二醇单丁醚、二乙二醇单乙醚、二乙二醇单甲醚、二乙二醇单丁醚、四乙二醇单丁醚、丙二醇单甲醚、二丙二醇单甲醚、三丙二醇单甲醚、丙二醇单丙醚、二丙二醇单丙

醚、丙二醇单丁醚、二丙二醇单丁醚、三丙二醇单丁醚等。

[0082]

另外,所述流体中,除了所述金属粒子(c)、溶媒以外,视需要也可使用乙二醇、二乙二醇、1,3-丁二醇、异戊二醇等。

[0083]

作为所述表面活性剂,可使用一般的表面活性剂,例如可列举:二-2-乙基己基磺基丁二酸盐、十二烷基苯磺酸盐、烷基二苯醚二磺酸盐、烷基萘磺酸盐、六偏磷酸盐等。

[0084]

作为所述流平剂,可使用一般的流平剂,例如可列举硅酮系化合物、乙炔二醇系化合物、氟系化合物等。

[0085]

作为所述粘度调整剂,可使用一般的增粘剂,例如可列举:通过调整为碱性而能够增粘的丙烯酸聚合物或合成橡胶乳胶、通过分子缔合而能够增粘的氨基甲酸酯树脂、羟乙基纤维素、羧甲基纤维素、甲基纤维素、聚乙烯醇、氢化蓖麻油、酰胺蜡、氧化聚乙烯、金属皂,二亚苄基山梨糖醇等。

[0086]

作为所述成膜助剂,可使用一般的成膜助剂,例如可列举阴离子系表面活性剂(二辛基磺基丁二酸酯钠盐等)、疏水性非离子系表面活性剂(山梨糖醇酐单油酸酯等)、聚醚改性硅氧烷、硅酮油等。

[0087]

作为所述消泡剂,可使用一般的消泡剂,例如可列举硅酮系消泡剂、非离子系表面活性剂、聚醚、高级醇、聚合物系表面活性剂等。

[0088]

作为所述防腐剂,可使用一般的防腐剂,例如可列举异噻唑啉系防腐剂、三嗪系防腐剂、咪唑系防腐剂、吡啶系防腐剂、唑系防腐剂、吡啶硫酮(pyrithione)系防腐剂等。

[0089]

所述流体的粘度(在25℃下使用b型粘度计测定的值)优选为0.1mpa

·

s~500,000mpa

·

s的范围,更优选为0.2mpa

·

s~10,000mpa

·

s的范围。另外,在通过后述的喷墨印刷法、凸版反转印刷等方法涂敷(印刷)所述流体的情况下,其粘度优选为5mpa

·

s~20mpa

·

s的范围。

[0090]

作为在所述底涂层(b)上涂敷或印刷所述流体的方法,例如可列举喷墨印刷法、反转印刷法、网版印刷法、胶版印刷法、凹版印刷法、柔版印刷法、垫片印刷法、旋涂法、喷涂法、棒涂法、模涂法、狭缝涂布法、辊涂法、浸涂法、旋转涂布法、毛细管涂布法等。

[0091]

所述金属粒子层(c)的每单位面积的质量优选为1mg/m2~30,000mg/m2的范围,更优选]为1mg/m2~5,000mg/m2的范围。所述金属粒子层(c)的厚度可通过控制所述金属镀敷层(d)的形成时的镀敷处理步骤中的处理时间、电流密度、镀敷用添加剂的使用量等来调整。

[0092]

构成本发明的层叠体的金属镀敷层(d)为以例如在将所述层叠体用于印刷配线板等的情况下,长时间不产生断线等而形成能够维持良好的通电性的可靠性高的配线图案为目的而设置的层。

[0093]

所述金属镀敷层(d)为形成于所述金属粒子层(c)上的层,作为其形成方法,优选为通过镀敷处理而形成的方法。作为所述镀敷处理,可列举可简便地形成所述金属镀敷层(d)的电解镀敷法、无电解镀敷法等湿式镀敷法。另外,也可组合两种以上这些镀敷法。例如,可在实施了无电解镀敷之后实施电解镀敷,从而形成所述金属镀敷层(d)。

[0094]

所述无电解镀敷法例如为如下方法:通过使无电解镀敷液与构成所述金属粒子层(c)的金属接触,使无电解镀敷液中所含的铜等金属析出,从而形成包含金属皮膜的无电解镀敷层(皮膜)。

[0095]

作为所述无电解镀敷液,例如可列举含有铜、银、金、镍、铬、钴、锡等金属、以及还原剂、以及水性介质、有机溶剂等溶媒的无电解镀敷液。

[0096]

作为所述还原剂,例如可列举二甲基氨基硼烷、次磷酸、次磷酸钠、二甲基胺硼烷、肼、甲醛、硼氢化钠、苯酚等。

[0097]

另外,作为所述无电解镀敷液,视需要可使用含有乙酸、甲酸等单羧酸;丙二酸、丁二酸、己二酸、马来酸、富马酸等二羧酸化合物;苹果酸、乳酸、乙醇酸、葡萄糖酸、柠檬酸等羟基羧酸化合物;甘氨酸、丙胺酸、亚氨基二乙酸、精胺酸、天冬胺酸、麸胺酸等氨基酸化合物;亚氨基二乙酸、次氮基三乙酸、乙二胺二乙酸、乙二胺四乙酸、二乙三胺五乙酸等氨基多羧酸化合物等有机酸、或这些有机酸的可溶性盐(钠盐、钾盐、铵盐等)、乙二胺、二乙三胺、三乙四胺等胺化合物等的络合剂的无电解镀敷液。

[0098]

所述电解镀敷法例如为如下方法:在使电解镀敷液接触于构成所述金属粒子层(c)的金属、或由所述无电解处理所形成的无电解镀敷层(皮膜)的表面的状态下进行通电,由此使所述电解镀敷液中所含的铜等金属在构成设置于阴极的所述金属粒子层(c)的金属粒子(c)或由所述无电解处理所形成的无电解镀敷层(皮膜)的表面析出,从而形成电解镀敷层(金属皮膜)。

[0099]

作为所述电解镀敷液,例如可列举含有铜、镍、铬、钴、锡等金属的硫化物、以及硫酸、以及水性介质的电解镀敷液等。具体而言,可列举含有硫酸铜、硫酸以及水性介质的电解镀敷液。

[0100]

所述无电解镀敷液及所述电解镀敷液优选为在20℃~98℃范围内使用。

[0101]

作为所述金属镀敷层(d)的形成方法,就容易将所述金属镀敷层(d)的膜厚控制为自薄膜至厚膜的所期望的膜厚而言,优选为在实施无电解镀敷之后实施电解镀敷的方法。

[0102]

所述金属镀敷层(d)的膜厚优选为1μm以上且50μm以下。所述金属镀敷层(d)的膜厚可通过控制所述金属镀敷层(d)的形成时的镀敷处理步骤中的处理时间、电流密度、镀敷用添加剂的使用量等来调整。

[0103]

作为所述金属镀敷层(d)的图案化方法,例如可列举减成法、半加成法等光刻蚀刻法、在所述金属粒子层(c)的印刷图案上进行镀敷的方法等。

[0104]

所述减成法为如下方法:在预先制造的构成本发明的层叠体的所述金属镀敷层(d)上,形成与所期望的图案形状对应的形状的蚀刻抗蚀剂层,通过之后的显像处理,利用药液溶解除去已除去了所述抗蚀剂部分的所述金属镀敷层(d)及所述金属粒子层(c),从而形成所期望的图案。作为所述药液,可使用含有氯化铜、氯化铁等的药液。

[0105]

所述半加成法为如下方法:在所述支撑体(a)上形成所述底涂层(b)及所述金属粒子层(c),视需要进行表面处理后,在其表面形成与所期望的图案对应的形状的镀敷抗蚀剂层,接着,通过无电解镀敷法、电解镀敷法、或这些的组合而形成所述金属镀敷层(d)后,将所述镀敷抗蚀剂层和与其接触的所述金属粒子层(c)在药液等中溶解除去,由此形成所期望的图案。

[0106]

另外,在所述金属粒子层(c)的印刷图案上进行镀敷的方法为如下方法:在形成于所述支撑体(a)上的所述底涂层(b)上,通过喷墨法、反转印刷法等印刷所述金属粒子层(c)的图案,视需要通过等离子体放电处理等进行表面处理后,在所形成的所述金属粒子层(c)的表面通过无电解镀敷法、电解镀敷法、或这些的组合而形成所述金属镀敷层(d),由此形

成所期望的图案。

[0107]

以如上所述的方式获得的本发明的层叠体通过将金属层图案化,可适宜地用作例如印刷配线板、可挠性印刷配线板、针对触摸屏的导电性膜、触摸屏用金属网、有机太阳电池、有机el元件、有机晶体管、非接触式ic卡等的rfid、电磁波屏蔽体、led照明基材、数字标牌等的电子构件。尤其是,最适合于fccl等可挠性印刷配线板用途。

[0108]

实施例

[0109]

以下,通过实施例对本发明进行详细说明。再者,本发明并不受以下实施例的任何限制。

[0110]

(制造例1:底涂树脂(1)的制造/三聚氰胺树脂)

[0111]

在包括回流冷却器、温度计、搅拌机的反应烧瓶中,装入在包含37质量%的甲醛及7质量%的甲醇的福尔马林600质量份(甲醛含量:222质量份(7.4mol),甲醇含量:42质量份(1.31mol))中加入水200质量份及甲醇350质量份(10.92mol)并使其变得均匀而成的溶液。接着,加入25质量%氢氧化钠水溶液,将ph调整为10,之后加入三聚氰胺310质量份(2.46mol),将液温升至85℃,进行羟甲基化反应(反应时间:1小时)。

[0112]

其后,加入甲酸,将ph调整为7后,冷却至60℃,进行醚化反应。在白浊温度40℃下加入25质量%氢氧化钠水溶液,将ph调整为9,停止醚化反应(反应时间:1小时)。在温度50℃的减压下除去所残存的甲醇(脱甲醇时间:4小时)。其后,加入甲基乙基酮,获得不挥发成分为2质量%的三聚氰胺树脂溶液。

[0113]

(制造例2:底涂树脂(2)的制造/氨基甲酸酯-丙烯酸复合树脂)

[0114]

在包括温度计、氮气导入管、搅拌器的经氮置换的容器中,使聚酯多元醇(使1,4-环己烷二甲醇、新戊二醇与己二酸反应而获得的聚酯多元醇)100质量份、2,2-二羟甲基丙酸17.6质量份、1,4-环己烷二甲醇21.7质量份、二环己基甲烷二异氰酸酯106.2质量份在甲基乙基酮178质量份中反应,由此获得末端具有异氰酸酯基的氨基甲酸酯预聚物的有机溶剂溶液。

[0115]

接着,通过在所述氨基甲酸酯树脂的有机溶剂溶液中添加13.3质量份三乙胺,将所述氨基甲酸酯树脂所具有的羧基的一部分或全部中和,进而加入水380质量份进行充分搅拌,由此获得氨基甲酸酯树脂的水性分散液。

[0116]

接着,在所述水性分散液中加入25质量%的乙二胺水溶液8.8质量份,并进行搅拌,由此使粒子状的聚氨基甲酸酯树脂链伸长,接着进行老化、脱溶剂,由此获得不挥发成分为30质量%的氨基甲酸酯树脂的水性分散液。所述氨基甲酸酯树脂的重量平均分子量为53,000。

[0117]

接着,向包括搅拌机、回流冷却管、氮导入管、温度计、单体混合物滴加用滴加漏斗、聚合催化剂滴加用滴加漏斗的反应容器中放入脱离子水140质量份、所述获得的氨基甲酸酯树脂的水分散体100质量份,一面吹入氮一面升温至80℃。

[0118]

在升温至80℃的反应容器内,在搅拌下一面将反应容器内温度保持为80℃

±

2℃,一面历时120分钟自各个滴加漏斗滴加包含甲基丙烯酸甲酯60质量份、丙烯酸正丁酯30质量份及n-正丁氧基甲基丙烯酰胺10质量份的单体混合物、以及过硫酸铵水溶液(浓度:0.5质量%)20质量份,进行聚合。

[0119]

滴加结束后,在相同温度下搅拌60分钟,由此获得包含所述氨基甲酸酯树脂的壳

层、以及丙烯酸树脂的核层的氨基甲酸酯-丙烯酸复合树脂。

[0120]

接着,将所述反应容器内的温度冷却至40℃后,加入脱离子水以使不挥发成分成为2质量%,利用200目的滤布进行过滤,由此获得氨基甲酸酯-丙烯酸复合树脂的水分散液。

[0121]

(制造例3:底涂树脂(3)的制造/氨基三嗪改性酚醛清漆树脂与环氧树脂的混合树脂)

[0122]

在安装有温度计、冷却管、分馏管、搅拌器的烧瓶中,加入苯酚750质量份、三聚氰胺75质量份、41.5质量%福尔马林346质量份、及三乙胺1.5质量份,一面注意放热一面升温至100℃。在回流下在100℃下反应2小时后,在常压下一面除去水一面历时2小时升温至180℃。接着,在减压下除去未反应的苯酚,获得氨基三嗪改性酚醛清漆树脂。羟基当量为120g/当量。

[0123]

接着,混合氨基三嗪改性酚醛清漆树脂中混合65质量份及环氧树脂(迪爱生(dic)股份有限公司制造的“艾比克隆(epiclon)850-s”;双酚a型环氧树脂,环氧基当量为188g/当量)35质量份后,利用甲基乙基酮进行稀释以使不挥发成分成为2质量%,均匀混合,由此获得氨基三嗪改性酚醛树脂与环氧树脂的混合树脂溶液。

[0124]

(制造例4:底涂树脂(4)的制造/封闭聚异氰酸酯)

[0125]

在包括温度计、氮气导入管、搅拌器的经氮置换的反应容器中,使2,2-二羟甲基丙酸6.3质量份与4,4'-二苯基甲烷二异氰酸酯的脲酸酯体71.1质量份在甲基乙基酮中反应,由此制备异氰酸酯化合物,之后向所述反应容器中供给作为封闭剂的苯酚17.8质量份并使其反应,由此制备封闭聚异氰酸酯的溶剂溶液。

[0126]

接着,通过在所述封闭聚异氰酸酯的溶剂溶液中加入三乙胺4.8质量份,将所述封闭聚异氰酸酯所具有的羧基中和。其后,加入甲基乙基酮,获得不挥发成分为2质量%的封闭聚异氰酸酯溶液。

[0127]

(制造例5:经硅烷偶合剂处理的二氧化硅粒子(1)的制造)

[0128]

在安装有温度计、冷却管、搅拌器的烧瓶中,装入二氧化硅粒子分散体(日产化学股份有限公司制造的“雪特克斯(snowtex)-ol”;平均粒径为45nm,不挥发成分为20质量%)500质量份,升温至50℃。其后,添加含有环氧基的硅烷偶合剂(信越化学工业股份有限公司制造的“kbm-402”,3-缩水甘油氧基丙基甲基二甲氧基硅烷,不挥发成分为100质量%)20质量份。确认到放热后,在50℃下搅拌24小时。其后,冷却至30℃,利用异丙醇进行稀释以使不挥发成分成为2质量%,均匀混合,由此获得二氧化硅粒子(1)的分散液。

[0129]

(制造例6:经硅烷偶合剂处理的二氧化硅粒子(2)的制造)

[0130]

将制造例5中使用的硅烷偶合剂变更为含有环氧基的硅烷偶合剂(信越化学工业股份有限公司制造的“kbm-303”,2-(3,4-环氧环己基)乙基三甲氧基硅烷,不挥发成分为100质量%),除此以外,利用相同的方法获得不挥发成分为2质量%的二氧化硅粒子(2)的分散液。

[0131]

(制造例7:经硅烷偶合剂处理的二氧化硅粒子(3)的制造)

[0132]

将制造例5中使用的硅烷偶合剂变更为含有氨基的硅烷偶合剂(信越化学工业股份有限公司制造的“kbm-573”,n-苯基-3-氨基丙基三甲氧基硅烷,不挥发成分为100质量%),除此以外,利用相同的方法获得不挥发成分为2质量%的二氧化硅粒子(3)的分散

液。

[0133]

(制造例8:经硅烷偶合剂处理的二氧化硅粒子(4)的制造)

[0134]

将制造例5中使用的硅烷偶合剂变更为含有甲基丙烯酸基的硅烷偶合剂(信越化学工业股份有限公司制造的“kbe-502”,3-甲基丙烯酰氧基丙基甲基二乙氧基硅烷,不挥发成分为100质量%),除此以外,利用相同的方法获得不挥发成分为2质量%的二氧化硅粒子(4)的分散液。

[0135]

(制备例1:底涂组合物(1)的制备)

[0136]

在制造例1中获得的不挥发成分为2质量%的三聚氰胺树脂溶液100质量份中添加制造例5中获得的二氧化硅粒子(1)的分散液1质量份,混合30分钟,获得底涂组合物(1)。

[0137]

(制备例2:底涂组合物(2)的制备)

[0138]

在制造例2中获得的不挥发成分为2质量%的氨基甲酸酯-丙烯酸复合树脂的水分散液100质量份中添加制造例5中获得的二氧化硅粒子(1)的分散液5质量份,混合30分钟,获得底涂组合物(2)。

[0139]

(制备例3:底涂组合物(3)的制备)

[0140]

在制造例3中获得的不挥发成分为2质量%的氨基三嗪改性酚醛清漆与环氧树脂的混合物溶液100质量份中添加制造例5中获得的二氧化硅粒子(1)的分散液10质量份,混合30分钟,获得底涂组合物(3)。

[0141]

(制备例4:底涂组合物(4)的制备)

[0142]

在制造例3中获得的不挥发成分为2质量%的氨基三嗪改性酚醛清漆树脂与环氧树脂的混合树脂溶液100质量份中添加制造例6中获得的二氧化硅粒子(2)的分散液25质量份,混合30分钟,获得底涂组合物(4)。

[0143]

(制备例5:底涂组合物(5)的制备)

[0144]

在制造例3中获得的不挥发成分为2质量%的氨基三嗪改性酚醛清漆树脂与环氧树脂的混合树脂溶液100质量份中,添加制造例6中获得的二氧化硅粒子(2)的分散液75质量份,混合30分钟,获得底涂组合物(5)。

[0145]

(制备例6:底涂组合物(6)的制备)

[0146]

在制造例4中获得的不挥发成分为2质量%的封闭聚异氰酸酯溶液100质量份中添加制造例7中获得的二氧化硅粒子(3)的分散液150质量份,混合30分钟,获得底涂组合物(6)。

[0147]

(制备例7:底涂组合物(7)的制备)

[0148]

在制造例1中获得的不挥发成分为2质量%的三聚氰胺树脂溶液100质量份中,添加制造例8中获得的二氧化硅粒子(4)的分散液400质量份,混合30分钟,获得底涂组合物(7)。

[0149]

(制备例8:底涂组合物(r1)的制备)

[0150]

将制造例3中获得的不挥发成分为2质量%的氨基三嗪改性酚醛清漆树脂与环氧树脂的混合树脂溶液,不添加二氧化硅粒子分散液地用作底涂组合物(r1)。

[0151]

(制备例9:底涂组合物(r2)的制备)

[0152]

将二氧化硅粒子分散体(日产化学股份有限公司制造的“雪特克斯(snowtex)-ol”;平均粒径为45nm,不挥发成分为20质量%)利用异丙醇进行稀释以使不挥发成分成为2

质量%,制作未经硅烷偶合剂处理的二氧化硅粒子75质量份。将所述二氧化硅粒子添加至制造例3中获得的不挥发成分为2质量%的氨基三嗪改性酚醛清漆树脂与环氧树脂的混合树脂溶液100质量份中,混合30分钟,用作底涂组合物(r2)。

[0153]

(制备例10:流体(1)的制备)

[0154]

按照日本专利第4573138号公报记载的实施例1,获得作为银纳米粒子与具有阳离子性基(氨基)的有机化合物的复合体的包含具有灰绿色金属光泽的薄片状块的阳离子性银纳米粒子。其后,使所述银纳米粒子的粉末分散于乙二醇45质量份与离子交换水55质量份的混合溶媒中,制备阳离子性银纳米粒子为5质量%的流体(1)。

[0155]

(实施例1)

[0156]

在聚酰亚胺膜(东丽杜邦(toray du pont)股份有限公司制造的“卡普顿(capton)50en-c”;厚度为12.5μm)的表面,将制备例1中获得的底涂组合物(1)使用台式小型涂布机(rk印刷涂层仪器(rk print coat instrument)公司制造的“k印刷打样机(printing proofer)”)以其干燥后的厚度为100nm的方式进行涂敷。接着,使用热风干燥机在150℃下干燥5分钟,由此在聚酰亚胺膜的表面形成底涂层。

[0157]

在上述所形成的底涂层的表面使用棒涂机涂敷上述所获得的流体(1)。接着,在200℃下干燥5分钟,由此形成相当于所述金属粒子层(c)的银层(膜厚100nm)。

[0158]

将上述所获得的银层设定于阴极侧,将含磷铜设定于阳极侧,使用含有硫酸铜的电解镀敷液,以电流密度为2.5a/dm2进行30分钟电解镀敷,由此在基于无电解镀铜的镀铜层的表面形成基于电解镀铜的镀铜层(膜厚15μm)。作为所述电解镀敷液,使用硫酸铜70g/l、硫酸200g/l、氯离子50mg/l、添加剂(奥野制药工业(股)制造的“顶露辛(top lucina)sf-m”)5ml/l。再者,将基于无电解镀铜的镀铜层及形成于其上的基于电解镀铜的镀铜层加以组合而得者相当于所述金属镀敷层(d)。

[0159]

通过以上方法,获得依次层叠有支撑体(a)、底涂层(b)、金属粒子层(c)、及金属镀敷层(d)的层叠体(1)。

[0160]

(实施例2~7、比较例1及2)

[0161]

将实施例1中使用的底涂组合物(1)变更为底涂组合物(2)~(7)、底涂组合物(r1)或底涂组合物(r2),除此以外,通过与实施例1同样的方法,获得层叠体(2)~(7)、层叠体(r1)及层叠体(r2)。

[0162]

对于所述实施例1~7及比较例1~2中获得的层叠体(1)~(7)、层叠体(r1)及层叠体(r2),进行以下测定及评价。

[0163]

[加热前的剥离强度的测定]

[0164]

对于上述所获得的各层叠体,使用岛津制作所股份有限公司制造的“奥特古拉夫(autograph)ags-x500n”测定剥离强度。再者,测定中使用的引线宽度设为5mm,其剥离角度设为90

°

。另外,剥离强度存在金属镀敷层的厚度越厚则显示出越高的值的倾向,本发明中的剥离强度的测定以金属镀敷层的厚度为15μm下的测定值作为基准来实施。

[0165]

[密接性的评价]

[0166]

根据上述所测定的加热前的剥离强度的值,并按照下述基准评价密接性。

[0167]

a:剥离强度的值为650n/m以上。

[0168]

b:剥离强度的值为450n/m以上且小于650n/m。

[0169]

c:剥离强度的值为250n/m以上且小于450n/m。

[0170]

d:剥离强度的值小于250n/m。

[0171]

[加热后的剥离强度的测定]

[0172]

对于上述所获得的各层叠体,分别在设定为150℃的干燥机内保管300小时并进行加热。加热后,利用与所述同样的方法测定剥离强度。

[0173]

[耐热性的评价]

[0174]

使用上述所测定的加热前后的剥离强度值,算出加热前后的保持率,并按照下述基准评价耐热性。

[0175]

a:保持率为85%以上。

[0176]

b:保持率为70%以上且小于85%。

[0177]

c:保持率为55%以上且小于70%。

[0178]

d:保持率小于55%。

[0179]

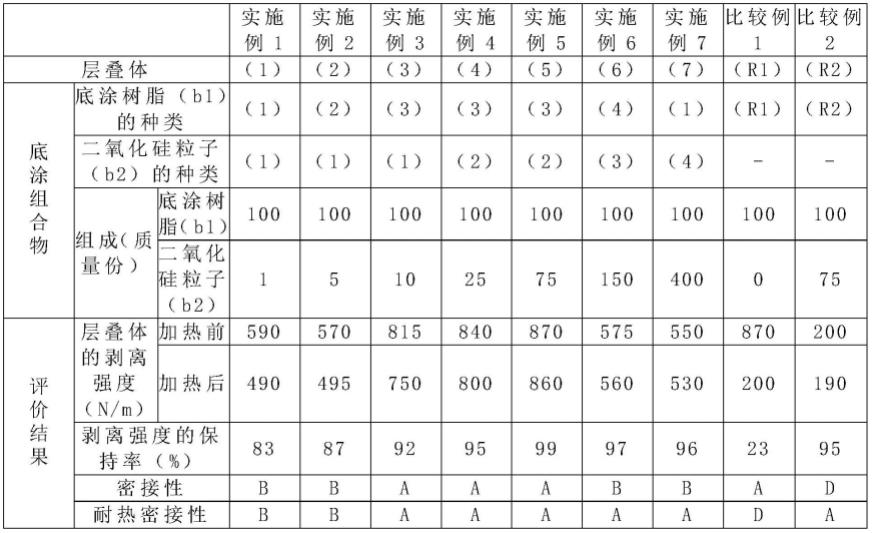

将实施例1~7、比较例1及2中使用的底涂组合物的组成、加热前后的剥离强度的测定结果、密接性及耐热性的评价结果示于表1中。再者,底涂组合物的组成仅表示不挥发成分。

[0180]

[表1]

[0181][0182]

可确认到作为本发明的层叠体的实施例1~7中获得的层叠体(1)~(7)的初期(加热前)的剥离强度高且密接性优异。另外,在150℃下进行300小时的耐热试验后的剥离强度的降低也很小,且耐热密接性也优异。

[0183]

另一方面,比较例1中获得的层叠体(r1)是使用不含二氧化硅粒子的底涂层的例子,可确认到初期(加热前)的剥离强度比较高,但在150℃下进行300小时的耐热性试验后的剥离强度大幅降低,且耐热密接性差。

[0184]

另外,比较例2中获得的层叠体(r2)是使用含有未经硅烷偶合剂处理的二氧化硅粒子的底涂层的例子,初期(加热前)的剥离强度变低,在150℃下进行300小时的耐热试验

后的剥离强度的保持率为高的结果。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。