1.本发明涉及地铁施工领域,尤其是涉及一种洞桩法地铁车站保护主体结构的爆破施工方法。

背景技术:

2.城市地铁由于其快速、运量大、准点和舒适性等特点,已经成为城市公共交通运输最重要的一种形式,由于在地下运行,不受地面空间影响,大大缓解地面交通拥堵,提高城市活力。参照图1,地铁站内部结构包括导洞,导洞的下方为条基和底板,导洞的中部设有中板,位于最外侧导洞的外侧柱为边柱,中间的柱子为中立柱,边柱外为边墙。

3.近年来,随着城市发展,地铁建设处于建设高潮期,地铁车站的开挖分为明挖法和矿山法(暗挖)两种。明挖法安全、可靠、效率高,但其施工时噪音、粉尘难以控制等问题严重影响周边群众的生产、生活、交通,且因为明挖法施工时占地面积大往往在城市密集环境下无法开展,暗挖法应运而生。

4.普通暗挖法具有难以控制地面沉降、施工中受力不明确、施工进度缓慢等不足一直被诟病。洞桩法是暗挖的主要开挖方法,是一种浅埋暗挖法,与其他类型的浅埋暗挖法相比,洞桩法具有可以有效控制地表沉降、施工效率高、结构形式灵活、占地面积小等优势,基本不影响地面的生活、交通等。

5.洞桩法通过爆破施工深度融入竖井、横通道、导洞、扣拱、车站主体的开挖中,并逐步形成了洞桩法开挖爆破施工综合技术。但是在面对特殊地貌,碎屑岩台地地貌时,由于由于岩石性质坚硬,需要更强的炸药爆破,这就导致了前面已经开挖并搭建好的结构很容易被冲击波震裂,使洞桩法在这类地貌的地段施工受到很大的障碍。

技术实现要素:

6.为了在不破坏已搭建好主体的情况下对剩余的石方进行爆破,本技术提供一种洞桩法地铁车站保护主体结构的爆破施工方法。

7.一种洞桩法地铁车站保护主体结构的爆破施工方法,包括以下步骤:步骤1),竖井开挖:竖井上部土方机械开挖,中、微风化岩层中的竖井井身采用掏槽爆破开挖。

8.步骤 2),横通道爆破施工:采用矿山法爆破,采用上下台阶隧道爆破,所述横通道的拱形部分为上台阶,下方为下台阶,爆破时先爆破上台阶,从上至下进行爆破。

9.步骤3),导洞爆破施工:微台阶分部法,即对下台阶先开挖中部,后开挖边墙。

10.步骤4),车站主体爆破施工:采用垂直钻孔的台阶爆破,在中板下方位置爆破是提前开挖1.8-2.3m。

11.由于车站结构为逆作施工,常规施工方法开挖至中板底标高时,施工中板,但如果在施工中板以后,板底为石方时,石方爆破后,松散系数约为1.3-1.4,石方体积扩大及冲击波等会对中板结构造成损坏。目前尚且没有一种有效的爆破方法在不破坏中板的情况下爆

破石方,现有的爆破水平难以解决这样的问题,遇到有石方的地段改变轨迹应对,一直是地铁施工遇到石方时的难题,急需改进。

12.采用洞桩法开挖,爆破设计根据洞桩法总体设计,对每个部位分别精细设计,重点控制飞石、爆破振动、地面沉降等不利因素,对小导洞平行爆破施工、横通道爆破施工时的工序安排,对车站主体爆破方式的选取、对车站内部结构的保护措施、以及地下有限空间内爆破作用的综合安全技术等, 洞桩法开挖爆破施工有竖井、横通道、导洞、扣拱、车站主体、先隧后站等,如此繁多、复杂的石方爆破开挖,需要爆破施工在不同的施工部位、不同的阶段分别精细设计,采用不同的爆破方式、合理的爆破参数、有效的减振措施、使用新型材料等,即在不同部位的爆破设计施工分别进行创新与控制,同时对爆破施工进行精细化管理。小导洞、横通道是位于车站顶部标高,埋深较浅、围岩相对较差,特别是横通道跨度大,对地面沉降影响较大。采用对控制洞内形变、预防地面沉降、控制爆破振动有明显效果,本技术发现了适合的超前爆破高度,竖向结构位置的爆破时,采用预留保护层后非爆破开挖的方式,从而有效保护结构的安全。

13.优选的,所述步骤1)中,采用水钻在竖井中间咬合形成贯穿自由面,再在自由面两侧布置楔形掏槽。

14.通过上述分段爆破以降低单段药量,减小单次冲击波,进一步减小冲击波对结构的损害。

15.优选的,所述步骤3)中的台阶高度约2.0m-4.5m,将爆破区分为松动控制爆破区和弱松动爆破区,所述松动爆破区离围护结构1.5m以外,采用小台阶微差松动控制爆破,,所述弱松动爆破区距离围护结构1.5m以内,采用单孔单段微差弱松动控制爆破。

16.竖井主体分层开挖,台阶高度根据分层高度而定,取2-4.5m,依据具体情况合理灵活选择台阶高度。为了确保围护结构的稳定性,最大限度减少爆破震动对围护结构及周围环境的影响,所以采用松动控制爆破和弱松动控制爆破相结合方式进行施工,以减少或避免爆破振动对车站结构的影响,施工时先进行松动控制爆破区,预留的弱松动控制爆破区作缓冲区对围护结构进行保护。

17.优选的,所述步骤3)中,先爆破导洞的上台阶,再爆破下台阶,所述上台阶的爆破孔包括掏槽孔、辅助孔、崩落孔、底板孔、周边孔和拱脚孔,所述掏槽孔均布在上台阶的中部,所述辅助孔均布在掏槽孔水平方向的两端和上部,所述崩落孔均布在上台阶上部掏槽孔的上部,所述底板孔均布在上台阶的底部,所述周边孔位于上台阶的最外围,所述拱脚孔位于上台阶的底部两侧呈三角分布;所述下台阶的爆破孔包括辅助孔和周边孔。

18.优选的,所述步骤3)中,所述周边孔间距取350mm-450mm,抵抗线取400mm-500mm,所述辅助孔间距取450mm-550mm,所述崩落孔间距取600mm-800mm,掏槽孔对眼间距取1200mm-1600mm,孔距取350mm-450mm,所述掏槽孔角度为60

°‑

70

°

。

19.优选的,所述步骤2)中所述辅助孔的间距为600-800mm,所述辅助孔的外围均布有若干周边孔,所述周边孔的间距为400-500mm;所述下台阶的爆破孔深小于2.5m,其辅助孔的间距为700-900mm,排距600-800mm,其周边孔的间距为600-800mm。

20.通过合理设计导洞和横通道的爆破孔,使导洞和横通道的爆破分级爆破,具有更好的爆破效果,同时对地面的建筑影响较小。

21.优选的,所述步骤4)中,在中立柱周围1m范围外设为机械破碎区域,在中立柱周边

一圈设置减振孔。

22.通过减振孔以达到对中立柱的保护,在此机械破碎区域外爆破时,爆破自由面方向背离中立柱,防止爆破飞石对中立柱造成破坏。

23.优选的,爆破过程中,当爆破孔的孔深大于2m时,岩石可爆性好、裂隙发育的岩层,装药结构依次为孔底水袋、炸药、水袋和炮泥;当爆破孔的孔深小于2m,岩石可爆性差、裂隙不发育的岩层,装药结构依次为孔底炸药、水袋和炮泥;当爆破孔的孔深小于2m,岩石可爆性好、裂隙发育的岩层,装药结构依次为孔底水袋、炸药和炮泥。

24.孔深小于2m、岩石可爆性好、裂隙发育的岩层,在孔底和炮泥前加入水袋,可增加爆轰气体体积,同时装药长度保证能量足够,炮泥堵塞长度足够,能够保证爆轰气体作用时间,整体爆破能量利用充分,爆堆破碎集中。孔深小于2m、岩石可爆性差、裂隙不发育的岩层,孔深小,岩石可爆性差等导致炸药单耗高,得保证单孔装药长度足够,故孔底直接开始装炸药,炸药和炮泥之间装入一节水袋以增加爆轰气体,同时保证炮泥的堵塞长度,保证爆轰气体的作用时间。孔深大于2m、岩石可爆性好、裂隙发育的岩层,孔深小但岩石可爆性好,在孔底装入一节水袋增加爆轰气体,孔底破碎更彻底,保证炮泥堵塞长度以保证爆轰气体作用时间,炮孔利用率高。

25.综上所述,通过本技术的方法,在经济效益和环保效益均具有积极的作用。经济效益,机械开挖方法众多,但往往由于岩石破碎效果差、开挖效率低、工作面积水等原因造成功效低,岩石破碎成本在1400元/立方米左右。本技术的洞桩法开挖爆破施工,综合成本应小于300元/立方米。社会效益,采用本技术的洞桩法开挖爆破施工,开挖效率大大提高,工期更短,对周边环境影响时间更短,有效控制地面沉降、有效控制振动噪音粉尘等,对周边环境影响更小,施工占地面积小,对周边人群生产、生活、交通影响小。

附图说明

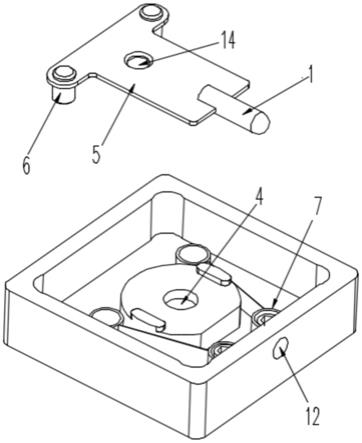

26.图1是地铁内部整体结构。

27.图2是竖井掏槽爆破过程中掏槽孔布局的俯视图。

28.图3是竖井掏槽爆破过程中掏槽孔布局的正视图。

29.图4是竖井浅孔台阶爆破区布局图。

30.图5是横通道爆破孔布局图。

31.图6是导洞爆破孔布局图。

32.图7是车站主体爆破施工中中立柱、减振孔和机械破碎区域布局俯视图。

33.图8是是车站主体爆破施工中中立柱、减振孔和机械破碎区域布局主视图。

34.附图标记说明:1、导洞;11、条基;12、底板;13、中板;14、边柱;15、中立柱; 16、边墙;2、辅助空孔;3、掏槽孔;4、围护结构;41、松动控制爆破区;42、弱松动爆破区;5、辅助孔;51、崩落孔;52、底板孔;53、周边孔;54、拱脚孔;6、机械破碎区域;61、减振孔。

具体实施方式

35.实施例1本实施例公开广州市21号线某段车站的爆破施工,暗挖段工程量约为12万方,隧

道总长度约为400m,地貌属五山碎屑岩台地地貌,地形较平坦。竖井上部土方由机械开挖,位于中、微风化岩层中的竖井井身、横通道、车站导洞1及主体采用爆破开挖。

36.步骤1),竖井开挖。

37.竖井掏槽爆破:竖井用特制厂棚全封闭,井口采用型钢和钢板制作盖板竖井上部土方机械开挖,在有效控制飞石的同时,还能减弱爆破冲击波、噪音对周边环境的影响。中、微风化岩层中的竖井井身采用掏槽爆破开挖,用水钻在竖井中间咬合形成贯穿自由面,再在自由面两侧布置楔形掏槽,从而降低单段药量,掏槽布置参照图2,中部一列均布的辅助空孔2,辅助空孔2长度方向的两侧均布有掏槽孔3。

38.参照图3,掏槽区炮眼深度控制在1.7-2.5m左右,每炮循环进尺控制在1m-2m左右。掏槽孔3对眼间距取1200mm-1500mm,掏槽孔3排距为700mm-800mm,单耗0.60kg/立方米-0.80kg/立方米掏槽孔3角度为60-85

°

。

39.装药量见表1:表1装药参数竖井浅孔台阶爆破设计:竖井主体部分爆破采用分层开挖,台阶高度根据分层高度而定,取1m-3m,依据具体情况合理灵活选择台阶高度。为了确保围护结构4的稳定性,最大限度减少爆破震动对周围环境的影响,所以采用松动控制爆破方式进行施工。参照图4,将爆破区分为松动控制爆破区41和弱松动爆破区42,所述松动爆破区离围护结构41.5m以外,采用小台阶微差松动控制爆破,所述弱松动爆破区42距离围护结构41.5m以内,采用单孔单段微差弱松动控制爆破。

40.根据7655型手风钻的特点和爆区的地形地质条件,决定钻孔φ42mm。为了便于施工和准确控制钻孔方向,采用垂直钻孔形式。结合钻孔φ42mm和便于装药和防水,选用φ32mm药卷乳化炸药。雷管选用毫秒导爆管雷管和电子雷管。爆破参数见表2-3。

41.表2一区爆区台阶爆破参数

表3二爆区台阶爆破参数步骤2),横通道爆破施工:采用矿山法爆破,采用上下台阶隧道爆破,横通道的拱形部分为上台阶,下方为下台阶,爆破时先爆破上台阶,从上至下进行爆破。参照图5,上台阶的爆破孔包括掏槽孔3、辅助孔5和周边孔53和拱脚孔54,掏槽孔3均布在上台阶的中部,辅助孔5均布在掏槽孔3水平方向的两端和上部,崩落孔51均布在上台阶上部掏槽孔3的上部,底板12孔均布在上台阶的底部,周边孔53位于上台阶的最外围。下台阶的爆破孔包括辅助孔5和周边孔53。

42.上台阶格栅拱架每榀间距0.5m,爆破时采用每次进2榀。辅助孔5采用梅花状均匀布孔。周边孔53间距取400mm-500mm,最小抵抗线取500mm-600mm;辅助孔5间距取600mm-800mm;掏槽孔3对眼间距取1200mm-1600mm,掏槽孔3角度为70

°

。具体参数在试爆后作进一步调整。爆破时先爆破上台阶,再从上到下爆破其他台阶。下台阶最大孔深2.5m,辅助孔5孔距700mm-900mm,排距600mm-800mm,周边孔53孔距600mm-800mm,最小抵抗线700mm-900mm。

43.装药参数详见表4。

44.表4装药参数表步骤3),导洞1爆破施工:微台阶分部法,即对下台阶先开挖中部,后开挖边墙 16;先爆破导洞1的上台阶,再爆破下台阶。参照图6,上台阶的爆破孔包括掏槽孔3、辅助孔5、崩落孔51、底板12孔、周边孔53和拱脚孔54,掏槽孔3均布在上台阶的中部,辅助孔5均布在掏槽孔3水平方向的两端和上部,崩落孔51均布在上台阶上部掏槽孔3的上部,底板12孔均布在上台阶的底部,周边孔53位于上台阶的最外围,拱脚孔54位于上台阶的底部两侧呈三角分布;下台阶的爆破孔包括辅助孔5和周边孔53。三级围岩格栅拱架每榀间距进尺为0.667m,辅助孔5采用梅花状均匀布孔。周边孔53间距取350mm-450mm,最小抵抗线取400mm-500mm;辅助孔5间距取450mm-550mm;崩落孔51间距取600mm-800mm;掏槽孔3对眼间距取1200mm-1600mm,孔距取350mm-450mm,掏槽孔3角度为60

°‑

70

°

,爆破时上台阶每次进2榀,下

台阶最大进尺4榀,装药参数详见表5。

45.表5 导洞装药参数表(进尺2榀)步骤4),车站主体爆破施工:采用垂直钻孔的台阶爆破,在中板13下方位置爆破是提前开挖1.8-2.3m。

46.中立柱15、中板13、梁为永久性结构,施工完成后作为车站一部分,因此需要特别注意爆破对结构的影响。参照图7和图8,设计在中立柱15周围1m范围为机械破碎区域6,采用液压破碎机进行破碎,根据振动监测数据,在中立柱15周边一圈设置减振孔61,以达到对中立柱15的保护。在此区域外附近爆破时,爆破自由面方向背离中立柱15,防止爆破飞石对中立柱15造成破坏。

47.对中板13和梁的保护措施:对相应部位的岩石形成超前量的爆破开挖,爆破开挖后,结构在爆堆上之制作,制作完成混凝土达到终凝固后,再对这部分的爆堆进行铲装作业,后续的石方开挖对结构再无影响。

48.爆破过程中,当爆破孔的孔深大于2m时,岩石可爆性好、裂隙发育的岩层,装药结构依次为孔底水袋、炸药、水袋和炮泥;当爆破孔的孔深小于2m,岩石可爆性差、裂隙不发育的岩层,装药结构依次为孔底炸药、水袋和炮泥;当爆破孔的孔深小于2m,岩石可爆性好、裂隙发育的岩层,装药结构依次为孔底水袋、炸药和炮泥。

49.本技术洞桩法地铁站开挖爆破施工方法具有较好的经济效益和社会效益。

50.机械开挖往往由于岩石破碎效果差、开挖效率低、工作面积水等原因造成功效低,根据广州市地铁十一号线华景路站前期竖井开挖采用的各种机械开挖方式记录显示岩石破碎成本在1400元/立方米左右。本技术的洞桩法开挖爆破施工。根据广州市地铁十一号线华景路站后期采用洞桩法开挖爆破综合施工方法后,根据记录显示对于洞桩法涉及到的竖井、横通道、导洞1、车站主体等部位的爆破综合成本应小于300元/立方米。

51.1、洞桩法开挖地铁车站时,施工部位繁多而复杂,有竖井、横通道、导洞1、扣拱、车站主体、先隧后站等。对不同部位的爆破设计施工分别进行创新与控制,同时对爆破施工进行精细化管理,在有效的控制爆破振动、冲击波、噪音等爆破危害的同时,能够有效的、快速的破碎岩石,推进工程进展。

52.2、车站两侧的竖井距离周边建筑近,对爆破振动和飞石的控制要求更高。采用毫秒微差控制爆破,必要时在竖井边缘布置减振孔61,能够有效的控制爆破振动;井口采用型钢和钢板制作盖板,在有效控制飞石的同时,还能减弱爆破冲击波、噪音对周边环境的影响。

53.3、小导洞1、横通道爆破施工技术。小导洞1、横通道是位于车站顶部标高,埋深较浅、围岩相对较差,特别是横通道跨度大,对地面沉降影响较大。采用微台阶分部法,即对下台阶先开挖中槽,后开挖边墙 16的开挖方式,对控制洞内形变、预防地面沉降、控制爆破振动有明显效果。

54.4、车站主体爆破施工时,对车站内桩、梁、柱等结构的保护尤为重要,在楼板位置要有一定超前爆破高度,竖向结构位置的爆破时,采用预留保护层后非爆破开挖的方式,有效保护结构的安全。

55.5、盾构隧道断面扩挖爆破施工技术,先隧后站的施工顺序,对盾构管片周边岩体进行爆破开挖(扩挖),需严格控制炮孔深度、装药量,进行精细爆破设计和施工,保护隧道管片和保留围岩。

56.6、采用环保填塞爆破施工技术,采用水袋和炮泥进行填塞,爆破后降尘作用明显,地下作业环境大大改善。同时减少了爆破能量损耗,可相应降低炸药单耗10%-20%,具有较好的社会效益和经济效益。

57.以上所述实施例仅为本发明优选实施例,用于解释说明本发明而不用于限制本发明的范围。本发明的发明名称已经通过具体的实施例进行了描述。本领域技术人员可以借鉴本发明的内容适当改变原料、工艺条件等环节来实现相应的其它目的,其相关改变都没有脱离本发明的内容,所有类似的替换和改动对于本领域技术人员来说是显而易见的,都被视为包括在本发明的范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。